环形核燃料元件焊缝的数字X射线成像检测

汤 慧,张小刚,俞东宝

(中核北方核燃料元件有限公司,包头 014035)

环形核燃料元件作为一种新型元件,可大幅度提高燃料元件的传热效率,降低燃料芯块温度,显著提升核电系统的安全性和经济性。环形核燃料元件焊缝包括端塞柱面环焊缝和端塞端部环焊缝,其结构如图1所示。要求对其进行100%数字X射线成像检测。

图1 环形核燃料元件结构示意

数字X射线成像检测技术是一种可以直接获得数字化图像的检测技术,其成像质量主要由灵敏度、清晰度和灰度来描述。该技术检测效率高,可实时获得质量信息,可通过旋转使射线束垂直于缺陷(减少畸变影响,提高缺陷的检测精度),更能适应现代工业快速在线检测的需求。

1 检测原理

射线在穿透物质的过程中会与物质发生相互作用而强度减弱,强度衰减遵循指数衰减规律,衰减程度取决于物质的线衰减系数和射线在物质中的穿透厚度。当物体中存在缺陷,且缺陷的衰减系数和物体材料的衰减系数不同时,缺陷与物体完好部位对射线的吸收程度不同,到达平板探测器的射线强度就不同,经过图像处理,就会得到黑度不同的影像,通过图像即可对焊接质量进行评价。数字X射线检测原理如图2所示。

图2 数字X射线检测原理示意

试验设备为Comet HS-XY-320型高频双焦点X射线机(焦点直径分别为1.0,0.4 mm)、PE 0822型成像板和专用图像处理软件、锆合金丝型像质计等,试验对象为φ 18 mm的锆合金环形核燃料元件,其内外包壳壁厚小于1 mm。

2 端塞柱面环焊缝数字X射线成像检测工艺及金相检验结果比较

2.1 检测工艺

环形核燃料元件柱面环焊缝为中空式环焊缝,燃料棒端塞柱面环焊缝属于小径管对接环焊缝。对于给定的检测系统,由式(1)可知,随着焦点尺寸的减小,最佳放大倍数将增大,空间分辨率相应提高。试验选择的射线源焦点直径为0.4 mm。

M0=1+(UC/d)3/2

(1)

式中:M0为最佳放大倍数;d为焦点尺寸;UC为探测器的固有不清晰度。

提高叠加帧数可有效提高信噪比但同时增加了检测时间,当叠加帧数在15帧以上时,继续提高叠加帧数,信噪比无明显提高。为了获得高信噪比的图像,试验的单帧采集时间不小于199 ms,叠加帧数为30帧~50帧。

随着增益的增大,图像灰度值和信噪比迅速增大;随着单帧采集时间的增加图像灰度有所增加,但增加缓慢。增益越大信噪比越大,当图像灰度值在30 000左右时信噪比存在最大值。因此试验设定增益为1.0 pF~2.0 pF,单帧采集时间为499 ms。

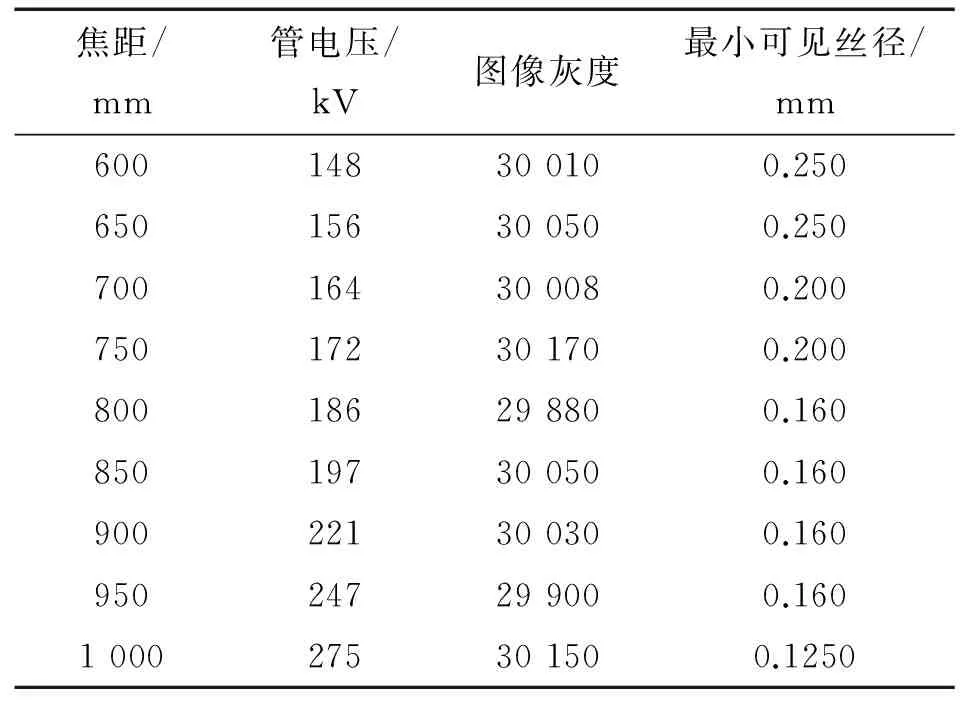

现场检测时,在达到检测规定的灵敏度条件下,应选择较小焦距以降低射线机的工作电压,试验透照选择管电流为3 mA,叠加帧数为50帧,焦距为750 mm,电压为172 kV。射线检测图像的最小可见丝径为0.20 mm,满足灵敏度要求。焦距、管电压、图像灰度和灵敏度的变化关系(端塞柱面环焊缝)如表1所示[1-2]。

表1 焦距、管电压图像灰度和灵敏度的变化关系(端塞柱面环焊缝)

2.2 金相检验结果比较

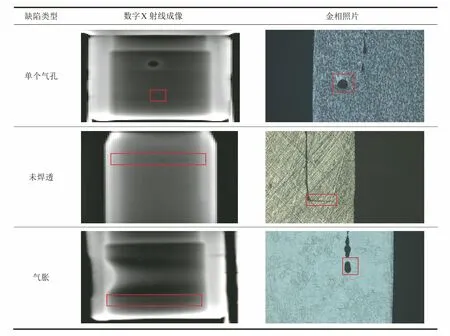

对环形核燃料元件端塞环焊缝的数字X射线检测发现,柱面环焊缝的主要缺陷有单个气孔、密集气孔、未焊透和气胀等4类,缺陷的数字X射线成像和金相照片如表2所示。

表2 端塞柱面环焊缝缺陷的数字X射线成像与金相照片

数字X射线成像检测方法可有效检测出环形核燃料元件柱面环焊缝中直径大于0.20 mm的气孔、夹杂等缺陷,可有效检测出深度大于0.20 mm的气胀、未焊透等缺陷。

3 端塞端面环焊缝数字X射线成像检测工艺及金相检验结果

3.1 检测工艺

根据端面环焊缝的位置特点,设计了内部补偿装置,其结构如图3所示(图中阴影部分为补偿块)。内部补偿装置由经过X射线检测合格的材料按所检焊缝的形状和尺寸制造,其对X射线的吸收系数与被检工件一致或相近。应尽可能薄地加工一个内插圆管进行内部补偿,让其与燃料元件的内包壳内壁紧密贴合;端部补偿后尺寸应与端头外径相当,保证射线的均匀性。需要注意补偿后总厚度的射线检测灵敏度应满足检测要求。

图3 内部补偿装置结构示意

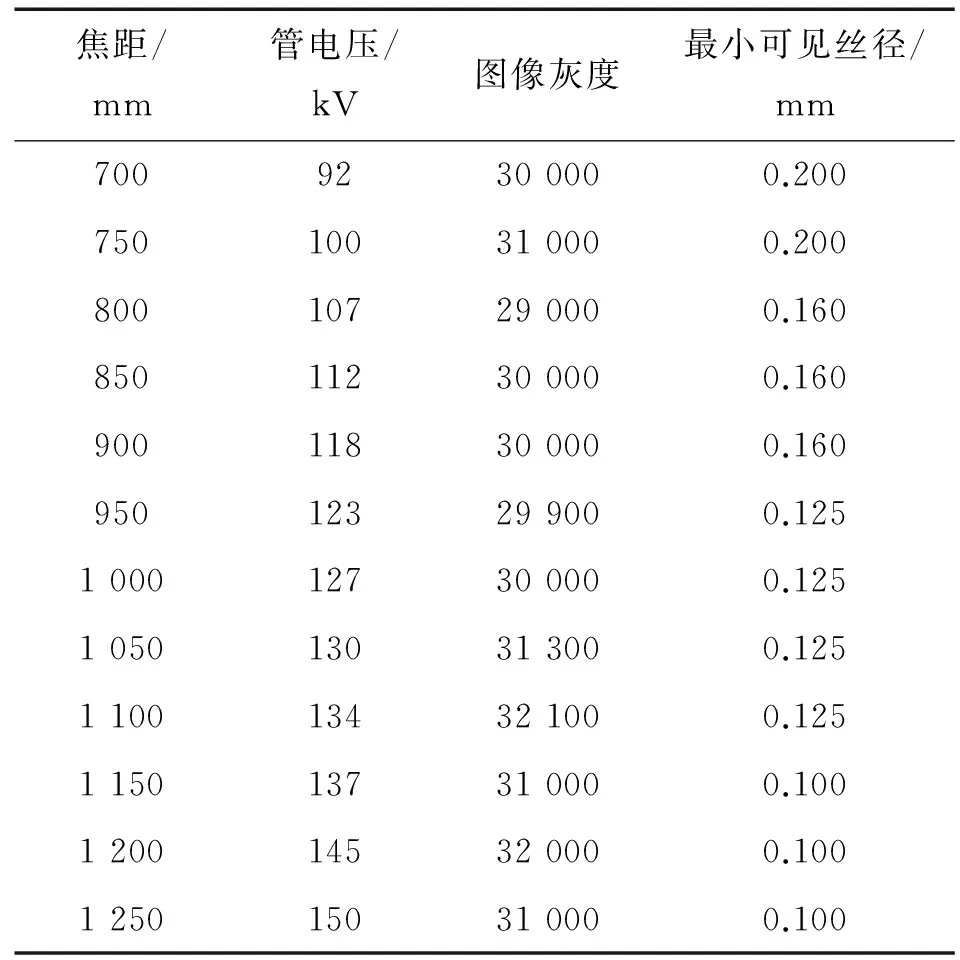

试验设计焦距为7001 250 mm(增加间隔为50 mm)。试验需要保证平板探测器的有效灰度值大于30 000,所以管电流设定为3 mA,采集时间为200 ms,叠加帧数为50帧。焦距、管电压、图像灰度和灵敏度的变化关系(端塞端面环焊缝)如表3所示。

表3 焦距、管电压和灵敏度的变化关系(端塞端面环焊缝)

由表3可见,当焦距为1 150 mm时,最小可见丝径为0.100 mm。最终确定检测试验的焦距为1 200 mm,对应管电压为145 kV。补偿后端塞端面焊缝的数字X射线成像检测结果如图4所示。

图4 补偿后端塞端面焊缝数字X射线成像检测结果

3.2 金相检验结果比较

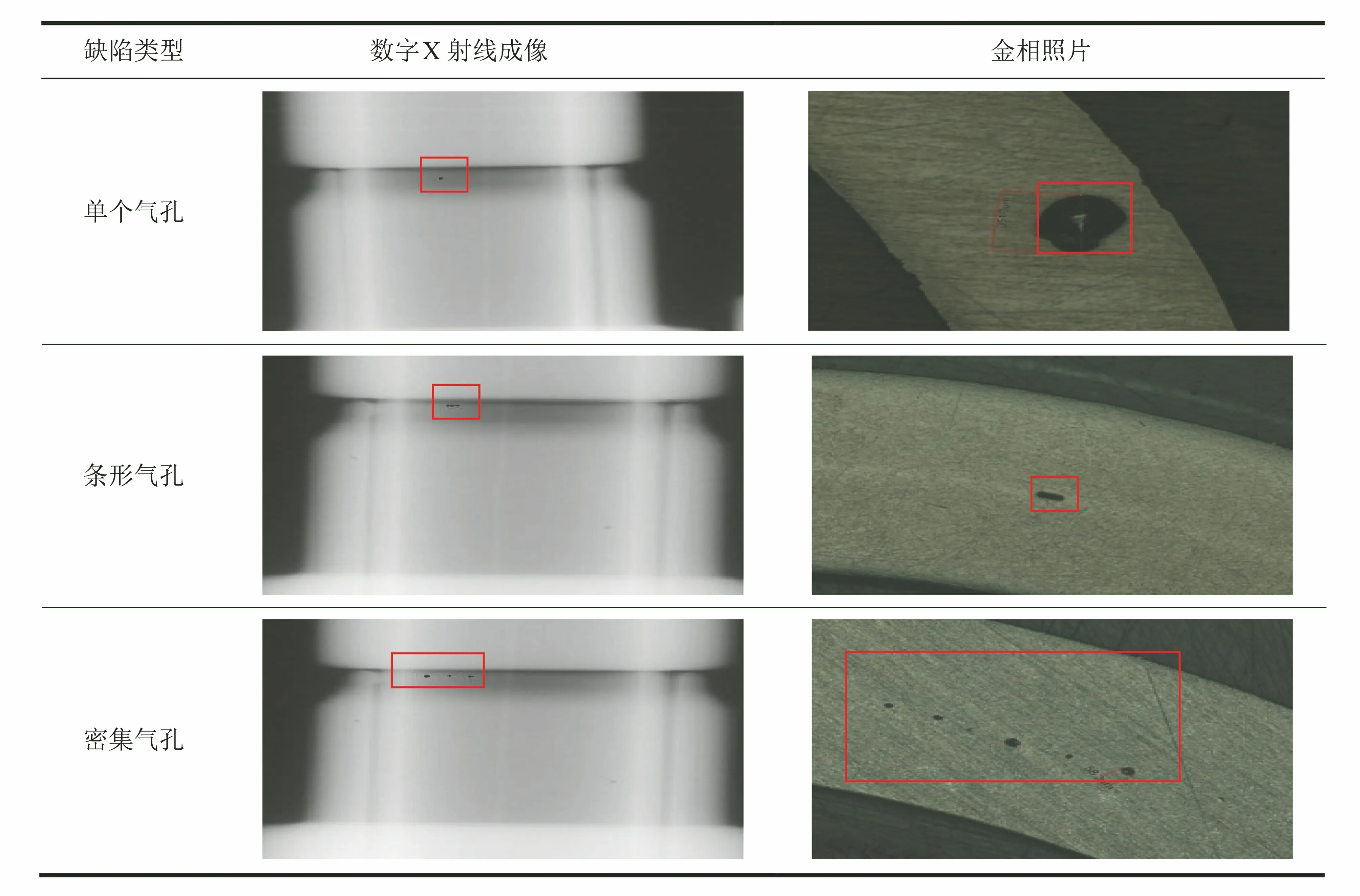

端面环焊缝主要有单个圆形气孔、单个条形气孔和密集气孔等体积型缺陷,其数字X射线成像和金相照片如表4所示。

表4 端塞端面环焊缝缺陷的数字X射线成像与金相照片

为进一步分析样品缺陷的三维尺寸,在发现缺陷后,采用4000目的金相砂纸每磨制30 s采集一张金相照片,某缺陷在4次分层金相检验中的金相照片如图5所示,该缺陷确定为φ 0.11 mm气孔。

图5 某缺陷分层金相检验照片

通过对30个柱面环焊缝和30个端面环焊缝进行数字X射线成像检测及金相检验,建立环形核燃料元件焊缝数字X射线成像检测方法,可实现对该燃料元件环焊缝的有效评价。

4 结语

开展了环形核燃料元件端塞环焊缝的数字X射线成像检测技术的研究,柱面环焊缝检测图像最小可识别丝径达0.20 mm,可实现焊缝内气孔、未焊透和气胀等缺陷的定性分析;针对端面环焊缝检测存在的困难,结合焊缝用途和缺陷特点,设计了射线检测专用补偿装置,可有效检测出端面环焊缝中直径大于0.10 mm的气孔、夹杂等体积型缺陷。