沸石分子筛用于VOCs吸附脱除的应用研究进展

王旭,吴玉帅,杨欣,陈汇勇,张建波,马晓迅

(西北大学化工学院,陕西西安710069)

挥发性有机化合物(VOCs)泛指在101.325kPa下沸点介于50~260℃之间的有机化合物,主要包括烃类、酯类、醇类、醛类、苯系物和卤代烃等[1-3]。空气中的VOCs来源广泛,主要有工业源、生活源和农业源等。工业源包括石化、印染、医药以及电子等行业的VOCs排放;生活源包括汽车尾气不完全燃烧以及室内装修材料所挥发的VOCs;农业源包括化肥、农药使用过程中所产生的VOCs。大气中的VOCs不仅对人体具有极高的生物毒性,而且在太阳光的照射下会发生大气化学反应,生成臭氧和有机气溶胶,加剧区域性灰霾,甚至还会引起光化学烟雾[4]。近些年,VOCs的高效治理技术受到广泛关注,主要分为捕集(冷凝、吸收、吸附、膜分离等[5-7])和销毁(热焚烧、热催化、等离子体、光催化等[8-11])两种方式,其中销毁技术需要首先将空气中低浓度的VOCs气体进行捕获并富集。可以说,高效的捕集技术是VOCs治理的基础。吸附法是目前应用最为广泛的VOCs捕集技术,其方法成熟度高、操作过程简单且经济成本相对低廉。吸附法的技术核心在于VOCs吸附容量高、解吸可控且易于再生的高性能吸附剂的开发。

目前,可用于VOCs气体捕集的吸附剂主要为多孔材料,如活性炭、活性碳纤维、硅藻土、介孔二氧化硅、金属有机骨架(MOFs)以及分子筛等。活性炭和活性碳纤维属于炭基多孔材料[12-15],吸附容量大、耐酸碱且成本低廉,是应用最为广泛的吸附剂材料,然而其丰富的表面基团易于与VOCs分子发生化学吸附或形成稳定的氢键,解吸/脱附不彻底,且碳基材料不耐高温导致再生困难;硅藻土[16]是由无定形水合二氧化硅组成的硅藻壳,水热稳定性差且主要为大孔结构,不利于低浓度下的VOCs气体吸附;介孔二氧化硅[17]同样受限于自身较大的介孔孔道,对动力学直径较小的VOCs分子吸附结合力相对较弱,富集低浓度VOCs气体能力较差;金属有机骨架化合物[18-20]是一种新兴的多孔材料,对VOCs分子具有较高的吸附容量,但其前体制备成本高,合成时需使用大量的有机溶剂且热稳定性差,目前尚处于基础研发阶段;沸石分子筛是一种人工合成的结晶态的硅酸盐,具有在分子尺寸上高度有序、孔径可调的微孔孔道,骨架结构丰富,可根据VOCs分子大小进行选择性吸附[21],且分子筛热稳定性好,易于再生。目前,分子筛已广泛用于工业上吸附/分离过程[22],其中分子筛转轮技术已成功应用于工业排放VOCs气体的吸附捕集。

1 分子筛结构性质对吸附VOCs性能的影响

1.1 骨架拓扑结构

分子筛是TO4(T为Si、Al、Ti、Sn等)四面体结构单元按特定方式连接形成的骨架拓扑结构。截至2016年,国际分子筛协会(IZA-SC)公布了231种分子筛的骨架拓扑结构(通常采用三个字母形式来表示,如CHA、MFI、FAU等)[23],丰富多样的骨架拓扑决定了分子筛具有多变的孔道结构(尺寸、维度以及联通性)和独特的笼结构,常见的分子筛孔道尺寸分布为0.35~0.9nm,基本上与VOCs分子尺寸相对应,而笼结构提供了VOCs分子的吸附空间,使其具有高吸附容量。因此,对于特定VOCs的捕集,可以选择孔径与其动力学直径相匹配的分子筛吸附剂,减弱分子扩散和努森扩散效应的影响,提高孔内吸附速率,加强VOCs分子在孔/笼内的有效吸附,提高分子筛吸附剂对VOCs分子的吸附容量。由图1可见,对于不同动力学直径的VOCs分子,可选择与孔径相匹配的分子筛进行吸附捕集。

图1 常见的VOCs分子动力学直径与分子筛孔径尺寸之间的对比关系

1.2 补偿阳离子类型

为了保持硅铝分子筛骨架的电中性,通常引入骨架外阳离子来平衡电荷。因此,除了骨架拓扑结构与孔径尺寸外,补偿阳离子也是决定分子筛吸附性能的另一个关键因素。在VOCs吸附过程中,补偿阳离子的存在一方面会引起分子筛与VOCs分子之间产生静电吸引相互作用,另一方面则会形成空间位阻,缩小或(部分)堵塞分子筛孔道。

Nigar等[28]研究并对比了在低压条件下,具有相同Si/Al比和比表面积的HY和NaY对正己烷的吸附性能,结果表明,NaY分子筛对正己烷的吸附容量(107.4±3.2)mg/g明显高于HY分子筛对正己烷的吸附容量(57.6±3.3)mg/g,这是由于低压条件下分子筛的吸附能力受亨利常数影响,而亨利常数通常随补偿阳离子直径的增加而增加(Na+>H+),因此NaY分子筛对于正己烷具有更大的亲和力。Guillemot等[29]采用分子模拟研究了不同阳离子(Li+、Na+、K+、Cs+)交换的八面沸石(FAU)对四氯乙烯(PCE)的吸附性能,结果表明碱金属阳离子与PCE中的Cl原子之间存在较强的相互作用,碱金属阳离子可作为PCE的吸附位,且FAU型分子筛对PCE的吸附容量随补偿阳离子直径的增加而降低,由此推断出Na+交换后的八面沸石是良好的PCE吸附剂,并且在低吸附容量下,NaX上的PCE分子吸附热高于NaY沸石上的PCE分子吸附热。而NaX沸石对于PCE分子的吸附因其吸附能(Esim)不同而存在两种构型(如图2所示),在Esim=63kJ/mol下观察到第一种构型,包含两个Na吸附位点[图2(a)],在Esim=196kJ/mol下观察到比第一种更稳定的第二种构型,包含三个Na吸附位点[图2(b)]。因此对于孔径较大的(0.7~0.9nm)分子筛(如X、Y分子筛)而言,骨架外补偿阳离子对VOCs分子会产生有利的静电吸附作用,可充当额外的吸附位点。但对孔径相对较小的MFI型分子筛,骨架外阳离子数量增多会(部分)堵塞分子筛的孔道致使VOCs吸附容量降低。Brodu等[24]的研究结果表明,在Na+交换的MFI型分子筛上甲苯吸附等温线与I型Langmuir模型吻合良好,发现甲苯只吸附在MFI型分子筛直孔道和正弦孔道交叉位点处。

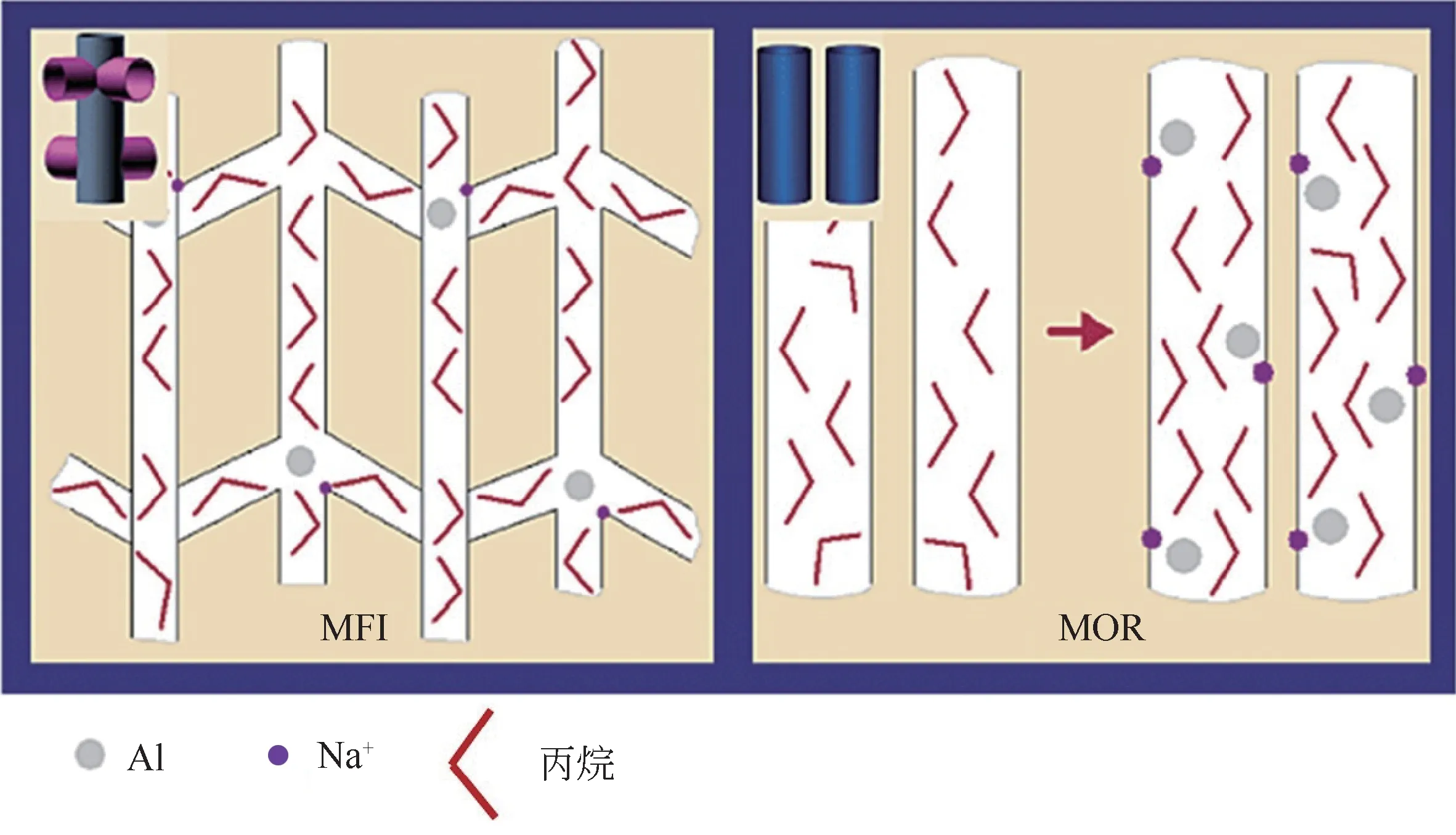

然而,Beerdsen等[30]发现,与MOR型分子筛相比,孔径较小的MFI型分子筛上Na+数量的增多会堵塞分子筛直孔道和正弦孔道的交叉位点,减小MFI型分子筛的有效吸附孔容,降低丙烷分子在孔内的吸附容量,如图3所示。Zeng等[31]利用分子模拟(GCMC)研究MFI型分子筛中Na+数量对苯吸附性能的影响,发现Na+数量的增多会堵塞MFI型分子筛直孔道和正弦孔道的交叉位点,降低MFI型分子筛对苯的吸附容量,这一结果与Beerdsen等[30]的研究一致。

1.3 孔道多级化

图2 四氯乙烯(PCE)在Na+交换的八面沸石(FAU)上的吸附位点[29]

图3 Na+交换的MFI、MOR分子筛吸附丙烷示意[30]

传统分子筛仅具有微孔孔道(<1nm),导致VOCs分子在分子筛微孔内的扩散路径过长,吸附速率较低,且传统微孔分子筛的孔容较小(<0.3cm3/g),对VOCs的吸附容量有限。近些年,通过向微孔分子筛晶体内引入大/中孔(>2nm),实现孔道多级化是分子筛领域的重要研究进展,由此衍生出的多级孔分子筛在VOCs吸附应用方面表现出优异性能。多级孔分子筛一方面保留了部分微孔孔道,可实现对VOCs的选择性吸附,另一方面通过大/中孔的引入缩短了微孔传质路径,增大了比表面积和孔容,提高VOCs吸附速率的同时有效地增大了吸附容量。

Dai等[32]以二烯丙基二甲基氯化铵(PAC)阳离子表面活性剂为模板制备得到的多级孔ZSM-5分子筛(MZ5)对甲苯表现出优异的吸附性能,其中介孔的形成加速了甲苯分子的扩散传质过程。MZ5的扩散常数(5.0×10-17)约为常规ZSM-5扩散常数(1.3×10-17)的4倍。甲苯仅用10min即可达到吸附平衡,而常规ZSM-5则需60min才能对甲苯达到最大吸附容量,表明多级孔的存在使得甲苯更容易转移进分子筛的孔道结构。

Kabalan等[33]合成了片层状和海绵状多级孔MFI型分子筛,其比表面积相较于常规微孔MFI型分子筛分别提高了1.25倍和2.25倍,总孔容分别提高了2.84倍和6.74倍,并将这些多级孔MFI型分子筛用于正己烷的吸附研究,结果表明正己烷的有效扩散系数和吸附速率均呈现出相同的增大变化规律,即海绵状MFI>片层状MFI>常规MFI。Xu等[34]发现,2,2-二甲基丁烷在多级孔SPP(self-pillared pentasil)分子筛中的有效扩散常数(D/R2)远大于微孔ZSM-5分子筛(4.2×10-3s-1>2.6×10-5s-1),并且多级孔SPP分子筛的比表面积和孔容分别是微孔ZSM-5分子筛的1.5倍和2.3倍。吸附实验表明,在30℃下,1g微孔ZSM-5吸附60mg 2,2-二甲基丁烷需1000min,而1g SPP分子筛吸附100mg 2,2-二甲基丁烷仅用50min。由此可见,多级孔的引入不但大幅提高了分子筛对于VOCs的吸附速率,而且还增大了分子筛的吸附容量[35-36]。

Selzer等[37]以碳纳米管(CNT)为硬模板,制备了含晶内介孔的ZSM-58分子筛,总孔容提高了1.2倍,并将其用于丙烯、丙烷的吸附及分离过程。结果表明,ZSM-58分子筛的微孔孔道(4.5×3.6Å)对丙烯(4.3Å)与丙烷(4.5Å)形成了选择性吸附,且晶内介孔的引入进一步放大了吸附差异,使得含晶内介孔的ZSM-58分子筛对丙烯具有较大的吸附容量,但对丙烷几乎不发生吸附。

Li等[38]以季铵型表面活性剂为软模板,成功合成了具有花瓣状形貌的多级孔ZSM-5分子筛(ML MFI),并以环己烷为探针分子研究ML MFI对VOCs分子的吸附性能。与100nm和800nm粒径的微孔MFI分子筛相比,ML MFI的总孔容分别增加了1.4倍和7.4倍,有效扩散常数(D/R2)800nm MFI<100nm MFI<ML MFI。在相同温度下,ML MFI表现出更快的环己烷吸附速率和明显提升的吸附容量。Kim等[39]以多铵头表面活性剂合成具有2nm厚度的薄层沸石用来探究晶体厚度对二甲苯动态吸附性能的影响,结果表明与常规块体沸石(300nm粒径)相比,2nm厚度的薄层沸石可将吸附穿透时间提高2.3倍以上,这归因于薄层分子筛减小厚度、缩短扩散路径,使得二甲苯更易进入沸石微孔中。

Feng等[40-41]以0.3mol/L的NH4HF2溶液作为脱铝剂刻蚀NaY分子筛,获得了晶内呈锯齿形介孔的多级孔NaY分子筛,并将其用于甲苯的吸附研究。在低压阶段(p/p0<0.3),未脱铝的微孔NaY分子筛表现出高于多级孔NaY分子筛的甲苯吸附容量。随着吸附压力的升高,由于晶内介孔的引入,使得多级孔NaY分子筛对甲苯的吸附容量大幅提升,最终表现出高于微孔NaY分子筛1.2倍的甲苯吸附容量。

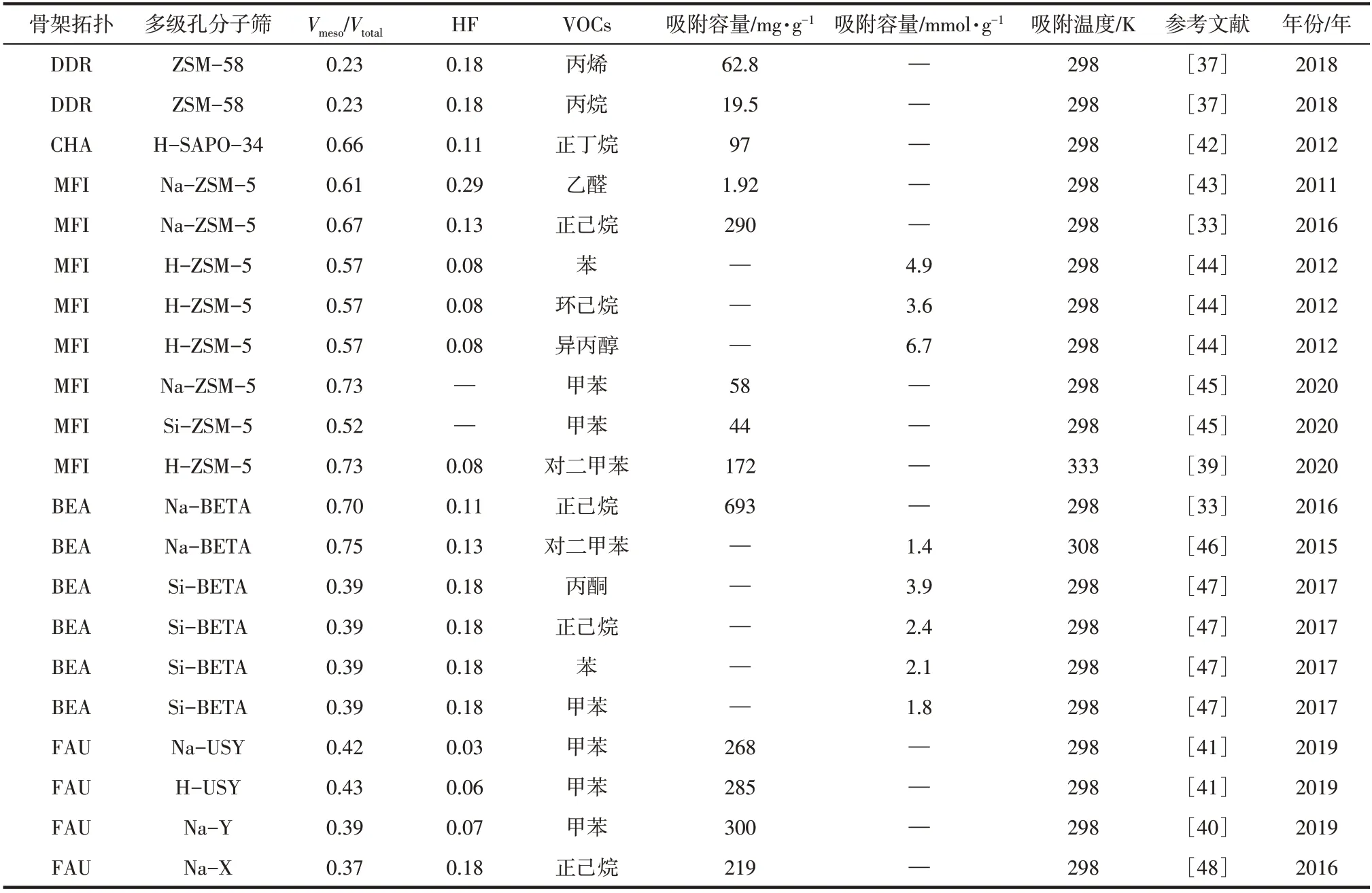

表1列举了典型的多级孔分子筛对VOCs的吸附容量。经研究表明,多级孔分子筛对VOCs的吸附性能受骨架拓扑结构、介孔占比率(Vmeso/Vtotal)和层级因子(HF)的影响。一般来说,多级孔分子筛的介孔占比率(Vmeso/Vtotal)越大,其介孔结构越丰富,对于高浓度(或较大分压条件下)的VOCs吸附越有利。多级孔分子筛的层级因子(HF)越高,其微孔结构与介孔均比较丰富,即可实现VOCs在分子尺度上的选择性吸附,又可提供较大的VOCs气体吸附容量。

有机结构导向剂(OSDA)的使用显著增加了沸石的合成成本(昂贵且有毒),并且其煅烧去除过程中还伴随额外的环境污染(生成NOx和CO2)。近些年,从绿色合成的角度出发,无有机结构导向剂(OSDA-free)的合成方法受到广泛关注[49]。Li等[50]通过无模板晶种导向法直接合成K-Beta,与传统的Beta沸石相比,由于分子筛中具有含量相对较高的K+离子以及较少的末端硅烷醇缺陷,从而有利于对疏水型VOCs的吸附,其中Pt/K-Beta对甲苯的去除率可达98%。Liu等[51]通过无有机结构导向剂凝胶合成了含Cs+的菱沸石(CHA),在CO2/CH4共混体系中,该分子筛对CO2表现出优异的吸附选择性和较高的吸附容量,这是由于高极性的CO2分子与分子筛有着足够强的相互作用力以诱导Cs+从孔口中心处移开,而CH4分子则很难诱导孔口处的Cs+进行转移。Gao等[52]通过无有机模板法制备得到了低Si/Al比的Beta沸石,其对二甲胺(DMA)展现出较高的吸附容量(95.33mg/g),是常规ZSM-5、SBA-15、丝光沸石以及4A分子筛吸附容量的2~3倍,经过渡金属阳离子交换后可进一步提高DMA吸附容量(Cu-Beta>Co-Beta>Ni-Beta>H-Beta)。Wang等[53]通过无溶剂法将金属氧化物封装在沸石晶体中,并且无溶剂法中金属氧化物提供的利用率比水热合成法中的高很多(96%vs.

表1 不同骨架拓扑的多级孔分子筛吸附VOCs性能对比

36%)。

尽管无有机模板剂与无溶剂策略合成沸石分子筛已经取得了长足进步,但将其扩大至工业规模仍然是一个巨大的挑战,特别是合成过程中的传质和传热控制仍存在较多问题。最近,Wu等[54]在无有机模板的情况下,通过调整合成搅拌速度以匹配设备环境参数,在工业容器(10m3)利用无有机模板法成功合成出ZSM-22沸石。

1.4 亲疏水性

对于特定的VOCs气体吸附,还需要考虑空气中水的影响,在高湿度环境下,空气中的水分子与VOCs之间可形成竞争吸附,降低吸附剂的吸附能力。结构缺陷较多的分子筛(如纳米粒径的分子筛和多级孔分子筛)通常表现为亲水性,其表面分布一定量的羟基基团(硅羟基Si—OH和桥羟基Si—OH—Al),与水分子之间会以强相互作用的氢键结合,导致吸附VOCs的性能大幅下降。

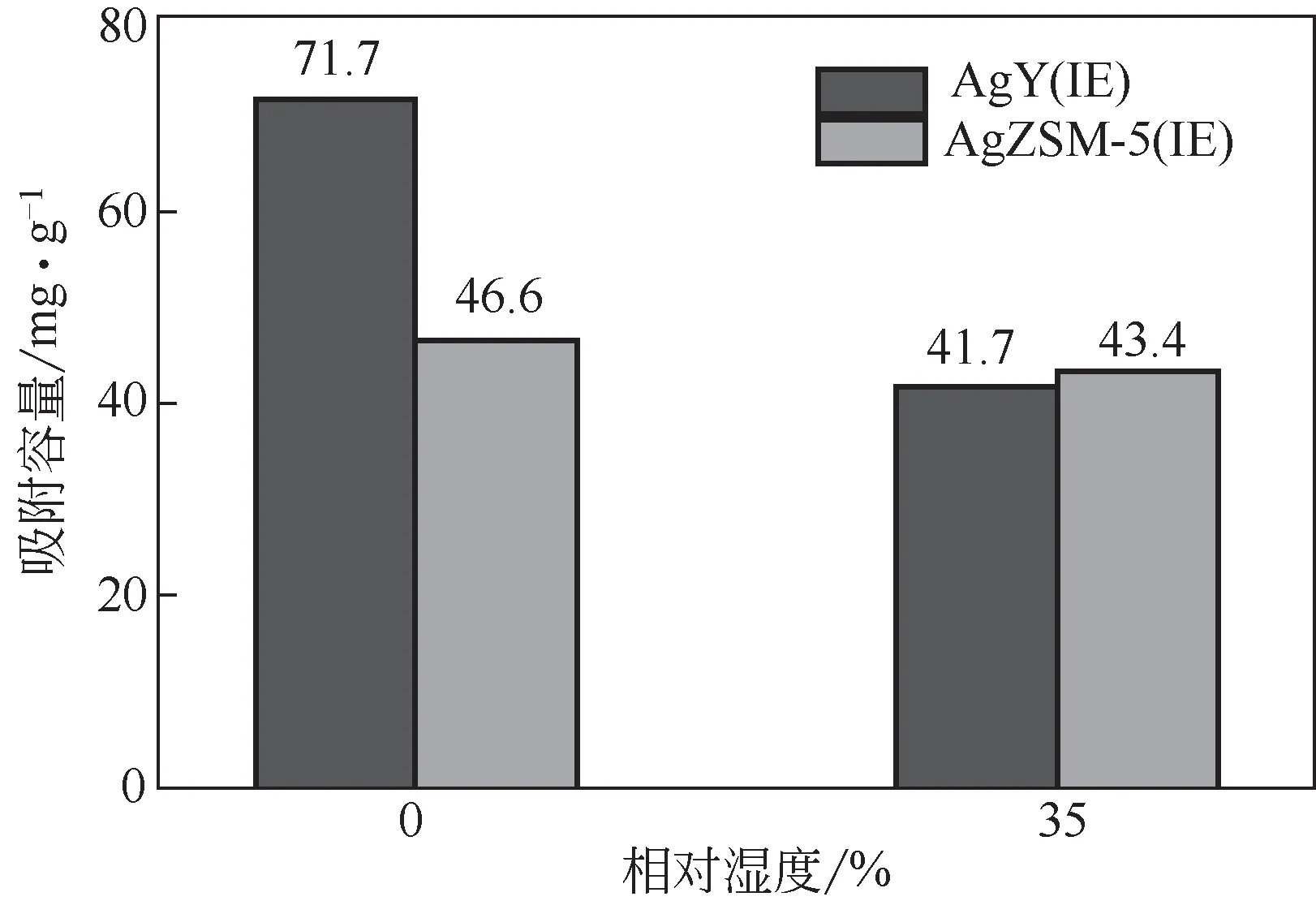

图4 不同湿度条件下AgY和AgZSM-5吸附乙酸丁酯的性能对比[55]

Bhatia等[55]研究了在28℃下AgY和AgZSM-5两种分子筛在干燥和潮湿环境中对乙酸丁酯吸附性能的差异,如图4所示。结果表明,低Si/Al比的AgY分子筛对乙酸丁酯的吸附能力受湿度影响较大,在潮湿环境中的吸附容量相比于干燥环境减少了42%,而高Si/Al比的AgZSM-5分子筛疏水性相对较强,在潮湿环境下对乙酸丁酯的吸附容量相较于干燥环境下仅下降了7%,一方面说明了分子筛吸附VOCs的性能受环境湿度的影响,另一方面说明提高分子筛的疏水性(如提高Si/Al比)可有效地提高分子筛在潮湿环境下吸附VOCs的能力。Yin等[56]采用高温水蒸气脱铝法制备高Si/Al比的疏水NaY沸石,实验结果表明,在相对湿度为50%的条件下,未处理的NaY分子筛(SiO2/Al2O3=5.45)对甲苯的吸附容量为11.26mg/g,水的吸附容量为237.24mg/g,而经高温水蒸气处理之后的NaY分子筛(SiO2/Al2O3=12.41)对甲苯的吸附容量为128.85mg/g,水的吸附容量为12.81mg/g。Bal’zhinimaev等[57]探究在水汽条件下分子筛吸附性能下降的原因,发现低Si/Al比的FAU型分子筛表面孔口处存在的硅羟基基团与水分子之间以氢键形式牢固结合,形成了大量的水团簇,严重阻碍了甲苯向FAU型分子筛孔道内的传质。此外,在高湿度条件下,微孔内硅羟基附近吸附的甲苯易于被水分子置换,造成吸附容量降低。

分子模拟技术是用于研究多孔材料吸附特性的理想手段[58]。Güvenç等[59]采用巨正则蒙特卡罗(GCMC)方法研究了甲基叔丁基醚(MTBE)与水在MFI分子筛上的竞争吸附。结果表明,MTBE主要吸附在MFI型分子筛的直孔道与正弦孔道的交叉处,而分子筛骨架结构中的Al则会促进水分子在孔道交叉处的吸附,从而抑制了MTBE的吸附,因此采用高硅或纯硅MFI型分子筛可有效抵抗水分子对MTBE的竞争吸附。

提高分子筛的疏水性可采用结构包覆和表面改性两种方式。Qin等[60]用Silicalite-1分子筛(纯硅MFI)包覆SBA-15得到一种超疏水吸附剂MSS(silicalite-1-coated SBA-15 particles),在相对湿度为13%的条件下,MSS对甲苯的吸附容量相较于单纯的SBA-15提高了22%。Wang等[61]采用3D打印的方法,将Silicalite-1作为疏水性外壳对硅铝ZSM-5分子筛进行结构包覆,所得到的壳核结构分子筛吸附剂在相对湿度为50%的条件下对甲苯的饱和吸附容量相较于母体ZSM-5提高了38%。

在分子筛表面接枝硅烷基团也可有效地提高分子筛的疏水性。Han等[62]采用辛基三氯硅烷(OTS)、癸基三氯硅烷(DTS)、十二烷基三氯硅烷(DDTS)和十六烷基三氯硅烷(HDTS)等多种长链的烷基三氯硅烷对ZSM-5分子筛进行疏水改性。结果表明,随着三氯硅烷烷基链长的增加,分子筛表面的烷基量也随之增多,改性后的分子筛疏水性逐渐增强。张媛媛等[63]采用表面接枝三甲基氯硅烷(TMCS)的方式对NaY分子筛进行疏水改性,发现改性后的NaY分子筛在高湿度条件下(相对湿度为80%)对甲苯的吸附容量提高了78%。

2 复合型分子筛吸附剂

2.1 微/介孔分子筛复合材料

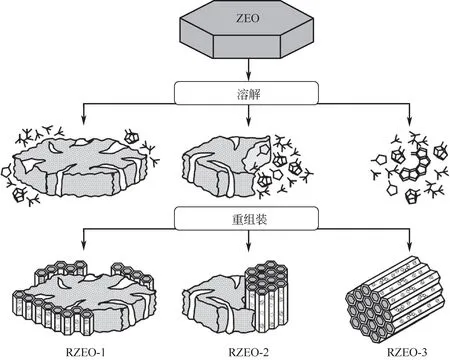

虽然孔道多级化是提高微孔分子筛吸附容量的有效方法,但其引入的介孔数量和孔容有限。将微孔分子筛与介孔分子筛进行复合,通过调变二者的比例可突破多级孔分子筛的介孔占比率(Vmeso/Vtotal>0.7),获得更大的VOCs吸附容量[64]。微/介孔分子筛复合材料具有三种不同的组合形态(如图5所示):①介孔分子筛薄层覆盖在沸石分子筛表面(RZEO1);②由微/介孔两种分子筛共结晶组成(RZEO2);③介孔分子筛孔壁包含了沸石相(RZEO3)。

Li等[65]通过水热结晶的方法成功制备了ZSM-5/MCM-41(RZEO1),MCM-41质量分数为25%,介孔占比率达到45%。在相对湿度为50%的条件下,ZSM-5/MCM-41复合材料因具有相对较大的比表面积、孔体积以及强疏水性,其对甲苯吸附穿透时间分别为单一ZSM-5和MCM-41的2.6倍和3.4倍,呈现出更为优异的甲苯吸附性能。Qin等[60]通过水热结晶的方法成功制备了Silicalite-1/SBA-15(RZEO2),复合材料的介孔占比率达到96%。Silicalite-1/SBA-15兼具了Silicalite-1的强疏水性和择形吸附性以及SBA-15的大孔容,在相对湿度为13%的条件下对苯的动态吸附容量分别是SBA-15和Silicalite-1的1.2倍 和1.3倍。Devriese等[66]通过水热结晶的方法制备了Silicalite-1/Zeotile-2(RZEO3),其介孔占比率达到了90%,在对直链与含支链烷烃的吸附分离实验中,Silicalite-1/Zeotile-2既表现出沸石分子筛的择形吸附能力,对含支链烷烃不形成吸附,又表现出介孔分子筛的高吸附容量,对直链烷烃的吸附分离因子相较于纯介孔材料MCM-41更高。Li等[67]通过水热结晶的方法得到微/介孔分子筛ZSM-5/SBA-15(RZEO3),其介孔占比率达到71%,对甲苯干气吸附穿透时间分别是SBA-15和ZSM-5的2.2倍与2.4倍,对甲苯湿气(相对湿度50%)吸附穿透时间分别是SBA-15和ZSM-5的4.7倍与1.4倍,表现出更为优异的甲苯吸附性能和湿度环境适应性。

图5 微/介孔分子筛复合材料的三种组合形态[64]

2.2 沸石分子筛/硅藻土复合材料

多级孔分子筛与微/介孔分子筛复合材料相较于单一孔结构分子筛,具有增强的传质性能和更高的VOCs吸附容量,但在制备过程中往往需要引入额外的致孔剂或通过后处理的方式引入介/大孔,成本相对较高。硅藻土(Dt)主要由无定形水合二氧化硅构成,是一种含量较高的天然大孔材料(孔径>50nm),廉价易得,可作为基底材料与沸石分子筛进行复合[68]。

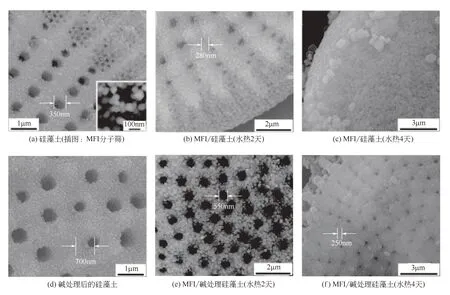

Yu等[69]用NaOH刻蚀处理硅藻土载体,随后又在其表面水热生长MFI型分子筛(如图6所示),获得一种沸石分子筛/硅藻土复合材料(Dt/MFI),表征结果表明Dt/MFI兼具沸石的有序微孔和硅藻土的大/中孔结构,在苯吸附过程表现出明显优于MFI型分子筛的扩散性能与传质效率,且其对苯的吸附容量相较于硅藻土提高了62.5mg/g。Yuan等[70]通过低温回流方法,在二烯丙基二甲基氯化铵(PDDA)预改性的硅藻土载体上原位生长Silicalite-1纳米颗粒,得到了Dt/Silicalite-1复合材料并用于苯的吸附过程。结果表明,沸石分子筛/硅藻土复合材料在25℃时对苯的吸附容量为246.0mg/g,明 显 高 于 硅 藻 土(173.9mg/g)和Silicalite-1(207.7mg/g),且经过4次循环使用后,Dt/Silicalite-1复合材料对苯的扩散和传质性能依然保持稳定,吸附效率仍能保持在96%,表现出良好的应用前景。

3 整体式分子筛吸附剂的制备与应用

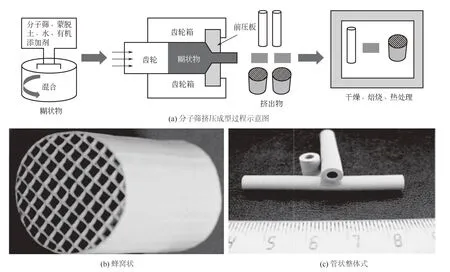

3.1 分子筛挤压成型与涂覆

通常制备出的分子筛吸附剂多为粉体,粒径分布在几十纳米到几十微米范围,在工业大规模应用中具有局限性,需筑造成一定尺寸的型材或涂覆在特定形状的载体上使用,即构建整体式分子筛吸附剂。挤压成型是一种重要的整体式分子筛吸附剂制备方法,通常将分子筛粉体、黏结剂和特定溶剂按比例混合,利用模具在物理挤压作用下成型,再经干燥、焙烧获得整体式分子筛吸附剂。通过变换不同的模具可按实际应用需求筑造成特定形状和尺寸的整体式分子筛吸附剂,如图7所示[71]。

挤压成型过程简单,成本低廉,但制备过程中添加的黏结剂可能会覆盖分子筛表面,甚至堵塞分子筛的孔道。Shams等[72]在5A分子筛挤压成型过程中探究了黏结剂对吸附性能的影响,研究结果表明与添加1%的黏结剂相比,不添加黏结剂的成型5A分子筛整体式吸附剂对饱和烷烃的吸附能力提高了约16%。然而,不添加黏结剂,分子筛自身的黏结性能较差,单独成型较为困难,且获得的整体式吸附剂力学强度低、易粉化。目前,采用挤压成型法制备的整体式分子筛吸附剂已广泛应用于工业排放VOCs的吸附捕集、变压吸附/分离等过程,且与传统的颗粒填料式固定床吸附过程相比,吸附剂不易磨损且不受床层压降限制[73-74]。

图6 分子筛/硅藻土复合材料的SEM图[69]

图7 分子筛挤压成型过程示意图与蜂窝状、管状整体式分子筛吸附剂[71]

采用多孔玻璃、陶瓷以及金属氧化物等型材为基底,浸润在分子筛悬浮液中,经过溶剂蒸发和高温煅烧过程,可将分子筛粉体均匀涂覆在基底型材表面,该法不需要引入额外的黏结剂,分子筛孔道开放性好,但浸渍涂覆在型材表面的分子筛不牢固、易发生脱落现象。因此,又有研究者借助晶种生长法以及原位生长法等方式,在型材表面涂覆生长分子筛薄层,提高分子筛在整体式吸附剂表面的稳定性和均匀性[75]。

Yasumori等[76]在多孔玻璃上水热生长X分子筛获得整体式分子筛吸附剂,并将其用于异丙醇吸附,研究结果表明整体式分子筛吸附剂相比于多孔玻璃,对异丙醇的吸附容量提高了80%。薛梦婷等[77]以氧化铝陶瓷球为载体基底制备了NaY整体式分子筛吸附剂,并对工业VOCs废气进行吸附性能评价,结果表明,在二甲苯废气浓度为500mg/m3条件下,其吸附容量可达140~145mg/m3,并且Yoon-Nelson模型和Thomas模型均能较好地描述NaY分子筛吸附剂对VOCs气体的吸附行为。Yuan等[78]以聚氨酯多孔泡沫为模板,采用硅藻土浆料制备得到陶瓷多孔基底(PCS),然后将其置于含有Silicalite-1分子筛的悬浮液中原位合成Silicalite-1/陶瓷整体式吸附剂(Sil-PCS),该整体式分子筛吸附剂同时含有微孔(Silicalite-1分子筛)、介孔(分子筛颗粒间堆积)以及大孔(陶瓷多孔基底),且Silicalite-1在陶瓷多孔基底表面分布均匀,如图8(a)所示。苯的静态吸附平稳实验表明,Sil-PCS表现出高达133.3mg/g的吸附容量,远高于商业ZSM-5(66.5mg/g)和Silicalite-1分 子 筛(94.7mg/g),如图8(b)所示。

3.2 分子筛吸附转轮技术

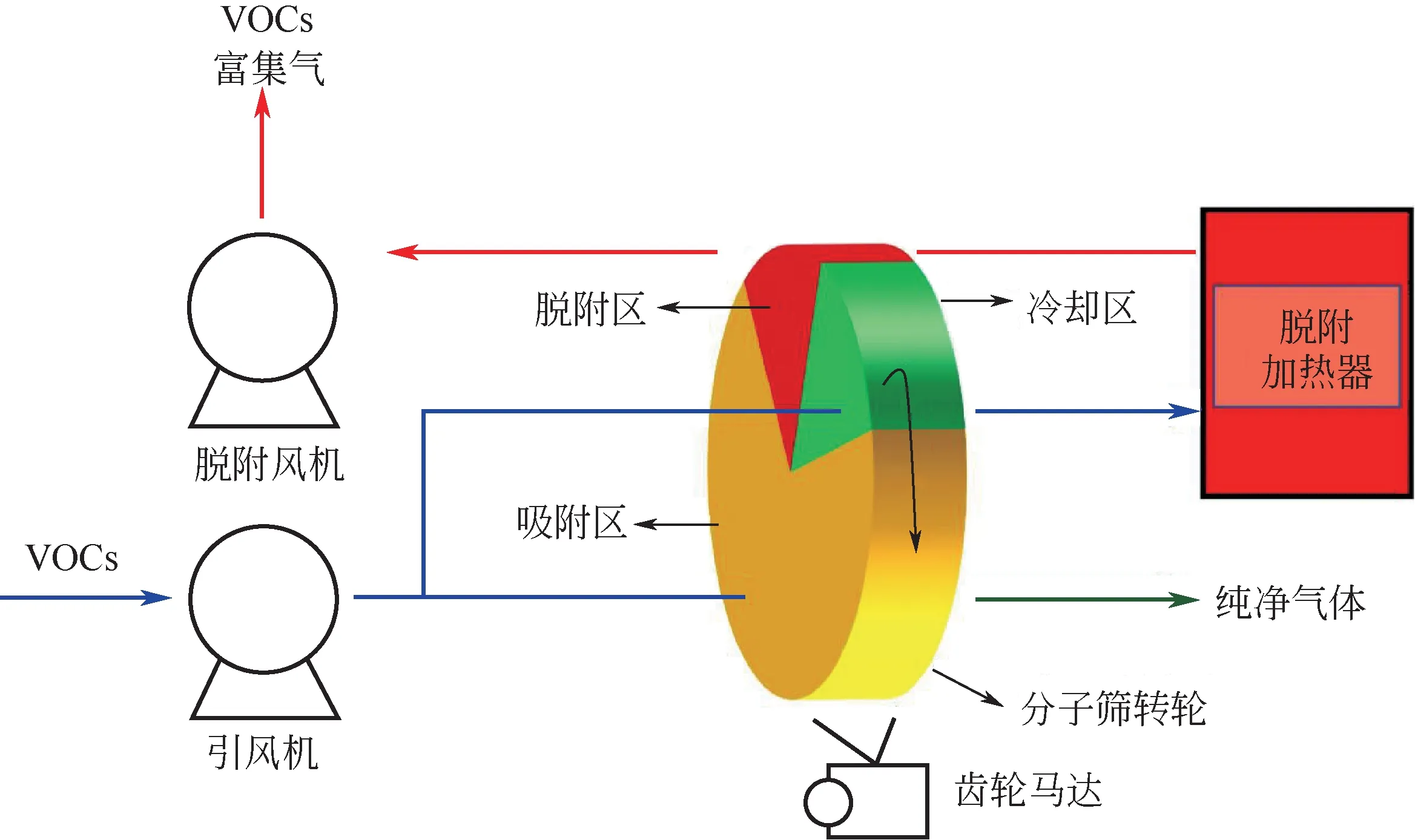

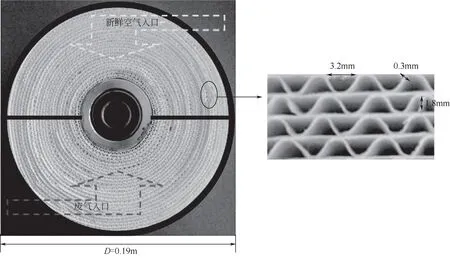

近些年,整体式分子筛吸附剂最重要的进展是应用于分子筛吸附转轮技术。分子筛吸附转轮通常采用模块化的整体式分子筛吸附剂,构建成轮盘式器件,轮盘分为吸附区、脱附区和冷却区。在吸附浓缩过程中,分子筛转轮首先转动到吸附区对低浓度VOCs气体进行吸附至饱和态,再旋转进入到解吸区,通过高温热处理将VOCs脱附出去,最后旋转进入冷却区冷却,完成一轮次吸附/脱附过程。根据待处理VOCs气体的浓度以及转轮对VOCs的吸附/脱附能力来调整转轮的旋转速度,实现过程的连续运行,如图9所示。

图8 Sil-PCS整体式吸附剂的SEM图及其苯吸附等温线(1bar=105Pa)[78]

图9 分子筛吸附转轮工作原理

图10 分子筛吸附转轮照片[79]

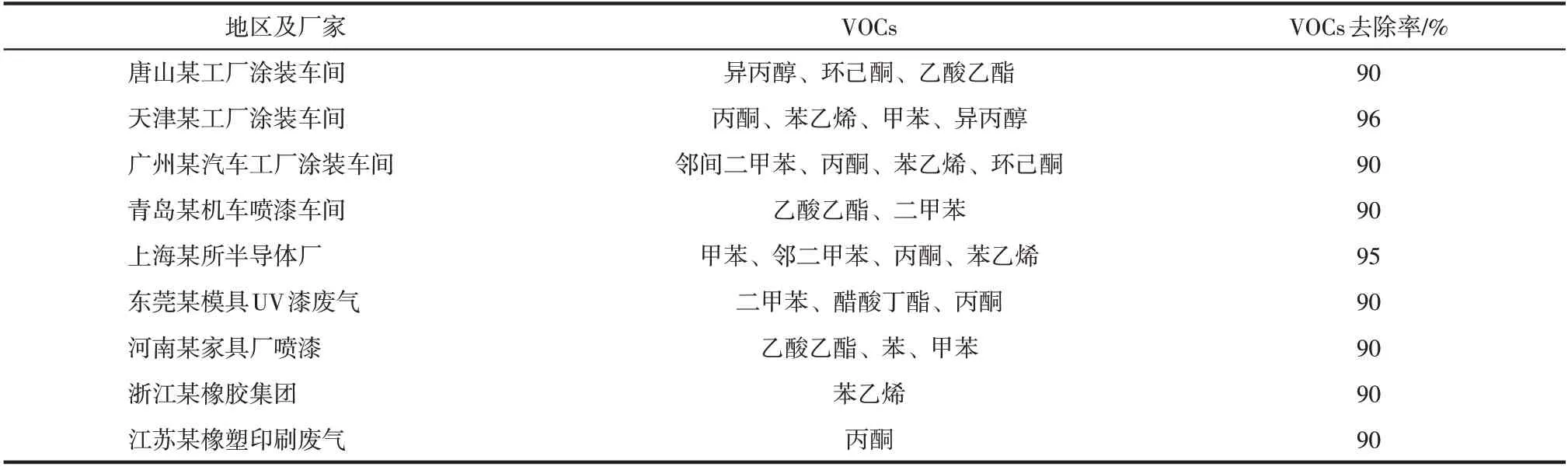

商业应用中的分子筛吸附转轮通常采用无机纤维纸卷成的蜂窝状基底型材,将疏水性分子筛涂覆/生长在蜂窝状多孔结构的通道表面,最后再经烧结制成整体式分子筛吸附转轮[79],如图10所示。Cho等[80]涂覆制备了ZSM-5整体式分子筛吸附剂,并利用分子筛转轮吸附技术评价其对甲苯的吸附能力,结果表明对进口浓度为100mg/kg的甲苯去除效率可达94.7%。Yamauchi等[81]制备了高硅分子筛涂覆的整体式分子筛吸附剂,并将其应用于蜂窝式转轮吸附系统,对VOCs的去除效率可达95%以上。Yang等[82]为上海中芯半导体制造厂设计出专用的分子筛转轮吸附器,对入口浓度高达120.3mg/kgVOCs废气进行处理,去除率达到96.6%且出口VOCs浓度低至4.33mg/kg。目前,分子筛吸附转轮技术已广泛应用于工业排放VOCs的吸附治理,如表2所示。

表2 分子筛吸附转轮技术用于工业排放VOCs治理的应用案例

4 结语

沸石分子筛作为一种重要的多孔吸附剂,已广泛应用于气体吸附与分离领域。本文分别从分子筛自身结构因素、分子筛与其他多孔材料结构复合以及整体式分子筛吸附剂开发与应用角度入手,详细综述了沸石分子筛用于空气中挥发性有机化合物(VOCs)吸附脱除的研究进展。结果表明:①沸石分子筛的骨架拓扑结构、孔径尺寸、补偿阳离子等对其吸附VOCs性能影响较大,选择适宜骨架拓扑结构的分子筛吸附剂,通过分子筛微孔的择形效应可实现对特定VOCs分子的选择性吸附/分离;②对沸石分子筛进行孔道多级化,合理引入介/大孔孔道,可有效降低微孔传质阻力,增加吸附位点,提高分子筛吸附剂的总孔容,所获得的多级孔分子筛相较于单一微孔分子筛具有更好的VOCs吸附性能;③通过调整分子筛的硅铝比以及表面硅烷化改性等方式,可提高分子筛吸附剂的疏水性,有效降低高湿度条件下水分子对VOCs的竞争吸附,增强分子筛吸附剂的环境适应性;④将沸石分子筛与其他介孔、大孔材料(如介孔二氧化硅、硅藻土等)进行复合,在兼顾沸石分子筛择形吸附性能的同时,可有效提高吸附速率,增大吸附容量;⑤将分子筛粉体挤压成型或涂覆在特定的基底型材表面,可构建为整体式分子筛吸附剂,相较于传统的颗粒填料式吸附剂,机械强度更高,适应性更强。作为近些年较为成功的应用案例,分子筛转轮吸附技术在高通量、高压降等吸附工况条件下均表现出极佳的VOCs吸附脱除效率,已广泛应用于工业排放VOCs体系的有效治理。

目前,沸石分子筛用于VOCs吸附脱除还存在一些问题亟需解决:①工业源VOCs气体成分复杂,尚需进一步研究分子筛上多组分竞争吸附过程与机理;②在分子筛吸附剂制备方面,可引入无有机模板剂和无溶剂的合成策略,进一步降低成本,减少污染与排放;③分子筛吸附技术实现了低浓度VOCs的捕获与富集,对于回收价值低的体系,可与光、热、等离子体等降解技术相结合,实现VOCs吸附/降解一体化。

——“AABC”和“无X无X”式词语