羟醛缩合法制甲基丙烯酸甲酯催化剂研究及技术经济性分析

王光永,李荣,鄢义,谌晓玲,贾绘如,毛震波,王大军

(西南化工研究设计院有限公司,国家碳一化学工程技术研究中心,工业排放气综合利用国家重点实验室,四川成都610225)

甲基丙烯酸甲酯(MMA)是航空航天、电子信息、光导纤维、光学镜片、机器人等高端材料的基础原料。2019年全球MMA总产能约为514.3万吨,中国产能占比24.6%,成为全球MMA产能最大的国家。近年来,中国市场MMA需求快速增长,MMA产业迅速发展,与此同时,也面临更大的环保和技术升级压力。

MMA工业生产方法有丙酮氰醇(ACH)法、异丁烯氧化法、羟醛缩合法(乙烯路线)等。传统的ACH法市场占比近70%,由英国ICI公司开发,于1937年实现工业化,目前我国已掌握ACH法MMA生产技术。该路线以剧毒的氢氰酸以及浓硫酸为原料,产生大量的副产物(需配套废酸再生装置),环保与安全压力大,因此国家发展改革委员会出台的《产业结构调整指导目录(2019年本)》再次把丙酮氰醇法列为限制类[1]。异丁烯法由日本触媒化学工业公司和三菱人造丝公司于1982年开发,全球超过20%的MMA产能采用异丁烯法。2017年,该路线实现国产化,尚存在工艺流程长、设备复杂、MMA总选择性较低,投资和生产成本较高等问题。

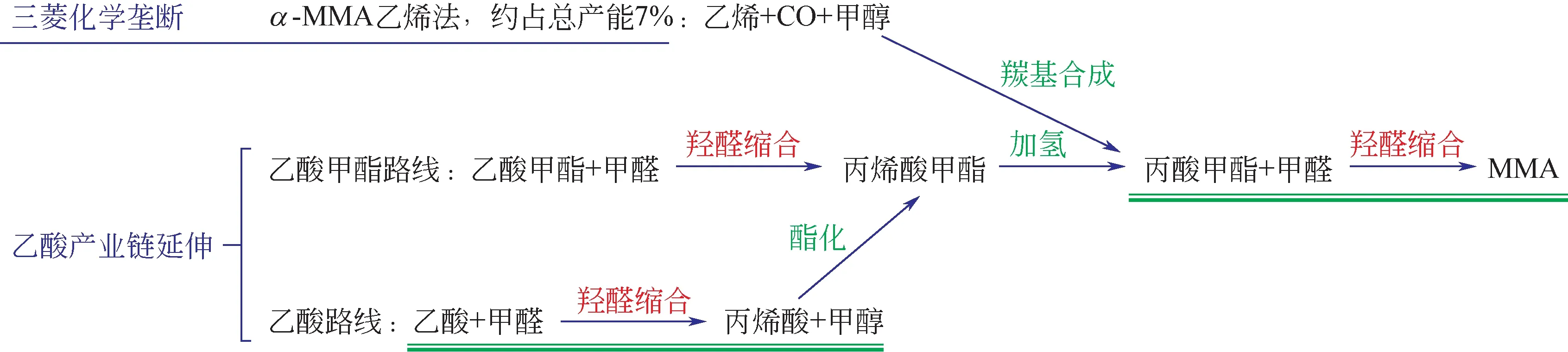

羟醛缩合法合成MMA,是当前MMA合成技术开发的热点。代表性的α-MMA技术采用乙烯、甲醛为原料,经羰基化和羟醛缩合两步合成MMA,由壳牌公司开发并转移给璐彩特公司(现被日本三菱化学收购),后者进一步开发并实现工业化,于2008年在新加坡建成首套12万吨/年MMA工业装置,目前建于沙特的25万吨/年MMA工业装置也投入运行。该路线原料易得、工艺条件温和、安全环保,投资和生产成本较传统的ACH法大幅降低。目前该技术由日本三菱化学垄断。

羟醛缩合路线开发的核心难点在于研制满足工业应用要求的高性能缩合催化剂[2]。酯醛缩合催化剂可分为V、Si、P等酸性氧化物和Cs、K等负载型碱金属体系[3-7]。璐彩特公司专利公开的固定床Cs/SiO2催化体系丙酸甲酯基MMA选择性约95%,MMA收率约10%[8-9],长周期运行后MMA收率为8%[8]。国内研发机构开展了大量工作,在反应机理认识和指标提升等方面取得进展[10-15],Cs/SBA-15催化剂上缩合反应选择性可达93%~95%[10-11],单程使用时间仅7h[10],Cs/Al2O3催化剂丙酸甲酯基MMA选择性可维持在接近90%[15-17],需采用流化床或移动床反应器连续再生。可见,以工业应用为目的,催化剂稳定性尚需提升。此外,羟醛缩合法制MMA选择性很高,单程转化率较低,原料成本较传统C3、C4路线具有竞争优势,但也面临分离能耗较高等问题。

本文研究了高选择性、长寿命羟醛缩合催化剂,并以此为基础,探讨了煤基路线合成MMA的可行性和技术经济性。开发具有自主知识产权的煤基MMA合成绿色新工艺可实现MMA合成路线变革,为我国煤化工企业进军MMA合成技术领域提供重要途径,丰富我国煤化工产品链,极大地提升我国MMA产业的国际竞争力,契合我国富煤、贫油、少气的能源格局。应用推广该新技术有望逐步替代或淘汰ACH法落后产能,促进MMA产业绿色发展。

1 实验部分

1.1 催化剂制备与表征

称取经预处理的SiO2载体,按既定配比引入活性组分、活性助剂和结构助剂,置于烘箱中110℃下干燥6h,再放入马弗炉600℃焙烧8h,制得催化剂(活性组分质量分数为6%~8%),破碎至20~40目备用。

催化剂晶相特征采用DX-2700型X射线衍射仪(XRD)测定,Cu靶Kα辐射源,管电压和电流分别为40kV、30mA,在2θ=0°~90°的扫描范围内,以5°/min的扫描速率进行扫描。催化剂积炭分析在德国耐驰STA449F3型热分析仪(TG-DTA)上进行,空气气氛,气体流速50mL/min,初温为30℃,以10℃/min的升温速率程序升温至750℃。催化剂活性组分跟踪分析采用日本岛津XRF-1800,4kW薄窗、Rh靶。形貌分析在日本电子JSM-7500F场发射扫描电子显微镜(SEM)上进行,加速电压为0.1~30kV。

1.2 实验装置及方法

催化剂性能评价在固定床管式反应器中进行,见图1,反应管内径为15mm,催化剂尺寸20~40目,装填量5~10g,热电偶伸至催化剂床层中部,实时监测反应温度。实验过程中,提浓至80%的浓甲醛(FA)和丙酸甲酯(MP)原料经200℃预热后随载气进入催化床层,产物经多级深冷换热后,尾气连续外排,液相产物收集并周期性外排。稳定运行后,取样分析液相产物和尾气,取样时长4~6h,实验重复性和稳定性良好,反应器进出口质量平衡在98%以上。甲醛转化率为反应过程中转化的甲醛与进料中甲醛的百分比,丙酸甲酯转化率为反应过程中转化的丙酸甲酯与进料中丙酸甲酯的百分比,MMA选择性为产物中MMA和甲基丙烯酸(MAA)的摩尔数与转化的丙酸甲酯的摩尔数的百分比,MMA收率为丙酸甲酯转化率与MMA选择性的乘积。

甲醛含量分析采用乙酰丙酮分光光度法,在过量铵盐存在下,甲醛与乙酰丙酮生成黄色的化合物,该有色物质在410nm波长处有最大吸收,相对误差低于1%。水含量分析采用卡尔费休法,样品中的水分与费休试剂作用,消耗费休试剂中的碘,通过测定消耗的卡尔费休试剂的量,计算样品中水分含量,相对误差低于0.2%。尾气分析采用安捷伦7820气相色谱仪三阀四柱系统,FID和TCD检测器同时检测各种气体组分,条件如下:填充柱PorapakQ、毛细管柱FFAP、柱流速FFAP 1mL/min、填充柱25mL/min、检测器温度TCD 250℃-FID 300℃、分流比20∶1。其他液相原料和产品分析采用安捷伦8890气相色谱仪,条件如下:色谱柱Agilent HP-INNOWax,载 气He,流 速2mL/min,检测器FID 300℃,分流比100∶1,自动进样。

2 结果与讨论

2.1 催化剂活性和寿命测试

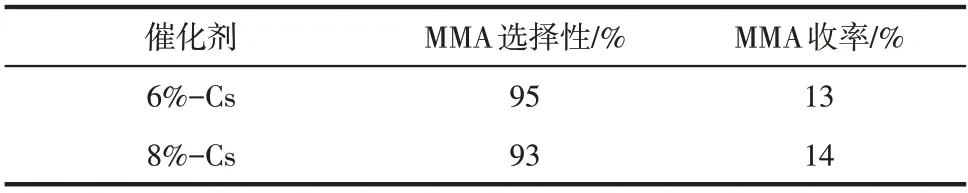

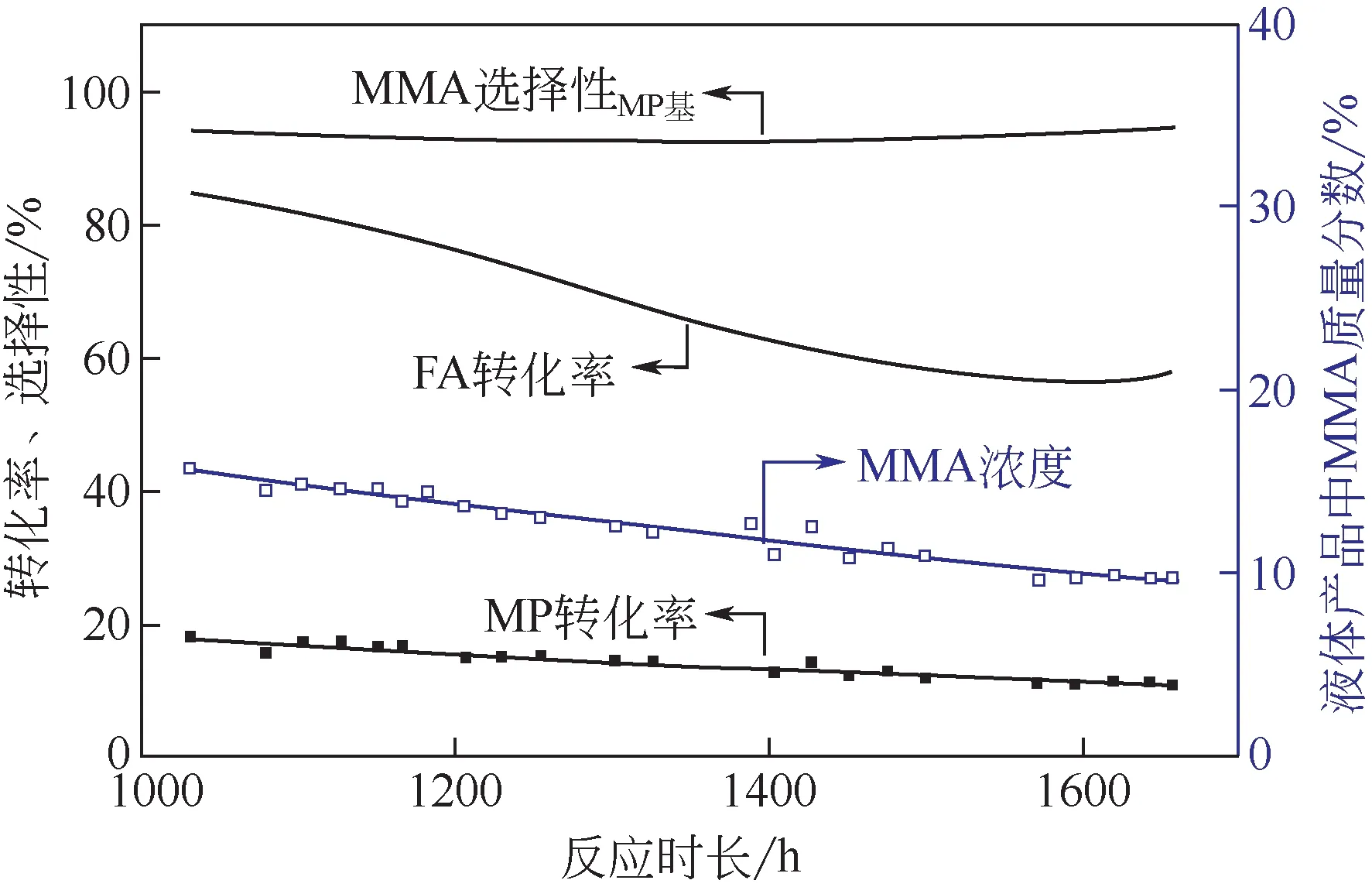

采用更为廉价易得的浓缩甲醛为甲醛源,酯醛比4∶1(摩尔比),处理量0.2mL/min,反应温度340℃。催化剂活性及稳定性实验结果如表1和图2所示,单程1000h反应过程中,丙酸甲酯转化率13%~15%,甲醛转化率60%~65%,丙酸甲酯为基准的MMA选择性93%~95%。

表1 不同活性组分含量下催化剂活性

丙酸甲酯转化率、选择性等指标与Luciteα-MMA专利值接近[10-11],催化剂稳定性较高,可采用固定床反应器,工业37%甲醛浓缩后直接作为反应原料与Luciteα-MMA工艺技术一致,较目前研究工作中普遍采用的三聚甲醛和多聚甲醛等替代甲醛源更具可靠性,更容易放大和实现工业化。

2.2 催化剂组成和结构变化跟踪

图2 羟醛缩合反应性及稳定性

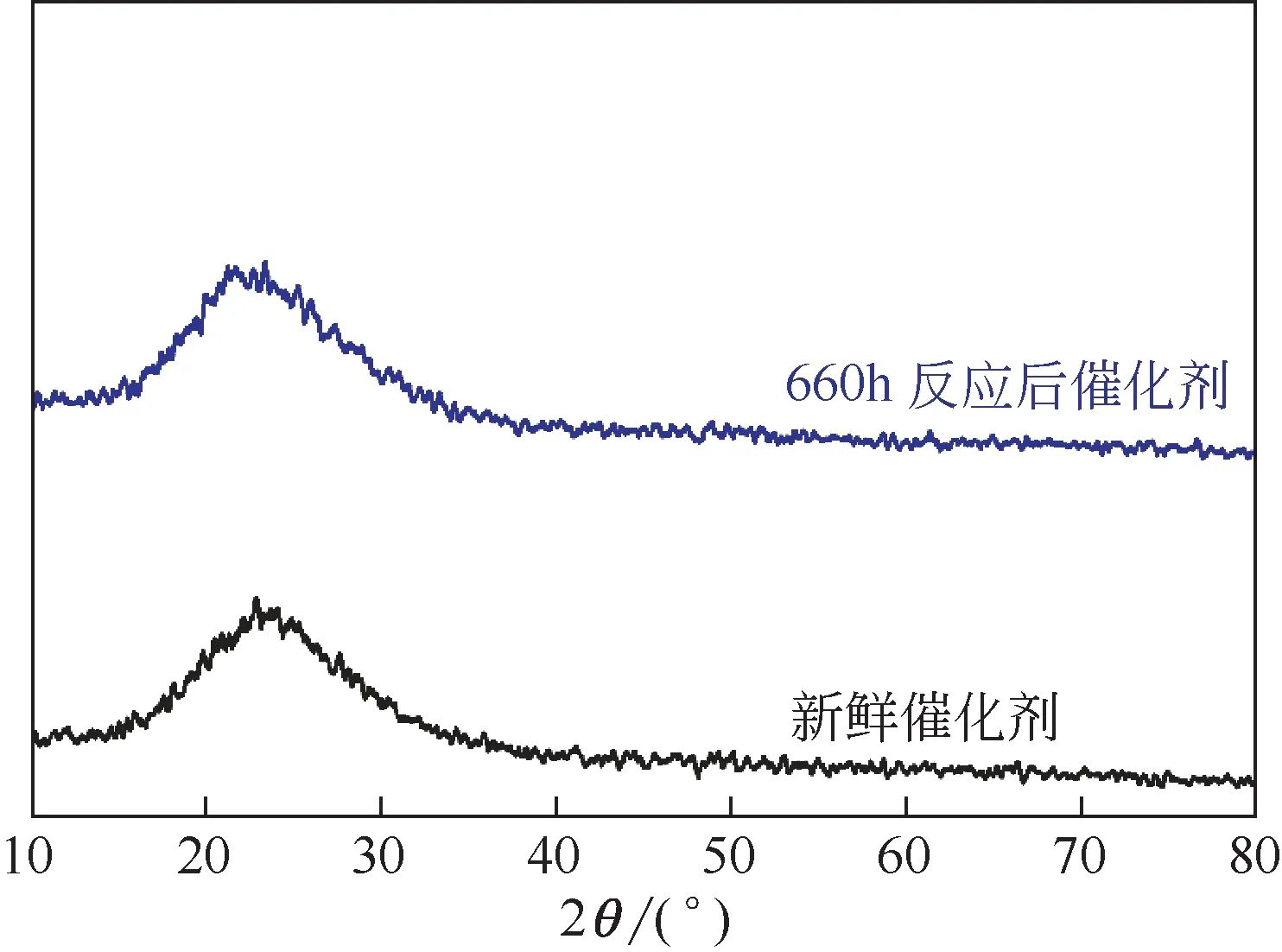

对新鲜催化剂和660h反应后的催化剂晶相结构进行XRD分析,见图3,仅发现20°~25°间的无定形SiO2特征峰,未检出负载活性组分和助剂的特征峰,表明制备过程中活性组分和助剂分散性良好,且长周期运行过程中未发生明显聚集。

图3 反应前后催化剂晶相结构分析

1200h反应前后催化剂的形貌特征如图4所示,表面均较为致密,整体较为平整,未观察到明显变化。

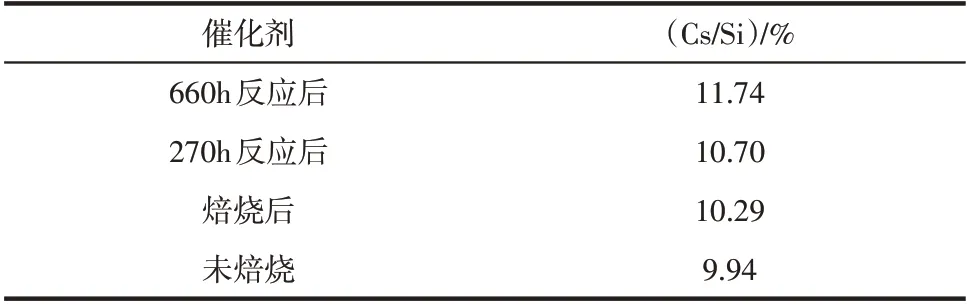

为揭示催化剂制备和反应过程中可能存在的铯流失,对焙烧前、焙烧后的新鲜催化剂和不同反应时长后的催化剂进行XRF测定,如表2所示。结果表明,催化剂焙烧及长周期运行过程中,Cs/Si无明显减少,表明在反应过程中未出现明显的铯流失现象。为进一步验证该结论,对反应粗产品液进行原子吸收分析,灵敏度0.1μL/L,未检测到铯的特征峰,说明铯元素并未进入液相产品。

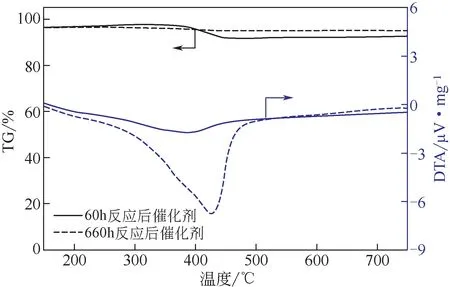

对不同反应时长的催化剂进行TG-DTA分析,如图5所示,60h反应后催化剂仅出现轻微热失重,660h反应后催化剂热失重增至5.7%。热失重峰在380~420℃间,并出现强放热峰,这是由于在反应过程中催化剂表面有积炭发生,催化剂颜色明显变深,有类似黑色附着物生成,在含氧气氛下发生烧碳反应,再生后催化剂外观与新鲜催化剂一致。

图4 反应前后催化剂形貌分析

表2 催化剂活性组分分析

图5 催化剂积炭分析

2.3 催化剂再生

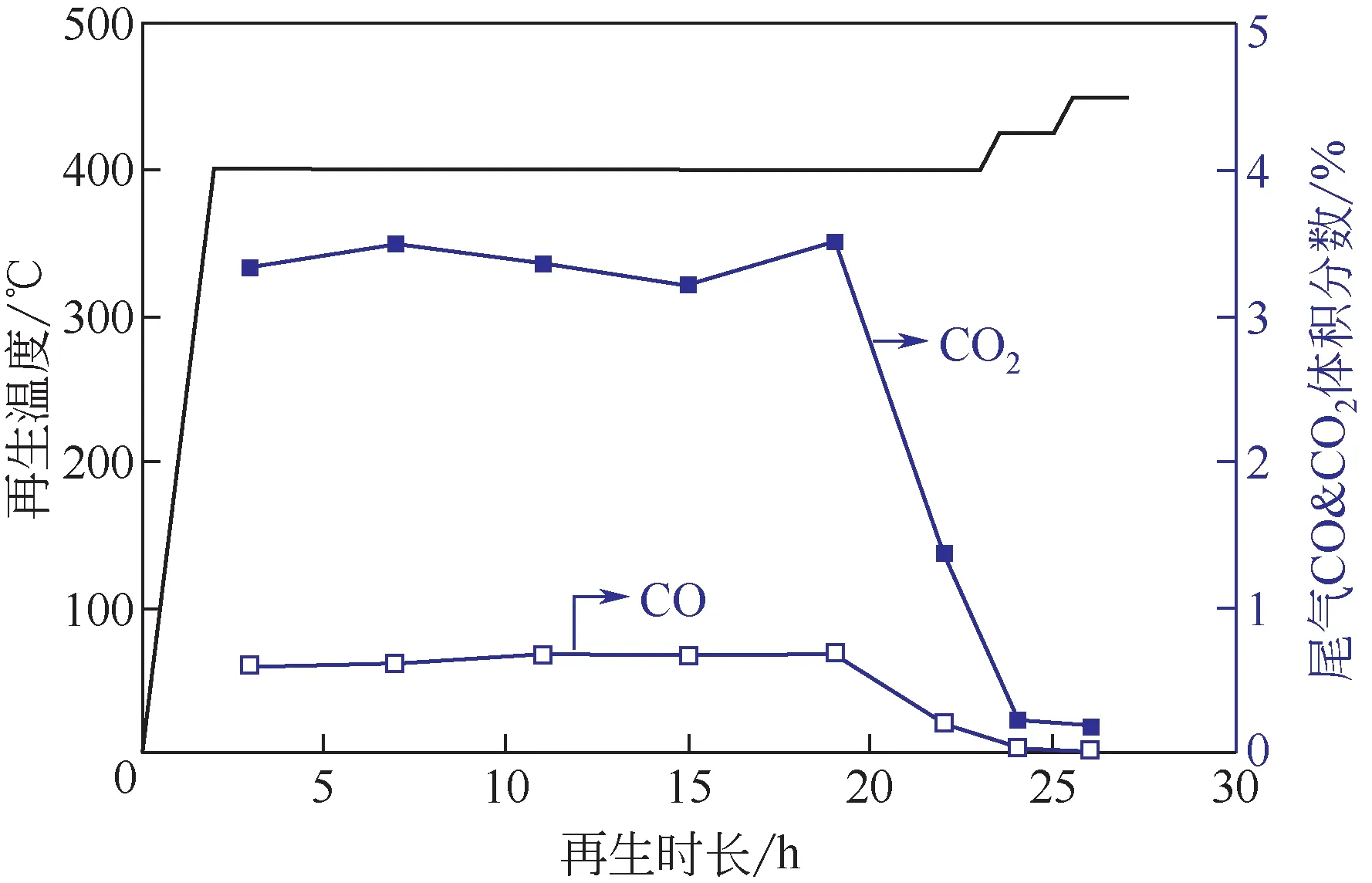

对1000h测试后的催化剂开展原位再生,采用O2体积分数约4%的混合气,升温烧碳,根据尾气中CO和CO2浓度的变化调整烧碳温度和时间,直至尾气中碳氧化合物含量降至零左右。催化剂再生温度与积炭催化剂的热重烧碳曲线规律基本一致,400℃左右烧碳即可有效进行,450℃前烧碳完成。原位烧碳升温程序和尾气碳氧化合物浓度变化见图6。

图6 催化剂再生过程

再生后催化剂活性得到恢复,初始活性高于新鲜催化剂,随着反应的进行,甲醛、丙酸甲酯转化率等指标逐渐趋稳,接近再生前的平均水平。如图7所示,在近1700h的反应时长内,以丙酸甲酯为基准的MMA选择性为93%~95%,催化剂总体稳定性较好。

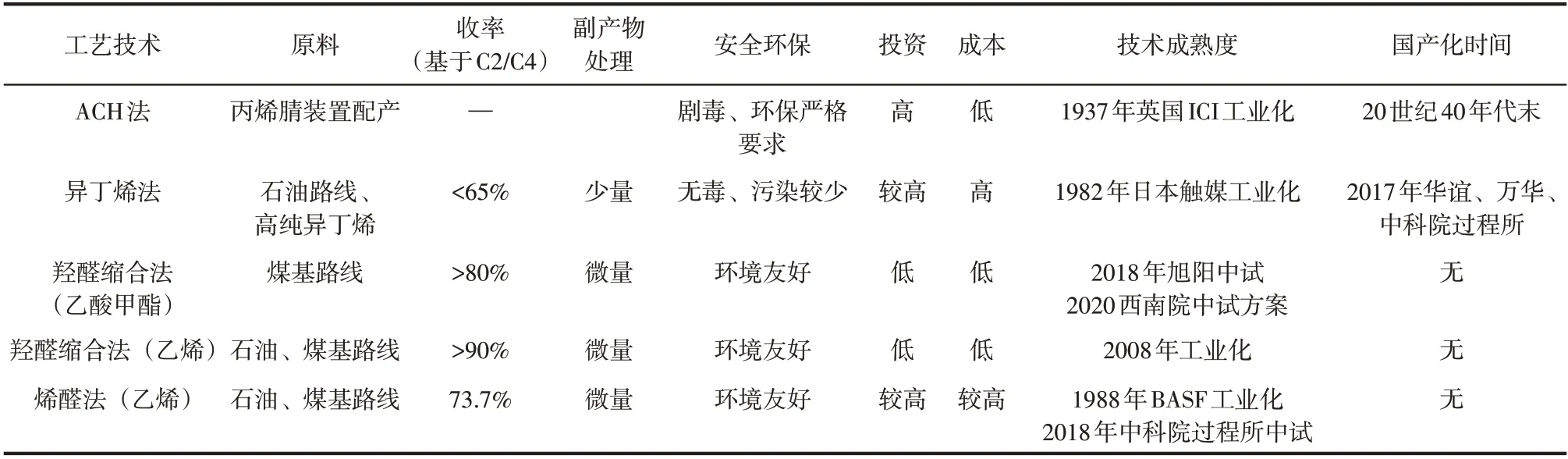

2.4 技术经济性分析

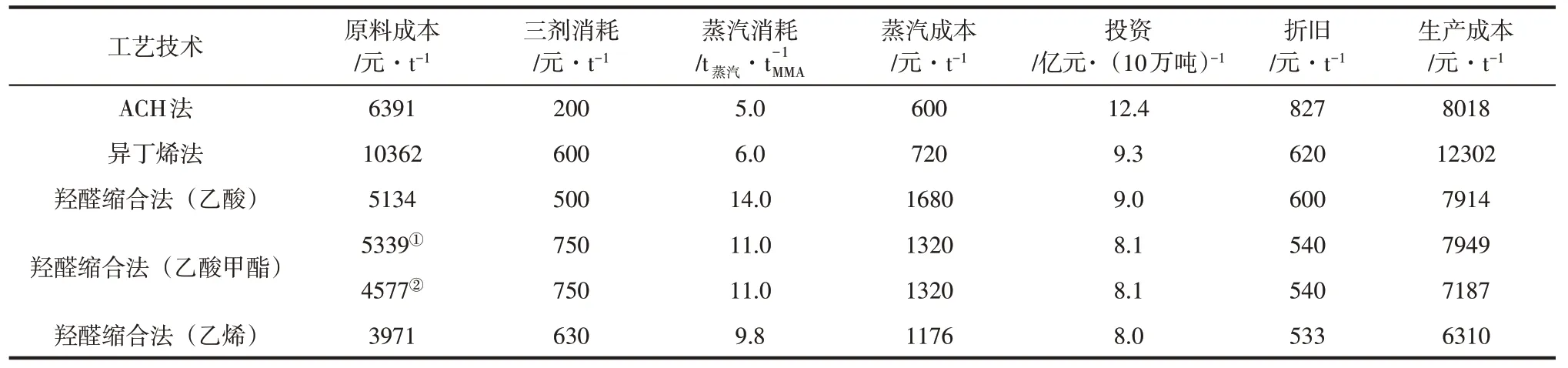

不同MMA合成路线综合性能对比如表3所示,传统的ACH法使用剧毒氢氰酸为原料,一般仅与丙烯腈装置配产,需要耐酸设备,副产大量废酸液,须配套造价昂贵的废酸再生装置,而国产化的异丁烯氧化法路线尚存在较大的技术提升空间。羟醛缩合法使用甲醛、乙烯等为原料,价廉易得,如果使用煤基乙酸或乙酸甲酯为原料,来源更广,且反应过程也更加高效环保。

图7 再生催化剂活性与稳定性

从投资和成本来看,丙酮氰醇法在规模比较大时经济效益才较明显,国产化的异丁烯法路线长、总选择性较低,投资和成本较高,羟醛缩合法制MMA投资和成本更为低廉,具有一定竞争优势,见表4。

从政策层面,早在2011年,国家发展改革委员会已在出台的《产业结构调整指导目录》将丙酮氰醇法列为限制类,迫于国内快速增长的MMA市场需求,研发高效、环保的MMA生产新技术已成为MMA行业绿色高质量发展的必然选择。

从产业链布局来看,国内MMA生产集中于石化产品下游,开发具有自主知识产权的煤基MMA合成绿色新工艺,实现MMA合成路线变革,为我国煤化工企业进军MMA合成技术领域提供了重要途径,可丰富我国煤化工产品链,助力我国MMA产业国际竞争力的进一步提升。以羟醛缩合作为核心技术的煤基MMA合成新技术,契合我国富煤、贫油、少气的资源结构和国家煤化工产业政策、产业升级鼓励政策,可突破C2和C4路线商业技术的专利封锁,改变MMA行业现有技术格局,同时可消化国内乙酸、甲醛的过剩产能以及大量低值化利用的副产乙酸甲酯。目前,西南化工研究设计院有限公司已完成乙酸甲酯路线合成MMA千吨级中试概念设计并形成工艺方案,乙酸路线合成丙烯酸已进入中试,作为本院甲醇低压羰基合成乙酸优势技术的延伸,该羟醛缩合技术体系还可实现丙烯酸、丙烯酸酯和MMA等高值化学品的联产(见图8),提升生成企业对抗市场风险的能力。

表3 不同路线综合性能对比

表4 10万吨/年MMA装置技术经济性分析(基于2019年12月原料市场价格)

3 结论

采用80%的浓缩甲醛为甲醛源,酯醛比4∶1(摩尔比),处理量0.2mL/min,反应温度340℃,单程1000h反应过程中,丙酸甲酯转化率13%~15%,甲醛转化率60%~65%,以丙酸甲酯为基准的MMA选择性为93%~95%。

制备过程中活性组分和助剂分散性良好,长周期运行过程中未发生明显聚集。1200h反应后,催化剂形貌未发生显著变化。活性组分Cs未出现明显流失。随着反应的进行,催化剂积炭量有所增加,烧碳热失重峰在380~420℃间。

原位烧碳再生后,催化剂活性得到恢复,初始活性高于新鲜催化剂,随着反应的进行,甲醛、丙酸甲酯转化率等指标逐渐趋稳,接近再生前的平均水平。在近1700h的反应时长内,以丙酸甲酯为基准的MMA选择性为93%~95%,催化剂稳定性较高,采用固定床反应器并使用工业37%甲醛浓缩后直接作为反应原料,这与Luciteα-MMA工艺技术一致,较目前研究工作中普遍采用的三聚甲醛和多聚甲醛等替代甲醛源更具可靠性,更容易放大和实现工业化。

图8 煤基路线合成MMA反应路径

技术经济分析表明,以羟醛缩合为核心技术的煤基MMA合成新路线,较传统的丙酮氰醇法和异丁烯氧化法MMA技术安全环保,经济高效,契合我国富煤、贫油、少气的资源结构和国家煤化工产业政策、产业升级鼓励政策,可突破C2和C4路线商业技术的专利封锁,改变MMA行业现有技术格局,为煤化工企业进军MMA合成技术领域提供重要途径,同时可消化国内乙酸、甲醛的过剩产能以及大量低值化利用的副产乙酸甲酯,丰富我国煤化工产品链。