冻融循环对废旧刹车片粉沥青混合料路用性能的影响研究

赵怡程,胡小弟,王 宁,甘文霞,潘 攀

(1.武汉工程大学 土木工程与建筑学院,湖北 武汉 430074;2.武汉长江科创科技发展有限公司,湖北 武汉 430010)

在沥青路面服役过程中,水侵入沥青路面会降低沥青结合料与集料间的粘附性能,导致沥青混合料内部粘结强度降低,进而形成不同形式的早期病害,如掉粒、松散、坑槽、唧浆等,严重影响路面的使用寿命[1]。因此,有效提高沥青路面的抗水损性能,已成为道路工程领域的研究热点之一。张晨旭[2]总结了沥青混合料水损害的6个阶段,包括乳化、置换、冻胀、撕裂、间隙压力和冲刷流失,认为水损害是由多种机理综合作用的结果,而粘附性不足是水侵入沥青结合料与集料粘结界面并导致剥落的主要原因之一。由此可见,改善沥青结合料与集料间的粘附性是有效提高沥青混合料抗水损性能的重要途径。

另一方面,伴随我国经济社会发展,汽车保有量日益增长。废旧刹车片作为汽车制动的消耗品,已成为一种新型的固体废弃物,由此所导致的环境问题日益突出。研究表明,采用废旧刹车片粉替代普通矿粉填料,可有效提高沥青混合料的抗水损性能[3-5]。因此,实现废旧刹车片在道路工程中的资源化利用,不仅有望提升沥青混合料的抗水损性能,延长道路使用寿命,还能使废旧刹车片变废为宝,提高其附加价值,具有显著的经济社会效益。

然而,已有研究虽然表明废旧刹车片粉可有效改善沥青混合料的抗水损性能,但对长期性能尚无深入研究。因此,本文拟研究不同冻融循环次数下废旧刹车片粉改性沥青混合料路用性能的变化规律,并将其与普通沥青混合料进行对比,为废旧刹车片在道路工程中的资源化利用提供理论依据。

1 原材料及试验方法

1.1 原材料

本研究中原材料包括AH-70号道路石油沥青、石灰岩集料、石灰石矿粉和废旧刹车片粉末,其中沥青、集料和矿粉均来源于武汉某快速路工程项目,性能指标满足《公路沥青路面施工技术规范》(JTG F40-2004)规定要求。

废旧刹车片由湖北省鄂州市某汽车修理厂提供,化学组分如表1所示。首先采用颚式破碎机将块状废旧刹车片破碎为粒径10~20 mm的颗粒,然后利用洛杉矶磨耗仪将其部分磨细,最后通过筛分获取粒径小于0.075 mm的废旧刹车片粉末,后续用作填料制备改性沥青混合料。

1.2 配合比设计

本研究选用AC-13沥青混合料,矿料级配曲线如图1所示,各级筛孔的通过率均采用级配中值,通过马歇尔设计方法确定最佳油石比为4.6%。为避免级配差异的影响,本研究采用单一粒径的矿料制备沥青混合料,其中大于0.075 mm矿料全部由石灰岩集料组成,填料采用粒径小于0.075 mm的石灰石矿粉或刹车片粉末。值得注意的是,废旧刹车片粉和石灰石矿粉的表观密度分别为2.284 g/cm3和2.638 g/cm3,考虑二者密度的差异,因而采用废旧刹车片粉等体积全部替代石灰石矿粉制备改性沥青混合料[6]。

表1 废旧刹车片化学成分Table1 Chemicalcompositionofbrakepadswaste成分含量/%成分含量/%烧失量38.811ZnO0.284SiO220.930MnO0.113CaO16.667Cl0.109MgO5.682ZrO20.108Al2O35.140SrO0.100SO33.977Sb2O30.088Fe2O33.807P2O50.079BaO2.492Br0.027K2O0.447CuO0.025Cr2O30.398As2O30.018Na2O0.372PbO0.014TiO20.310Rb2O0.001

图1 沥青混合料级配曲线

1.3 试验方法

1.3.1加速冻融循环试验

本研究采用加速冻融循环试验分别对沥青混合料试件进行1、3、5、10、15次冻融循环处理,一个冻融周期包括:①-18 ℃低温环境箱中放置16 h;② 60 ℃水浴箱中浸泡8 h。在第一次冻融周期前,对试件进行真空饱水处理,然后将其放入密封的塑料袋中。

1.3.2体积参数

本文采用质量损失率和空隙率变化来评价冻融前后沥青混合料体积参数的变化规律,质量损失率δ和空隙率VV可由式(1)和式(2)计算。

(1)

(2)

式中:δ为沥青混合料试件的质量损失率;m1为试件冻融前的质量;m2为试件冻融后的质量;VV为试件空隙率;γf为沥青混合料试件毛体积相对密度;γt为沥青混合料理论最大相对密度。

1.3.3劈裂试验

本文通过冻融劈裂强度比来评价不同冻融次数下沥青混合料的水稳定性,加载速率为50 mm/min,试验温度25 ℃。劈裂强度比(TSR)是指冻融后试样的劈裂强度与冻融前试样的劈裂强度的比值,用于评价试样的水稳定性,劈裂强度和冻融劈裂强度比采用公式(3)和式(4)计算。

RT=0.006 287PT/h

(3)

(4)

式中:RT为沥青混合料试件劈裂强度;PT为劈裂试验荷载峰值;h为沥青混合料试件高度;TSR冻融劈裂强度比;RT 1为冻融前劈裂强度;RT 2为冻融后劈裂强度。

此外,为了研究冻融后沥青混合料低温抗裂性能的变化情况,选择5个循环周期进行劈裂试验,试验温度-10 ℃,加载速率为1 mm/min。

1.3.4动态单轴压缩试验

动态单轴压缩试验采用UTM-100进行,测试沥青混合料在高温下的永久变形。通过旋转压实方法(SGC)成型直径为150 mm、高度130 mm的圆柱体试件,从中取出直径为100 mm的圆柱体芯样,再将两端切割平整至110 mm作为动态单轴压缩试验的试样。循环荷载采用半正弦波,试验温度60 ℃,轴向压力0.7 MPa,加载频率1 Hz。

1.3.5半圆弯拉试验(RSCB)

本文选择重复加载的半圆弯拉试验(RSCB)评价沥青混合料的疲劳性能。首先采用旋转压实方法成型直径为150 mm、高度为62.5 mm的圆柱体试样,然后将其切割成两个等大的半圆柱体,最后通过UTM-100万能试验机采用应力控制模式对试件进行重复加载,试验温度15 ℃,加载波形采用半正弦波,加载频率1 Hz,每个循环加载0.5 s,空载0.5 s。

2 试验结果与分析

2.1 体积参数

沥青混合料的质量损失率可以反映沥青与集料之间的粘附性,质量损失率越高,表明集料与沥青的粘附性能越差。图2为试样的质量损失率随冻融循环次数的变化情况。在前5个冻融循环周期内,各试件的质量损失率逐渐降低,表明试件质量有所增加。在第5次循环后,各试件质量均有所下降,质量损失率不断增大。经15次冻融循环后,矿粉组的质量损失率为2.1%,刹车片粉组仅为1.5%。由此可见,刹车片粉组的质量损失率小于矿粉组。

图2 沥青混合料质量损失率变化规律

试件质量变化主要有两方面的原因,一是水进入使试件质量增加,二是冻融循环过程中骨料剥落使试件质量减小。从0次到5次冻融循环过程中质量损失率降低的可能原因是,水进入样品引起试件质量增加占主导,而水损作用稍弱;5次冻融循环之后质量损失率持续上升是由于水损作用逐渐加剧,试件开始出现明显的掉粒现象。刹车片粉组15次冻融循环后质量损失率相对较小,可能是由于刹车片粉增强了沥青与集料之间的粘附性,提高了沥青混合料的抗水损性能。

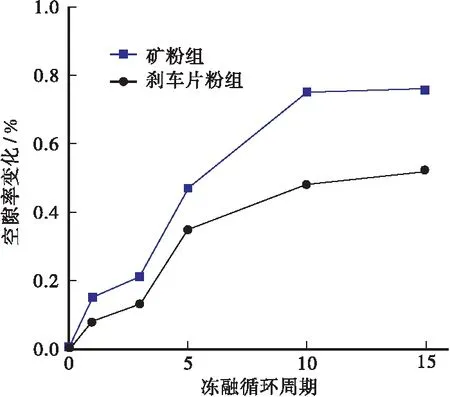

在冻融循环作用下,当沥青混合料自身空隙不足以承受水结冰体积膨胀产生的内力时,则出现裂缝、松散、掉粒等病害。图3为多次冻融循环对沥青混合料试件空隙率变化的影响,经过15次冻融循环后,两种沥青混合料试样的空隙率均增大,矿粉组和刹车片粉组的空隙率分别增加了0.7%和0.5%。显然,刹车片粉组孔隙率增大的幅度小于矿粉组,具有较好的抗水损性能。其原因可能是刹车片粉提升了集料与沥青的粘附性,减弱了冻融循环作用对沥青混合料试件的影响。

图3 沥青混合料空隙率变化规律

2.2 水稳定性

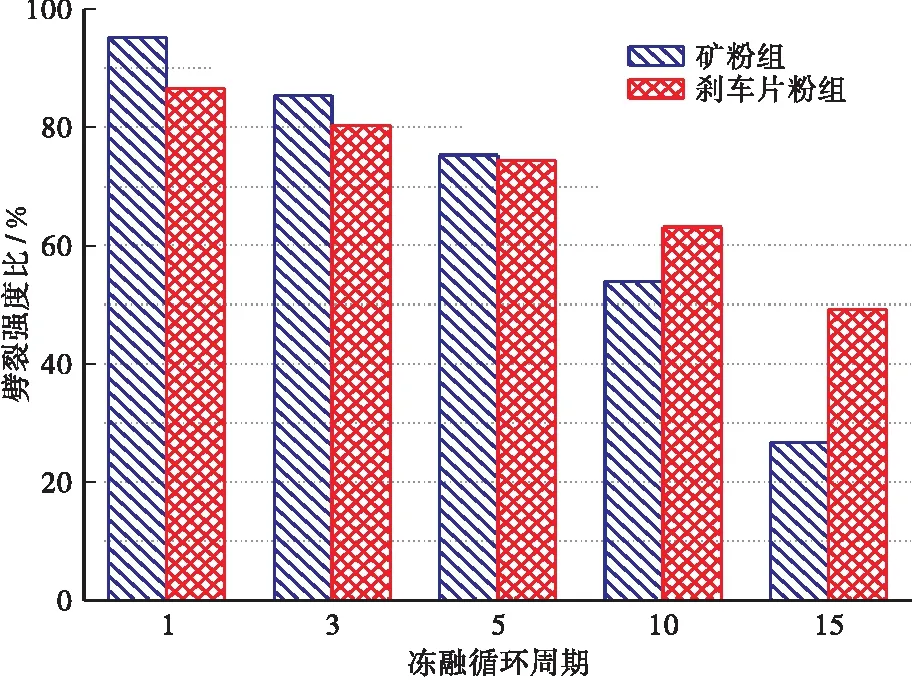

本文通过冻融劈裂试验测试了沥青混合料在冻融循环后的水稳定性,并采用劈裂强度比(TSR)来描述沥青混合料水稳定性的变化规律。其结果如图4所示,随着冻融循环次数的增加,冻融劈裂强度比持续下降。前5个周期,矿粉组的劈裂强度比大于刹车片组;到第5个周期时,两者相当;到第10个周期,刹车片粉组劈裂强度比已经明显大于矿粉组,且随着冻融循环次数的增加,此变化趋势越来越明显。

图4 冻融循环作用下劈裂强度比变化规律

从试验过程可以看出,矿粉组在15次冻融循环过程中劈裂强度比下降了68.4%(从95.1%下降到26.7%),刹车片粉组下降了37.4%(从86.6%下降到49.2%),刹车片粉组劈裂强度比的损失明显小于矿粉组。且冻融劈裂强度比从最初的矿粉组大于刹车片粉组变为刹车片粉组明显高于矿粉组。这表明,用等体积的废刹车片粉代替石灰石矿粉作沥青混合料填料,可以增强沥青与骨料之间的粘附力,提高沥青混合料在冻融循环后的水稳定性。这一结论与冻融循环对沥青混合料空隙率的影响是一致的。

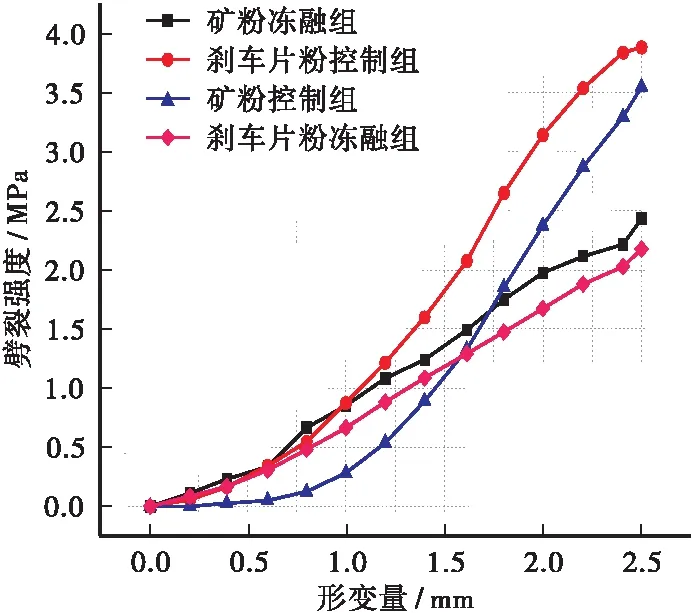

2.3 低温抗裂性

图5为两种填料类型的沥青混合在-10 ℃条件下经过5次冻融循环前后的低温劈裂强度曲线趋势的对比。在冻融循环前,矿粉组的低温劈裂强度为3.54 MPa,低于刹车片粉组的3.87 MPa,经过5次冻融循环后,刹车片粉组的低温劈裂强度为2.26 MPa,低于矿粉组的2.48 MPa。经过冻融循环后,矿粉组低温劈裂强度下降了29.9%,刹车片粉组下降了41.6%,刹车片粉组沥青混合料的低温劈裂强度损失比矿粉组更明显,说明冻融循环作用对刹车片粉对沥青混合料的低温抗裂性能产生了一定程度地削弱。

图5 低温劈裂强度-形变量关系

2.4 高温稳定性

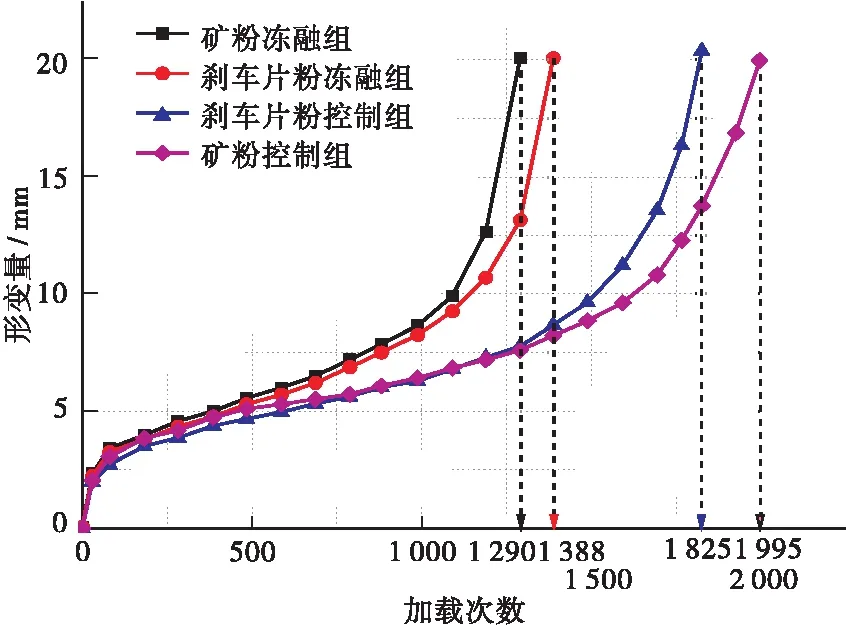

本试验主要测试冻融循环作用下刹车片粉对沥青混合料的高温稳定性影响,依旧选取5次冻融循环前后的试件进行试验,试验温度60 ℃。大量研究表明,沥青混合料在荷载作用下的变形一般经历3个阶段:迁移期、稳定期和破坏期[8]。结果如图6所示,随着加载次数的增加,试件的变形速率呈现出上升-稳定-上升的规律。

图6 沥青混合料累积永久变形曲线

结果表明,经过5次冻融循环后,两种填料的沥青混合料到达20 mm变形所需的加载次数均明显减少,且当应变曲线处于稳定上升阶段时,经过冻融循环的沥青混合料曲线斜率明显高于未经过冻融循环的沥青混合料,则表明经过5次冻融循环的沥青混合料的高温稳定性明显下降。其中,矿粉组在经过5次冻融循环后达到20 mm变形所需的加载次数下降了35.5%(从1995下降到1290),而刹车片粉组仅下降了24.0%(从1825下降到1388)。因此,与矿粉组相比,经过5次冻融循环后,刹车片粉组的高温稳定性显著提高。其原因可能是刹车片粉提高了沥青与集料之间的粘滞性,降低了沥青胶浆在高温状态下的流动性,减缓了冻融过程中试件空隙率的增长,提高了沥青混合料的高温抗剪切变形能力。

2.5 抗疲劳性能

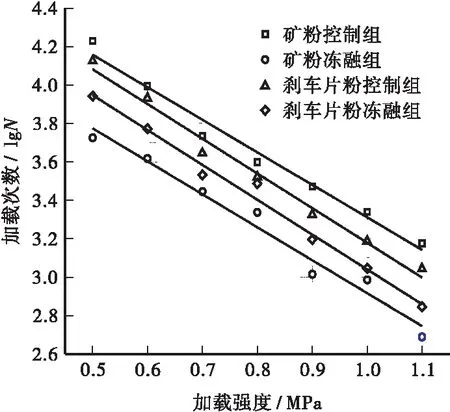

重复加载的半圆弯拉试验(RSCB)可以模拟路面反复承受车辆荷载作用的状况。采用应力控制模式对半圆柱体试件施加循环荷载,使试件逐渐发生疲劳损伤。试验以试件的疲劳断裂为准则,疲劳寿命为疲劳破坏荷载的加载次数。通过记录加载次数评价沥青混合料的抗疲劳性能,图7给出了5次冻融循环作用对两种填料的沥青混合料抗疲劳性能的影响。

图7 沥青混合料抗疲劳性能对比

在同种类型的试样中,沥青混合料的疲劳寿命随荷载强度的增加而降低。在相同的应力状态下,沥青混合料的疲劳寿命由高到低依次为:未经过冻融循环的矿粉组,未经过冻融循环的刹车片粉组,经过5次冻融循环的刹车片粉组,经过5次冻融循环的矿粉组。在5次冻融循环作用后,刹车片粉组疲劳寿命降低了7.5%~36.5%,矿粉组降低了45.1%~68.7%,刹车片粉组的疲劳寿命衰减幅度明显小于矿粉组,这一结果说明了水损作用对刹车片粉沥青混合料的抗疲劳性能的削弱影响小于普通沥青混合料。

3 结论

通过对试验结果的分析,可以得出以下结论:

a.冻融循环作用下,刹车片粉沥青胶结料与集料的粘附性优于石灰石矿粉沥青混合料,刹车片粉沥青混合料的水稳定性、高温性能和抗疲劳开裂性能相对于石灰石矿粉沥青混合料均有显著提高,但对低温抗裂性有不利影响。

b.从体积参数来看,刹车片粉沥青混合料在受水损害后质量损失较小,掉粒较少;在空隙率的变化过程中可以看出,刹车片粉沥青混合料空隙率增加速率更小,粘滞性更好。

c.从路用性能来看,经冻融循环后,刹车片粉沥青混合料冻融劈裂强度比相对石灰石矿粉沥青混合料衰减程度更小,水稳定性表现更优;高温性能方面,刹车片粉沥青混合料在高温蠕变试验中受水损的影响更小,高温性能衰减程度更小;刹车片粉沥青混合料疲劳寿命受水损后衰减程度更小,抗疲劳性能更好;水损后刹车片粉沥青混合料低温劈裂强度衰减大于石灰石矿粉沥青混合料,低温性能表现有所减弱。