稳定型胶粉与SBS复合改性沥青及沥青混合料性能研究

颜 鑫, 郑翔南

(1.重庆交建工程勘察设计有限公司,重庆 400041; 2.长安大学 特殊地区公路工程教育部重点实验室 陕西 西安 710064)

0 引言

目前我国已成为世界上最大的橡胶资源消耗大国和废旧轮胎产生大国,在当前环保政策许可下如何有效处理每年产生的大量废旧轮胎是我们亟需解决的问题。将废轮胎胶粉应用于道路材料中,不仅能够提高沥青的品质和路用性能,而且可实现废轮胎的循环利用,是废轮胎资源化和无害化利用的有效途径,解决“黑色污染”这一世界性环保难题,废旧橡胶粉用于改性沥青也符合我国“绿色交通”与“绿色公路建设”的建设理念要求,具有显著的社会效益。大量研究和工程实践表明,橡胶沥青具有高粘、高弹、温度敏感性低的特性,废轮胎胶粉可以有效提高沥青混合料的高、低温路用性能,抗疲劳性能、抗车辙、抗水损害,改善沥青路面的长期服役性能,延长使用寿命,橡胶沥青路面美观、噪声低、维护费用低,有利于节约资源,采用橡胶沥青是有效解决沥青路面早期病害发生的主要途径,也能够降低建设养护成本。

废旧轮胎橡胶粉改性沥青高粘高弹、环保性能能突出,是最有前途替代SBS改性剂的材料,然而传统橡胶沥青的应用仍有较多技术难题:①橡胶粉改性沥青的橡胶粉掺量不大;②橡胶粉改性沥青的加工技术落后,导致橡胶改性沥青性能不高,尤其是高温性能较难适应极端高温和重载道路使用性能要求;③橡胶粉改性沥青的制备工艺复杂,只能现改性现用,设备周转不便;④橡胶粉改性沥青贮存稳定性差、黏度高,导致其无法工厂化生产和施工难度大,并且施工过程中有大量异味。已对橡胶沥青和橡胶沥青混合料进行了较多研究,但对于废旧橡胶怎样复合改性的技术研究却很少,针对上述问题,本文采用特定生产工艺将废旧胶粉与SBS改性剂进行复配,通过高温、长时间剪切作用使橡胶粉充分脱硫、降解,以提高橡胶改性沥青的施工和易性与热贮存稳定性,通过加入SBS改性剂来弥补稳定型橡胶粉改性沥青的高温稳定性与低温延展性,为了避免稳定性橡胶改性沥青在制备过程中排放大量刺鼻的有害气体,在基质沥青中掺加橡胶粉的同时,也掺加了沥青质量0.1%的沥青除臭剂,与此同时,在复合改性沥青制备过程中采用蓄热式直燃炉处理+导热油换热器+(多管+布袋)干式除尘器进行有害气体处理。研究成果可为稳定型胶粉与SBS复合改性沥青路面的推广应用提供借鉴。

1 原材料与试验方案

1.1 原材料

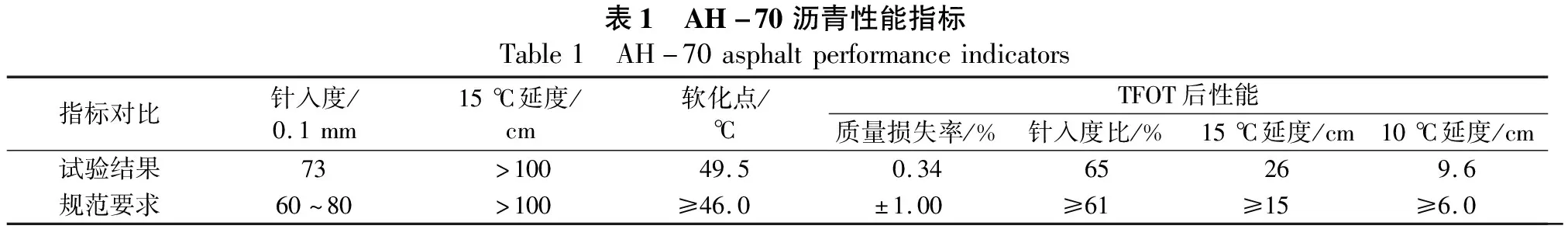

基质沥青为辽河石化生产的AH-70重交通道路石油沥青,主要技术指标见表1。苯乙烯-丁二烯-苯乙烯三嵌段共聚物(SBS)由北京燕山石化生产,星型SBS改性剂型号为YH-802(SBS4402),嵌段比S∶B=4∶6,主要技术参数见如下:相对密度0.94 g/cm3,拉伸强度23.6 MPa,伸长率680%,灰分量<0.5%,回弹率47%。采用市售深度脱硫活化的60目子午轮胎胶粉,其性能如下:细度60目,相对密度0.297 g/cm3,金属含量0.02%,灰分3.4%,丙酮抽取物2.5%,炭黑含量32.6%,橡胶烃含量53.2%。

表1 AH-70沥青性能指标Table1 AH-70asphaltperformanceindicators指标对比针入度/0.1mm15℃延度/cm软化点/℃TFOT后性能质量损失率/%针入度比/%15℃延度/cm10℃延度/cm试验结果73>10049.50.3465269.6规范要求60~80>100≥46.0±1.00≥61≥15≥6.0

1.2 稳定性胶粉与SBS复合改性沥青制备

考虑到掺加橡胶粉后稳定性橡胶沥青的高低温性能均比基质沥青有明显提升,同时橡胶粉掺量越大,稳定型橡胶沥青的经济性越好,因此采用了较大的橡胶粉掺量,试验研究掺量变化12%、16%、20%、24%共4组橡胶粉掺量;掺加SBS改性剂后,稳定性橡胶沥青复合SBS改性沥青的路用性能会进一步提高,但也会增加改性沥青的生产成本,因此复合改性沥青中采用了较低的SBS改性剂掺量,经初步试验确定,每组橡胶粉掺量下变化2.5%、3.0%、3.5%共3组SBS改性剂掺量。

稳定型橡胶改性沥青生产加工中,基质沥青既要加热到较高温度又要避免长时间高温造成沥青老化,因此采用快速升温罐取代了传统的浮头式换热器、螺旋板式换热器等换热装置,快速升温罐可在30 min内将基质沥青从120 ℃加热到190 ℃,同时罐内装有搅拌装置,高温报警和低液位报警系统,可使沥青快速均匀加热,降低能耗、提高效率、避免局部高温老化。制备稳定性胶粉与SBS复合改性沥青时,首先将基质沥青在快速升温罐中加热至165 ℃,加入预定质量比例的橡胶粉,进入快速预混灌中以500 rad/min速率匀速搅拌30 min,使橡胶颗粒充分溶胀,然后快速升温橡胶沥青共混物至185 ℃,接着在大功率胶体磨中以5 000 rad/min速率剪切90 min,之后保持185 ℃~190 ℃加工温度,以500 rad/min速率搅拌发育4 h,完成稳定性橡胶改性沥青制备。调节加热温度至180 ℃~185 ℃,在稳定型橡胶改性沥青中掺加预定质量的SBS改性剂,接着在大功率胶体磨中以5 000 rad/min速率剪切60 min,加入硫磺稳定剂后继续剪切45 min,最后发育60 h,完成稳定型胶粉与SBS复合改性沥青制备。

为了避免稳定性橡胶改性沥青在制备过程中排放大量刺鼻的有害气体,在基质沥青中掺加橡胶粉的同时,也掺加了沥青质量0.1%的沥青除臭剂(除臭剂主要有醇类物质和催化剂两种成分组成),与此同时,在复合改性沥青制备过程中采用蓄热式直燃炉处理+导热油换热器+(多管+布袋)干式除尘器进行有害气体处理,经检测尾气处理后能达到排放标准。

2 稳定型胶粉复合SBS改性沥青针入度指标性能

目前尚无橡胶复合SBS改性沥青技术指标要求,本研究参照JTG F40-2004和交通运输部《橡胶沥青路面技术规范》(征求意见稿)中SBS聚合物改性沥青和橡胶改性沥青的相关技术指标及要求,采用针入度评价体系中的软化点、延度、针入度、弹性恢复、离析软化点差、旋转粘度等关键控制指标研究稳定型胶粉复合SBS改性沥青的路用性能。针入度体系指标试验方法、步骤及试验条件严格按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》和JTG F40-2004《沥青路面施工技术规范》进行,试验结果见表2。

表2 稳定型胶粉与SBS复合改性沥青针入度指标体系性能试验结果Table2 PerformancetestresultsofstablerubberpowderandSBScompositemodifiedasphaltpenetrationindexsystemSBS稳定型胶粉/%25℃针入度/0.1mm()5℃延度/cm软化点/℃弹性恢复率/%135℃粘度(Pa·s)软化点差/℃1272286376.63.691.72.5%1663346679.54.052.02059377283.14.292.32454397585.94.452.41268427179.94.052.03.0%1659477885.54.222.32056508188.24.742.52453528391.45.072.81264457482.04.372.33.5%1657497987.04.632.62053528289.24.972.92447538592.85.383.220%稳定型胶粉65266276.83.581.95%SBS57386981.82.642.1

由表2针入度体系评价试验结果可知: ①掺加2.5%、3.0%、3.5%SBR与12%、16%、20%、24%稳定型橡胶粉,稳定型胶粉与SBS复合改性沥青具有优异的高低温性能,其中25 ℃针入度为47~72(0.1 mm),5 ℃延度为28~53 cm,软化点大于63 ℃、最大软化点达到了85 ℃,25 ℃弹性恢复率为76.6%~92.8%,将低剂量SBS改性剂与稳定型橡胶粉复配后,按照本文1.2制备工艺生产的稳定型胶粉与SBS复合改性沥青的针入度指标性能可以满足JTG F40-2004聚合物改性沥青SBS(I-C)、SBS(I-D)的技术要求。②分析不同稳定型橡胶粉与SBS改性剂掺量下复合改性沥青各性能指标变化趋势,总体上,随着稳定型橡胶粉和SBS改性剂掺量增大,稳定型胶粉与SBS复合改性沥青的针入度减小,软化点、5 ℃延度、弹性恢复率、135 ℃粘度和离析软化点差随稳定型橡胶粉和SBS改性剂掺量增大而增大,表明增大稳定型橡胶粉和SBS改性剂掺量均能改善复合改性沥青的高低温性能,但也会导致复合改性沥青贮存稳定性不良。③在2.5%、3.0%、3.5%SBS改性剂掺量下,稳定型橡胶粉掺量由12%增大至24%,稳定型胶粉与SBS复合改性沥青的针入度分别减小了18、15、17(0.1 mm)、针入度减小幅度分别为25%、22.1%、26.6%,软化点分别增大了12 ℃、12 ℃、11 ℃,软化点增大幅度分别为19%、16.9%、14.9%,5 ℃延度增大了11、10、6 cm、软化点增大幅度分别为39.3%、23.8%、13.3%,135 ℃粘度增大了0.76、1.02、1.01 Pa·s、135 ℃粘度增大幅度为20.6%、25.2%、23.1%,25 ℃弹性恢复率增大了9.3%、11.5%、10.8%,提高幅度分别为12.1%、14.4%、13.2%,增大稳定型胶粉掺量对复合改性沥青高低温性能有明显的改善作用,但是过多的橡胶粉掺量会导致复合改性沥青离析软化点差和粘度增大,导致热贮存稳定型不满足橡胶粉改性沥青离析软化点差小于3.0 ℃和135 ℃运动粘度小于5.0 MPa的规范限制要求。由此可见橡胶粉掺量不宜大于20%。④对比不同稳定型胶粉和SBS掺量下复合改性沥青针入度体系指标变化趋势,可以发现,稳定型胶粉与SBS复合改性沥青的针入度指标、25 ℃弹性恢复率指标、135 ℃延度指标受稳定型胶粉改性剂掺量影响更加显著,而5 ℃延度指标、软化点指标受SBS改性剂掺量影响更为显著,SBS和稳定型胶粉掺量对离析软化点差均有显著影响。⑤相较于20%稳定型胶粉改性沥青,掺加2.5%、3.0%、3.5%SBS改性剂后,稳定型胶粉改性沥青的针入度明显降低,软化点、延度和弹性恢复率显著增大,尤其是在2.5%、3.5%SBS改性剂掺量下,2.5%SBS+20%稳定型胶粉、3.0%SBS+20%稳定型胶粉复合改性沥青的延度比20%延度增大近1倍,软化点升高约20 ℃,针入度降低约10(0.1 mm),弹性恢复率增大了约20%,同时稳定型胶粉与SBS复合改性沥青的离析软化点差小于3.0 ℃、135 ℃运动粘小于5.0 MPa,将稳定型胶粉与SBS改性剂复配后既能满足橡胶粉改性沥青热贮存稳定型和施工和易性要求,又能显著改善稳定型胶粉改性沥青胶结料的高低温性能。⑥2.5%、3.0%SBS与16%、20%稳定型胶粉4种复合改性沥青的针入度介于45~60(0.1 mm)、软化点接近80 ℃、弹性恢复率大于85%,相较于5%SBS改性沥青,4种稳定型胶粉与SBS复合改性沥青有更优的高低温性能。

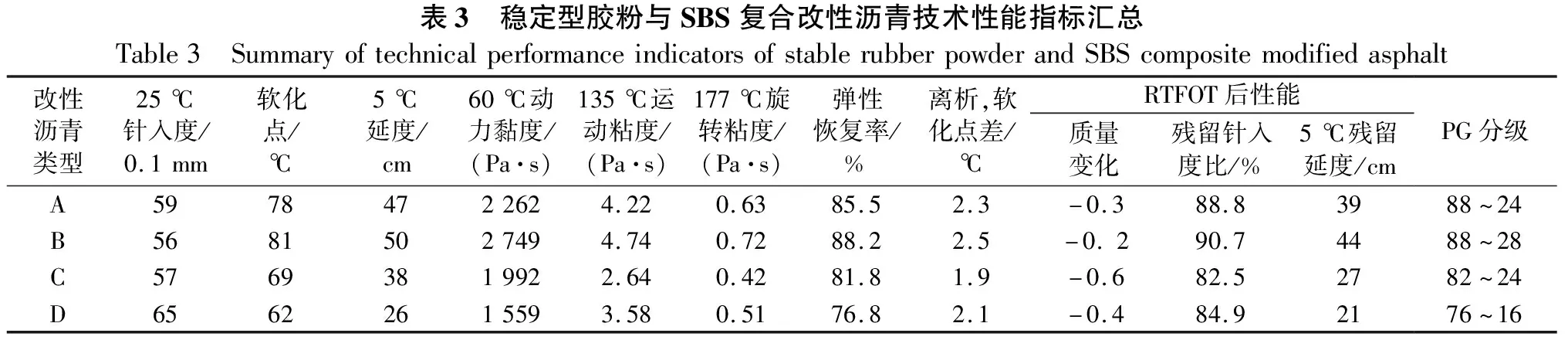

综合考虑稳定型胶粉与SBS复合改性沥青的高低温性能、施工和易性与工程经济性,推荐适宜的SBS改性剂掺量为3%、稳定型胶粉掺量为16%~20%,表3对比了2种稳定型胶粉与SBS复合改性沥青(A为3%SBS与16%稳定型胶粉复合改性沥青、B为3%SBS与20%稳定型胶粉复合改性沥青)、SBS改性沥青(C)以及20%稳定型胶粉改性沥青(D)全套针入度技术指标与PG分级指标,由表3可知,4种改性沥青的针入度体系与PG分级体系评价体系指标结果一致,4种改性沥青的高、低温性能排序均为B>A>C>D,2种稳定型胶粉与SBS复合改性沥青比5%SBS改性沥青有更优异的高低温性能和抗老化性能优势。下文将开展这2种复合改性沥青混合料的性能研究。

表3 稳定型胶粉与SBS复合改性沥青技术性能指标汇总Table3 SummaryoftechnicalperformanceindicatorsofstablerubberpowderandSBScompositemodifiedasphalt改性沥青类型25℃针入度/0.1mm软化点/℃5℃延度/cm60℃动力黏度/(Pa·s)135℃运动粘度/(Pa·s)177℃旋转粘度/(Pa·s)弹性恢复率/%离析,软化点差/℃RTFOT后性能质量变化残留针入度比/%5℃残留延度/cmPG分级A59784722624.220.6385.52.3-0.388.83988~24B56815027494.740.7288.22.5-0.290.74488~28C57693819922.640.4281.81.9-0.682.52782~24D65622615593.580.5176.82.1-0.484.92176~16

3 稳定型胶粉复合SBS改性沥青混合料性能

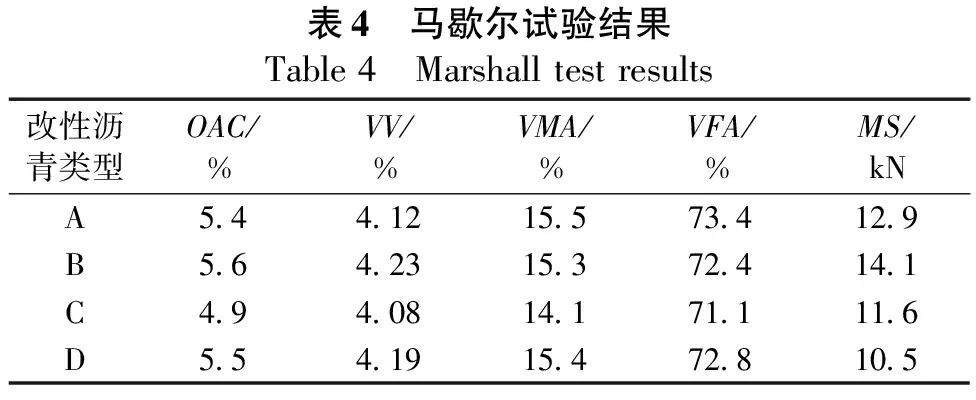

试验采用JTG F41-2004规范AC-16矿料级配中值。稳定型胶粉复合SBS改性沥青混合料施工工艺与SBS改性沥青混合料的工艺基本相同,但由于橡胶粉复合改性沥青粘度较高,因此,橡胶粉复合改性沥青混凝土的拌合、压实的温度需要做适当调整,室内试验控制集料加热温度为190 ℃,复合改性沥青加热温度180 ℃,试件成型温度175 ℃。按照JTG F40-2004规范要求马歇尔法设计方法试验流程确定稳定型胶粉复合SBS改性沥青混合料的最佳沥青用量(OAC),空隙率(VV)、矿料间隙率(VMA)、饱和度(VFA)、马歇尔稳定度(MS)试验结果见表4,由表4可知,2种稳定型胶粉复合SBS改性沥青混合料的空隙率满足JTG F40-2004规范3%~6%、马歇尔稳定度大于8 kN、矿料间隙率大于13.5%和沥青饱和度VFA介于65%~75%的要求,稳定型胶粉与SBS复合改性沥青混合料的马歇尔稳定度比5%SBS改性沥青混合料增大了1.3~2.5 kN、最佳沥青用量增大了0.5%~0.7%,但是采用大量废旧轮胎胶粉替代基质沥青和SBS改性剂,总体上有较好的经济优势。下文在表6最佳沥青用量条件下按照JTG F40-2004规范要求制备试件,并进行混合料路用性能对比试验。

表4 马歇尔试验结果Table4 Marshalltestresults改性沥青类型OAC/%VV/%VMA/%VFA/%MS/kNA5.44.1215.573.412.9B5.64.2315.372.414.1C4.94.0814.171.111.6D5.54.1915.472.810.5

3.1 稳定型胶粉复合SBS改性沥青混合料高温稳定性

按照JTG E20-2011《试验规程》中T0919-2011沥青混合料车辙试验评价稳定型胶粉与SBS复合SBS改性沥青混合料的高温稳定性,试验钢轮接触压强0.7 MPa,试验温度为60 ℃,结果见表5。由表5可知,①3%SBS与16%稳定型胶粉复合改性沥青混合料、3%SBS与20%稳定型胶粉复合改性沥青混合料的动稳定度达到了7 720、8 656次/mm,加载60 mm后的总车辙变形量为1.588、1.501 mm,稳定性胶粉与SBS复合改性沥青混合料具有优异的高温稳定性。②相较于5%SBS改性沥青混合料,3%SBS与16%稳定型胶粉复合改性沥青混合料、3%SBS与20%稳定型胶粉复合改性沥青混合料的动稳定度提高幅度达12.8%、25.2%,车辙变形量降低了15.2%、19.8%,2种稳定型胶粉与SBS复合改性沥青混合料比5%SBS改性沥青混合料有更优异的高温稳定性。③2种复合改性沥青混合料的动稳定度为20%稳定型胶粉改性沥青混合料的1.83、2.03倍,同时车辙变形量降低了23.3%、27.5%,可见掺加3%SBS改性剂能显著提升稳定性胶粉改性沥青混合料的高温稳定性能,应对我国极端高温条件下沥青路面车辙问题,将SBS与稳定型胶粉进行复配是有必要的。

3.2 稳定型胶粉复合SBS改性沥青混合料低温抗裂性能

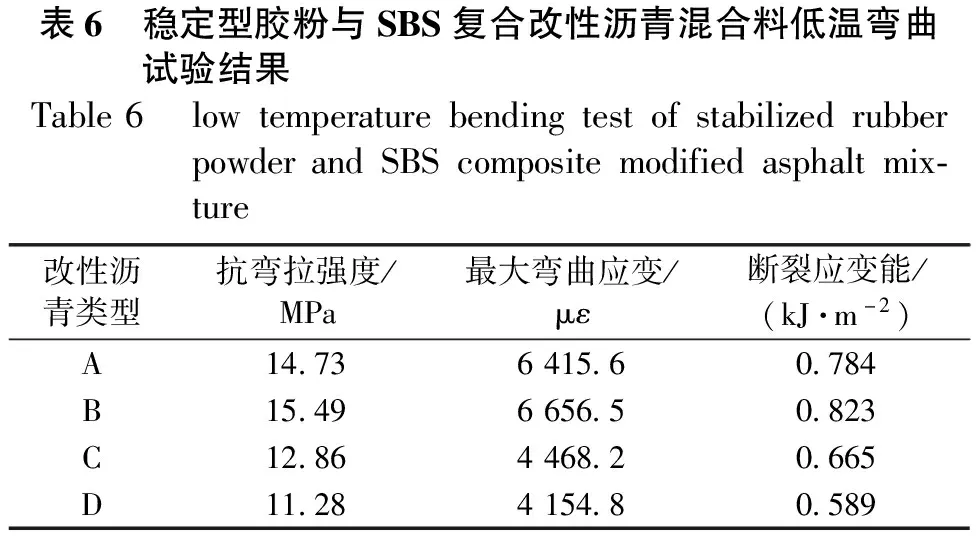

按照JTG E20-2011《试验规程》中T0715-2011沥青混合料弯曲试验评价稳定型胶粉与SBS复合SBS改性沥青混合料的低温抗裂性能,试验温度为-10 ℃,采用50 mm/min速率加载。根据试验加载过程中的荷载-位移曲线关系并积分获取试件断裂应变能,从能量角度评价试稳定型胶粉与SBS复合改性沥青混合料的低温性能,试验结果见表6。

表6试验结果表明,①3%SBS与16%稳定型胶粉复合改性沥青混合料、3%SBS与20%稳定型胶粉复合改性沥青混合料的最大弯曲应变达到了6 415.6、6 656.5 με,远大于JTG D50-2017《公路沥青路面设计规范》冬严寒区弯曲应变大于3 000 με的要求,2种复合改性沥青混合料的低温

表6 稳定型胶粉与SBS复合改性沥青混合料低温弯曲试验结果Table6 lowtemperaturebendingtestofstabilizedrubberpowderandSBScompositemodifiedasphaltmix-ture改性沥青类型抗弯拉强度/MPa最大弯曲应变/με断裂应变能/(kJ·m-2)A14.736415.60.784B15.496656.50.823C12.864468.20.665D11.284154.80.589

断裂应变能达到了0.784、0.823 kJ/m2,研究认为,当低温断裂应变能大于0.65 kJ/m2时,沥青混合料的低温抗裂性能较好,综合最大弯曲应变和断裂应变能2个评价指标,稳定性胶粉与SBS复合改性沥青混合料具有优异的高温稳定性。②相较于5%SBS改性沥青混合料,3%SBS与16%稳定型胶粉复合改性沥青混合料、3%SBS与20%稳定型胶粉复合改性沥青混合料的弯拉强度提高幅度达14.5%、20.5%,最大弯曲应变提高幅度达43.6%、49%,断裂应变能提高幅度达17.9%、23.8%,2种稳定型胶粉与SBS复合改性沥青混合料比5%SBS改性沥青混合料有更优异的低温抗裂性能。③20%稳定型胶粉改性沥青混合料的最大弯曲应变达到了4 154.8με,满足JTG D50-2017《公路沥青路面设计规范》冬严寒区弯曲应变大于3 000με的要求,具有良好的低温性能,掺加3%SBS改性剂后,20%稳定型胶粉与3%SBS复合改性沥青混合料的抗弯拉强度、最大弯曲应变、断裂应变能相较于20%稳定型胶粉改性沥青混合料提高了37.3%、60.2%、39.7%,可见掺加3%SBS改性剂能显著提升稳定性胶粉改性沥青混合料的低温抗裂性能。

3.3 稳定型胶粉复合SBS改性沥青混合料水稳定性

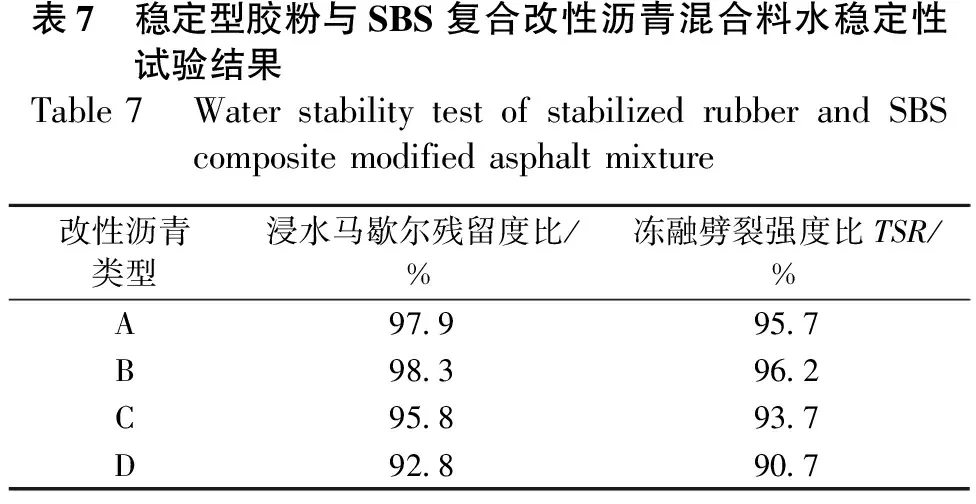

浸水马歇尔与冻融劈裂强度试验按照JTG E20-2011《试验规程》中T0709、T0729试验方法进行,结果见表7。

表7 稳定型胶粉与SBS复合改性沥青混合料水稳定性试验结果Table7 WaterstabilitytestofstabilizedrubberandSBScompositemodifiedasphaltmixture改性沥青类型浸水马歇尔残留度比/%冻融劈裂强度比TSR/%A97.995.7B98.396.2C95.893.7D92.890.7

由表7可知,经历1次冻融循环和长时间高温水浴损伤作用后,4种改性沥青混合料的浸水马歇尔残留稳定度比和冻融劈裂强度比均大于90%,具有优良的水稳定性。对比发现,2种稳定型胶粉与SBS复合改性沥青混合料的浸水马歇尔残留稳定度比和冻融劈裂强度比均大于95%,稳定型胶粉与SBS复合改性沥青混合料的马歇尔稳定度、劈裂强度以及浸水马歇尔残留稳定度比和冻融均高于5%SBS改性沥青混合料,表现出了更优异的水稳定性。

3.4 稳定型胶粉复合SBS改性沥青混合料疲劳性能

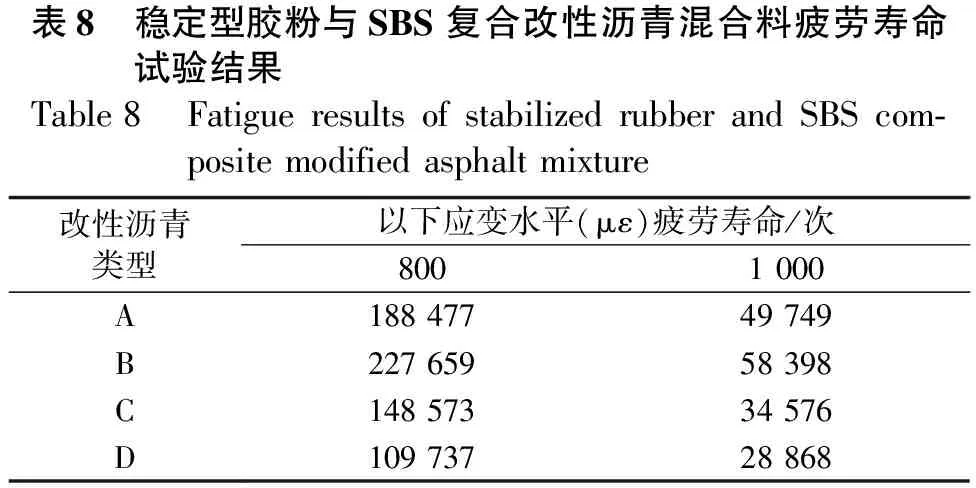

疲劳性能试验按照JTG E20-2011《试验规程》中T0739沥青混合料四点弯曲疲劳寿命试验方法进行,以800、1 000με应变水平进行加载,加载频率10 Hz,试验温度为20 ℃,试验结果见表8。

表8 稳定型胶粉与SBS复合改性沥青混合料疲劳寿命试验结果Table8 FatigueresultsofstabilizedrubberandSBScom-positemodifiedasphaltmixture改性沥青类型以下应变水平(με)疲劳寿命/次8001000A18847749749B22765958398C14857334576D10973728868

由表8可见,4种改性沥青混合料在相同应变水平下的疲劳寿命排序为:3%SBS与20%稳定型胶粉复合改性沥青混合料(B)>3%SBS与16%稳定型胶粉复合改性沥青混合料(A)>5%SBS改性沥青混合料>20%稳定型胶粉改性沥青混合料,SBS改性剂的掺入可以显著改善稳定型胶粉改性沥青混合料的疲劳寿命,加入稳定型胶粉与SBS复合改性剂后沥青混合料具有优异的抗疲劳性能。在800με应变水平下,3%SBS与20%稳定型胶粉复合改性沥青混合料(B)、3%SBS与16%稳定型胶粉复合改性沥青混合料的疲劳寿命比5%SBS改性沥青混合料提高了26.9%、53.2%,在1 000με应变水平下,2种复合改性沥青混合料疲劳寿命比5%SBS改性沥青混合料提高了63.9%、68.9%。

4 结论

a.掺加2.5%、3.0%、3.5%SBS与12%、16%、20%、24%稳定型橡胶粉,稳定型胶粉与SBS复合改性沥青具有优异的高低温性能,其中25 ℃针入度为47~72(0.1 mm),5 ℃延度为28~53 cm,软化点大于63 ℃、最大软化点达到了85 ℃,25 ℃弹性恢复率为76.6%~92.8%,将低剂量SBS改性剂与稳定型橡胶粉复配后,稳定型胶粉与SBS复合改性沥青的针入度指标性能可以满足JTG F40-2004聚合物改性沥青SBS(I-C)、SBS(I-D)的技术要求。

b.推荐适宜的SBS改性剂掺量为3%、稳定型胶粉掺量为16%~20%,3%SBS+16%稳定型胶粉、3%SBS+20%稳定型胶粉2种稳定型胶粉与SBS复合改性沥青比5%SBS改性沥青有更优异的高低温性能和抗老化性能优势。

c.3%SBS与16%稳定型胶粉复合改性沥青混合料、3%SBS与20%稳定型胶粉复合改性沥青混合料的动稳定度达到了7 720、8 656次/mm,-10 ℃低温最大弯曲应变达到了6 415.6、6 656.5 με,低温断裂应变能达到了0.784、0.823 kJ/m2,浸水马歇尔残留稳定度比和冻融劈裂强度比均大于95%,稳定型胶粉与SBS复合改性沥青混合料比5%SBS改性沥青混合料有更优异的高低温性能和水稳定性。

d.SBS改性剂的掺入可以显著改善稳定型胶粉改性沥青混合料的疲劳寿命,加入稳定型胶粉与SBS复合改性剂后沥青混合料具有优异的抗疲劳性能。