三元硝酸盐预氧化熔融制样-波长色散X射线荧光光谱法测定锌精矿中锌、铜、铅、铁、铝、钙和镁

褚 宁 蒋晓光 吴享文 王艳君

(中华人民共和国鲅鱼圈海关,辽宁 营口 115007)

前言

近年来,我国年消费约800万t锌精矿,其中进口锌精矿约300万t,已成为锌精矿消费大国,并且建立了锌精矿化学分析方法标准体系。《锌精矿化学分析方法》(GB/T 8151)中主次成分分析方法有滴定法、分光光度法、原子吸收光谱法(AAS)、电感耦合等离子体原子发射光谱法(ICP-AES)等,这些方法皆采用湿法处理样品,耗时费力、分析成本高、环境污染大。波长色散X射线荧光光谱法具有样品前处理操作简便、试剂用量少、环境污染小、多元素同时测定等优点,建立波长色散X射线荧光光谱法测定锌精矿中主次成分的分析方法符合分析化学的发展趋势。

锌、铜、铅是典型的亲硫元素,在自然界中主要以硫化物形式存在。锌精矿就属富锌、高铜、高铅的硫化矿矿物,其中硫和铜腐蚀铂金坩埚,给X射线荧光光谱分析用试料片的制备造成困难[1]。我国分析工作者对X射线荧光光谱分析硫化矿及其精矿的主次成分进行了大量研究[2-10],基本攻克了硫和铜腐蚀铂金坩埚的问题,解决了试料片制备的难题,为硫化矿XRF分析方法的建立奠定了基础。在参考文献基础上,本文建立了三元硝酸盐预氧化熔融制样-波长色散X射线荧光光谱法同时测定锌精矿中锌、铜、铅、铁、铝、钙和镁含量的方法。

1 实验部分

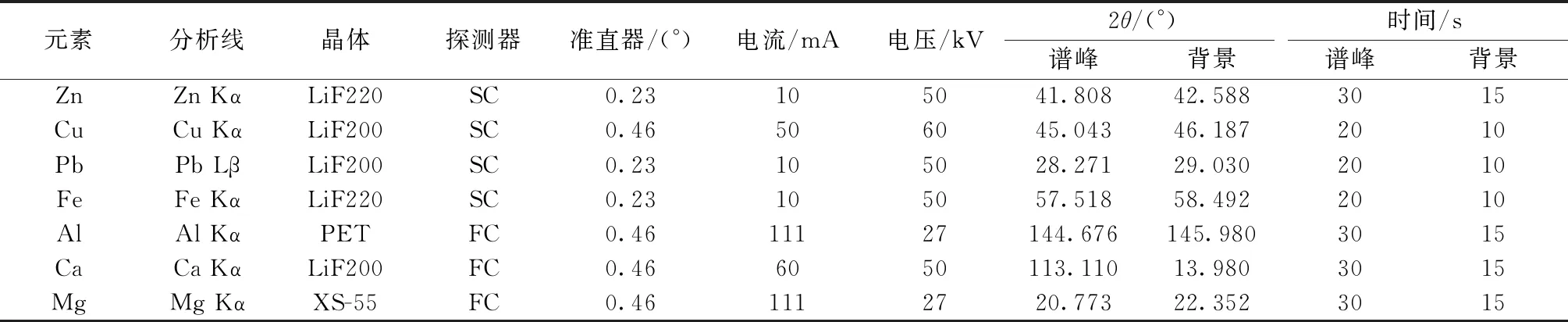

1.1 仪器及测量条件

S4型波长色散X射线荧光光谱仪(德国布鲁克公司),端窗Rh陶瓷光管,真空光路,仪器测量条件见表1;HNJC-T4D型全自动熔铸制样设备(洛阳海纳公司);DC-B15/12型智能箱式高温炉(北京独创公司);AB204-S型电子分析天平(瑞士梅特勒公司);50 mL铂-金坩埚(95%Pt-5%Au);铂-金模具(95%Pt-5%Au),上端内径为42 mm,下端内径为40 mm,高为3 mm。

表1 XRF仪器测量条件Table 1 Measurement conditions of the XRF instrument

1.2 标准试料和主要试剂

混合熔剂:将四硼酸锂-偏硼酸锂混合熔剂(m:m=67∶33,AR)在600 ℃下灼烧4 h,稍冷,置于干燥器中冷却至室温,备用。

三元硝酸盐氧化剂:将在90 ℃干燥2 h的硝酸铵(AR)与在105 ℃干燥2 h的硝酸钠(AR)和硝酸锂(AR)按1∶1∶2的比例混合,研磨均匀,密封备用。

二氧化硅:使用前,将高纯二氧化硅在1 000 ℃±25 ℃下灼烧2 h,稍冷后,置于干燥器中冷却,密封备用。

脱模剂:500 g/L溴化锂溶液。

载气:氩-甲烷混合气体(V∶V=9∶1)。

标准试料:与试料(化学组成)同类型的系列铜、铅、锌硫化矿及其精矿有证标准物质(GBW07162、GBW07163、GBW07164、GBW07165、GBW07168、GBW07171、GBW07172、ZBK325、ZBK326、ZBK335、ZBK337、ZBK340、ZBK400、GSB04-2995-2017)和工作基准试剂氧化锌(使用前,在800 ℃±25 ℃下灼烧至恒重,密封备用)。

1.3 实验方法

1.3.1 预干燥试样的制备

按照GB/T 14261规定进行取样和样品制备,样品粒度应小于100 μm,并在105~110 ℃干燥氮气流中干燥2 h,置于干燥器中冷却至室温。

1.3.2 试料片制备

称取8.000 g混合熔剂,将其一半置于铂-金坩埚中,铺平,加入0.200 0 g试样、2.000 g三元硝酸盐氧化剂、0.200 0 g二氧化硅,再加入剩余的那一半混合熔剂。将铂-金坩埚置于高温炉中,从室温渐渐加热至700 ℃,并保持该温度(预氧化)15 min,移出铂-金坩埚,冷却,加入6滴溴化锂溶液,最后将铂-金坩埚放入1 050 ℃的自动熔铸设备中熔融10 min倒入已预热的模具中,取出冷却,待试料片和模具自动剥离后,将试料片保存于干燥器中,待测。

1.3.3 校准曲线的建立

选择能覆盖待测元素含量范围的至少5个同类型的系列铜、铅、锌硫化矿及其精矿有证标准物质作为标准试料。对锌含量达不到测量上限要求的标准试料,添加适量的工作基准试剂氧化锌,使其能够满足锌精矿分析范围要求。计算出标准试料片中待测成分的含量。

按照实验方法制备标准试料片,在表1给定的测量条件下,测量各待测成分的X射线荧光强度,采用理论α系数法,以强度与对应的成分含量制作校准曲线。

1.3.4 分析结果的计算

按公式(1)计算锌精矿中待测元素的质量分数wi,其数值以百分数(%)表示。

(1)

式中:m为试料的质量,g;m1为试料片的质量,g;Ci为试料片中待测元素i的含量,%(m/m)。

2 结果与讨论

2.1 试料基态的选择

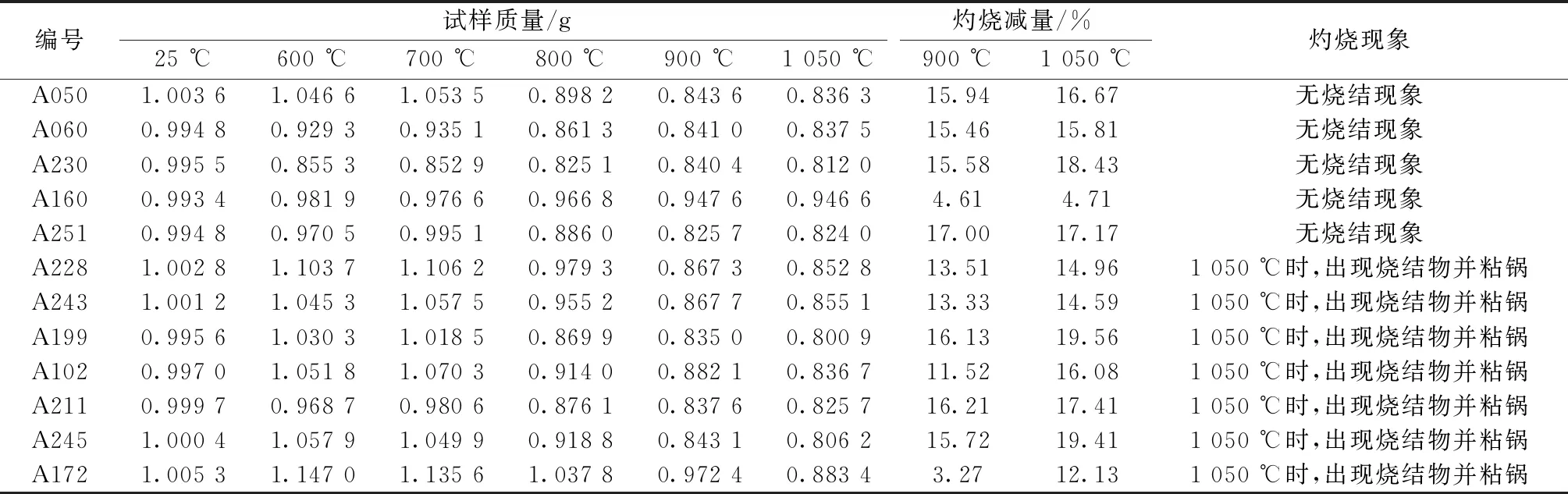

锌精矿中的锌以锌的硫化物形式存在,其中硫含量为20%~40%,硫能与铂金坩埚中的铂和金等元素发生化学反应,严重腐蚀铂金坩埚。如果能将样品中的硫除去,则可解决铂金坩埚腐蚀问题。为此,我们收集了不同来源的12个锌精矿样品,并对其分别进行了600、700、800、900、1 050 ℃的1 h灼烧实验,结果见表2。

表2 不同温度下灼烧实验结果Table 2 Results of ignition test in the different temperature

由表2可见,灼烧后的样品,700 ℃的增重最大,800 ℃后增重陆续减少并趋于恒定,1 050 ℃时有一大部分样品出现烧结并粘附于坩埚底部。灼烧后的样品因烧结而无法定量转移不能满足XRF分析需要。因此,实验中选用干基样品作为试料。

2.2 氧化剂的选择

以干基样品作为试料,如果能在熔融操作开始前将样品中各种形态硫氧化成高价硫并生成硫酸盐,则可避免铂金坩埚的腐蚀[8-9]。制作X射线荧光光谱分析用试料片的常用氧化剂有硝酸铵、硝酸钠、硝酸锂、硝酸锶等。XRF分析工作者发现选用硝酸铵、硝酸钠、硝酸锂、硝酸锶作为氧化剂对硫化矿及其精矿均有很好的固硫效果。考虑到不同氧化剂的分解温度不同(硝酸铵分解温度约为200 ℃、硝酸钠分解温度约为380 ℃、硝酸锂分解温度约为600 ℃)和硫以不同形态存在的特性,实验选用硝酸铵、硝酸钠和硝酸锂的混合物(按照1∶1∶2比例配比)作为三元氧化剂,从室温逐渐加热至700 ℃,并保持该温度(预氧化)15 min,使得锌精矿中的硫氧化反应更加平缓、完全。

2.3 熔剂的选择

X射线荧光光谱分析的常用熔剂有Na2B4O7、Li2B4O7、不同配比的Li2B4O7-LiBO2和不同配比的Li2B4O7-Li2CO3等。对Li2B4O7、混合熔剂(Li2B4O7-LiBO2=67∶33)、混合熔剂(Li2B4O7-LiBO2=12∶22)进行熔融实验,结果发现,采用Li2B4O7、混合熔剂Li2B4O7-LiBO2=67∶33)、混合熔剂Li2B4O7-LiBO2=12∶22)熔融样品,均能很好地熔融硫化锌精矿样品,熔融物流动性较好,试料片表面平整、光洁,没有不熔物、结晶或气泡。

考虑到Li2B4O7熔融温度较高,约在1 100 ℃;混合熔剂(Li2B4O7-LiBO2=67∶33)的熔融温度相对较低,约在950 ℃,且对硅含量高的样品具有较好的熔融性。因此,实验选择混合熔剂(Li2B4O7-LiBO2=67∶33)。

2.4 试料与熔剂稀释比的选择

如果试料与熔剂稀释比过大,会影响到锌精矿中Cu、Al、Ca、Mg等低含量元素的检出限;如果试料与熔剂稀释比过小,不但要求熔融温度过高、熔融时间增长,同时还会增加硫和铜元素腐蚀铂金坩埚的机率,给制备试料片造成更大的困难。

实验表明,当试料与熔剂稀释比约为1∶40时,熔融物完全玻璃化,铂金坩埚未出现腐蚀现象,且能够获得符合X射线荧光光谱分析需要的荧光强度。

2.5 脱模剂的选择

制作X射线荧光光谱分析用锌精矿试料片的常用脱模剂有溴化锂、溴化钾和碘化铵等,文献[8]综述了硫化矿制备XRF分析用试料片的脱模剂为溴化锂,试验证明溴化锂溶液对于锌精矿样品脱模效果较好。

实验使用500 g/L溴化锂溶液作为脱模剂,分别加入3、4、5、6、7滴过饱和溴化锂溶液进行熔融操作,实验发现:加入3、4、5滴溴化锂溶液时,熔体流动性较差,且玻璃片有破裂现象发生;加入6、7滴溴化锂溶液时,熔体流动性较好,玻璃片易脱模且不破裂。

由于X射线荧光强度会随脱模剂加入量的增加而降低,所以脱模剂加入量越少越好。故实验选择加入6滴溴化锂溶液。

2.6 熔融温度和时间的选择

熔融温度的选择主要考虑不要让硫挥发,XRF分析工作者发现温度设定在1 050 ℃有利于保存样品中硫[10]。锌精矿中硫、铁、锌等元素的含量会随熔融时间发生变化,须严格控制熔融时间。

实验表明,在熔融5 min后样品已完全熔融,但坩埚壁会附着熔融物,需摇晃坩埚将附着物与熔体混匀。因此,选择10 min熔融时间较为合适。

2.7 配料顺序的选择

为了避免预氧化时样品中的硫和铜腐蚀铂金坩埚,先将一部分熔剂置于铂金坩埚中并铺平,再将样品置于熔剂平面中心处(避免样品接触坩埚壁),然后将三元硝酸盐氧化剂覆盖在样品上,使两者充分接触以保证样品的氧化效果,再加入二氧化硅(确保试料片的玻璃化程度),最后将剩余部分熔剂覆盖在上面,以免预氧化时反应剧烈,造成试样出现飞溅现象。

2.8 试料片的制备

选择A060、A199、A245、A243四个锌精矿样品,分别制备 5 个试料片,考察试料片的质量和试料片中锌的荧光强度。实验表明,5个试料片中锌的荧光强度的相对标准偏差小于0.7%,并且试料片表面平整、光洁,没有不熔物、结晶或气泡。

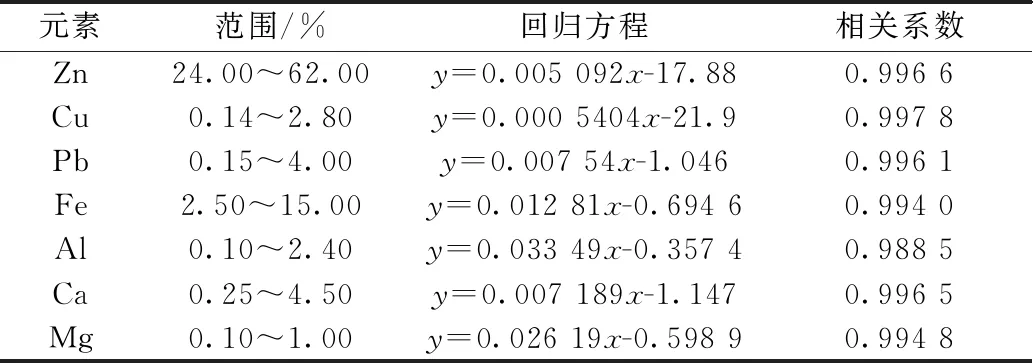

2.9 校准曲线的绘制

由于目前没有含量范围覆盖充分的市售锌精矿标准物质,为了测量范围能够覆盖锌精矿的化学成分要求,同时考虑到样品熔融过程也是一个非常好的样品均匀化过程,实验选用与试料(化学组成)同类型的系列铜、铅、锌硫化矿及其精矿有证标准物质及其混配物(GBW07162、GBW07163、GBW07164、GBW07165、GBW07168、GBW07171、GBW07172、ZBK325、ZBK326、ZBK335、ZBK337、ZBK340、ZBK400、GSB04-2995-2017)和工作基准试剂氧化锌作为标准试料,制备出具有一定含量梯度的系列标准试料片,以标准物质及其混配物中对应的元素含量为横坐标,以X荧光强度为纵坐标。各待测组分校准曲线的相关参数见表3。

表3 待测组分校准曲线和相关系数Table 3 Calibration curves and correlation coefficient of test components

2.10 方法检出限

基体简单的样品多采用公式(2)计算检出限LD,计算出的检出限与实测检出限大致相同。

(2)

式中:m为单位含量的计数率,cps/%;Ib为背景计数率,cps;tb为背景测量时间,s。

基体较为复杂的样品,经高倍稀释熔融和仪器软件校正后,按公式(2)计算出的检出限与实测检出限仍有差距[11]。

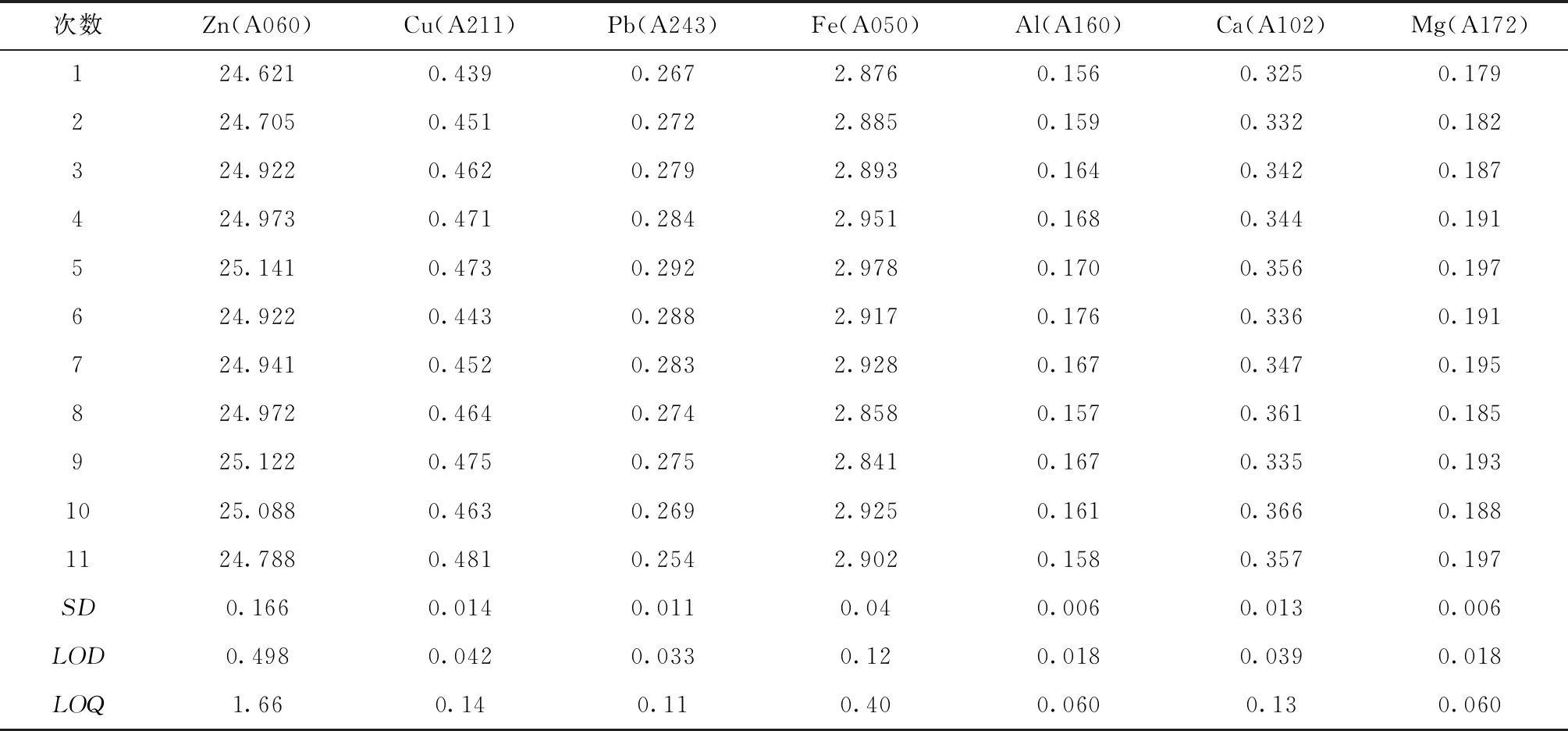

考虑到锌精矿基体较为复杂的因素,按照GB/T 27417—2017规定[12],分别以3倍、10倍的被测元素含量最低的样品连续11次测定结果的标准偏差作为方法检出限(LOD)、定量限(LOQ),见表4。

由表4可知,2.9中校准曲线的测量下限满足本方法对测量下限的要求。

表4 方法检出限和定量限Table 4 Method of limit of detection and limit of quantitation /%

3 方法的重现性与准确性实验

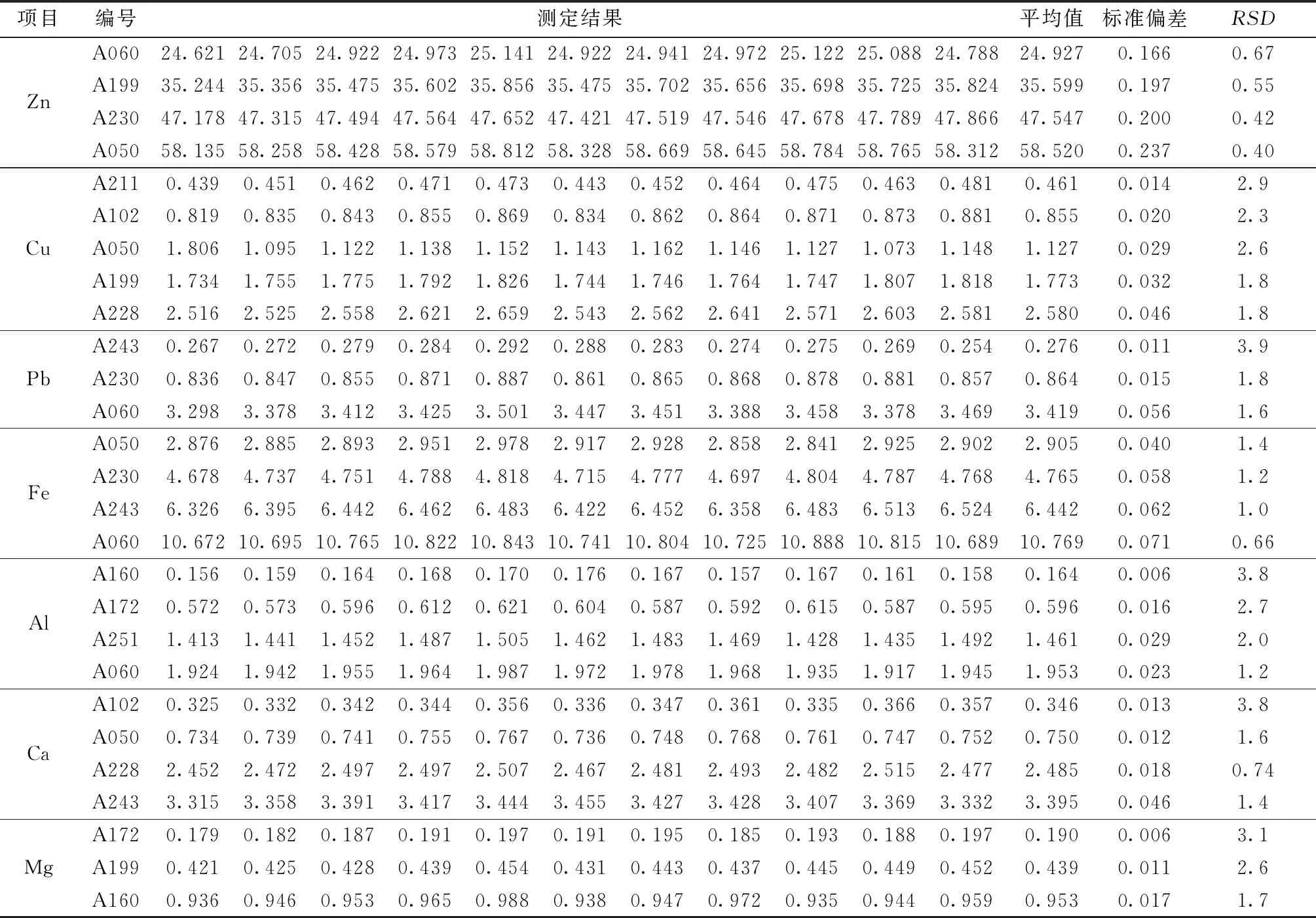

3.1 实验室内重现性实验

每个待测组分至少选取3个锌精矿水平样品,分别进行11次重复测定,结果见表5。对表5中数据进行格拉布斯检验,未发现离群值,并且锌精矿样品中各组分的相对标准偏差(RSD,n=11)在0.41%~3.9%,表明该方法具有较好的重现性。

表5 重现性实验结果Table 5 Results of replicate test /%

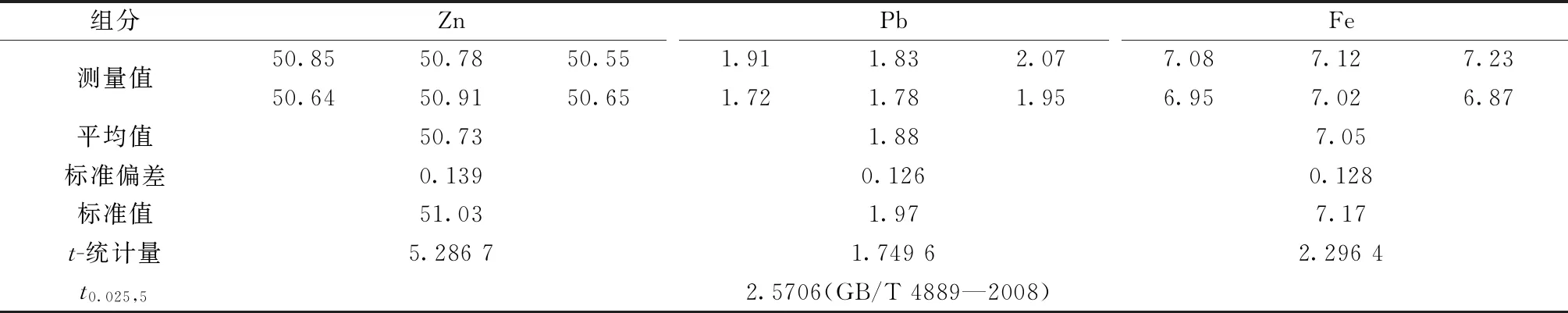

3.2 准确性实验

3.2.1 标准物质测定

对编号为GSB04-2995-2017的锌精矿标准样品进行6次独立测定,并对结果进行t-检验,结果见表6。

表6 标准物质实验结果Table 6 Experiment results of certified reference materials /%

铅和铁测定结果的t-统计量

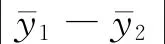

3.2.2 方法对比实验

(3)

表7 不同含量水平的硫化锌精矿样品比对实验结果Table 7 Comparison experiment results of zinc sulfide concentrate samples with different content level /%

由表7可见,除A060的锌含量、A243的铁含量、A228的钙含量外,本方法的测定结果与标准方法的测定结果无显著性差异。

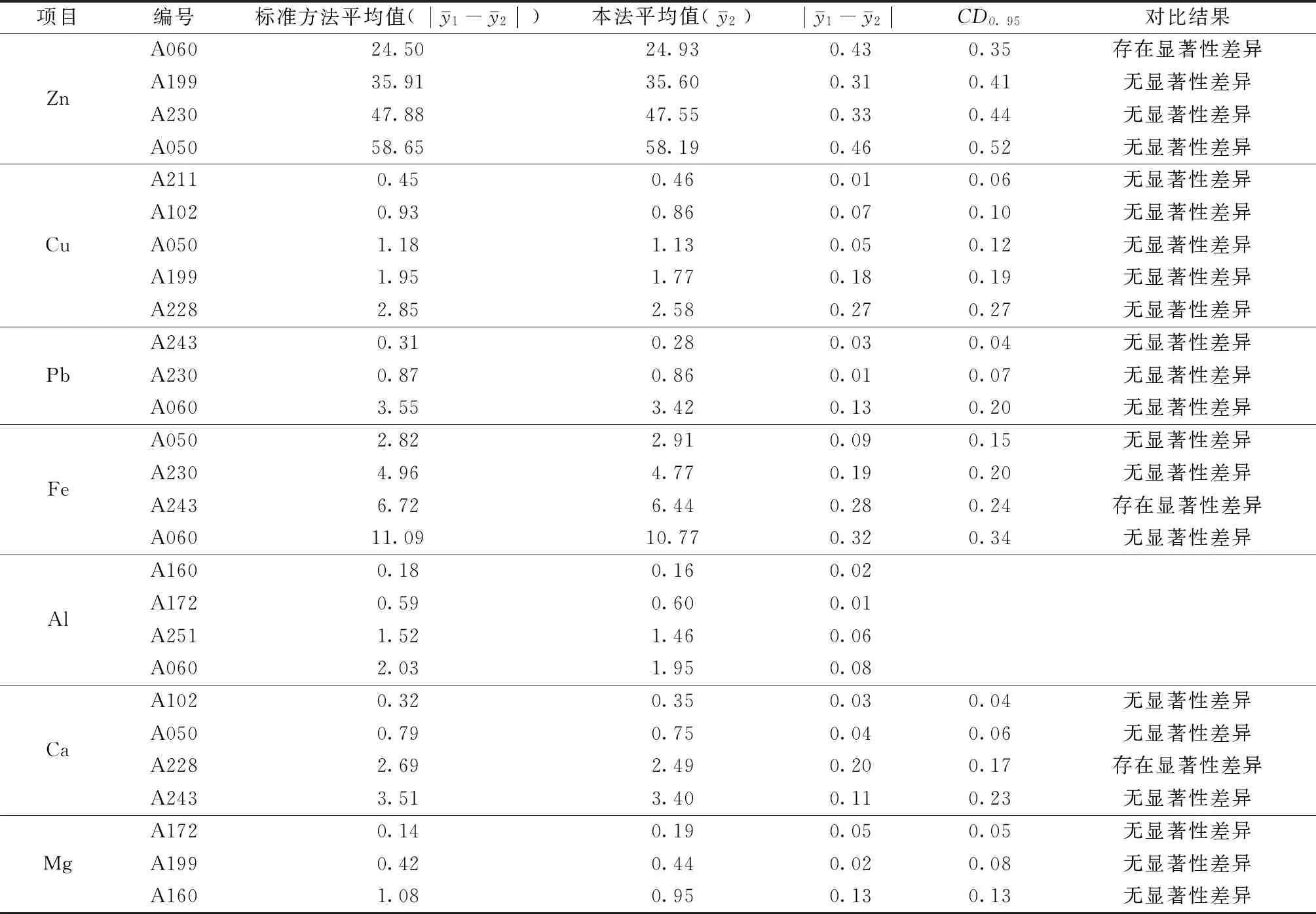

3.3 精密度实验

按照GB/T6379.2规定,由8个实验室对待测组分的至少3个水平的锌精矿样品分别进行5次独立测定,确定了校准曲线线性范围内方法的重复性限和再现性限,锌、铜、铅、铁、钙、镁的重复性限r和再现性限R与m呈依赖关系,其线性回归方程的相关系数在0.870~0.999,重复性限r和再现性限R可用线性回归方程表示;铝的重复性限r和再现性限R与m的依赖关系不明显,其线性回归方程的相关系数分别为0.827、0.697,重复性限r和再现性限R可用其平均值表示。详见表8。

表8 精密度实验结果Table 8 Results of precision test(n=5) /%

4 结论

以干燥后的试样为试料,按试料与熔剂稀释比1∶44.23比例精确加入四硼酸锂-偏硼酸锂混合熔剂(67∶33),用500 g/L溴化锂溶液作脱模剂,在1 050 ℃熔铸试料片;以同类型的系列铜、铅、锌硫化矿及其精矿有证标准物质和氧化锌基准试剂以及它们之间混配物作为标准试料制作标准曲线,标准曲线的相关系数介于0.988 5~0.997 8;方法的精密度(RSD,n=11)在0.41%~3.9%;通过标准物质测定和标准方法对比实验对本方法的准确度进行了验证,t-检验和临界值检验结果表明,除个别水平样品中锌、铁、钙元素的测定结果与标准样品的标准值和标准方法的测定值存在显著性差异之外,本方法的测定结果与标准样品的标准值和标准方法的测定结果基本无显著性差异,满足锌精矿中多元素批量检测需求。