流化床聚合反应器分布器设计

李晓霞,吴黎涛

(中国石化工程建设有限公司,北京 100101)

流化床反应器广泛应用于聚乙烯、聚丙烯的生产过程,是聚合反应过程的核心设备。流化床反应器一般由筒体、分布器和扩大段三部分组成【1】。其中,为实现流化床反应器的流态化操作,分布器是必不可少的主要构件。虽然分布器在整个流化床上方的直接作用范围仅0.2~0.3 m,然而其对反应器获得良好的流化效果、稳定的操作以及传质、传热效果、气泡的生成长大等过程均起着决定性的作用【2】。尤其在聚合反应过程中,如因分布器结构设计不当使得分布器上方存在颗粒不动的死区,将会引发局部过热现象乃至出现熔融结块【1】。

在流化床聚合反应器中,分布器的主要作用包括:1)优化流体的分布,并使得流体通过分布器的能耗最小;2)在分布器附近形成良好的气固接触,使得所有粒子都处于运动状态,从而消除死区;3)支撑数十吨到数百吨聚乙烯或聚丙烯粉料的长周期操作,尤其是在紧急停车后,需保证聚乙烯或聚丙烯粉料不会通过分布器漏入下方的气室中。

流化床聚合反应器内的分布器有多种结构形式,例如多孔板形分布器、泡罩形分布器、锥形分布器、两对顶圆锥组成的气体分布器、由固定和活动分布器组成的分布器、在多孔板上安装气流再分布构件的分布器等【2-3】。文献研究结果表明,多孔板上会存在死区,而死区高度随气体速度的增加和锐孔间距的减小会明显降低。在多孔板上安装气流再分布部件,对于防止、消除死区和强化传热、传质具有显著效果【4】。一般而言,气相聚合流化床多选用侧流式的锥帽形、半圆帽形或半弧形多孔分布器。为防止聚合物颗粒沉积在分布器上,还要求锥帽连续喷气形成气泡。

气体分布器的设计是流化床反应器放大设计的关键难题之一,本文基于某工业流化床反应器,以锥帽形多孔分布器为例,探讨分布器的开孔率、压降、孔间距等关键参数的设计方法。

1 设计基础数据

本文以生产某牌号的聚烯烃流化床反应器为例进行计算。其主要参数为:分布器附近的床层表观操作气速U0=0.68 m/s,起始流化气速Umf=0.12 m/s;颗粒密度ρp=921 kg/m3,堆积密度350 kg/m3,气相密度ρg=25.1 kg/m3;起始流化时床层空隙率εmf=0.47,颗粒正常流化时床层空隙率εf=0.65;床层温度Tb=90 ℃,分布器下部温度Td=50 ℃;反应器压力P=2.3 MPa;反应器直径DT=4 m,直筒段高H=13 m,床层高度Hf=12.5 m;流化密度228 kg/m3;最大颗粒粒径1 420 μm,平均颗粒粒径860 μm。

2 开孔率

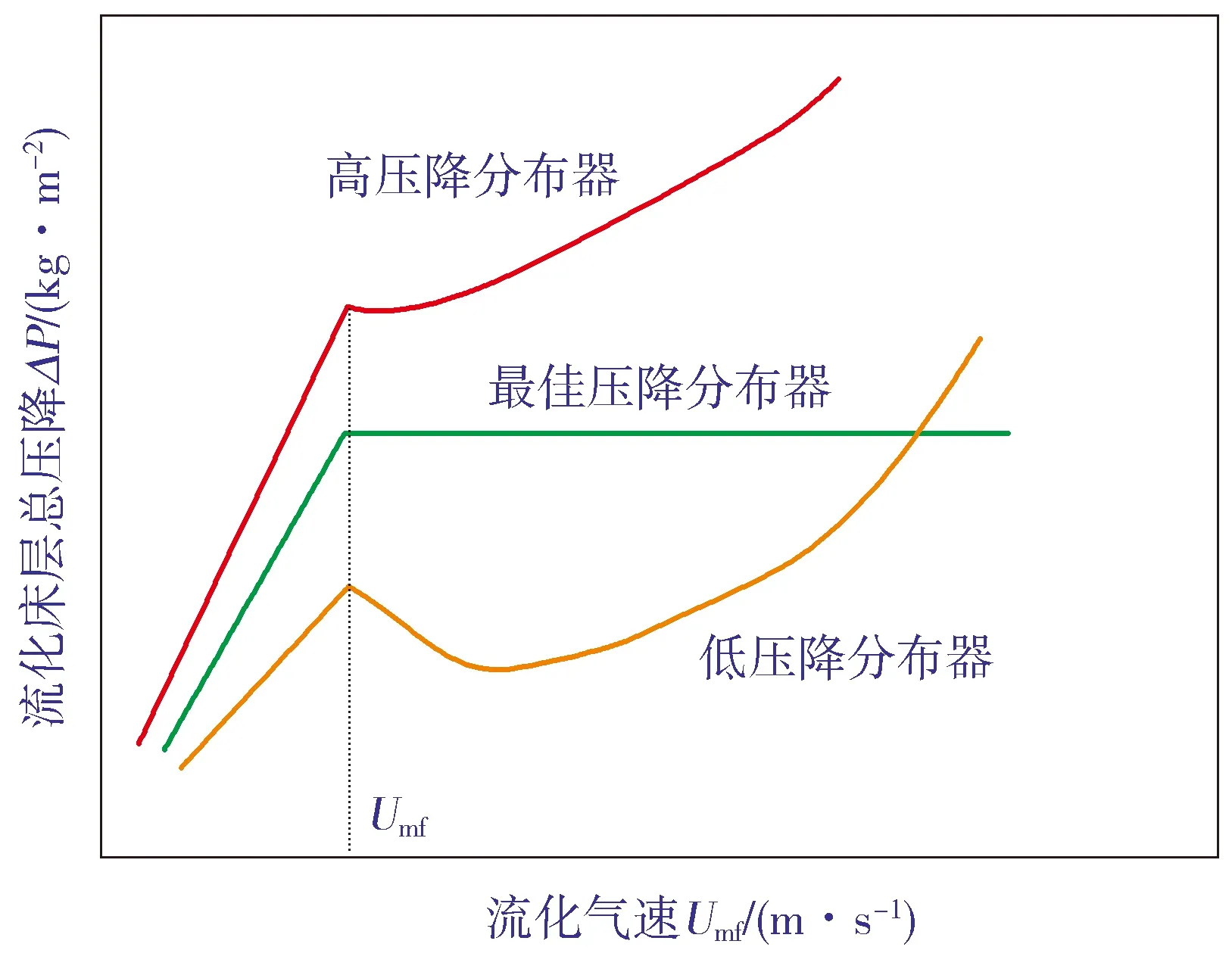

在分布器设计中,首先需要确定分布器的开孔率和压降,其中开孔率是气体均匀分布的关键。研究者郭慕孙【3】根据气体分布器稳定操作的原理,提出了分布器临界开孔率α的概念,并将其定义为分布器的压力降ΔPd与操作气速无关时的分布器最大开孔率,其基本原理如图1所示。图1中分布器的压力降ΔPd(单位:kg/m2)和床层的压力降ΔPb(单位:kg/m2)之和为气体通过流化床层的总压力降ΔP(单位:kg/m2)。

图1 分布器稳定操作原理

ΔP=ΔPb+ΔPd

(1)

根据床层总压力降随操作气速的变化趋势,分布器可分为高压降分布器、低压降分布器和最佳压降分布器三类。当气速达到起始流化气速Umf后,高压降分布器的压降随操作气速的增大而增大,低压降分布器的压降随操作气速的增大呈现先减小后增加的趋势,最佳压降分布器的压降随操作气速的增大保持稳定不变。

流化床反应器中采用高压降的分布器时,床层中颗粒流化均匀,反应器系统操作稳定,但是反应循环系统能耗较大,对于气相聚合流化床来说是多余的能量损失,因此不宜采用高压降的分布器。若流化床反应器采用低压降的分布器,则部分气体很可能以沟流和腾涌的形式通过床层,使得床层内气体分布不均匀,导致床层易产生死区和分布器堵塞,进而影响流化床反应器的流化效果。当流化床反应器采用最佳压降的分布器时,分布器的开孔率适中,床层的总压降在气速达到起始流化速度后不随U0的增大而变化,因此分布器的操作稳定性最好。

分布器的临界开孔率αc的计算式为:

(2)

(3)

式中:ξ——阻力系数,对于锥帽侧缝分布器,

ξ=2.0;

g——重力加速度,m/s2。

根据(2)和式(3)式可计算得出:在本设计条件下,分布器的临界开孔率为0.023。由于实际的分布器开孔率α须小于临界开孔率,根据工程设计经验,该分布器开孔率取为0.020。这一数值已通过多个流化床反应器的成功运行得到了验证,也符合一般经验要求的开孔率范围0.010~0.030。

3 分布器压降

在工程设计中,流化床反应器的分布器压降往往采用床层表观气速的速度头倍数来表示,如式(4)所示。

(4)

阻力系数ξ取值范围为1.5~2.5。对于锥帽侧缝分布器,ξ=2.0。

当分布器下游无颗粒物料时,使气体在分布器中分布均匀的最小阻力称为分布器的临界空床压降(ΔPB)。当分布器下游有颗粒物料时,使流体均匀分布且流化床层具有良好稳定性的最小压降为分布器临界压降(ΔPD),此时床层中的死床现象消失,床层中形成稳定良好的流态化操作,气相在分布器中也能均匀分布。将分布器的临界空压降比Rc定义为分布器临界压降(ΔPD)与分布器临界空床层压降(ΔPB)之比,如式(5)所示。

Rc=ΔPD/ΔPB

(5)

当床层中气体速度逐渐增加、分布器压降达到临界压降时,床层中才会出现稳定的流化效果,因此分布器的压降比R必须大于临界压降比Rc。分布器的压降比R越大,气体通过分布器的阻力越大,分布越均匀,但是需要的能耗越高,分布器和颗粒的磨损也相对严重,因此不宜采用过大的压降比进行分布器设计。R取值范围一般为0.1~0.4,在气相聚合流化床分布器设计时取R≥0.3。根据上述两种算法可得到两个分布器压降计算值,考虑在工业的流化床反应器中,通常床的直径和高度较大,因此应该取其中较大值作为流化床反应器中分布器压降的设计值。

4 开孔数、孔径和孔间距

基于分布器上前后生成的两个气泡不聚并的原则,采用式(6)计算分布器上临界开孔数Nor(最小开孔数)。

Nor=0.082g2AT/(Uo-Umf)4

(6)

式中:AT——分布器面积,m2。

根据流化床反应器内径可以确定分布器的直径,进而计算分布器的面积,代入式(6)即可计算分布器的临界开孔数。在工程设计时,实际开孔数应该大于临界开孔数,如果开孔数太少,可能会导致反应器中产生射流或者颗粒流化不充分,进而使分布器上方出现死区。

在选定分布器开孔率之后,应合理安排孔径和孔间距,因此分布器涉及到小孔的排列方式(正三角形排列、正方形排列和同心圆排列)。根据经验,气相聚合流化床的分布器设计时,多采用正三角形排列。这种排列方式可以使气流均匀且稳定分散在流化床中,有效防止死区的形成和颗粒的沉降。同时综合考虑机械加工需求和开孔在分布器上的排布,可确定开孔数和孔间距。对于正三角形排列,根据开孔率和开孔数、分布器面积,即可计算得到孔径。

(7)

式中:Not——分布器开孔数;

Dt——反应器直径,m;

dot——分布器开孔直径,mm。

若分布器采用的孔径过小,则颗粒容易堵塞分布器,同时造价成本高;若分布器采用的孔径过大,则气体通过分布器的压降较低,导致颗粒的流化质量变差。结合多个流化床反应器的成功运行经验,最终选择本设计条件下的孔径为15 mm,开孔数为1420个。

5 结论

1) 建立了气相聚合流化床反应器锥帽形多孔分布器关键参数的设计方法,推荐的设计步骤为:先计算临界开孔率,再根据推荐的压降比计算分布器压降,最后根据推荐的小孔排列方式及开孔率确定开孔数、孔径和孔间距。分布器的合理设计对流化床反应器的稳定操作至关重要,此设计方法为流化床反应器分布器的设计提供了一定的指导。

2) 利用提出的锥帽形多孔分布器的设计方案,确定实际工程设计数据与规模下(分布器直径4 m),分布器的开孔率为0.02,其开有1420个直径15 mm的小孔,并按照等边三角形排列;每个小孔上均罩有一段放置的水平半圆形锥帽,使气流沿分布器水平喷出,以消除板上可能出现的死区,并防止颗粒落入分布器以下气室。