常顶换热器铵盐垢下腐蚀防护措施优化及应用

马红杰,孙存龙,江 臣

(1.中国石油独山子石化分公司研究院,新疆 独山子 833699;2.中国石油独山子石化分公司炼油厂,新疆 独山子 833699)

某石化公司蒸馏装置2009年开工运行,原油加工能力为1 000万t/a,主要以哈萨克斯坦管输原油为主。该原油为含硫低酸值原油。装置运行2年后,常顶换热器频繁出现腐蚀泄漏,给装置的安全、长周期运行造成严重威胁。常顶换热器共有4台,并联运行,2开2备,为U形管换热器。管程材质为2205双相不锈钢,介质为常顶油气,工作压力为0.1 MPa,工作(进/出口)温度为145 ℃/85 ℃;壳程材质为20R(自GB 713—2008标准起牌号更新为Q245R),介质为原油,工作压力为2.8 MPa,工作(进/出口)温度为25 ℃/120 ℃。

常顶换热器的腐蚀类型为HCl+H2S+H2O,其对碳钢表现为坑蚀,对不锈钢表现为点蚀和应力腐蚀开裂【1】。该换热器管束原设计材质为2205双相钢,使用一段时间后,管板、管束出现严重铵盐垢下腐蚀和裂纹,后改用碳钢管束并加涂料防护,但铵盐垢下腐蚀仍然严重,且腐蚀泄漏频繁。为减缓常顶换热器的铵盐垢下腐蚀问题,确保炼油龙头装置的安全稳定运行,装置在运行过程中先后采取了工艺、材料等防护措施,并在装置上开展了大量的应用研究工作,取得了一些好的应用效果本文将对此进行详细阐述,希望这些防护措施能够对同行开展常顶换热器的腐蚀与防护工作提供借鉴。

1 常顶换热器的腐蚀及机理

1.1 腐蚀情况

常顶换热器管束原设计材质为2205双相不锈钢,运行2年后检修时发现,管程管板表面结垢轻微,管板表面、管头端部、管头内壁表面均布满大量的点蚀坑,蚀坑直径不到0.5 mm,深0.5~1.0 mm;管板表面进行渗透检测后可见大量微裂纹,裂纹深度贯穿了管板表面的2205双相钢堆焊层。管束腐蚀形貌见图1。4台2205双相钢管束运行不到4年,管板及换热管相继发生应力腐蚀开裂或点蚀穿孔,为了避免双相钢的应力腐蚀开裂及点蚀穿孔,常顶4台换热器依次更换为碳钢换热器,并对管束内壁、外壁和管板进行了涂料防腐蚀处理。

图1 双相不锈钢管束腐蚀形貌

碳钢防腐管束运行不到1年,4台换热器又相继开始出现腐蚀泄漏。打开换热器发现,管程进口处管板、管头较光洁,无明显腐蚀。管程出口处管板表面及管头内有铵盐垢,垢下有明显的腐蚀坑。从管束上割下2根U形换热管剖开检查,发现换热管出口段内壁铵盐结垢严重,而进口段内壁结垢轻微。垢为黑色(铵盐与油气的混合物),呈块状或层状粘附在换热管内壁,手捏易碎成粉末。出口段内壁局部垢层厚度达3 mm。换热管内壁防腐蚀涂层已发生脱落或鼓泡,完全失效。将铵盐垢层清除后发现,管子内壁铵盐垢多、垢层厚的地方,垢下布满了直径约1~3 mm、深1~2 mm 的点状腐蚀坑,局部蚀坑较多呈线状,且相互连接形成了明显的腐蚀沟槽,如图2所示。

图2 碳钢防腐管束腐蚀形貌

1.2 腐蚀机理

碳钢防腐管束运行期间(2013~2018年),共发生泄漏15次,通过多次剖管(泄漏的换热管)腐蚀检查发现:换热管内壁铵盐结垢越严重的部位,其垢下的腐蚀坑越密集,蚀坑直径、深度也较大,且形成腐蚀沟槽;相反,铵盐结垢越轻微的部位,腐蚀坑越少,腐蚀越轻微。可见,常顶换热器管束的腐蚀为典型的铵盐垢下腐蚀。

常顶油气中的氯化铵进入换热器后冷却,在一定温度下结晶成垢,即使在无水的环境下也会对管道金属造成铵盐垢下腐蚀,形成大量腐蚀坑,甚至腐蚀沟槽【2】。此外,氯化铵盐极易吸湿潮解,在有水的情况下可形成腐蚀性较强的酸性腐蚀溶液,对金属管壁造成严重腐蚀。

2 防护措施优化

2.1 垢下腐蚀部位

经过计算,常顶铵盐的结晶温度一般为134 ℃,而水的露点温度98 ℃,因换热器入口温度为145 ℃,出口温度为85 ℃,因此,常顶馏出线至换热器出口这一段区域肯定会有铵盐析出,而后发生垢下腐蚀,这是不可避免的,但是通过常顶油气温度的变化可以改变铵盐垢下腐蚀发生的位置。将该位置控制在换热器内较为科学合理,理由是换热器多为2开2备或3开1备,一旦某台换热器管束发生腐蚀泄漏,则及时将其切出,启用备用换热器,不会因为检修而影响装置正常生产。如果将该位置控制在换热器进口或出口管线,一旦管线发生腐蚀泄漏,则会造成塔顶油气着火、甚至装置停工。因此,从腐蚀产生的危害严重性和装置的连续生产性来看,常顶的铵盐垢下腐蚀部位控制在换热器内是一条较为科学的防护思路。

2.2 电脱盐优化

常顶系统的腐蚀主要为HCl+H2S+H2O腐蚀,其中氯化氢是关键性腐蚀介质【3】,在常顶冷凝系统会形成盐酸腐蚀和氯化铵盐腐蚀,对碳钢设备及管道造成严重的坑蚀、垢下腐蚀,对不锈钢设备及管道则会造成应力腐蚀开裂。鉴于此,装置设置了电脱盐工艺防护措施。常顶油气中的腐蚀性介质氯离子主要来自原油中的氯化物,但通过装置电脱盐可以有效降低原油中的氯化物含量,从而减少常顶换热器物料中的氯离子含量。

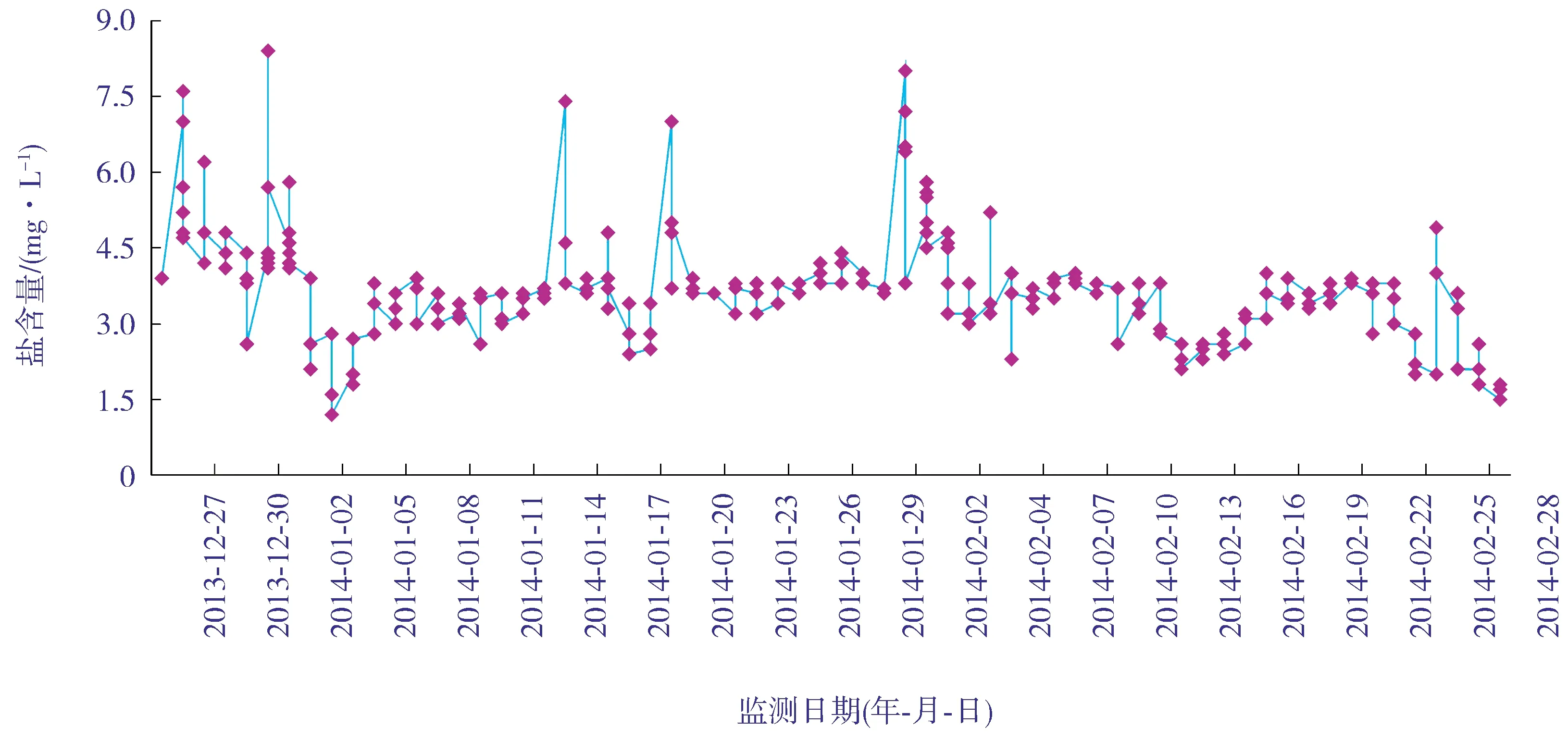

蒸馏装置运行以来电,脱盐二级脱后含盐量一直控制在≤3 mg/L的控制指标内,但随着装置原油性质的劣化,原油中的硫含量、盐含量不断上升,给电脱盐系统造成很大的冲击,导致电脱盐效果明显下降。图3为电脱盐二级脱后含盐量的监测数据。分析图3可知,2013年12月底开始,电脱盐二级脱后含盐量波动较大,控制很不平稳,二级脱后含盐量明显偏高,78%的监测数据超标。二级脱后含盐量偏高直接导致常顶油气中氯离子含量增大,进而造成常顶换热器管束盐酸腐蚀、氯化铵腐蚀加剧,加速了常顶设备及管道的坑蚀、垢下腐蚀和应力腐蚀开裂的发展速度。因此,为了抑制塔顶换热器的腐蚀,延长其使用周期,对电脱盐二级脱后含盐量加强了监控,同时强化控制指标管理,调整电脱盐加工参数,开展了电脱盐精细化操作。

图3 电脱盐二级脱后含盐量监测数据

2.3 注水优化

常顶注水是一项重要的工艺防腐蚀措施,主要目的有二:一是稀释塔顶腐蚀介质;二是洗去氯化铵盐,预防垢下腐蚀。装置原设计的注水点位于常顶馏出线上,注水水质为凝结水(蒸汽凝液),注水量约为8 t/h,而常顶的油气量为230 t/h,以塔顶馏出量来计算,注水量仅为3.4%,远低于相关文献中规定的常顶注水量应为塔顶馏出量的5%~7%的要求。常顶注水量不足,导致常顶腐蚀介质稀释、氯化铵盐冲洗效果下降,造成换热管内壁从入口至出口均有铵盐生成,其中,进口部位管段结盐较多,出口较少,U形弯部位结盐最为严重。

为了发挥常顶注水的工艺防护效果,对注水点和注水量分别进行了优化。一是将常顶馏出线单点注水改为4台换热器进口管线部位4个注水点分别注水,使每台换热器的注水量均匀分配、防止偏流,且注水线安装喷头,将水雾化喷出,快速汽化与油气混合。二是将常顶注水量提升至24 t/h,达到塔顶馏出量的10.4%,确保常顶油气中注入的水有30%的液态水,可以冲洗掉常顶的结盐。

2.4 注剂优化

常顶系统自装置开工生产以来,前后更换过3种中和剂,但是使用效果均不理想,常顶换热器管束运行时间最长为1年零1个多月,最短不到2个月。常顶换热器管程进口温度为145 ℃,出口温度85 ℃,经计算,以前使用的3种中和剂的结盐温度均为134 ℃,而常顶油气中的水露点温度为98 ℃,据此计算,常顶的结盐区域出现在常顶换热器管束内,结盐温度段为98~134 ℃。将发生腐蚀泄漏的换热管整体割下,并沿中线剖开,可见换热管内壁结盐区域较长,从进口到出口均有,进口侧盐垢较少,出口侧盐垢较多,且距离出口越近盐垢越严重。清除盐垢层后,换热管内壁可见大量的蚀坑,局部区域蚀坑已经连成线状或片状,形成腐蚀沟槽或局部腐蚀减薄,如图4所示。

图4 换热管内壁腐蚀形貌

为抑制常顶的垢下腐蚀,缩短管束内结盐区域的长度是一条可行的思路,为此,选择了结盐温度很低的一种中和剂JYDW001。经计算,该中和剂在常顶环境中的结盐温度仅为116 ℃,使用该中和剂,则常顶油气的结盐温度段将变为98~116 ℃,比之前的98~134 ℃范围缩小许多,从理论上讲换热器管束内的结盐区域也将缩小,因而管束发生垢下腐蚀的风险区域也就会相应缩小。

2.5 材料防护优化

常顶换热器原设计管束材质为2205双相不锈钢,运行不到4年,4台换热器管束及管板均发生应力腐蚀开裂而导致泄漏。从换热器的经济性、耐腐蚀性能及检修难度等方面综合考虑,将4台换热器管束均更换为碳钢材质,同时采用涂料防护方法对管束内壁进行了防护处理。考虑到管束内壁涂料防腐蚀施工质量对于防护效果的重要性,装置派人对施工过程进行了监造和关键工序检查,并选择具有代表性的换热管进行了剖管检查,结果表明换热管内壁涂层外观、厚度均符合涂料防护验收规范要求,如图5所示。经过涂料防腐蚀处理的碳钢管束应用效果并不理想,管束最长运行周期近1年2个月(406 d),最短运行周期仅45 d,不论管束运行周期长短,换热管内壁涂层均发生鼓泡、脱落等严重失效,如图6所示。

图5 换热管内壁涂层情况

图6 换热管内壁涂层失效情况

换热管内壁涂层失效并不是涂料防腐蚀施工质量造成的。而是常顶的腐蚀环境造成的,常顶油气温度145 ℃左右,介质腐蚀性较强,且其中含有穿透能力很强的氯离子,在这种苛刻的环境下,管壁金属的涂层很容易被破坏,腐蚀介质穿透涂层,与金属接触发生腐蚀反应,这使得涂层不但没能起到防护作用,反而形成了大阴极小阳极的电化学腐蚀环境,加速了管束金属的腐蚀速度。

对国内蒸馏装置常顶换热器的使用材质和应用效果进行调查发现,部分企业选用钛合金管束效果较好。一方面,对于常顶油气腐蚀介质而言,钛合金具有优越的耐蚀性能;另一方面,从耐蚀性能与成本上综合比较,钛合金管束的性价比更高一些,1台钛合金管束的价格与304不锈钢管束价格相当,是碳钢管束的2倍,但却只有2205双相钢管束的1/3。因此,2017年8月,将1台碳钢换热器管束材质升级成钛合金,2019年1月,又将另外1台碳钢换热器管束材质升级成钛合金。目前,2台钛合金管束的换热器在役运行,2台碳钢管束的换热器处于备用状态。

3 应用效果

3.1 电脱盐效果明显改善

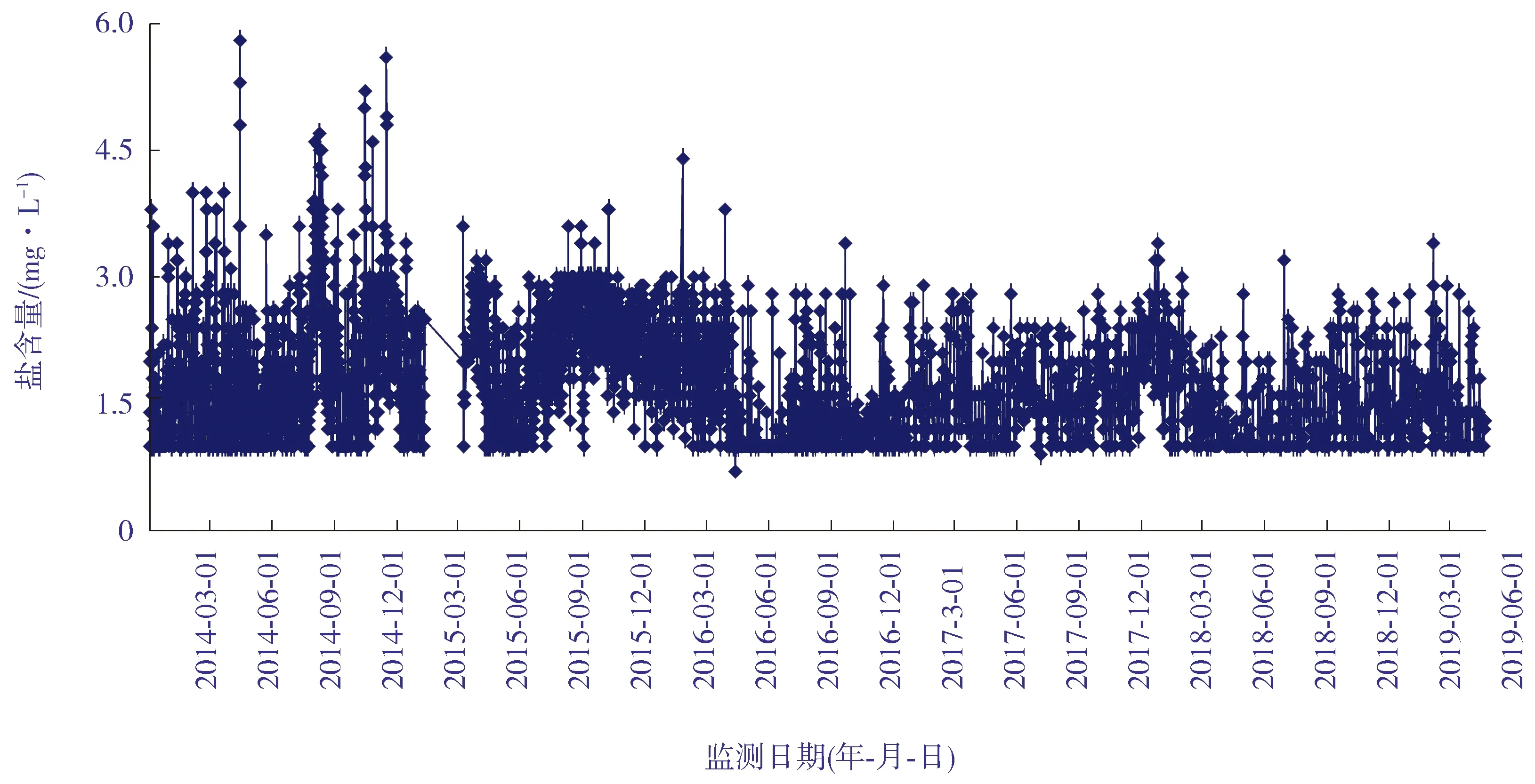

电脱盐工艺防护措施优化后,二级脱后含盐量平稳控制在3 mg/L以下,平均值小于2 mg/L,仅有0.15%的数据大于指标值3 mg/L,如图7所示。二级脱盐含量的降低,从理论上降低了常顶腐蚀介质氯化物的含量,抑制了氯离子引发的盐酸腐蚀、应力腐蚀开裂及氯化铵盐垢下腐蚀。

图7 电脱盐工艺防护措施优化后的二级脱后盐含量

3.2 结盐区域减少,管底结盐轻微,中和剂和注水优化措施取得实效

2019年1月,1台碳钢管束换热器发生泄漏,将泄漏换热管割下并剖开进行腐蚀检查,其结盐及垢下腐蚀情况与采取优化措施之前相比,具有以下特点:结盐集中出现在U形弯部位;换热管底部结盐轻微;换热管底部向上至两侧部位结盐却很严重,且该部位的蚀坑也最为严重和密集,腐蚀穿孔就出现在该部位,如图8所示。

图8 采取优化措施后换热管内壁垢下腐蚀情况

分析对比优化措施前后换热管的结盐及垢下腐蚀特点发现,采用低结盐点的中和剂后,换热管内结盐区域明显缩小,由之前的管束进口至出口缩小至现在的仅U形弯部位,可见低结盐点中和剂缩短结盐区域效果显著。采用多点注水(每个换热器进口前均设置一注水点)并提升注水量后(24 t/h),确保了每1台换热器管束内均有同样多的、足够的水稀释腐蚀介质、冲洗铵盐。为有效冲洗掉结盐,注入的水中要保持30%的液态水。理想情况是这部分水从管束进口至出口一直都是液态,没有相变过程,即液相水没有损耗,但实际运行过程中是很难实现的。实际情况是,从管束进口(140~145 ℃)至冷凝水出现(98 ℃)的这一段区域由于温度较高,部分水受热将成为气相,30%的液态水很难确保,因此,这一段区域(98~145 ℃)仅有少量的液态水从换热管底部流过,仅能够冲洗掉换热管底部的铵盐。所以,剖开的换热管底部结盐轻微,而结盐出现在换热管底部向上至两侧部位,可见该部位的结盐没有被冲洗掉。此外,该部位的氯化钠盐由于受换热管底部液态水的影响,发生潮解,形成浓度很高的盐酸溶液,对结盐部位也会造成严重的腐蚀,加之该部位本身的垢下腐蚀,更加速了管壁金属的腐蚀速度。要想完全冲洗掉结盐,需要确保注入水中有30%的液态水,这需要通过复杂的计算及现场试验应用研究,才能得出究竟注入多少水最为合适。这是一项值得继续进行试验研究的工作。

中和剂和注水优化措施虽没有彻底解决铵盐垢下腐蚀的问题,但其较好的效果,对后续开展注水工艺防腐研究具有很大的指导和借鉴作用。

3.3 常顶换热器进、出口管线无异常减薄

常顶的铵盐垢下腐蚀部位控制在换热器内可使换热器进、出口管线部位避免铵盐垢下腐蚀,确保装置的安全长周期运行。2019年1月,对常顶换热器进口管线进行测厚,其规格为φ610 mm×10 mm,实测最小值8.43 mm,平均年腐蚀速率为0.157 mm/a;常顶换热器出口管线规格为φ457 mm×11.0 mm,实测最小值9.01 mm,平均年腐蚀速率为0.195 mm/a;常顶一级空冷器进口管线规格为φ273 mm×9.5 mm,实测最小值8.22 mm,平均年腐蚀速率0.155 mm/a。这些部位的定点测厚数据与2017年、2018年的测厚数据相比几乎没有变化,说明这些部位腐蚀轻微。由此可见,常顶防护措施效果较好。

3.4 钛合金管束适合常顶腐蚀环境,抵抗垢下腐蚀效果良好

2019年8月检修期间,抽出钛合金管束进行检查,其换热管内壁光亮,腐蚀轻微,可见钛合金在常顶腐蚀环境下具有较好的耐蚀能力。

4 结语

常顶油气换热器的腐蚀主要为铵盐垢下腐蚀,换热管内壁结垢越严重的部位,垢下腐蚀就越严重。其腐蚀形貌为密集的点状腐蚀坑,且相互连接形成了明显的腐蚀沟槽。电脱盐精细化操作管理、选用结盐温度较低的中和剂、常顶出口管道采取多点注水并提升注水量、采用钛合金管束等工艺与材料防护措施的现场应用研究结果表明,常顶换热器管束结垢明显减少,垢下腐蚀受到控制,钛合金管束腐蚀轻微,有效延长了常顶换热器的运行周期。