天然气高压储气井设计

秦宗川,朱金花,姚佐权,崔 军

(合肥通用机械研究院有限公司,安徽 合肥 230031)

储气井技术源于石油天然气开发行业,用于加气站内天然气的储存。以压力为25 MPa,井筒φ244.5 mm×11.05 mm,深度300 m为例,单井容积约11.65 m3。一般每站3口井,共可储存天然气(标准状态)约8 772 m3。该存储方式主要利用地下空间,单井占地仅需约2 m2,单位占地面积的储存量远大于低压球罐和高压储气瓶组,甚至略高于低温深冷液化天然气(LNG)储罐,而且其防火间距小,按GB 50156—2012 (2014年版)《汽车加油加气站设计与施工规范》表4.0.8 “CNG工艺设备与站外建(构)筑物的安全间距(m)”的规定,储气井的安全间距仅为储气瓶的约2/3【1-2】,对于城市建成区和中心区等用地紧张的区域优势明显,特别适合这类区域老旧加气站点的改造。

储气井的设计有一定特殊性,需综合考虑各种影响安全的因素,特别是设计文件应注明项目选址,同时应对相关标准未规定的技术内容予以明确,如采用的固井方式等。

1 设备概况

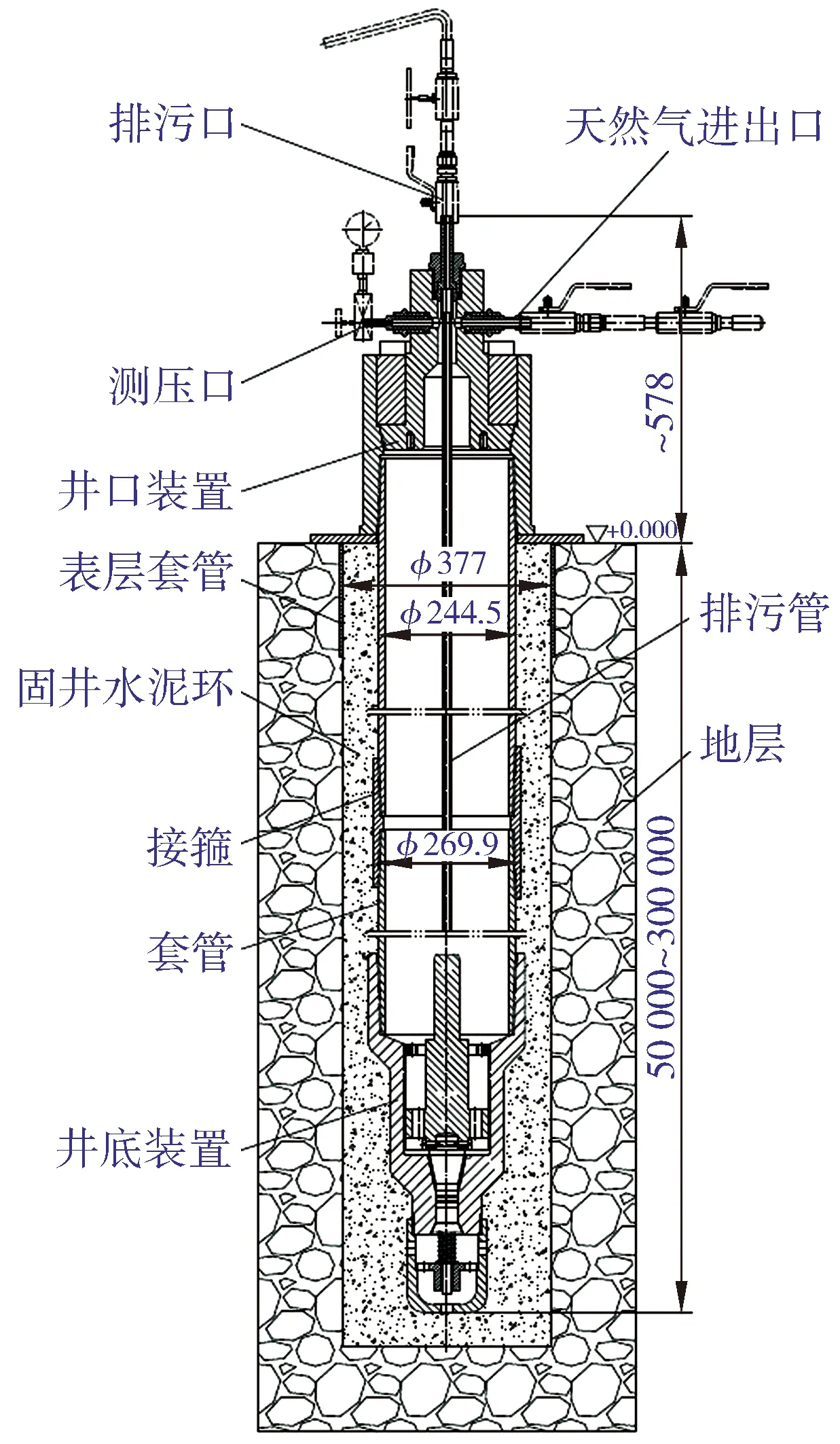

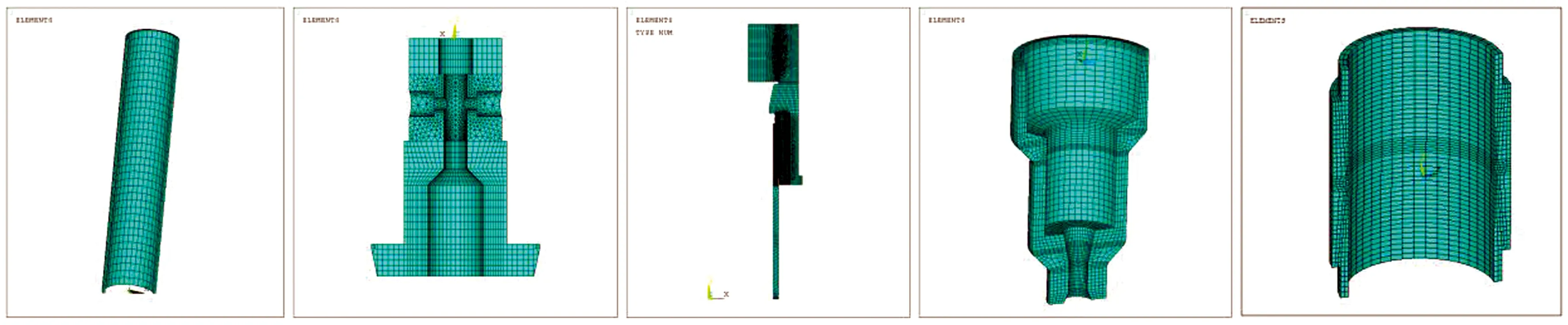

储气井主要由井口装置、井身、井底装置组成,主要结构见图1。压缩天然气进出口、排污口、压力测量等接口均集中设置在井口装置上。中部井身由两头带有圆锥螺纹的套管、接箍头尾相连而成,井口装置和井底装置则分别以圆锥螺纹与套管相连,最后通过固井水泥环封固在事先钻好的井眼中。

图1 储气井

早期储气井一般按照行业标准SY/T 6535—2002进行设计和建造,未纳入特种设备监管。直到2008年,国家质量监督检验检疫总局发布(质检办特[2008]637号文件“关于加强地下储气井安全监察工作的通知”,才明确将储气井纳入压力容器监管体系。

1.1 设计条件

储气井主要设计参数见表1,按照TSG 21—2016《固定式压力容器安全技术监察规程》、JB 4732—1995(2005年确认)《钢制压力容器-分析设计标准》,并参考SY/T 6535—2002《高压地下储气井》开展设计。

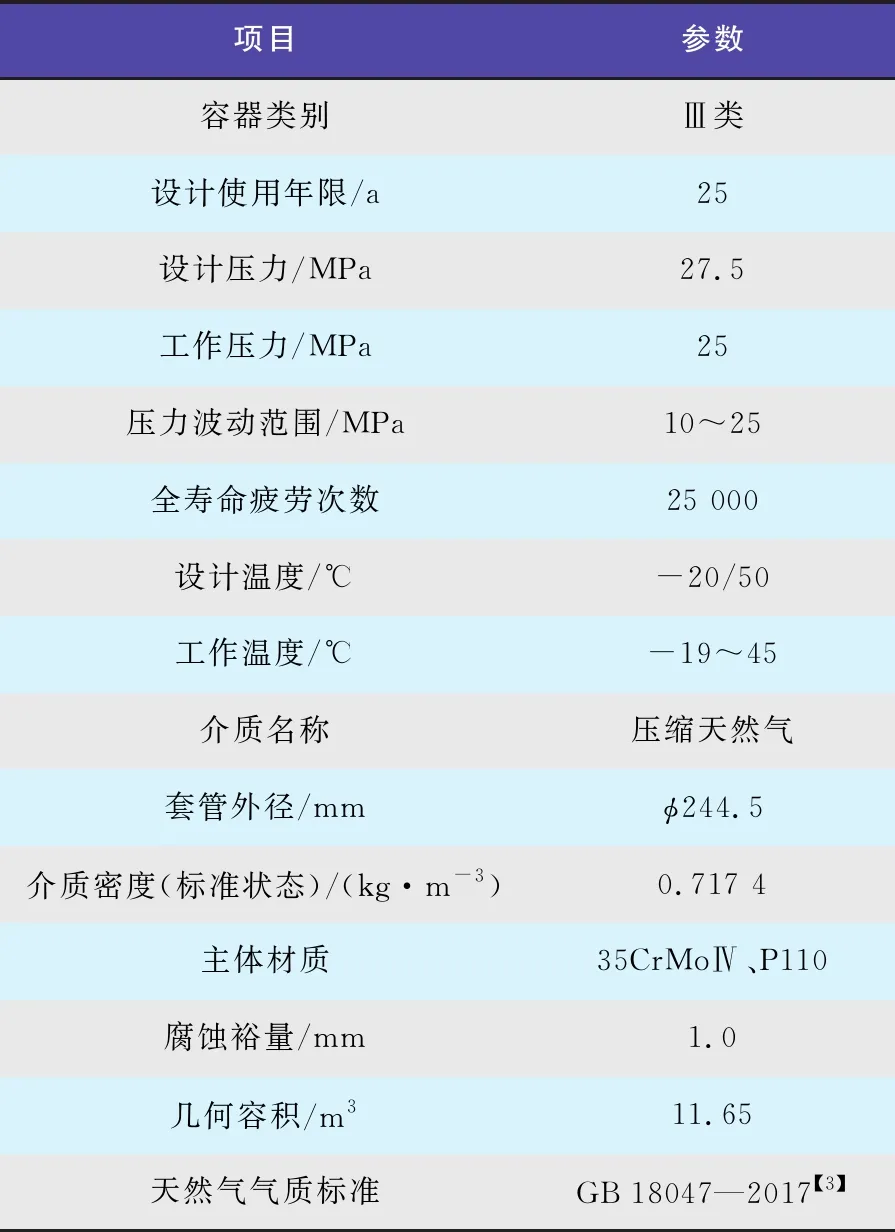

表1 储气井主要设计参数

考虑到储气井套管、接箍和井底装置下入地下后不容易再更换,设计使用年限按25 a考虑。同样因设备大部分处于地下,故不考虑地震、风和雪载荷的影响。

1.2 风险评估

储气井属于Ⅲ类容器,具有较大的安全风险,需要分析储气井使用过程中可能的失效模式,识别风险,并采取相应措施进行控制。

参照ISO 16528《Boilers and pressure vessels》—2007,同时对失效案例【4-5】进行分析,得出其主要失效模式和对应的风险控制措施如下:

1) 脆性断裂:主要考虑由低温引起,可能造成井口装置和距离地面较近套管的失效。材料需满足低温冲击韧性要求。

2) 韧性断裂:由强度不足引起。通过常规计算和应力分析计算,对结构进行应力分析和校核。

3) 超量变形接头泄漏:可能发生在螺纹连接部位。通过应力分析优化局部结构,改善应力分布,同时控制套管上紧时的预紧扭矩,避免过大扭矩造成螺纹超量变形损伤。

螺纹的泄漏较为常见。井筒深埋地下,温度变化相对和缓,当螺纹泄漏时,由于水泥环的封固,在焦耳-汤姆逊效应作用下,难以形成大面积的低温,且加气站内均设置泄漏报警,电气设施选型也均为防爆型,因此少量泄漏并不会造成灾难性的后果。

套管和接箍的螺纹连接结构,由于接箍的加强作用,在不发生失稳破裂的情况下,一定程度上可以实现 “未爆先漏”(LBB)。

4) 局部超量应变形成裂纹或韧性撕裂:通过应力分析优化结构,加强局部无损检测。

5) 腐蚀:井筒外壁涂覆防腐涂料,提高固井质量,隔绝地下水腐蚀;内壁通过控制天然气气质及设置排污口定期排污,避免底部积液。

大量案例表明:储气井运行中主要的失效模式是外壁的腐蚀,通常因固井质量不佳,导致井筒外壁腐蚀减薄而引起强度不足,直至套管断裂,储气井部分甚至整体冲出地面,从而造成天然气大量泄漏,失效后果极其严重。

6) 环境助长开裂(包括应力腐蚀开裂、氢致开裂):提高材料纯净度,严格控制天然气有害杂质含量【6】。

值得注意的是,储气井还可用于其他类型介质的储存,已建成的贵州六盘水焦炉煤气储气井介质氢气含量超过55%,正在报批公示的石油化工行业标准SH 3216—2020《储气井工程技术规范》也将氢气及混合氢气、惰性气体、空气等纳入了适用范围。

7) 弹塑性应变疲劳(低周疲劳):进行详细的应力分析,对高应力集中部位进行结构优化,提高结构的抗疲劳性能。

1.3 选材

储气井承压部分的建造主要涉及3类材料,其中套管和接箍采用无缝管材,井口装置和井底装置采用锻件,金属密封垫和紧固件一般采用锻件或棒料。储气井在建造过程中不涉及焊接、热成形等破坏材料原始热处理状态的热过程,上述元件在钢厂或专业工厂进行热处理,可获得稳定的力学性能。

TSG 21—2016《固定式压力容器安全监察规程》对套管、接箍及井口与井底装置用材料做出了一些规定。

本文案例中,井口和井底装置选用综合性能良好的35CrMoⅣ锻件,性能应不低于NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》标准的要求。

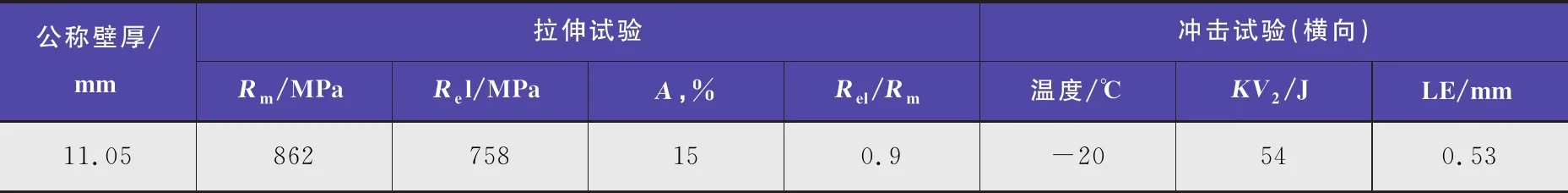

在石油行业,套管和接箍一直以来广泛采用API 5CT标准。该标准也获得了ISO组织的认可(对应ISO标准号11960)。GB/T 19830—2017等同采用了(IDT)ISO 11960—2014。本文案例选用外径为244.48 mm(9-5/8″)、材料等级为P110的无缝钢管,除按照GB/T 19830—2017《石油天然气工业 油气井套管或油管用钢管》标准订货以外,还应按照表2的力学性能要求按炉批复验材料。

表2 P110无缝管材力学性能

此外,还需满足以下要求【7】:

1) 按炉罐号进行复验,P≤0.015%、S≤0.008%(质量分数);

2) 逐根进行涡流检测,对比样管,人工缺陷应符合GB/T 7735—2016中验收等级B的要求;

3) 套管逐根测厚,每根套管的测点不少于9个(选取3个截面),实测最小壁厚不得小于10.7 mm。

压缩天然气含有硫化氢、二氧化碳等有害介质,初期这些组分含量较低,但随着长时间的使用会逐渐富集,当遇到水压试验中残留的水或者可能由于温度变化造成的过饱和水析出时,产生的酸性水会造成严重的腐蚀,尤其是应力腐蚀,可能带来灾难性后果。上述要求基于提高材料纯净度、控制屈强比、提高延伸率、提高低温韧性来保证材料的塑性和韧性,降低应力腐蚀发生的可能性【8】。

需要指出的是,由于我国幅员辽阔,北方地区冬季温度较低,为避免低温脆断,应重点关注井口装置以及邻近地面的第一根套管(单根套管长度一般在9 m以上,大于冻土层深度)【9】,必要时应将地面以下第一根套管和井口装置材料升级为低温钢。

2 结构设计

储气井结构设计包括井口装置、井身结构、井底装置3部分。

2.1 井口装置

井口装置整体位于地面以上,下部与第一根套管以圆锥螺纹连接,上部设置压力测量、排污以及天然气进、出接口。

正在起草的储气井国家标准给出了两种推荐结构:上下法兰对夹式和接箍堵头式。

井口装置的结构设计需兼顾安装、使用维护和定期检验等方面的要求【4】。本案例在接箍堵头式结构基础上,将上部锁紧压盖改为普通螺纹,以便于后续检修时拆装,接头体采用锥面密封;同时考虑定期检验中仪器的进出,松开螺纹取出接头体后井口通径不小于中部接箍内径。

2.2 井身结构

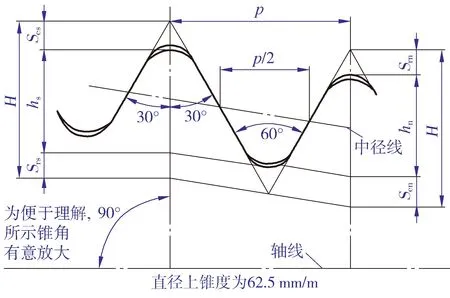

石油天然气行业中,对于采用螺纹连接形式的套管具备丰富的工程应用经验【9】,一些特殊地质条件下的套管承受的内压甚至大于68.95 MPa(10 000 psi)。本文案例选用通用性较强的标准LC长圆锥螺纹。

LC长圆螺纹加工和验收标准为GB/T 9253.2—2017《石油天然气工业 套管、油管和管线管螺纹的加工、测量和检验》,螺距为3.175 mm(8牙/″),牙顶角为60°,锥度为62.5 mm/m,牙型示意见图2。牙顶和牙底采用圆角过渡,可有效降低应力集中,提高结构疲劳强度【10-12】。

图2 长圆螺纹牙型示意

当用于储存氢气等分子半径较小、渗透性较强的介质时,需采用特殊气密封扣型。

2.3 井底装置

井底装置与制造单位的固井工艺直接相关,为保证良好的固井质量,采用“正循环”【13】全井段封固固井工艺。井底装置内部设计为方便固井时用钻杆打开的单向流动结构,同时外形轮廓设计应考虑减少下入时的阻力。井底装置内部结构涉及专利技术,此处不再展开详述。

还有一种“置换法”固井工艺,采用类似直段带螺纹的成形封头形式的井底装置,无削弱静强度和疲劳强度的中心开孔,可通过固井工艺的改变实现全井眼泥浆替换,现场组装顺序与“正循环法”略有不同,此处不再赘述。

3 应力分析及疲劳评定

储气井压力波动范围为10~25 MPa,全寿命压力波动次数为2.5×104次,应进行详细应力分析和疲劳评定,并对其中螺纹连接结构予以特别关注。本文案例采用Ansys软件对储气井进行有限元数值模拟,按照JB 4732—1995(2005年确认) 分析设计标准进行应力分类与评定。

3.1 模型及边界条件

储气井结构承受的主要载荷为内压。为便于分析,减少计算工作量,将储气井结构划分为5个部分建模:套管、井口装置上接头体、井口装置压盖和接箍、井底装置以及套管接箍。建立的计算模型见图3。

图3 计算模型

根据JB 4732—1995(2005年确认)分析设计标准第5.1~5.3节的规定【14】,结构在进行分析计算时,一般需要考虑4种载荷工况,即设计载荷工况、工作载荷工况、疲劳载荷工况和水压试验载荷工况。对于储气井而言,由于设计载荷工况比工作载荷工况参数更高,因此工作载荷不再单独进行计算。

模型相关信息如下:

1) 套管采用六面体二阶单元Solid186,对称边界,约束轴向位移。

2) 上接头体采用六面体二阶单元Solid186和Solid187,对称边界,约束底部上端面轴向位移。

3) 井口装置压盖和接箍采用轴对称单元Plan182,对称边界,约束上接箍下端面轴向位移。压盖下端面加载等效压力。

4) 井底装置采用六面体二阶单元Solid186,对称边界,约束轴向位移。

5) 套管接箍采用六面体二阶单元Solid186,对称边界,约束结构下端面轴向位移。

螺纹连接按照SY/T 5412—2016标准要求的咬合长度等效为过盈配合。

3.2 结果及评定

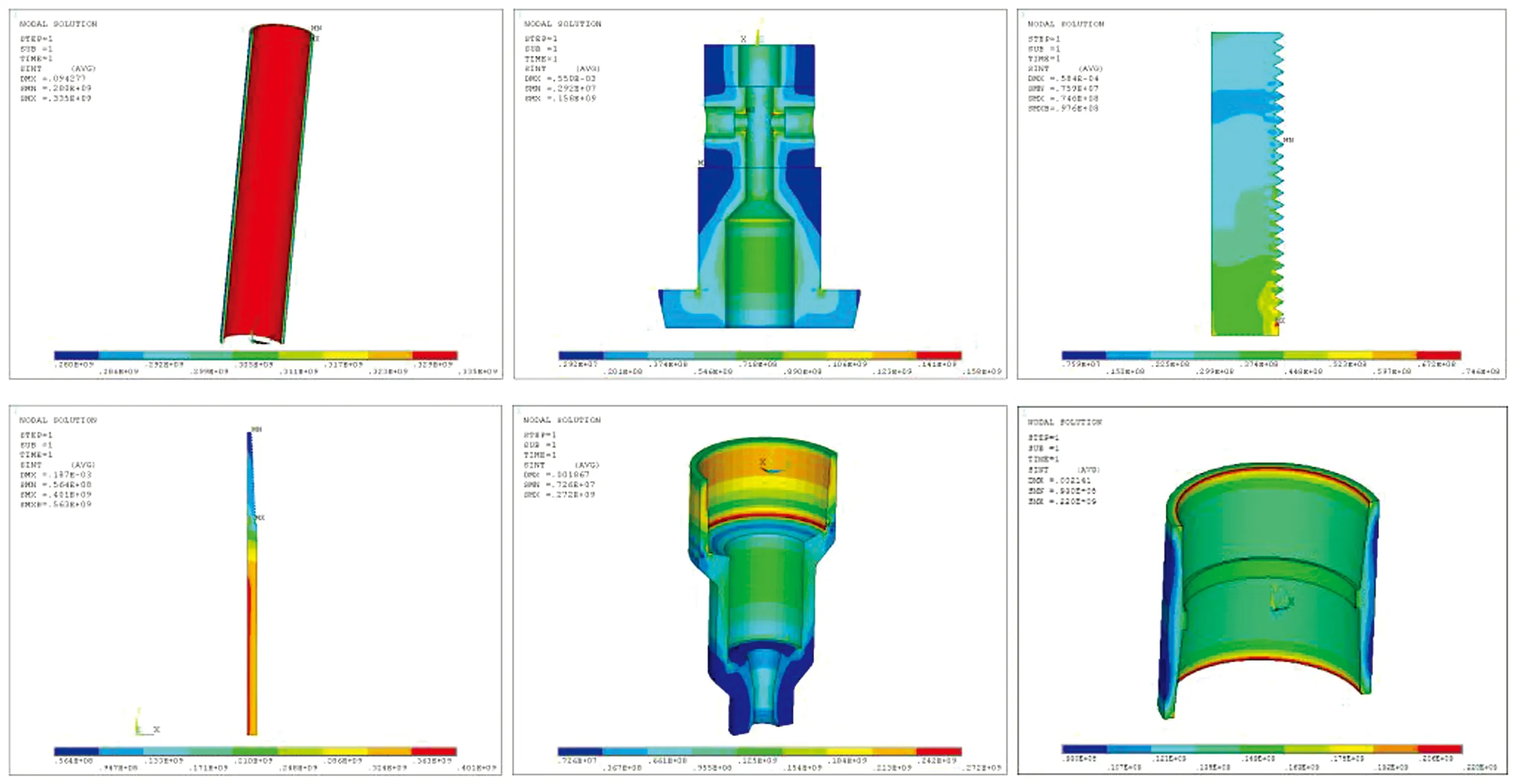

限于篇幅,下面仅列出设计载荷工况下应力云图(见图4)。

图4 设计压力载荷工况应力云图

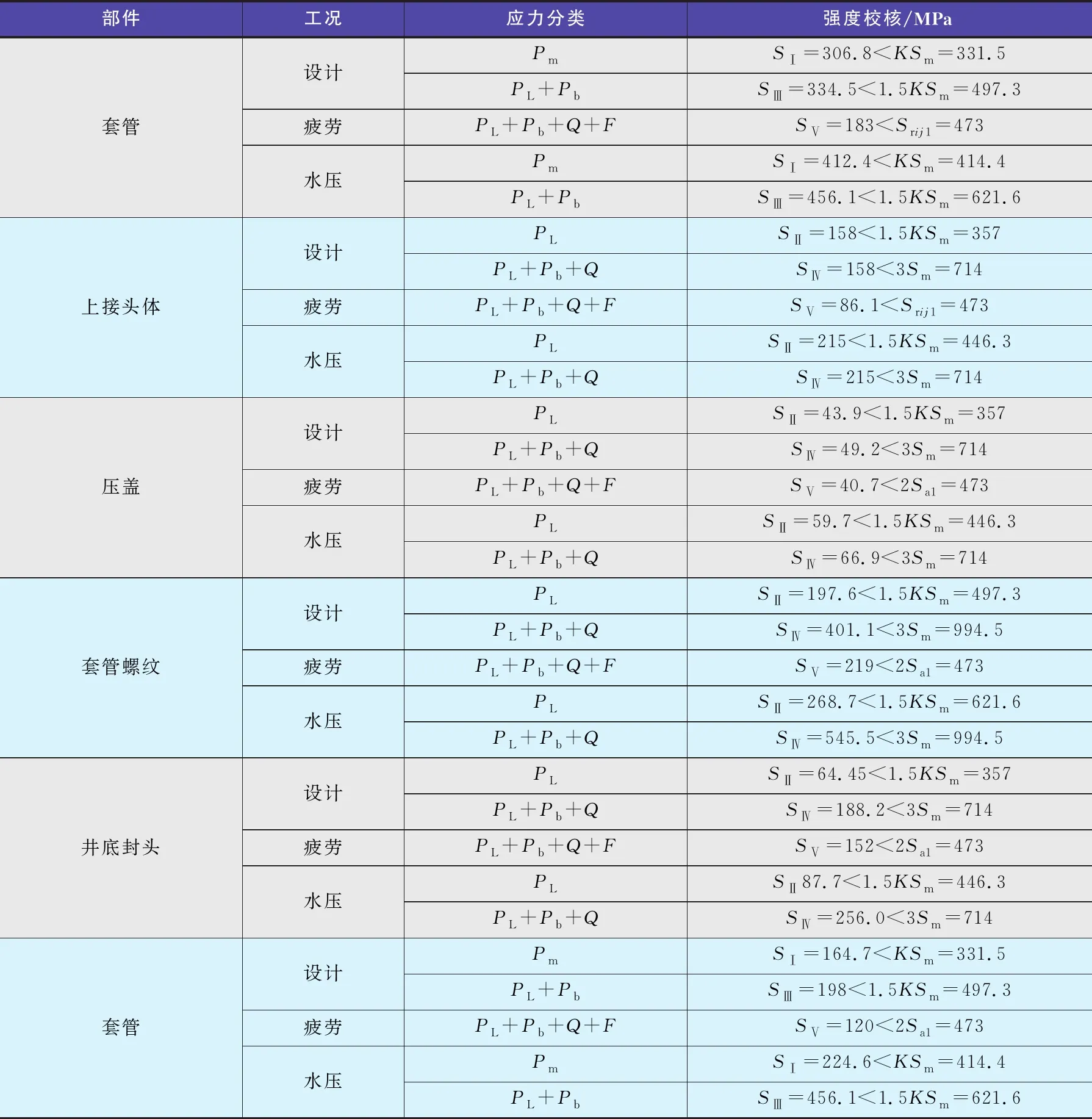

对高应力集中区进行应力分类及评定,评定结果见表3。表3中计算公式符号的解释详见JB 4732—1995(2005年确认)(钢制压力容器-分析设计标准》中的应力分类法,取自于标准表5-1和第5.3.1~5.3.5条。

表3 应力分类及评定

从图4可以看出,螺纹连接部位存在明显应力集中。

4 制造及安装

储气井的制造和安装分为厂内加工和现场安装,其中套管和接箍采购成品后进行检验及性能复验,井口和井底装置定制锻件毛坯后加工至图纸尺寸。

储气井现场施工主要包括钻井、套管组装和固井等3个步骤。

4.1 钻井

储气井的钻井深度一般小于300 m,受限于加气站场现场条件一般不再进行专门的地质勘查。钻井过程一般采用硬质合金牙轮钻头,个别地质较为特殊区域需采用金刚石PDC钻头以及水基钻井液。

钻井施工时,对地表较为松软的地层应进行加固,表层固井长度不小于8 m,固井验收合格后再继续钻进。当钻遇不稳定地层等情况时,应采取措施进行封堵或加固。

钻井过程中应详细记录井径、井斜及井深,严格控制井斜不大于2°,裸眼井直径应大于套管60 mm 以上,井深应大于井筒总长度3 m以上。

4.2 套管组装

套管组装时,首先下入的是井底装置,再依次下入井筒套管和接箍,并利用吊钳等专用工具按规定扭矩进行预紧【15】。

套管对扣前应对螺纹进行清洗和检测,并均匀涂抹螺纹密封脂。上紧扭矩按SY/T 5412—2016表A.1(续)控制在11 250~18 750 N·m范围内,推荐扭矩15 000 N·m。套管旋合时,当余扣≤2扣而实际扭矩仍小于下限扭矩值,或者实际扭矩已达上限值而余扣还大于2扣时,均应更换新套管。

由于在钻井过程中需要注入钻井液用于循环携带岩屑,而井眼深度一般均位于地下水位以下,故套管和接箍在下入过程中一直浸泡在钻井泥浆液中,为避免腐蚀,套管和接箍外壁应提前进行防腐处理。

为保证井筒位于正中,下入套管过程中应根据地质情况安装扶正器,一般每2~4根套管加1个扶正器。套管下至井底时,应将最后1根套管接箍挂座于卡盘扶正器上,居中固定。

全井螺纹接头共有约60对,为确保组装质量,此时可临时安装井口装置进行一次耐压试验,观察是否存在压力下降或其他异常情况。

4.3 固井

固井的基本原理是通过管内注入油井水泥,使水泥从井筒内部流过后从底部外壁与井壁之间的环形空间向上返出,等待一段时间凝固后即可实现封固。为确保良好封固,本文案例采用正循环法全井段固井工艺。

固井前应配制固井水泥并进行凝固试验,同时循环泥浆清洗井眼确保井眼畅通;固井液密度应≥1.75 g/cm3,并应连续泵注,避免停泵造成水泥浆沉降絮凝;实际水泥用量应大于理论计算量;入井和出井水泥浆密度差值应不大于0.10 g/cm3。当气温低于0 ℃时,不得进行固井作业。

固井完成后应进行固井质量检测,按SY/T 6592—2016《固井质量评价方法》和SY/T 6641—2017《固井水泥胶结测井资料处理及解释规范》进行,采用声幅曲线(CBL)评价水泥胶结质量,对水泥环胶结质量、井筒与固井水泥环以及固井水泥环与地层之间两个圆柱形交界面的结合程度进行评价,要求:CBL≤20%,质量级别应不低于Ⅱ级,“良好”级别井段占比应大于60%,表层段固井质量应全部达到“中等”以上,不得存在“差”级别【16-17】。

5 耐压及严密性试验

固井完成并经检查合格后,需要安装井口装置,进行耐压试验和泄漏试验。

5.1 耐压试验

按照SY/T 6535—2002《高压气地下储气井》标准并参考正在制定的国家标准征求意见稿,对储气井以37.5 MPa(1.5倍工作压力,约合1.36倍设计压力【18】)进行耐压试验。试验介质为清水。由于已经完成了固井,难以对地下部分开展检查,因此主要对地上部分进行检查,确认有无渗漏和可见变形,同时关注试验过程中有无异常的响声。对于井下部分,延长保压时间至2 h,通过观察压力变化判断是否存在泄漏。

试验结束后应尽快排净积水,同时利用排污管充入高压干燥氮气对井筒,特别是底部进行吹扫干燥。

5.2 严密性试验

基于行业习惯,考虑介质危险性较大、存储压力较高、存储量较大等因素,参考SY/T 6535—2002标准【18】规定,耐压试验合格后,采用干燥空气进行严密性试验。试验过程应逐级缓慢升压,保压24 h,排除因温度影响造成的压降后,压降不大于1%即为合格。

按照GB 50156—2012(2014版)标准13.4.6条第3款的要求,在以上工作全部完成后,储气井组还应在井口装置下端面至地下埋深不小于1.5 mm、以井口中心线为中心且半径不小于1 m的范围内,采用C30钢筋混凝土进行加强固定。

6 结语

1) 储气井虽然已于2008年纳入特种设备监管,并在TSG 21—2016《固定式压力容器安全技术监察规程》中对于材料和监检提出了一些要求,但具体执行中还是存在一些问题,需要更深入的研究和更多工程实践来验证。

2) 储气井套管和接箍材料广泛采用TP80CQJ和P110,其中TP80CQJ是SY/T 6535—2002标准推荐牌号,但无论是TP80CQJ还是P110,均仅为与强度等级相关的命名,对除硫磷以外的化学元素成分并无要求。套管和接箍的性能直接关系到储气井的安全性,建议有关部门尽快起草储气井专用套管和接箍标准或专项技术条件。

3) 有限元分析结果显示,套管螺纹连接部位尤其是啮合齿根部存在高应力集中,应在使用维护和定期检验中予以关注。

4) 行业标准和正在制订的储气井国家标准均要求在固井完成后再进行耐压试验,但固井完成后由于水泥环的影响,将难以开展检查,如果发现泄漏也难以进行处理,建议在固井前增加一次耐压试验,检查排除螺纹连接可能存在的泄漏隐患。

5) 储气井技术源自石油天然气行业,涉及多个专业,其设计不应局限于承压壳体,还应关注钻井、套管组装、固井等,特别是固井质量的好坏直接关系到设备能否长周期安全运行,在设计阶段应编制固井工艺,对各项技术要求给予明确。