离心压缩机变工况轴向力的研究

熊奥博

(中国石化工程建设有限公司,北京 100101)

离心压缩机是石油化工装置中常见的关键设备,其安全稳定运行对于装置生产至关重要。在压缩机联锁停机的事故案例中,轴位移过大是较为常见的一类原因,而轴向力大幅偏离正常值往往是导致轴位移过大的主要原因【1】。

通过研究轴向力的影响因素,分析变工况下轴向力的变化情况,可为离心压缩机轴向力平衡措施的相关设计和实际生产运行提供借鉴。

1 叶轮轴向受力理论计算

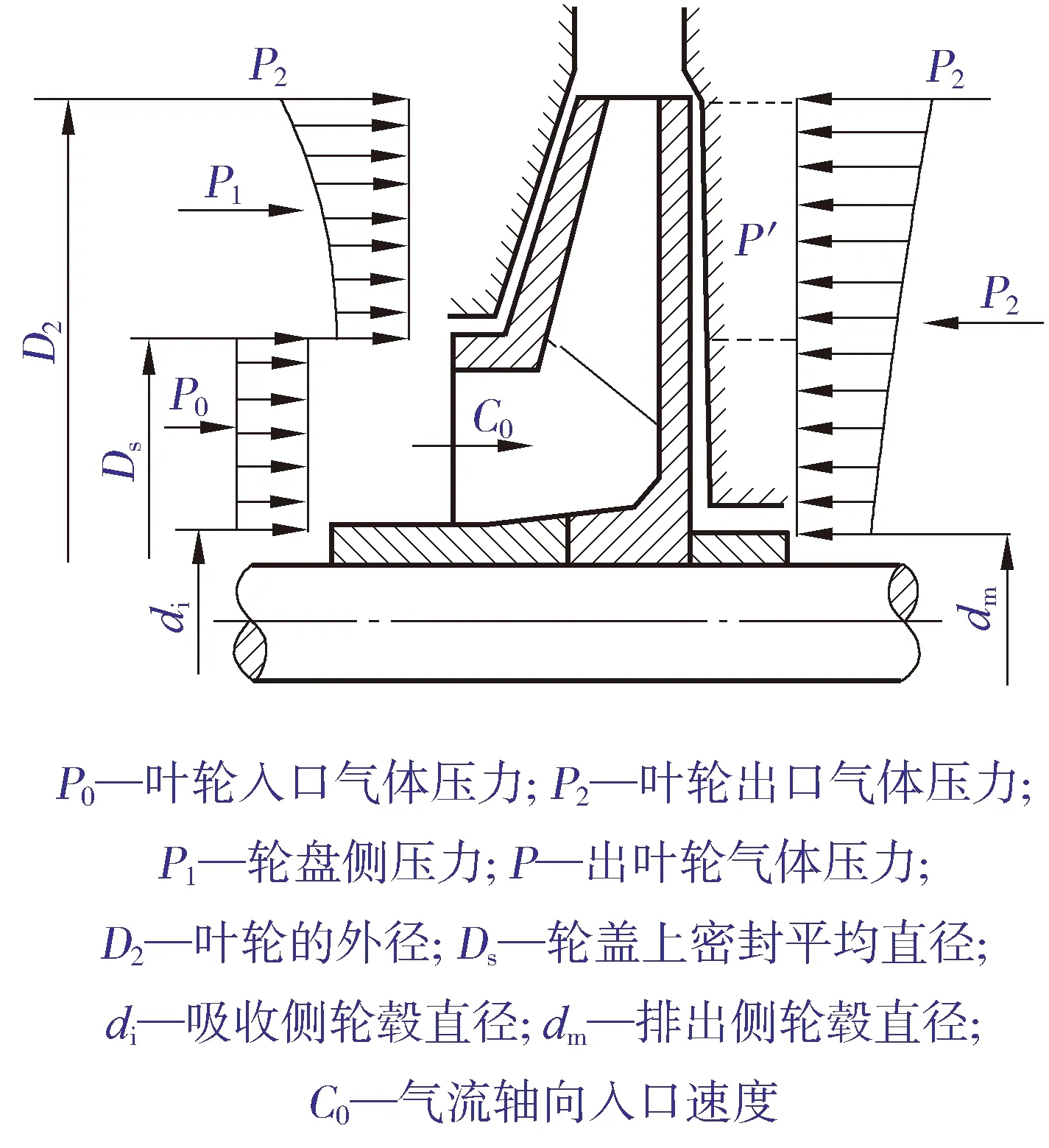

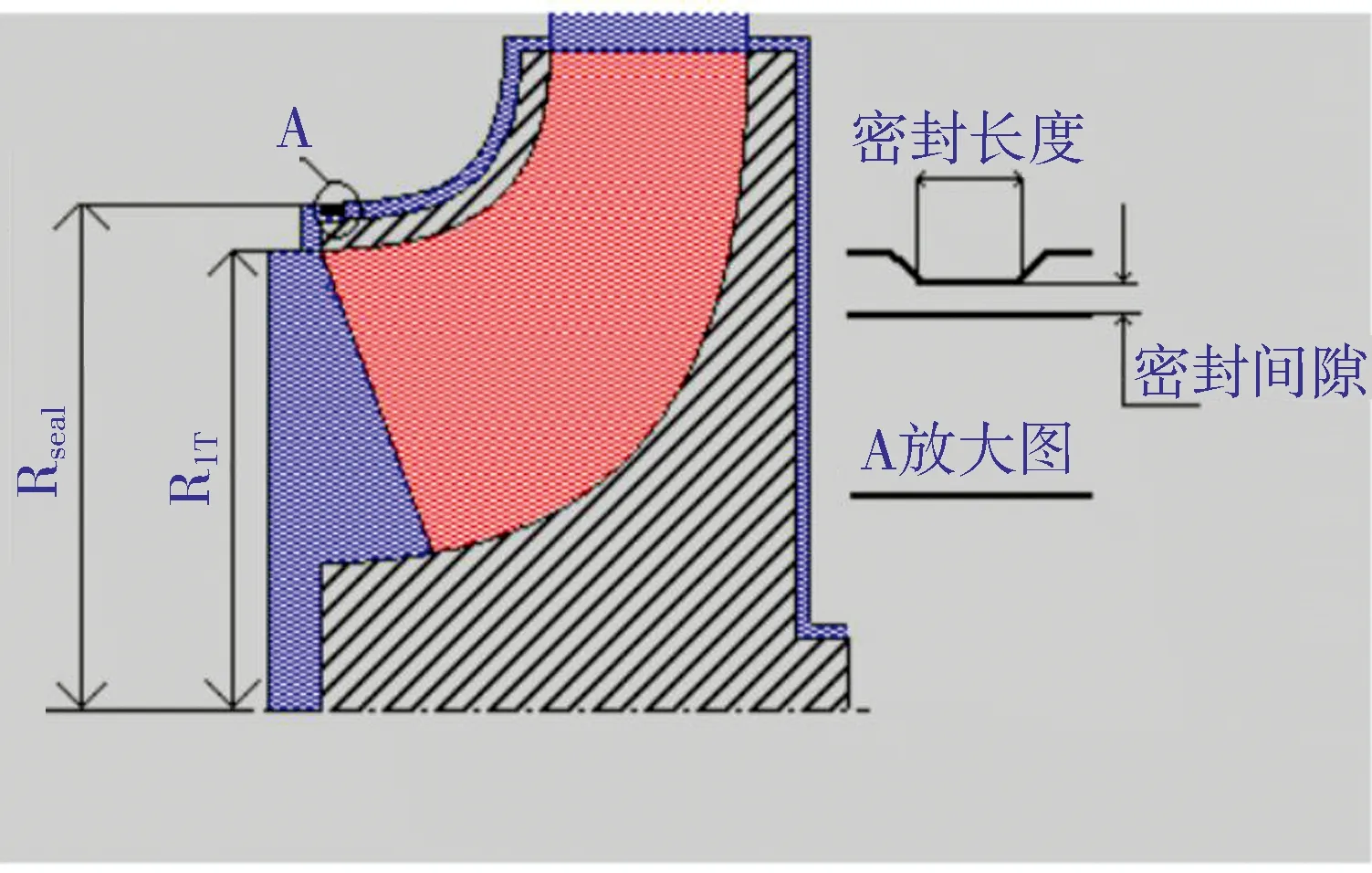

典型的闭式叶轮轴向受力见图1。

图1 闭式叶轮轴向受力

常用的理论简化公式为:

(1)

式中:Fax——整个叶轮的轴向推力,N;

Ds——轮盖上密封平均直径,m;

d——近似为轮毂直径,m;取di=dm=d;

P2——叶轮出口气体压力,Pa;

P0——叶轮入口气体压力,Pa;

G——质量流量,kg/s;

C0——气流轴向入口速度,m/s。

经验表明:式(1)可在一定范围内(低压情况)估算轴向力大小,但由于忽略了轮盘、轮盖与定子间隙内气体泄漏量的影响,以及假定了轮盘侧和轮盖侧的气体压力分布一致,使得利用该式分析高压离心压缩机时存在较大误差【2】。

2 转子模型及轴向力分析

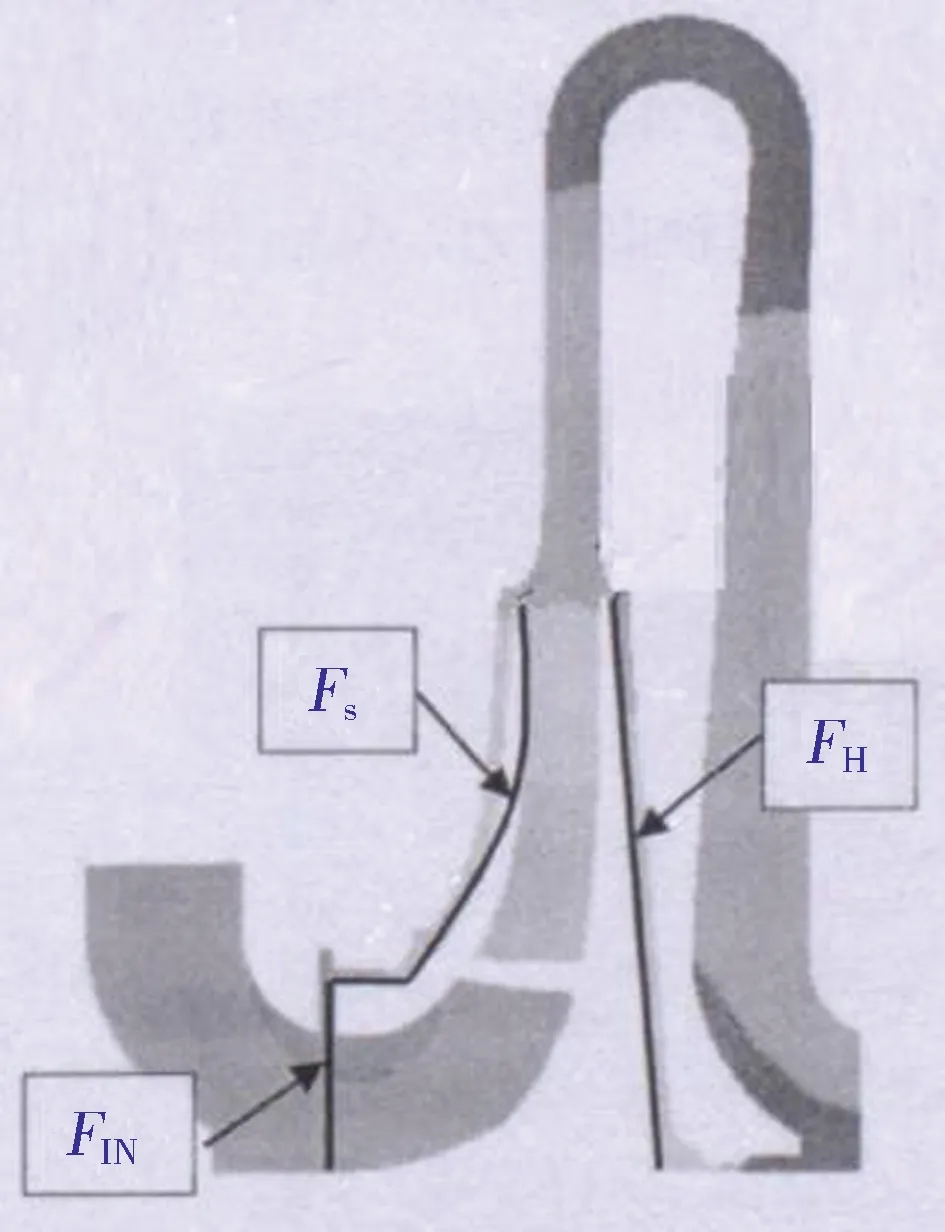

借助NREC Compal软件对转子轴向力进行研究,该软件的模拟计算结合了一般数值计算方法和CFX全流道模拟的优点,同时可对轮盘、轮盖侧的密封进行建模,并可模拟平衡盘的平衡效果。具体计算方法为:将压力沿围绕叶轮的控制体积进行积分,获取叶轮周围各区域的气动推力,最终计算得出较为准确的压缩机转子轴向力。叶轮受力示意见图2。

图2 模拟计算叶轮各部位受力

故整个叶轮的轴向力Fax为:

Fax=FH-FS-FIN-Gc0

(2)

式中:FH——轮盘侧气动推力,N;

FS——轮盖侧气动推力,N;

FIN——入口处气动推力,N。

以八级叶轮直排布置机型为参照原型建立的转子二维模型如图3所示,其中包括了各级叶轮、扩压器、弯道与回流器、末级蜗壳,以及轮盖密封、级间密封和平衡盘(管)等。

图3 Compal软件中转子二维模型

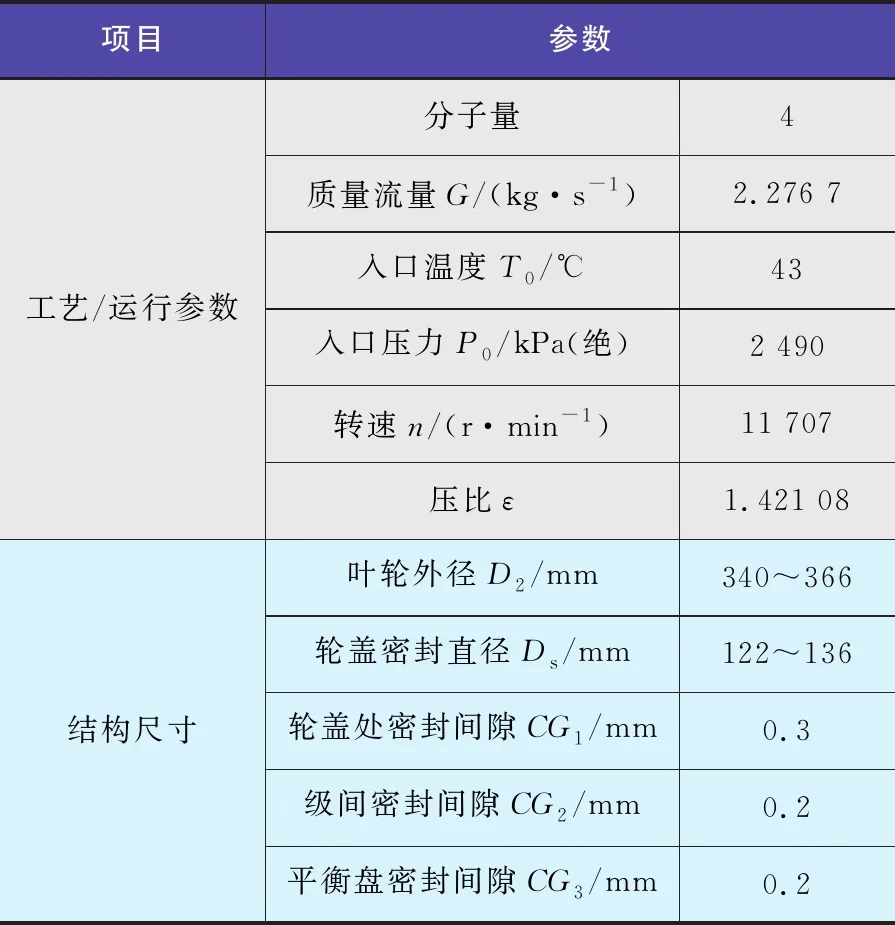

该压缩机的主要结构尺寸及基准工况(正常操作工况)工艺/运行参数见表1。

表1 主要结构尺寸及基准工况工艺运行参数

密封间隙以轮盖处CG1为例,示意如图4所示。

图4 密封间隙示意

在此需指出的是:为更好地设计平衡盘组件的尺寸,在图3的模型之前,首先建立一个无平衡盘组件的模型,获取总轴向力;然后以平衡盘平衡掉70%左右轴向力为据【1】,完善得到图3模型。

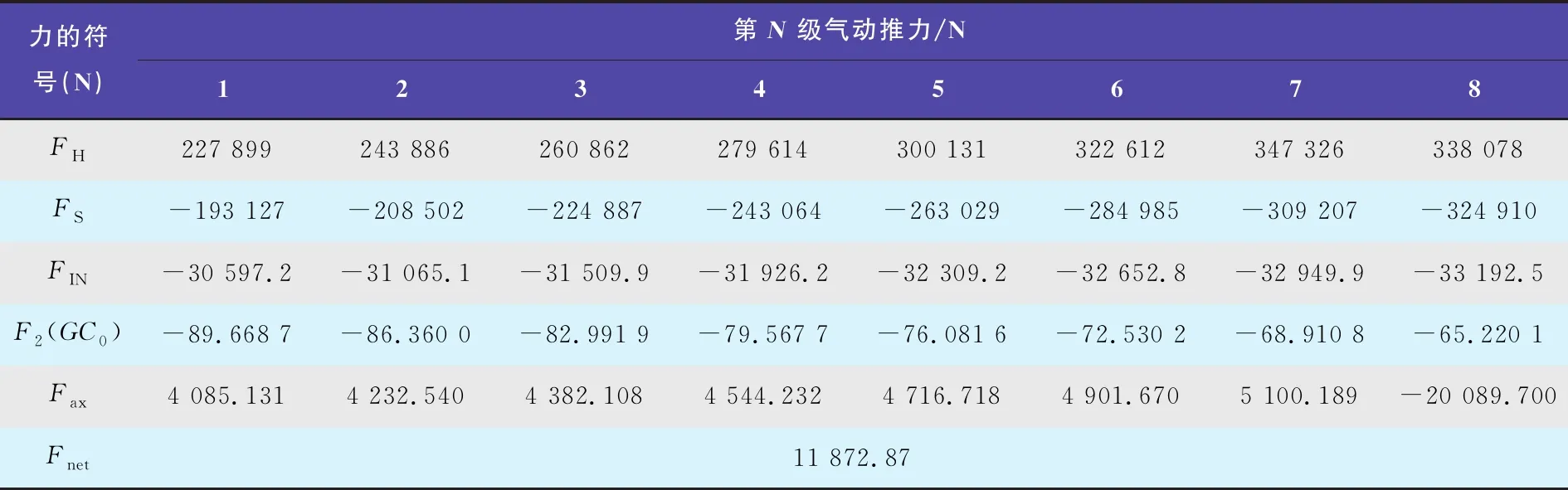

基准工况的各级叶轮气动推力见表2,其中前7级叶轮的轴向力方向均由轮盘侧指向轮盖侧,第8级叶轮及平衡盘组件的整体轴向力方向则相反。由此计算得出,整个转子的残余轴向力Fnet=11 872.87 N。

表2 基准工况各级叶轮气动推力

3 变工况轴向力研究

实际运行中,压缩机的运行状态受诸多因素影响,往往是动态变化的。常见的导致轴向力增大的因素(非预期变工况)大致有:压缩机进出口压力变化、轮盖密封或级间密封损坏、平衡盘组件损坏等。

下面就相关研究情况进行详述。

3.1 压比

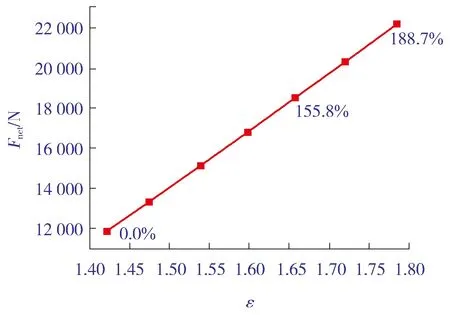

基准工况整机压比为ε0=1.421 08,通过调整压缩机转速得到不同的压比值,相应的各级叶轮轴向力Fax及转子残余轴向力Fnet结果见表3 及图5。

图5 残余轴向力Fnet随压比ε的变化情况

表3 压比变化时的轴向力

由图5和表3可知:

1)Fnet与ε近似呈线性正相关;

2) 当压比增幅为基准工况的16.6%(即压比为ε4=1.657 45)时,残余轴向力增幅已达55.9%;

3) 当压比增幅为基准工况的25.5%(即压比为ε6=1.783 55)时,残余轴向力增幅达86.7%,此时推力轴承负荷已接近理论临界值。

当然,通常压缩机下游工艺管线上设置有安全阀,其定压为1.1倍的最大工作压力,结合上述结果可知,当安全阀起跳时,残余轴向力增幅约为34%。

通过对比软件模拟与理论公式的计算结果发现,虽然两者的残余轴向力绝对值Fnet有偏差【3】(研究表明理论公式计算结果约为Compal软件及CFX软件模拟计算结果的50%),但Fnet随ε的变化规律及正相关参数几乎是一致的。通过推导理论简化式(1)易得:

(3)

因轴向分动量导致的冲力Gc0只占Fax的不到2%,可近似忽略,故可得:

(4)

对整个转子而言,亦有:

(5)

γ——压比增量,%;

ε0——基准工况初始压比值。

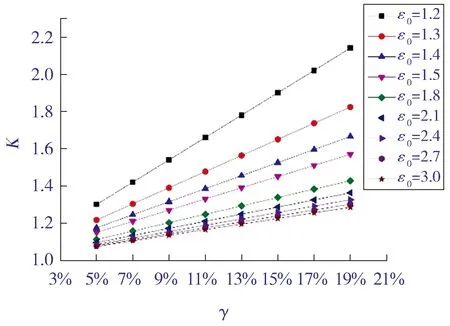

图6 K随γ的变化

图6绘制了初始压比值ε0在1.2~3.0、压比增量γ在3%~21%范围内的轴向力增幅情况,由图6可知:

1) 残余轴向力的增幅K与压比增量γ近似呈线性正相关,且随着初始压比值ε0的增大,斜率迅速减小。即对于低压压缩机而言,因变工况压比升高导致的轴向力增幅,比高压压缩机更明显。

2) 对于初始压比值ε0高于1.5的压缩机,在压比增量γ不超过20%的范围内,其最大轴向力将不高于1.5倍的初始轴向力。

3.2 密封间隙

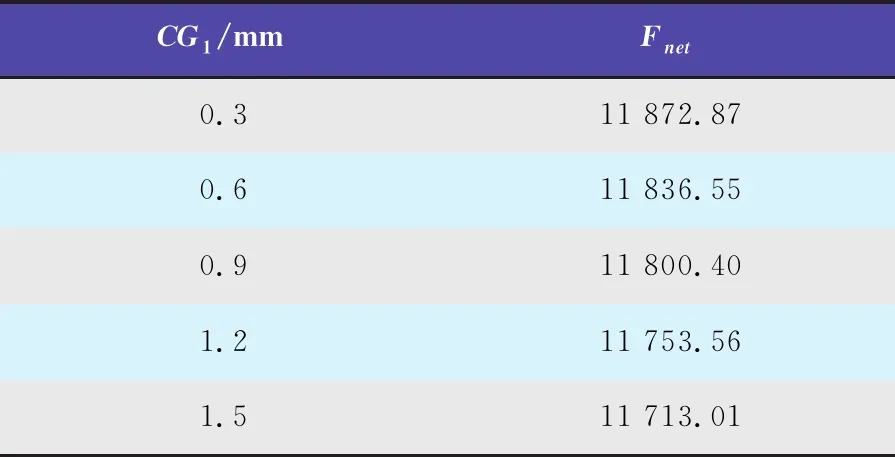

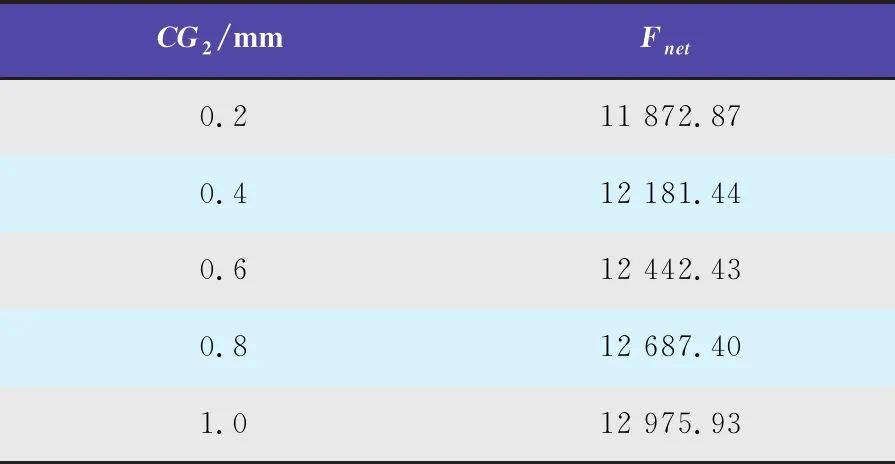

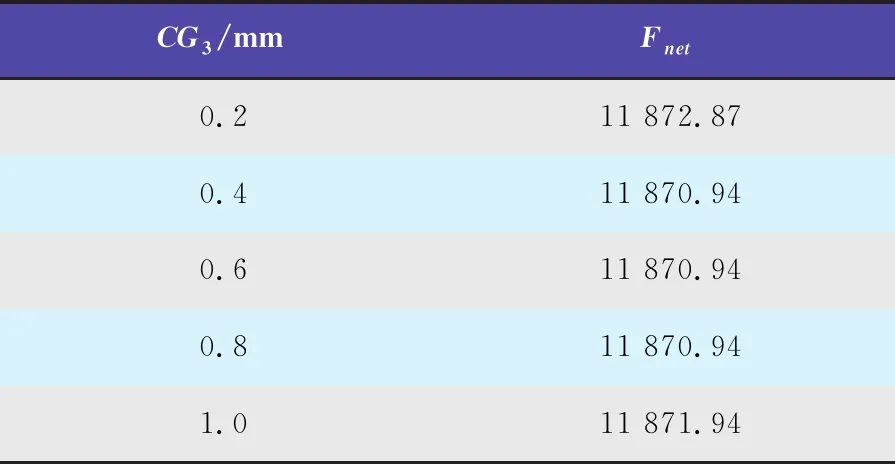

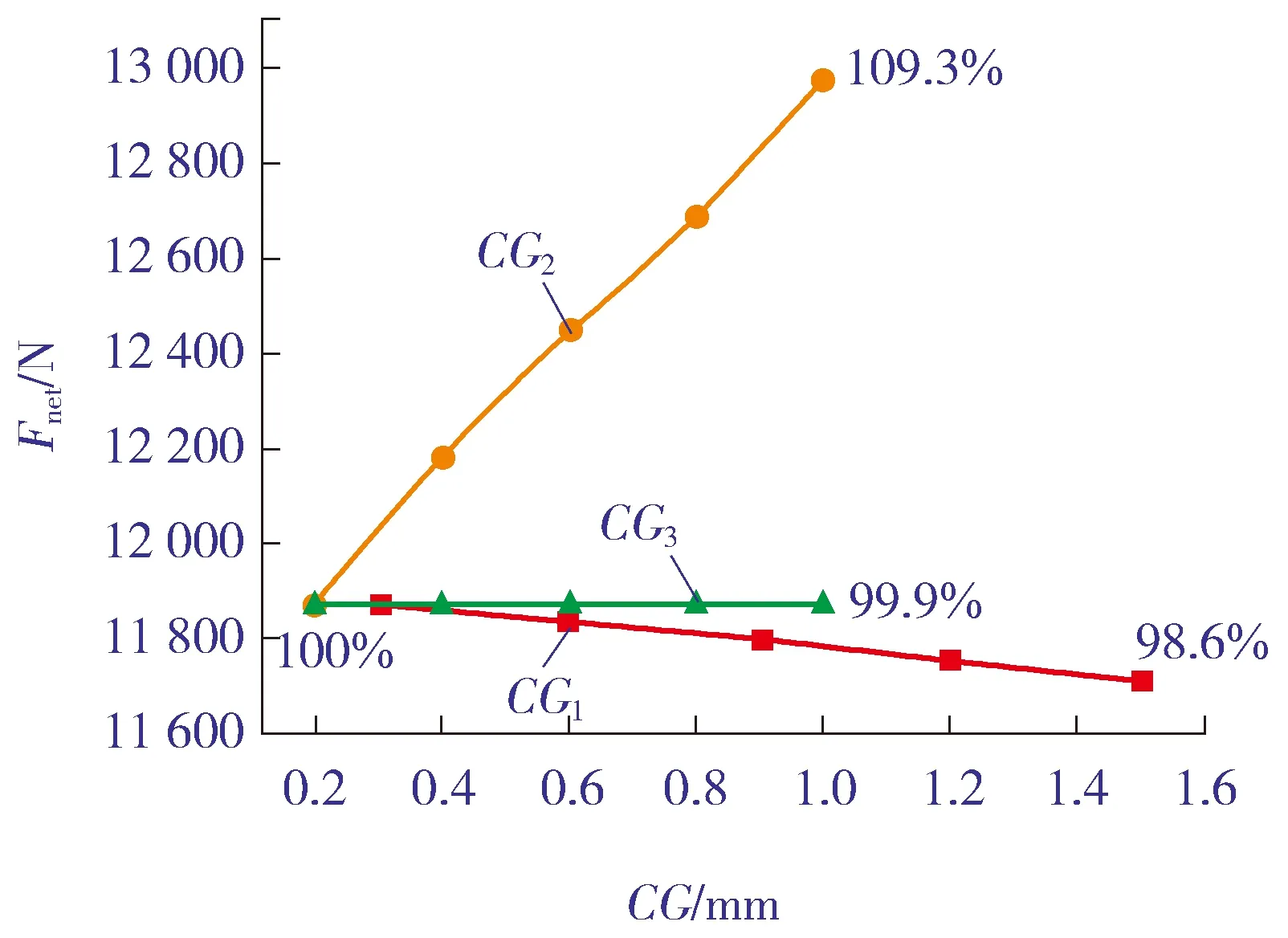

基准工况轮盖处密封间隙CG1、级间密封间隙CG2、平衡盘密封间隙CG3分别为0.3、0.2和0.2 mm。现分别模拟各处密封磨损情况,研究轴向力的相应变化,结果见表4~表6及图7。

表4 轮盖处密封间隙CG1变化时的轴向力

表5 级间密封间隙CG2变化时的轴向力

表6 平衡盘密封间隙CG3变化时的轴向力

图7 Fnet随CG的变化

根据图7和表4~表6中的信息,同时结合分析过程详细数据,基于本模型,可得下列结论:

1) 级间密封磨损导致的间隙增大,将引起叶轮各区域气动推力(FH、FS、FIN)的升高,而轮盘侧气动推力FH的增值更为显著,故叶轮轴向力增大,继而整个转子的轴向力上升。当间隙值达1.0 mm时,转子残余轴向力Fnet增幅约为9.3%。

2) 轮盖密封间隙增大,将导致叶轮各区域气动推力(FH、FS、FIN)的微小下降,因轮盘侧气动推力FH的降低趋势更为明显,故叶轮及转子轴向力减小,但降幅不明显。当间隙值达1.5 mm时,转子残余轴向力Fnet约为初始值的98.6%。

3) 改变平衡盘密封间隙,轴向力几乎无变化。

可见,级间密封间隙的变化,相对轮盖密封和平衡盘密封的变化而言,对轴向力的影响更大。

4 轴向力的控制及应对措施

正如前文所述,离心压缩机的运行状态是动态变化的,往往需要在非设计条件、甚至极端条件下运行。各种变工况下轴向力的合理控制,是保证压缩机安全平稳运行的前提。

目前,常见的轴向力控制(平衡)手段主要是叶轮对置或分段对置、采用平衡盘等,残余轴向力靠推力轴承承载【4】。如果非正常工况下残余轴向力超出轴承的承载能力,或者机组润滑油油品恶化致使轴承承载能力大幅降低,都将导致轴瓦损坏、轴窜量加剧,乃至严重事故。为此,可通过采取设置轴位移和轴承温度等监测仪表的措施,判断压缩机运行状态,并适时发出报警或停机信号,以避免故障的发生。

5 结论及展望

5.1 结论

结合模拟计算软件,分析离心压缩机轴向力的影响因素,通过对压比、密封间隙等的研究,得出如下结论:

1) 残余轴向力的增幅K与压比增量γ近似呈线性正相关。对于低压压缩机而言,因压比升高导致的轴向力增幅比高压压缩机更明显。

2) 对于初始压比值ε0高于1.5的压缩机,在压比增量γ不超过20%的范围内,其最大轴向力将不高于1.5倍的初始轴向力。

3) 级间密封磨损导致的间隙增大,将一定程度地导致残余轴向力升高。轮盖密封和平衡盘密封间隙的变化,对轴向力的影响相对较小。

5.2 展望

从长周期运行和经济效益角度考虑,压缩机非计划停机是应当尽可能避免的。如何对轴向力进行动态平衡和控制,尤其是对非预期的轴向力大幅增量进行“自我消除”,是压缩机行业的重要研究课题。在后续工作中,可从如下方面展开深入研究:

1) 由于润滑油品质下降或推力瓦长期积累的磨损是导致推力轴承油膜失效的常见诱因,因此,可进一步研究油膜刚度的变化机理及其对轴向力平衡的影响。

2) 探索离心压缩机转子残余轴向力的“自平衡”方法和可行性。