薄宽冷轧带钢局部板形屈曲行为解析研究

李 罗

(河钢唐钢冷轧薄板厂,河北 唐山 063000)

1 薄宽冷轧带钢板形屈曲研究现状

1.1 屈曲原理

板形控制过程是根据带钢的横向厚度差或在线板形状态有效地调整横向载荷间隙,只要能明显改变载荷间隙的横向分布趋势,如轧辊倾斜、弯辊、轧辊偏移、特殊轧辊剖面、轧辊交叉、液压膨胀辊以及精细冷却段,就可以采用轧机的任何调整方法。随着用户要求的不断提高和板形质量的不断提高,板带宽度越来越宽或越来越薄,在大多数制造业中发挥着越来越重要的作用。目前,单一板形法或单一调整模式无法调整的较复杂板形缺陷开始频繁出现,不可避免地影响带钢在线板形精度和离线轧制质量。因此,针对当前超薄宽带钢局部板形缺陷,必须不断提出新的板形控制策略。

1.2 研究方向与成果

冷轧超薄带钢在电子、仪器等行业有着广泛的应用,其生产一直是金属轧制领域的生产厂家和研究人员关注的重点。随着冷带轧机对轧制质量和生产率的要求越来越高,冷轧板形尺寸要求较高的薄带钢的数学模型已成为轧制过程中的一个关键问题。这些模型的一个主要部分涉及带钢和轧辊的变形,以及变形带钢的板形和板形。轧辊变形模型的发展可分为简单梁模型、狭缝梁模型和有限元分析模型。有限元模型和数值方法对板带轧制过程进行了分析,提高了板形和断面的模拟精度。然而,有限元分析相当复杂,可能有一个收敛问题,这是很难用于在线控制薄带轧制。考虑板带轧制变形的影响函数法可直接应用于板带轧制控制,特别是板形控制。

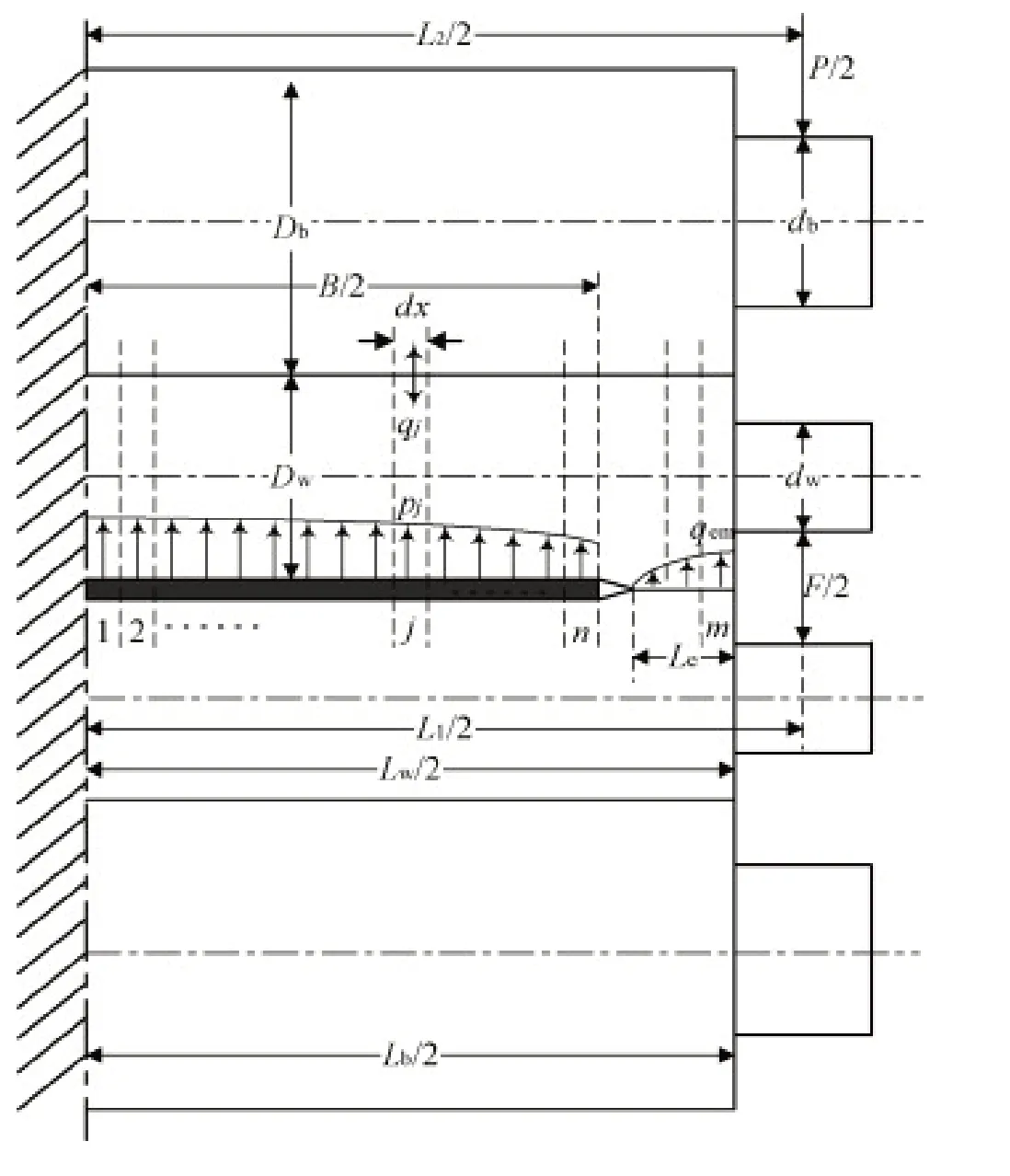

在薄带钢的实际轧制中,如图1所示。

如果薄带钢很薄,上下工作辊可能在带钢边缘以外相互接触。m和n分别是沿半辊筒和半带宽的板坯单元数。Dx是各单元的宽度,wD是工作辊的直径,bD是支承辊的直径,wD是工作辊辊颈的直径,d b是支承辊辊颈的直径,d w是工作辊辊身的半宽度,bL是支承辊辊身的半宽度,f是弯曲力,p是轧制力,qj是工作辊与支承辊之间的中间力,pj是轧制力,q em是上下工作辊之间的边接触力,B是带钢的宽度,1L是工作辊弯辊筒之间的中心距离,2L是辊身与辊边接触长度之间的中心距离。基于狭缝梁理论,采用影响函数法对薄带钢冷轧过程进行了计算。对工作辊边缘吻合与不吻合时的受力和板形进行了比较。分析了压下率和摩擦系数对冷轧薄带钢的影响。该模型对提高冷轧薄带钢板形质量具有一定的参考价值。在此基础上,建立适用于工作辊边缘吻合与否的综合模型。

图1 四辊轧机工作辊的边缘接触

2 薄宽冷轧带钢板形屈曲行为解析

2.1 方案设计

由于轧机在轧辊跨度中间的对称性,计算过程涉及轧辊系统的一半。如图1所示,将辊筒和带钢的一半分成m和n个板坯单元。轧制压力、工作辊与支撑辊之间的压力以及上下工作辊之间的压力在每个元件中是均匀的,这些压力被施加在每个元件中间的集中载荷所代替。通过计算弯曲和剪切力引起的轧辊挠度,得到了变形工作辊和支承辊的辊型。工作辊与支承辊之间、工作辊与带钢之间以及上下工作辊之间的接触区域出现的扁平化引起的局部变形被加到轧辊挠度中。

工作辊在弯剪力作用下的挠度可以用单元i处工作辊的垂直位移来描述:

其中y w(i)是工作辊在单元i处的垂直挠度,gw(,i j)是轧制力产生的弯剪复合力对工作辊挠度的影响函数,g wf(i)是弯辊机构产生的力对工作辊挠度的影响函数,k代表上下工作辊之间压扁引起的边接触长度的最小单元数。

2.2 解析结构分析

当带钢进出口厚度分别为0.2mm和0.12mm时,摩擦系数为0.1,带钢宽度为160mm,工作辊弯曲力为零。如带钢出口厚度沿带钢宽度的分布以及工作辊与支撑辊之间、上下工作辊之间、工作辊与带钢之间沿工作辊辊筒有无边缘接触的比力分布。结果表明,由于工作辊边缘吻合,接近辊筒边缘的中间力增大,接近带钢边缘的轧制力减小。轧辊辊身边缘的最大边缘接触力大于支承力和工作辊中间力,这将导致工作辊在该区域的进一步磨损。上下工作辊之间的边缘接触力接近轧制力的11%。在不施加工作辊弯辊力的情况下,由于工作辊边缘接触力的影响,带钢凸度由45.56μm减小到36.54μm,工作辊边缘接触可以改善板形。

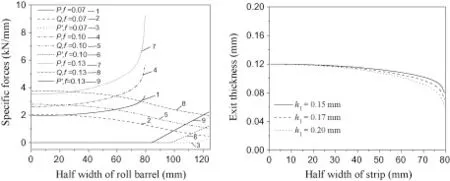

当带钢出口厚度为0.12mm,摩擦系数为0.1,带钢宽度为160mm,不施加工作辊弯曲力时,带钢入口厚度分别为0.15mm、0.17mm和0.2mm。压下量对比力(轧制力、中间力和边缘接触力)和出口厚度分布的影响如图2所示。结果表明,随着带钢进口厚度的增加,轧制力和中间力显著增加,同时工作辊的边缘接触力和边缘接触长度有增加的趋势,这是由于轧制力和中间力的增加而引起的。随着压下量的减小,板形(板凸度)明显减小。模拟结果表明,当入口厚度小于0.1425mm,即压下率小于15.8%时,上下工作辊不接触,边缘接触力为零。因此,在带钢出口厚度一定的情况下,尽管边缘接触力有增大的趋势,但是随着板形的减小,板形逐渐变差。

图2 入口厚度对比力和出口厚度分布的影响

冷轧带钢的润滑和摩擦是冷轧过程中的关键问题。在不同的冷轧机组和不同的工况下,摩擦系数值会发生显著的变化。不同摩擦系数对工作辊边缘接触的影响如图3所示。带钢进出口厚度分别为0.17mm和0.12mm,带钢宽度为160mm,不施加工作辊弯曲力。随着摩擦系数的增大,工作辊的轧制力、中间力和边缘接触力显著增大。

图3 摩擦系数对带钢比力和出口厚度的影响

另一方面,随着摩擦系数的增加,板凸度减小。轧制力越大,板形越差,但摩擦系数越大,板形改善越明显。因此,当摩擦系数增大时,工作辊的边缘接触力增大,有助于改善板形。在实验室条件下对薄带钢进行了冷轧实验。在100轧机上轧制了一种低碳钢,摩擦系数为0.1,其变形抗力用以下方程描述:

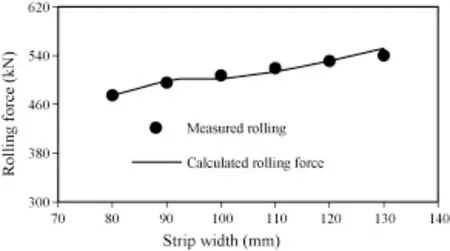

当带钢宽度为100mm时,轧制力随压下量的增大而增大,随轧制速度的减小而减小。随着带钢宽度的增加,带钢边缘下降明显。如果轧制速度为0.15m/s,带钢入口厚度为0.55mm,出口厚度为0.12mm~0.17mm,带钢宽度为80mm~130mm,实测轧制力与不同带钢宽度下的计算值比较如图4所示。轧制力随带钢宽度的增大而增大。计算的轧制力与实测值吻合良好,验证了我们为这种薄带轧制开发的塑性变形模型。

图4 计算轧制力与实测轧制力的比较

3 结语

综上,建立了工作辊边部接触冷轧薄带钢的力学模型。基于狭缝梁理论,采用影响函数法模拟了这种特殊的轧辊变形和带钢变形。计算结果表明,这种特殊轧制过程的轧制力、中间力和板形与传统冷轧过程的轧制力有显著差异,形成了金属轧制过程中金属塑性的新理论。在不施加工作辊弯辊力的情况下,工作辊的边缘接触可以改善板形。随着压下量的增加,轧制力、中间力和边部接触力显著增大,板形变差。当摩擦系数增大时,两工作辊之间的边缘接触力增大,从而改善板形。计算的轧制力随带钢宽度的增大而增大,与实测值吻合较好。轧制力随轧制速度的增加而减小,计算出的带钢断面形状与实测值接近,轧制后带钢表面光洁度提高。