蓄热式燃烧在轧钢加热炉上的应用

王兆云

(南京钢铁股份有限公司,江苏 南京 210035)

蓄热式燃烧技术是采用蓄热式烟气余热回收装置,交替切换空气或气体燃料与烟气,使之流经蓄热体,能够在最大程度上回收高温烟气的显热,排烟温度可降到200℃以下,可将助燃介质或气体燃料预热到1100℃左右,形成与传统火焰不同的新型火焰类型,并通过换向燃烧使炉内温度分布更趋均匀的一种节能技术。

高炉炼铁产生的高炉煤气由于热值低(一般为3344~4180千焦/标米),燃点大于700℃,由于其很难被利用,高炉煤气一直被当作废气,直接排放到大气中或燃烧放散掉(对环境产生了很大的影响和污染),在20世纪90年代以来,国内冶金行业的蓬勃发展,钢铁产能不断扩大,而伴随着能源价格的不断上涨,随着蓄热式燃烧技术的引入,国内很多钢铁企业对高炉煤气产生了兴趣,慢慢将高炉煤气变废为宝,加以利用,以高炉煤气双蓄热式轧钢加热炉为代表的应用成为当时的一股潮流,由于蓄热式燃烧技术突出的节能效果,后来慢慢从对低热值高炉煤气的利用,逐渐发展为对高热值的混合煤气的利用,直到21世纪,蓄热式燃烧技术在冶金行业的应用才开始慢慢降温,目前蓄热式燃烧轧钢加热炉上的应用,主要以低热值的高炉煤气为主。

蓄热式燃烧技术主要核心技术即蓄热式烧嘴和换向阀控制,蓄热式烧嘴是以陶瓷蜂窝体,或陶瓷小球为蓄热体对烟气余热进行高效回收,将助燃空气或煤气预热到1100℃左右,同时具有对煤气和助燃空气的供入、着火、燃烧以及组织火焰等功能的一种燃烧装置。按预热介质类别,蓄热式烧嘴分为空气单预热、空气煤气双预热两种,由于陶瓷蜂窝体蓄热效果以及其它的诸多优势,目前国内加热炉主流以陶瓷蜂窝体为蓄热体,双蓄热式烧嘴为主。

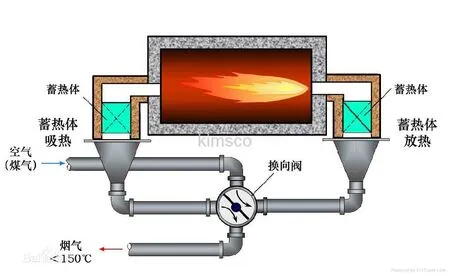

蓄热式烧嘴的原理:一套蓄热式烧嘴系统至少包括两个烧嘴,两个蓄热器,一个热能回收系统以及相应的控制装置。烧嘴和蓄热器可根据现场实际情况直接连接在一起或选择用耐火材料浇注的管道连接在一起。当一个烧嘴利用蓄热器里的热空气进行燃烧时,另一个烧嘴起到一个排烟口的功能,利用抽烟风机抽出炉子里的热空气通过烧嘴到蓄热器里进行蓄热。当热量蓄足后,蝶阀动作,转换两个烧嘴的功能。每当一个烧嘴在燃烧时,则另一个在帮助蓄热器蓄热。在热交换中,管道中的废气温度通常在150℃~200℃,因而不管是蝶阀还是抽烟风机均能长期安全可靠的工作(如图1所示)。

图1 蓄热式烟气余热回收装置示意图

图2 轧钢加热炉烧嘴

图3 两种烧嘴布置形式图

轧钢加热炉上蜂窝体双蓄热式烧嘴,烧嘴直接插入炉墙一定的深度,通过烧嘴喷口将空气或煤气喷入炉内混合燃烧。喷口结构有两种:一种是空气和煤气喷口上下布置成两排(图2),空气和煤气在炉内相交混合燃烧,为了减少氧化烧损,上加热的空气喷口在上,煤气喷口在下,下加热则相反;另外一种是空气和煤气喷口水平布置成一排(图3),空气和煤气喷口都设计成V字形成两路喷出,同相邻的煤气或空气股混合燃烧。

两种烧嘴布置形式的优缺点:

空气和煤气喷口上下布置,要求轧钢加热炉炉膛高度比较高,正是由于炉膛比较高,减弱了燃料经过蓄热式烧嘴在炉膛内燃烧的传热效果,而上下布置的烧嘴一般有上下两组烧嘴,由于煤气烧嘴靠近钢坯,能够很好的减少钢坯的氧化烧损,但是另外一个缺点是上下布置的烧嘴煤气和空气之间有一层隔板,后期使用过程中,容易蹿火,有安全隐患,并会烧坏炉墙和烧嘴。

空气和煤气喷口左右布置,相对而言,优点比较多,由于不需要比较高的炉膛,从而达到很好的传热效果,并且左右布置空气和煤气烧嘴为分体式结构,不会发生内漏蹿火,安全性比较高,但是要求炉子比较长,对炉子的占地有一定要求,目前主流采用的烧嘴形式为左右布置。

轧钢加热炉双蓄热式燃烧换向阀的控制技术:

整个系统采用手操器配以西门子的PLC-300系统来完成加热炉的过程控制及过程检测。尽量减轻操作人员的劳动强度,提高加热炉的生产效率和降低能耗,并确保操作安全,实现生产过程自动化。

硬件构成 PLC控制站是选用西门子的S7-300,并根据控制要求选用了相应的模拟量输入输出模板以及开关量输入输出模板。整个系统分了五个ET200站。前三个站采集炉仪表的流量、温度、压力;第四个站负责换向系统;第五站控制风机和液压站。

软件组态 加热炉的用户程序是基于Windows7 系统操作平台,使用西门子公司的赤明控制系统软件,完成系统硬件组态地址和站地址的分配以及加热炉用户程序的设计。 利用赤明软件的梯形图编辑器进行控制程序的编辑。

梯形图程序包括三部分:

第一部分是背影功能块,对各输入数据参数进行数据的转换和整形,任意调用,还有背影数据块,它是根据控制调用某类背影功能块。

第二部分是整个系统的逻辑控制包括换向系统控制、鼓风机,引风机的启停条件、以及压力与快切阀的联锁控制。换向系统的逻辑控制功能有:

(1)定时换向:当换向系统处于自动运行状态时,换向阀以一定的时间间隔完成换向动作。

(2)定温换向:当排烟温度过高时,系统将强制换向阀换向,直至排烟温度下降到设定的温度范围

(3)手动换向:当系统处于手动状态时,可在画面上对系统中的每个换向阀进行手动换向,便于调试和故障处理。

(4)动作异常报警:当换向阀阀位异常或长时间动作不到位时,画面上会出现报警指示灯闪烁并指示故障点所在位置,蜂鸣器报警。鼓风机、引风机的启停条件比较简单,通过机旁箱和画面上的按钮操作就可以了。不管是机旁操作还是画面操作都经过PLC输出点输出。煤气压力、空气压力、压缩空气压力分别低于4KPa、4KPa、0.4MPa时,操作画面会闪烁,提醒操作人员处理;分别低于3.5KPa、3KPa、0.3MPa时切煤气分管;煤气压力、空气压力分别低于2KPa、2.5KPa时且煤气总管。 第三部分调用西门子自带的功能块。完成加热炉的自动调节,主要应用了PID运算调节。控制方法采用双交叉限幅控制,即以路顶端一支热电偶作为温度到实际测量值,与设定的温度值比较,控制空气与煤气的流量。同时在程序中增加手/自动无扰动切换功能,使操作更简单方便稳,也就是说在手/自动切换时,自动的调节阀的阀位置直接设定调节的输出值而无需进行计算。

在轧钢加热炉中正确地安装和选用蓄热式烧嘴最高可节省能源70%,提高燃烧效率90%,其主要的优点:

(1)在高温下高效回收余热,排烟温度小于200℃;可获得大于80%的余热回收效率,燃料消耗低,节能效果显著。

(2)炉膛温度均匀性好。利用高温燃烧技术,交替燃烧方式,改变炉内温度分布,同一排可获得均一的炉膛温度,温差小于5℃。

(3)余热回收系统结构紧凑,实现了蓄热体与烧嘴的小巧一体化。

(4)提高炉膛温度,使得生产能力大大提高。

(5)环保效果明显。普通燃烧火焰有焰心,内焰,外焰组成,而火焰温度有一定的差异,外焰温度最高,容易产出局部高温,产生更多NOx,而蓄热式燃烧为无焰燃烧,实现高温低氧燃烧,烟气中氮氧化合物浓度大为降低。

(6)自动化程度高。自动换向操作,换向时间0~5分钟可调,现在大部分可控制在1分钟以内。

(7)在炉宽小于6m时,钢坯加热炉内长度方向上温差小,适合加热短坯料。

同时双蓄热燃烧在轧钢加热炉上的应用也有很多问题:

(1)由于现阶段蜂窝体加工工艺和使用材质的限制,虽然陶瓷蜂窝体的传热效果明显优于陶瓷小球,但是其结构形式容易造成蜂窝蓄热体堵塞和易碎(煤气中水含量比较高时),导致空燃比失调,对燃烧效果产生影响,为了避免蓄热体阻塞一方面需要保证煤气的洁净性,另一方面保证定期对蓄热体进行更换。

(2)蓄热式烧嘴维护量比较大,需要定期更换蓄热体和维护换向阀,对生产产生一定的影响,由于其后续维护成本高和维护工作量大,经济效益存在争议,目前还没有定论。

(3)对加热炉炉膛尺寸比较宽,而钢种加热温度均匀性要求比较高时(譬如钛板加热),蓄热式燃烧已不适合使用。

(4)由于蓄热式燃烧煤气在换向这段时间内,换向阀到烧嘴之间的煤气管道中的煤气直接被引入烟气中,造成烟气中CO的含量比较高,有一定的安全隐患。

蓄热式燃烧技术是一种很好的节能降耗技术,但是也有一定的局限性,个人认为在钢铁企业只有高炉煤气时,采用双蓄热式燃烧技术,而在钢铁企业有多种煤气燃料时,可以采用混合煤气来提高煤气的热值,不建议采用蓄热式燃烧,而应选用常规燃烧,采用常规燃烧时,在烟气侧加入高温烟气预热器,排出的烟气温度在600℃左右,然后再在烟气末端加余热锅炉回收剩下的低温烟气热量,最终将烟气温度降到200℃以下,同样达到很好的节能效果,而且后期的维护量和备件消耗量也会显著降低。