探究湿法炼锌综合回收银的现状及发展趋势

王向东,司新强

(内蒙古兴安铜锌冶炼有限公司,内蒙古 锡林郭勒盟 026209)

在20世纪,美国建成了第一个湿法锌工厂,并且在长期发展过程中,世界上金属冶炼公司基本上均会选择湿法技术开展炼锌工作。我国2010年的锌产量即已经达到500万t,我国锌产量在世界锌产量中的比重达到50%以上,而在锌产量不断增加过程中,浸出渣数量也不断增加。其中,涵盖多种贵金属与有色金属,锌精矿的产量一般在100g/t~600g/t范围内。通过对湿法锌银回收技术不断发展,可以充分提高资源利用率,有效提高环保效率,同时为冶炼工程创造经济效益[1]。

1 湿法炼锌综合会收银现状

1.1 高酸浸出技术

现阶段,我国柳州冶炼厂以及温州冶炼厂等10多家冶炼厂均选择了高酸浸出技术实现金属银回收目的。并且在发展过程中各个冶炼厂也开始不断进行万吨级锌冶炼项目或是开展扩建项目,我国通过高酸浸出技术锌产能已经超出100万t,同时呈现出逐年递增的发展趋势。但是我国,企业在高浸渣中金属银的回收利用率较低[2]。国内众多锌冶炼厂和东北大学、恩菲技术公司以及其他科研院所建立合作关系,并进行了大量试验工作,构建一条完善的高酸浸出渣回收锌、银、铜生产线。并且该生产线已经投入生产,银浮选回收率能够达到61.2%以上,精矿的含银量均值在12kg/t左右,含金量能够达到120g/t以上,回收率在89%~92%左右。工艺为:高浸渣中金银的浮选回收;对矿废水中锌进行萃取回收;向高浸渣中输送余液,用于浮选调浆。以工艺整体角度分析,在高浸渣锌冶炼与选矿提银系统之间的工序是废水的萃取提银工艺,也是主系统与选矿的重要接口,该流程能够将萃取工艺作为中介,向主系统传输选矿废水中金属银,并向辅选系统中传输余液。该工艺特点就是加入萃取工序之后,能够使得高酸工艺产生闭路循环,数量为3个。

1.2 两段浸出技术

现阶段,我国两段浸出技术在金属锌冶炼方面的产能非常高,在湿法炼锌中比重最高能够达到70%以上。葫芦岛锌厂以及株洲冶炼厂等均选择该工艺进行浸出渣金属银回收工作。该工艺中浮选剂主要选择丁胺黑药,直接浮选处理低酸浸出底流,流程如下:①一段粗选;②四级扫选;③四级精选。对于浮选银精矿可通过铅冶炼系统进行金属银税收 ,也可以直接销售。借助压滤机对浮选尾矿浆进行压滤处理,并向浸出系统输送溶液,向转窑输送滤渣进行还原挥发处理,进而对铅、锌以及其他贵金属进行收回。不同冶炼厂的银浮选技术存在较大差距,其中最低回收率仅能够达到30%左右,在浮选银精矿中,锌含量较大,能够超过20%。豫光锌业公司的金属银浮选回收率最高能够达到65%以上,精矿含银量在5kg/t以上蒙自矿冶公司的金属银浮选回收率能够达到80%以上,精矿含银量在8kg/t以上,因为需要借助压滤机对浮选尾矿浆、浸出底流进行压滤处理,向浸出系统输送溶液,而其中残留悬浮剂能够严重影响锌电解产品质量以及电流效率。在中浸渣中还存在大量铁钒化合物以及铁盐酸,对银产生一定包裹影响,另外,在浸出环节中还会产生银铁矾以及其他不可选银,对银回收率产生较大影响。

驰宏锌锗公司,处理低酸浸出渣过程中,首先展开制粒处理,之后借助烟化炉展开处理,借助还原挥发原理,促使其中锗、铅、锌、银等元素富集到次氧化锌中,之后进行金属银回收工作。对相关条件进行控制,即能够让银挥发并回收,回收率能够达到65%以上。该工艺无需其他系统予以配合,因此效率高、效果好以及成本低[3]。

1.3 直接浸出技术

该技术在国内外相关企业中已经获得了广泛应用,株洲冶炼厂与丹霞冶炼厂采用该方法的锌精矿产能能够达到每年10万t以上。丹霞厂选择浮选技术回收浸出渣中硫元素,向尾渣中富集银元素,向冶炼厂中输送尾渣并结合铅精矿,并通过鼓风炉进行炼铅收银。株洲冶炼厂直接向铅精矿中配入含银尾渣,开展铅冶炼活动时,向粗铅中富集金属银,在阳极泥中,借助粗铅电解完成银回收工作。现阶段,基夫赛特铅冶炼系统,采用直接浸出渣铅与银进行有效回收。

2 发展趋势

在锌精矿中,含有大量银以及其他贵金属,以锌冶炼公司角度分析,湿法炼锌综合会收银能够充分促进冶炼厂经济效益,为公司可持续、健康、稳定发展发展提供保障。所以冶炼公司需要按照浸出渣中贵金属实际含量以及种类,并根据公司具体发展情况,对工艺流程进行科学确定。对于发展方向,需要遵循以下要求:第一,工艺应该具备节能环保、效益突出、低成本、低投资以及可持续等性能。第二,基于铜、锗、铅、锌在浸出渣中含量较低时,应该选择悬浮工艺;若是浸出渣中铅含量较高,则应该选择配入铅精矿手段进行回收,若是浸出渣中锌、锗等金属含量较高,则应该选择烟化炉方法进行回收。

现阶段,高酸浸出技术发展趋势非常快速,以长远角度分析,该工艺的产能会不断增加,在湿法炼锌中的地位也会越来越高。在选矿技术能力持续提高过程中,锌精矿的银含量与铅含量会不断减少,浮选回收工艺有着节能环保、效益突出、低成本以及其他特点,非常符合冶炼企业发展要求。

3 浮选工艺优化和改进

虽然浮选工艺能够促进冶炼企业发展,然而在设计应用中,其设备配置和流程设计等方面也存在一定问题:比如药剂种类比较多、设备选型缺乏合理性、一些浮选槽开展分组工作时中间缺乏隔离设置以及浮选槽液面温流严重。所以,在实际应用过程中还应该积极优化当前的设备与流程,以提高金属银回收效率。

3.1 优化设备

(1)隔离不同浮选槽。开展生产活动时,笔者发现在浮选工艺中,各组浮选槽缺乏隔离设置,头槽矿浆可能会直接进入到邻近浮选槽中,导致矿浆短路,使得浮选时间出现短路问题,对银直收率产生严重影响。要想保证此种问题得到有效预防,应该各个浮选槽中间设置插板阀或是隔离板,避免矿浆短路,对浮选流程进行有效优化,进而提高浮选质量。见下图。

图1 不同浮选槽隔离前后的对比情况

(2)增设翻花板与稳流板。结合浮选槽中矿浆的流向,同时进行几次优化实验,最终选择将阻流板与翻花板添加到浮选槽中,进而促使浮选液面与矿浆流向达到稳定状态。见下图。

图2 浮选槽结构对比

(3)优化吸浆管。选择完成优化的浮选槽,并进行加水搅拌试验工作,矿浆在吸浆管位置会发生流向改变问题,进而造成浮选液面出现翻花现象。针对此种问题,根据实际流量进行计算,选择可以适应流量最小值的通径管道,可以保证生产需要得到充分满足,另外,能够控制矿浆翻花在浮选液面方面产生的影响。

(4)优化闸板箱。开展生产活动时,浮选槽中浮选槽后壁和闸板箱后侧空间经常会出现大量乱流与泡沫,进而造成浮选出现矿化泡沫层,无法及时进入下一流程,进而对银直收率以及精矿产量等方面严重影响。在反复研究之后,决定通过自制插板阀对闸板箱进行替代。能够对流量与液位进行有效调节,同时能够避免发生泡沫死角,另外,可以促使浮选槽容积进一步增加,促使浮选时间进一步延长,另外,有效提高处理量。完成优化处理之后,泡沫能够根据要求推进,刮板能够及时刮出泡沫,并减少尾矿含银量,可以保持在59—61g/t范围内。

(5)升级设备。借助对各个厂家、各个型号悬浮机进行考察,并根据相关数据,最终选择BF-4型号浮选机。与SF-4型号相比,其浮选效果与充其量更加突出,可以在有效降低投资基础上,根据厂家提供的型号开展安装改装工作,选择BF型号定转子对SF型号定转子进行替换,充分改善液面稳定性与搅拌强度,同时从粗选使用不断朝着粗选、精选与扫选等方向全面发展。

3.2 改进和优化工艺

(1)优化浮选流程。为了有效优化流程,开展全流程分析工作,见下表。

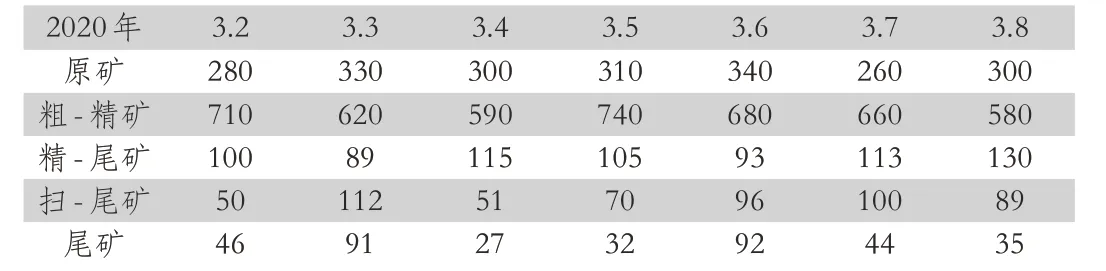

表1 浮选流程中不同阶段的含银分析数据(部分数据:g/t)

通过上表能够发现,第一,在原流程中,原矿品位比精-尾矿的品位更高,因此进入粗选,并造成原矿品位降低,对精矿品位产生一定影响。第二,粗选富集质量并不能够满足实际要求,无法有效实现富集目的。对分析流程展开深入,为了减少尾矿含银以及强化粗选富集比,根据分析结果优化流程。促使各个中间产品能够进入适合浮选环节中。对于粗选效果差的情况,对粗选各个浮选槽展开分组隔离处理,同时一分为二,产生粗一以及粗二,同时相应精矿分别向精一以及精二中流入,进而有效提高精选与粗选流程合理性。并且对于精一尾矿应该跳过粗一,促使粗一环节能够有效开展。见下表。

表2 流程优化之后浮选流程优化分析数据(部分数据:g/t)

通过上表能够发现,流程优化之后,效果得到显著提升,充分控制浮选尾矿含银,充分提升税收率。

(2)优化浮选工艺条件。原浮选工艺条件为:捕收剂选择丁胺黄药与丁胺黑药,起泡剂选择2号油,开展生产活动时,发现上道工序会严重影响生产指标。因为锌冶炼系统中浸出工序,需要对锌浸出率予以充分保障,另外还需要在铜浸出率方向进行充分考虑,因此对于酸浸条件非常严格,还需要对酸浸PH值以及温度等方面展开调整,上述工艺条件均会影响银回收率。若是PH值与温度的波动情况较大,也会影响浮选指标,要想保证该影响得到有效克服,应该根据现场条件科学优化入选工艺,增加桶调流量以及重钙粉调浆,促使工艺条件满足生产要求。见下表。

表3 工艺改进前后尾矿含银情况(部分数据:g/t)

通过上表能够发现,在对工艺与设备进行有效优化与改造之后,充分提升了金属银回收指标,有效降低尾矿含银,不考虑原料含银因素,直收率提升近6%。

4 结语

综上所述,在选矿技术能力持续提高过程中,锌精矿的银含量与铅含量会不断减少,浮选回收工艺有着节能环保、效益突出、低成本以及其他特点,非常符合冶炼企业发展要求。同时为了将浮选工艺效果充分发挥出来还应该积极隔离不同浮选槽、增设翻花板与稳流板、优化闸板箱、优化浮选工艺条件、优化浮选流程,以有效提升直收率。