履带式林间草带收割机设计与试验

祝 露 王德成 尤 泳 邬 备 马文鹏 郇晓龙

(1.中国农业大学工学院, 北京 100083; 2.湖南农业大学机电工程学院, 长沙 410323)

0 引言

近年来,各地区大力发展以林下种植、林下养殖、相关产品采集加工和森林景观利用等为主要形式的林下经济,其中,林草种植模式是依托森林、林地及其生态环境,在林内或林地边缘开展饲草或绿肥植物等种植或利用的复合经营模式。发展林草种植模式能保护生态环境,避免在发展经济过程中产生单一的植物群落,有利于改善林地小气候、提高土壤理化性质,有助于林木生长[1-3]。例如杨树-紫花苜蓿的林草复合系统能更充分利用资源,获得较高的组合产量和土地利用效率。林间种草是能同时产生生态效益与经济效益的一种发展模式,值得研究和推广。

林草模式中的饲草或杂草需要适时刈割,否则一方面会影响牧草的质量和产量[4],另一方面,未被刈割的植被在秋冬季节燃点很低,极易引发森林火灾,刈割清理林间牧草或杂草是一种有效的森林防火手段[5]。即使是单一模式的人工林,秋冬季节前收割林间杂草植被也很有必要。但是,人工收割林间牧草杂草劳动强度大、效率低。因此,研制一款适用于林间的牧草收获机具有重要意义。

针对平原大地块牧草种植区,我国引进和研制了多种大幅宽、高效率的收割机,但仍存在性能不稳定和可靠性差等问题[6-8]。已有收割机适用于优质天然打草场和大地块的人工草场,但无法满足林间牧草收获的技术要求。邬备等[9-10]根据我国苜蓿种植特点研制了9GYZ-1.2型苜蓿刈割压扁机,该机能适应丘陵山区作业,为自走式牧草收获机械的研制积累了经验。但林间割草作业环境更为复杂,其可靠性与安全性还需要进行试验验证。人工林作业间距狭小、土壤坚实度差异大,除饲草之外还有一些硬质杂草,切割难度较大,本文根据实地调研提出林间草带收割机的设计要求,并据此设计一款针对林下牧草的自走式林间饲草收割机。

1 整机结构与技术要求

1.1 林间割草作业特点与技术要求

通过文献分析以及对人工林情况的实地调研,得到林草种植模式中林间割草作业环境特点及技术要求如下:

(1)我国林草发展模式中的林木种类繁多,林下可种植的牧草有菊首、苜蓿、鸭茅、黑麦草等,其中紫花苜蓿是应用较广的一种牧草品种[11-12]。林草模式中的行距株距并不统一,同一类型的林木株距行距也会因地区不同存在差异[13],如北京苹果林株行距3 m×4 m,陕西幼龄苹果树株行距2 m×4 m。对于行距为2 m的小行距林木品种,需要有较为灵活的自走式牧草收割机来完成林间牧草与杂草的收割。本文设计的收割机主要是为了适应小株距的林草种植模式,在此条件下收割机的幅宽应小于2 m。履带式林间草带收割机的作业情况如图1所示。

(2)人工林间植被类型较为丰富,除了种植的饲草外还有杂草或稀疏灌木,这对收割机的切割器形式与参数要求较高。对于旋转式切割器,割刀线速度应满足旋转式切割器的设计要求,大小在60~90 m/s之间[14]。

(3)相对于农田和人工草地,人工林间的地面平整性更差,土壤坚实度差异大,收割机行走系统应具备良好的接地性及转弯性能[15-16]。

(4)对于林间草带收割机,需要一套灵敏的起落机构,遇到石块或树桩等障碍物前在1~2 s内将切割器提起到一定高度[14],在林区工作的收割机,分割器提升高度应大于40 cm,保证收割机在林区具备良好的通过性。

1.2 整机结构

履带式林间草带收割机由动力装置、机架、履带底盘、前置式双圆盘切割器、齿轮箱、液压系统及操纵系统等组成,基本结构如图2所示。

整机有高速、低速、倒挡3个挡位,作业幅宽1.5 m,转弯半径0.4 m,在遇到障碍物时能在1.5 s内将切割器向上提升40 cm,在狭窄的环境中具备良好的通过性。

在割草作业时,圆盘式切割器高速旋转,带动割刀以较大的线速度无支撑切割牧草。相较于往复式切割器,旋转式切割器对于生长茂密的牧草及硬质杂草具有更好的适应性,一般不会发生缠草现象。

2 关键部件设计

2.1 行走系统计算与分析

在人工林区,土壤坚实度差异较大[17],当地面质地松软时,接地比压是衡量机具通过性能的重要指标。接地比压过大时,行走系统容易沉陷在土壤里,不仅影响效率,还可能使机具发生前后倾斜,使切割器接触地面,影响割草效果。故选择接地比压小的行走系统,能减小对土壤的压实,更适应人工林的作业环境[18-21]。履带式主要特点是接地比压小,爬坡能力强。

假设收割机的重心位置与几何中心相重合,履带接地压力呈均匀分布状态,则接地压力的表达式为

(1)

式中pb——履带平均接地压力,Pa

B——履带接地宽度,m

L——履带接地长度,m

G——收割机整机重力,N

履带与地面摩擦力时刻与履带的运动速度相反,在转向运动的每一个瞬间,履带上各点的摩擦力方向始终垂直于该点到转向轴的连线,大小与该点在竖直方向的载荷成正比,向右转向时受力示意图如图3所示。则收割机在转弯时左右两侧履带上受到的阻力矩分别为

(2)

(3)

式中M1——左侧履带所受阻力矩,N·m

M2——右侧履带所受阻力矩,N·m

μ——履带与地面的动摩擦因数

l——两侧履带上点到中心线OO1的距离,m

b——左侧履带中轴线到点O1的距离,m

履带底盘的驱动力位于左侧履带的最前端,收割机缓慢转弯的过程中,驱动力产生的力矩应当和摩擦阻力矩大致相等,即

M0=M1+M2

(4)

式中M0——履带向右转向时驱动力矩,N·m

本文基于小幅宽、小转弯半径、低功耗的设计原则选用履带的参数,履带接地长度1 m,履带宽度0.35 m,左右两侧履带的中心距为0.75 m,在此条件下,履带接地比压为8.47 kPa,转弯半径0.4 m,履带总宽度1.1 m。

2.2 切割系统结构分析

圆盘式切割器是整个收割机的核心部件,也是决定收割机切割效果的关键[22],其结构如图4所示。

旋转式切割器为圆盘式结构,主要由锥齿轮箱、滚筒、圆盘、割刀等构成,高度可以调节。切割器通过支撑连杆及液压缸固接在收割机的前方,方便拆卸维修,其动力输入来自带轮,当圆盘与凸起的地面接触使载荷过大时,传动带即在轮上打滑,可防止啮合齿轮与动力系统受到损坏。

圆盘直径为630 mm,采用矩形光刃刀片,刃角为15°,切割器的幅宽为150 cm,左边圆盘与右边圆盘旋转方向相反,都朝向内侧,割刀线速度的计算公式为

(5)

式中vl——切割器割刀线速度,m/s

n——旋转式切割器的额定转速,r/min

D——圆盘直径,m

计算出当圆盘以额定角速度旋转时,切割线速度为72.6 m/s,满足旋转式切割器的线速度要求[14]。

以切割器的右圆盘为例,当圆盘带动割刀割草作业时,切割区域即为刀刃扫过的区域[23]。

对于刀片1,其刀刃上a、b两点的运动方程为

(6)

(7)

式中xa、xb——刀片1内外端点在横坐标轴上的值,mm

ya、yb——刀片1内外端点在纵坐标轴上的值,mm

ra——刀片1刀刃内端点旋转半径,mm

rb——刀片1刀刃外端点旋转半径,mm

θa——内端点与盘心连线与x轴夹角,rad

θb——外端点与盘心连线与x轴夹角,rad

ω——切割器旋转角速度,rad/s

v——机器作业速度,mm/s

t——刀盘转过的时间,s

a、b两点的运动轨迹之间的区域就是刀片1的切割区域。

当圆盘式切割器割刀以足够大的线速度与牧草接触,并在瞬间使牧草下端茎秆达到应力极限被切断,此时的牧草茎秆会获得一个沿着割刀速度切线方向的初始速度,并沿着初速度的水平方向继续运动,直到接触滚筒或地面后停下来,最终平铺在切割器的中间位置,可避免牧草散落在两侧,被履带碾压污染。

2.3 动力和传动系统设计

柴油机作为动力装置,需要为履带驱动轮、液压提升装置、切割器3处带轮提供动力。

柴油机输出带轮的动力分2部分传输,第1部分通过传送带传输到履带底盘驱动带轮,第2部分通过齿轮箱传输至提升割台的液压系统以及切割器处。

在忽略带轮打滑的情况下,柴油机额定转速为2 200 r/min,履带驱动带轮转速为1 650 r/min,液压泵转速为1 467 r/min,切割器转速达2 357 r/min。

2.4 机架设计与优化

2.4.1机架设计

机架支撑了整机的零部件,承载了动力系统、切割系统、传动系统、操纵系统以及外罩等零部件,其在作业过程中除了受压力外还会受到扭矩的作用。收割机机架的设计应当在满足强度要求的基础上尽可能结构简单,兼具优异的减振性能特点[24-25]。

收割机机架由Q235结构钢焊接而成,作为重要的承载部件需要达到足够的强度。对机架的变形以及应力分布进行综合分析,对应力集中的部位进行加固。

收割机机架设计如图6所示,其中履带底盘前横梁和履带底盘后横梁为履带底盘上自带承重部分,材料也为Q235结构钢,虽不属于机架的结构范围,但承受了机架以及机架所承载的所有零件的总重量,因此需要和机架一起进行结构强度分析计算。

2.4.2机架受力分析

收割机上质量较大的部件有柴油机(240 kg)、收割机前置割台(220 kg)、变速箱(30 kg)、驾驶员(取70 kg),机架还受自身重力作用,忽略收割机外罩以及液压元件的重量对其进行受力分析,机架在水平面工作时,其受力情况如图7所示。

在不考虑支撑筋板的情况下,由力学平衡得

F1+F2+F3+F4+G2+FA+FB=0

(8)

以点B为原点,由力矩平衡条件得

F1x1B+F2x2B+FAxAB+G2xG2B+F3x3B-F4x4B=0

(9)

式中FA——机架前端所受支持力,N

FB——机架后端所受支持力,N

xAB——受力点A与受力点B的垂直距离,m

根据式(8)、(9)计算得出机架在支撑点A处受到的压力为4.13 kN,在支撑点B处受到的压力为2.10 kN,机架各个位置处的弯矩如图8所示。

机架的前支撑立柱位置的截面A在整个机架结构中弯矩最大,为1.22 kN·m,故A处是机架的危险截面,是否达到了强度要求还需要计算整个机架的应力大小以及分布情况。

2.4.3机架工况分析

支撑机架主要有3种不同情况的负载工况:正常行驶情况下的机架负载;在斜坡上工作时所受的重力载荷;在转弯时所承受的扭矩以及重力载荷。这3种工况当中,正常行驶情况下的机架是应力最小的一种,机架在转弯时所产生的扭矩也远小于各零件产生的压力。故仅需对收割机在斜坡工况下机架的受力与变形情况进行分析,即可保证机架满足强度要求。

2.4.4机架仿真分析

收割机在斜坡上工作时,支撑机架的位置形态发生了变化,机架支撑立柱受到切向力和压力的共同作用。在Workbench软件中仿真模拟这一工况下的机架受力与固定约束情况,假设斜坡的角度为30°,载荷设置如图9。

根据仿真结果,最大应力发生在驾驶员座椅位置的中间梁和横梁处,与上述机架水平时计算的危险截面位置一致,验证了计算结果的正确性。且最大应力为125.37 MPa,小于材料屈服极限(235 MPa),考虑收割机外罩、水箱等其他部件的额外压力,以及收割机工作过程中的冲击载荷作用下应力峰值较大,机架的前端部分仍存在强度风险。

为了减少机架前端变形量和中间部位应力集中,对机架的结构进行强度加强,保证收割机的作业安全。需在机架前横梁上焊接支撑梁,以支撑前割台的压力,减小变形和机架中间部位的应力集中。

3 试验

3.1 样机试制

履带式林间草带收割机在沧州市盛邦农业机械有限公司加工制造,整机尺寸为3 380 mm×1 520 mm×2 010 mm,外形结构如图10所示,其尺寸和作业幅宽满足在小株距林草模式中作业的基本条件。

整机配套动力34 kW,幅宽为1.5 m,转弯半径40 cm。割刀的旋转线速度为72.6 m/s。能够通过液压缸将切割器向上提升至最大40 cm,保证了收割机在复杂地形下的通过性。

3.2 林间牧草收获试验

为了验证收割机的实际作业效果与整机性能,对收割机进行性能试验。

3.2.1试验条件与材料

试验于2019年7月20日在张家口牧草体系综合试验站附近的人工林区进行,图11为试验场地的环境情况,人工林间的植被主要为自然条件下生长的针矛类牧草及蒿类杂草,种植林木为不同生长阶段的杨树,当天试验地天气晴朗,气温15~28℃。

在人工林区选取树木排列规整,林下杂草生长旺盛的5个50 m的单程作业区域。作业前,测量标定进行试验的区域,便于测量作业速度,将林间收割机调试到最佳状态,调整好切割器的高度。试验区域的饲草是林间天然生长的牧草,且地面的平整性和地面视野情况较差,为了保障安全,试验全程采用低速挡位作业。

田间性能试验所用试验仪器及材料有:100 m卷尺、标杆、40 cm钢尺、2 m卷尺、马克笔、秒表,图12为履带式林间草带收割机现场割草作业情况。

3.2.2试验方法

收割机作业速度计算式为

(10)

式中L′——试验测定区域的长度,m

T——通过测定区时间的平均值,s

取5次测量结果的平均值。

割幅的测定:每个行程每5 m测量一次割幅,取为一组数据,每1个行程测量10次,取平均值,得到林间割草机实际割幅。

割幅利用系数是试验中的实际割幅与收割机割台设计割草幅宽的比值,计算公式为

(11)

式中Kf——割幅利用系数

As——平均实际割幅,m

AL——理论割幅,m

每个工作行程等间隔5 m选取两个测量点,以钢直尺测量割茬高度。每个行程的平均割茬高度为

(12)

式中 ∑h——一个行程中测量n次割茬高度的总和,cm

n——每个行程中割茬高度的测量次数

3.2.3试验结果与分析

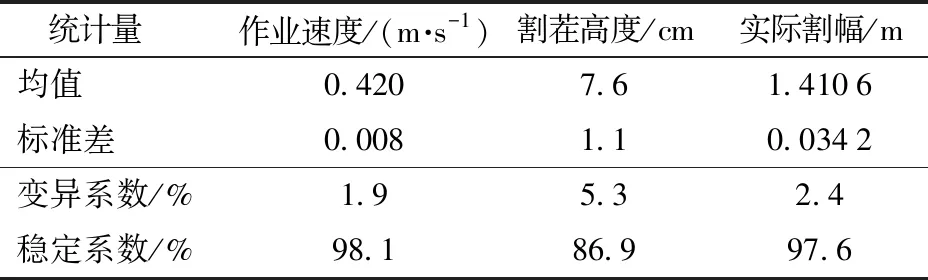

所有试验指标均在当天测量完成,测得履带式林间草带收割机试验结果如表1所示,并用式(11)计算出割幅利用系数为0.94。测得5个50 m单行程的平均作业速度为0.42 m/s,实际割幅的均值为1.41 m,整个试验区域的平均割茬高度为7.6 cm,在试验区的平坦区域,割茬高度为4~5 cm,满足旋转收割机在平坦地区割茬高度小于等于7 cm的技术要求。收割机安全性良好,在提起切割器的条件下能顺利通过人工林的复杂地形,爬坡性能良好,机架的强度能够保证正常工作。

表1 履带式林间草带收割机试验结果Tab.1 Test results of crawler forage harvester

由图13可以看出,经切割器刈割后的饲草能够较好地平铺在路径中间,避免牧草被两侧的履带碾压污染,保证了天然牧草收割后的质量,可以被收集利用。结果表明履带式林间草带收割机具备在小型带距的林草种植模式中收获林间牧草的能力。

4 结论

(1)基于人工林割草作业环境特点,提出了林间草带收割机的设计要求:收割机幅宽小于2 m,切割线速度为60~90 m/s,切割器提升高度大于40 cm,选用接地压力和转弯半径较小的履带作为行走系统。

(2)设计了履带式林间草带收割机,其配套动力为34 kW、幅宽为1.5 m、转弯半径为0.4 m、割刀的旋转线速度为72.6 m/s,该机通过液压缸可将切割器向上提升,最大可达0.4 m,在复杂地形下具有较好的通过性。通过仿真确定收割机支撑部件机架的最大应力位置,以此对机架的特定部位进行强化,保证了机架在复杂环境下的作业安全性。

(3)人工林间牧草收获试验表明,履带式林间草带收割机平均作业速度为0.42 m/s,割草高度为7.6 cm,割幅利用系数为0.94。说明履带式林间草带收割机能够适应人工林作业环境,可用于收获小带距的林草种植模式下的牧草,大大降低了人工收获牧草的劳动强度。