气送式排种器输种管内种子速度耦合仿真测定与试验

李衍军 刘 瑞 刘春晓 刘立晶,4

(1.中国农业机械化科学研究院, 北京 100083; 2.中国农业大学工学院, 北京 100083;3.内蒙古拉布大林农牧场, 呼伦贝尔 022250; 4.土壤-植物-机器系统技术国家重点实验室, 北京 100083)

0 引言

与传统的机械式排种方式相比,气流输送式排种空间布置灵活,有利于播种机的配置。目前我国已有气流输送式排种方式应用于小麦精量播种机的相关研究[1-4]。在气流输送式播种机排种系统设计中,过低的气流速度会导致种子在输种管道内堵塞,过高的气流速度会增大种子破碎率,还会增加能耗和管道磨损等。

文献[5]利用高速摄像技术研究了不同输种管内径的种子分布状态,发现种子随机分布在输种管内,主要集中于管道中间,随着管径的增加与供种量的减少,种子的分布趋于分散,但并未研究种子在输种管内的运动状态;文献[6]根据种子下落时其动力学能量的变化规律,研究了不同输种管倾斜角下的动力学能量损失,结果表明,倾斜角为45°时的动力学能量损失最小,管径对能量损失无影响,还进一步研究了输种管倾斜角对排种性能的影响;文献[7]通过试验研究了输种管内气流速度、输种管材料、管道直径、管道弯曲半径等因素对气流输送式播种机排种均匀性的影响;文献[8]研究了输种管内径与长度对排种均匀性影响,但只针对0.3、0.5 m两种长度进行研究;文献[9]研究了输种管长度对气流输送式播种机管内气流分布机理的影响,发现随着输种管长度的增加,管内气流的平均流速逐渐降低,导致排种量减小。尽管相关学者研究了输种管结构等因素对排种均匀性的影响,但种子在输种管内的运动较为复杂,难以准确描述和分析种子运动特性。

随着计算机数字化模拟技术的发展,EDEM离散元仿真与基于Fluent有限元的流体动力学仿真被广泛应用于农业机械设计领域[10-13],EDEM-Fluent气固两相流耦合仿真为输种管内种子速度的测定提供了新方法。在利用EDEM软件进行仿真试验前,需要设定各个材料间的接触参数。目前,物料间的接触参数还没有系统的测试方法,很难通过真实试验直接获得[14-16],一般采取真实试验与虚拟试验相结合的方式进行参数标定[17]。由于农业物料个体差异性大、形状不规则,影响了标定参数的准确性,从而导致仿真结果与试验结果存在一定的误差。在对输种管内种子速度进行测定时,气固两相流中种子的体积分数通常小于总体积分数的10%,种子间的接触参数不会对种子速度测定产生显著影响。基于EDEM-Fluent气固两相流耦合模拟预测输种管内种子速度对分析种子动力学特性和进行排种系统设计具有理论价值和实际应用意义,同时还可以提高研发效率、节约研发成本[18-19]。

本文以小麦种子为研究对象,进行耦合仿真分析和试验研究,对两种结果进行对比,以验证基于EDEM-Fluent气固两相流耦合测定输种管内种子速度的可行性,根据试验对数值模拟结果进行修正,以期通过耦合仿真确定进口风速,为气流输送式排种系统进口风量的选择提供理论参考。

1 材料与方法

1.1 试验材料

试验选用小麦品种为农麦3号,平均长度为5.95 mm,平均宽度3.13 mm,平均厚度3.00 mm,千粒质量为39.98 g,含水率为10.47%。

在中国农业机械化科学研究院的土壤-植物-机器系统技术国家重点实验室2PST型排种器性能测试系统基础上,增设了独立的气流输送式排种系统与丹麦JAI公司的SP-12000C-CXP4型高速摄像机。试验装置选用北方规模化种植常用播种机型——24行播种机配套的气流输送式排种系统(图1),输种管选用透明的PVC软管。通过查阅资料确定种子与所选材料的泊松比,计算得剪切模量,测定小麦种子密度、三轴尺寸等,结果如表1所示。

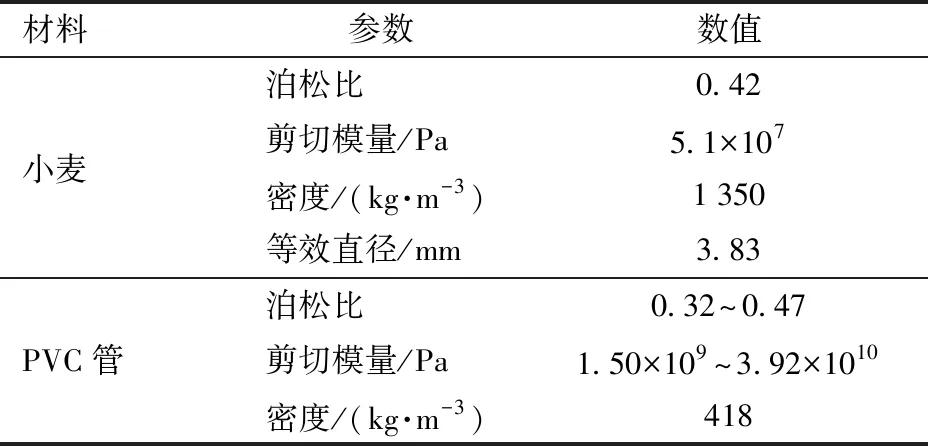

表1 材料基本参数Tab.1 Basic material parameters

1.2 工作原理

工作过程为:气流输送式排种系统种箱内种子,以风机产生的气流为载体输送空气-种子两相流,先后经过过渡输种管和导流管到达分配器,通过分配器将空气-种子两相流均匀分配,经过输种管落入接种杯中。

1.3 试验方法

首先通过受力分析得到种子在输种管内的运动方程;其次基于EDEM-Fluent气固两相流耦合模拟种子在输种管内运动过程,分析得到小麦种子在输种管内速度的预测值;最后采用高速摄像技术拍摄种子在不同播种量与风机风量下的运动状态,利用图像处理技术分析种子速度,并与仿真值进行对比。

1.4 试验设计

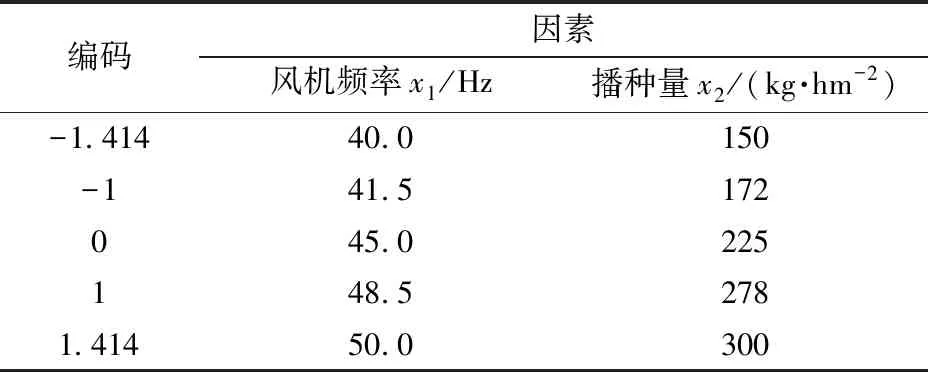

试验方案设计参照文献[20],选定风机频率x1和播种量x2为试验因素。根据我国不同地区农艺要求,播种量满足150~300 kg/hm2,进口风量由控制风机的电机进行调整,为便于试验过程参数设置和计算简便,采用风机频率作为试验因素,风量经试验取值范围为7.2~9.0 m3/min,转换成风机频率为40~50 Hz,输种管长度3.5 m,内径32 mm[9]。选用二次回归通用旋转组合设计[21],试验因素编码如表2所示。

表2 试验因素编码Tab.2 Coding of experimental factors

2 种子受力分析与仿真模拟

气流输送种子时,如果两粒种子相距很近,会相互影响,使种子受到的作用力发生变化,从而影响种子在输种管内的运动。但研究表明:若球径为d,两球的前后距离为X,当X/d>2.5时,两球在气流中互相无干涉[22]。把种子视为球体,实际播种时,种子之间X/d大于2.5,故相邻种子之间无影响,因此,本文对单粒种子的气流输送过程进行分析。为便于理论分析作如下假设:①管道中气流流速稳定后同一断面上各点的气流速度相同,均为平均速度。②不计沿程压力损失。③不规则形状的小麦种子悬浮速度相同。

2.1 受力分析

种子和气流的速度方向与水平方向呈θ角运动且没有碰撞时,种子受力如图2所示。根据气固两相流理论,等效直径为ds的小麦种子在气流中受到的作用力Fp为

(1)

其中

ur=ua-us

(2)

(3)

式中k——种子阻力系数,取0.22

ρ——工作状态下(20℃)空气的密度,取1.205 kg/m3

A——种子迎流面积,m2

ur——种子对气流相对速度,m/s

ua——气流平均速度,m/s

us——种子速度,m/s

Q——气流流量,m3/s

AT——输种管截面积,m2

根据种子受力分析得

(4)

式中Fx——种子垂直运动方向受力,N

Fy——种子沿运动方向受力,N

G——种子重力,mN

FM——马格努斯效应力

m——种子质量,kg

g——重力加速度,取9.81 m/s2

种子重力分力Gcosθ可认为和气流产生的压差力、马格努斯效应力FM相平衡;在种子运动方向受气流阻力Fp和Gsinθ的共同作用,根据达朗培尔原理得到种子运动微分方程为

(5)

式中usx、usy——x、y方向种子速度,m/s

因分配器位置与输种管布置的关系限制,种子在运动过程中不可避免与输种管发生碰撞,则除受上述力之外,还受输种管管壁的支持力FN及摩擦阻力Ff。根据达朗培尔原理得到种子运动微分方程为

(6)

式中μ——输种管摩擦因数

由式(5)、(6)可知,种子在输种管内运动加速度受气流平均速度ua、种子速度us及输种管与水平方向夹角θ的影响。由于气流作用力Fp的作用,种子在输种管出口处的投种速度和加速度明显增加,可能导致种子入土时发生弹跳;因输种管内径固定即输种管截面积AT固定,气流平均流速ua主要受入口气流流量Q的影响;同时在田间作业时各输种管的安装位置不同导致输种管与水平方向夹角θ不一致,在输种管垂直方向加速度与气流扰动的作用下种子与管壁发生碰撞;输种管内种子数量增多,导致输种管相对截面积减小从而导致气流平均流速ua增大,进而影响种子速度。因此,影响种子速度的因素主要包括气流流量与种子量,在试验中通过风机频率与播种量来控制。受力分析为试验设计与仿真模拟提供了理论依据。

2.2 仿真模拟与分析

传统的CFD模拟无法准确模拟排种系统中种子的运动情况,不能准确模拟其工作过程。而EDEM-Fluent耦合仿真中,基本离散元的数值模拟可以准确分析种子的力学行为,提供种子的实际位置和运动情况,从而得到更加丰富的模拟结果[23]。

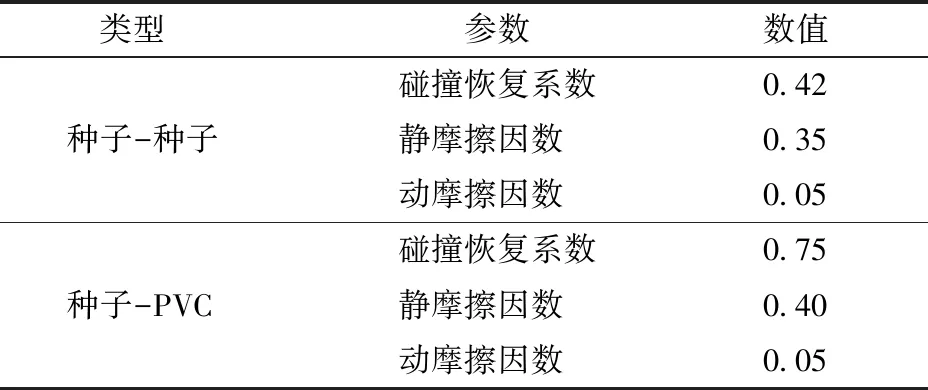

本研究基于EDEM 2018软件分析种子运动情况,基于Fluent 18.0软件计算流体动力学。在EDEM软件中进行仿真设置,由于小麦种子表面几乎没有粘附力,所以种子与种子间、种子与壁面间均采用Hert-Mindlin无滑动接触模型,并设置重力加速度为x轴正向。仿真中所有材料的参数参照文献[5]中小麦种子的参数,如表3所示。由于小麦种子在输种管内所占体积分数不足10%,因此Fluent中仿真模型采用标准k-ε模型非稳态的Lagrangian耦合算法。Lagrangian耦合不仅能够实现气固两相流之间的动量、能量交换,还能计算离散相颗粒对连续相的影响[24]。

表3 仿真参数Tab.3 Parameters used in simulation

2.2.1建模与网格划分

利用SolidWorks软件对气流输送式排种系统进行建模并对模型进行简化;然后利用ICEM 18.0进行混合网格的划分,即对分配器与输种管进行非结构化网格划分,其余部分采用结构网格进行划分,如图3所示。

2.2.2设置参数与边界条件

边界条件和工程目标是控制计算有解和收敛目标的前提。本研究对于气流相,气流入口设置为气流速度入口,方向垂直于入口平面,入口速度按照试验方案依次进行设置;壁面采用静止边界条件;种子入口和输种管出口设置为气流压强出口。

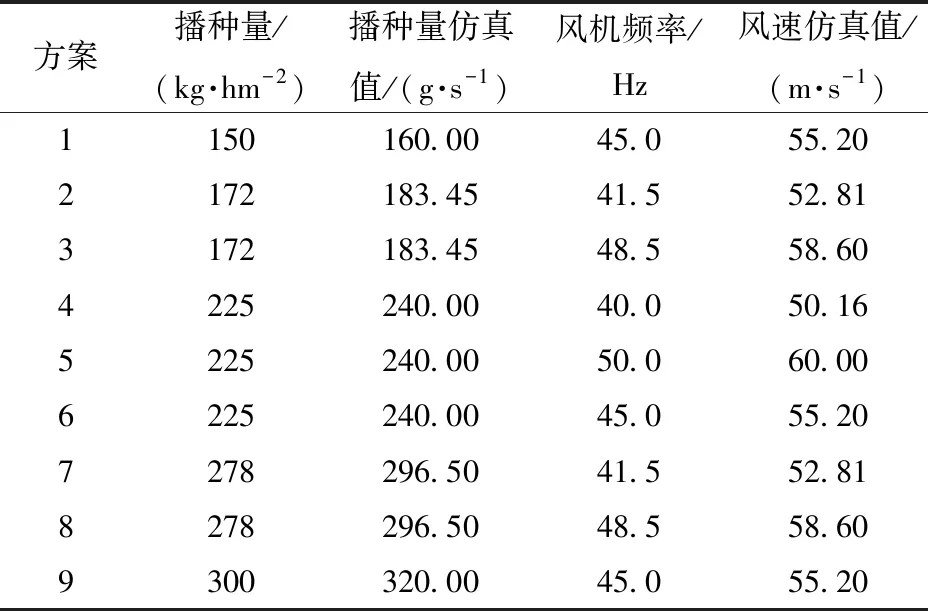

按EDEM软件与Fluent软件耦合计算的数据传递需要,Fluent软件中的时间步长必须是EDEM软件中时间步长的整数倍。为保证计算稳定,EDEM的时间步长一般是瑞利时间步长的10%~30%[24],因此EDEM软件中时间步长设置为1.5×10-6s,保存时间步长设置为40步,保存时间设置为0.001 s;Fluent时间步长设置为EDEM时间步长100倍:1.5×10-4s,迭代计算20 000步,总仿真时间为3 s。仿真中具体设置的播种量与风速经换算如表4所示。

2.2.3仿真结果与分析

通过Fluent软件进行后处理,得到输种管内气流场速度分布云图如图4所示,气流经分配器分配到输种管内气流速度逐渐减小,当气流流经一段长度后气流速度逐渐稳定;在输种管气流入口处气流速度处于减速阶段,在减速阶段任意截面上的气流速度从管道中心至管壁逐渐减小;当气流速度稳定以后任意截面上的气流速度相同。因此,在气流减速阶段种子表面会产生压力差,气流在吹动种子向下运动的同时也会将种子吹向管壁方向,当种子靠近管壁处气流速度减小从而使种子与管壁接触甚至发生碰撞。

表4 仿真方案Tab.4 Schemes of simulation

通过EDEM仿真分析得到种子在输种管中的运动轨迹如图5所示。由图5可以看出,种子在输种管内沿管方向运动过程中与管壁发生数次碰撞从而降低速度,随后在气流作用下种子继续加速运动,如此反复运动直至种子从输种管内排出。

利用EDEM后处理得到种子在输种管内的分布状态如图6所示,分析得到种子经分配器分配后连续分布于各输种管中。

在EDEM中利用块功能分析不同输种管位置处种子速度,得到仿真结果如图7所示。由图7可知,在相同进口风速作用下种子速度随输送距离的增加逐渐增大;由于速度曲线的斜率逐渐减小,说明随输送距离的增加种子加速度逐渐减小;在进口风速固定不变情况下,随播种量的增加,相同输种管位置处种子速度基本相同。

通过EDEM-Fluent耦合仿真分析得到种子在输种管内分布与运动状态,以及在不同进口风速与播种量情况下种子在输种管不同位置处的种子速度,为验证试验的设计提供了依据。

3 种子速度测定试验

为了验证耦合仿真的合理性,开展不同进口风速与播种量下输种管内种子运动速度的试验,采用高速摄像技术拍摄种子的运动状态,并进行分析得到种子速度。

3.1 种子图像采集

采用的高速摄像机曝光时间为1 998 μs,帧速为400 f/s,高速摄像机到输种管所处平面的水平距离为500 mm,采集过程如图8所示。试验对象为小麦种子,样本质量为20 kg。

启动风机,待排种系统稳定工作后,开启高速摄像系统,拍摄一段时间内输种管不同位置处种子运动状态。图像采集结束后,通过图像处理技术分析种子速度。

3.2 图像处理

高速摄像系统采集的图像不能直接进行目标提取,因为图像在采集及传输过程中,容易受到各种干扰,使得图像中除了有用信号外,还包含随机噪声。为了消除噪声干扰,提取种子运动距离,本文采用Matlab编程,对图像进行了二值化、反色、差分、腐蚀去噪声等处理[25],具体操作过程如图9所示。

采集序列帧图像的时间间隔(拍摄帧速)是确定的,因此可以通过高速摄像系统获得种子的运动时间和运动距离,从而计算得到种子在输种管内的速度为

(7)

式中um——台架试验种子速度,m/s

l——种子运动距离,m

t——种子运动时间,s

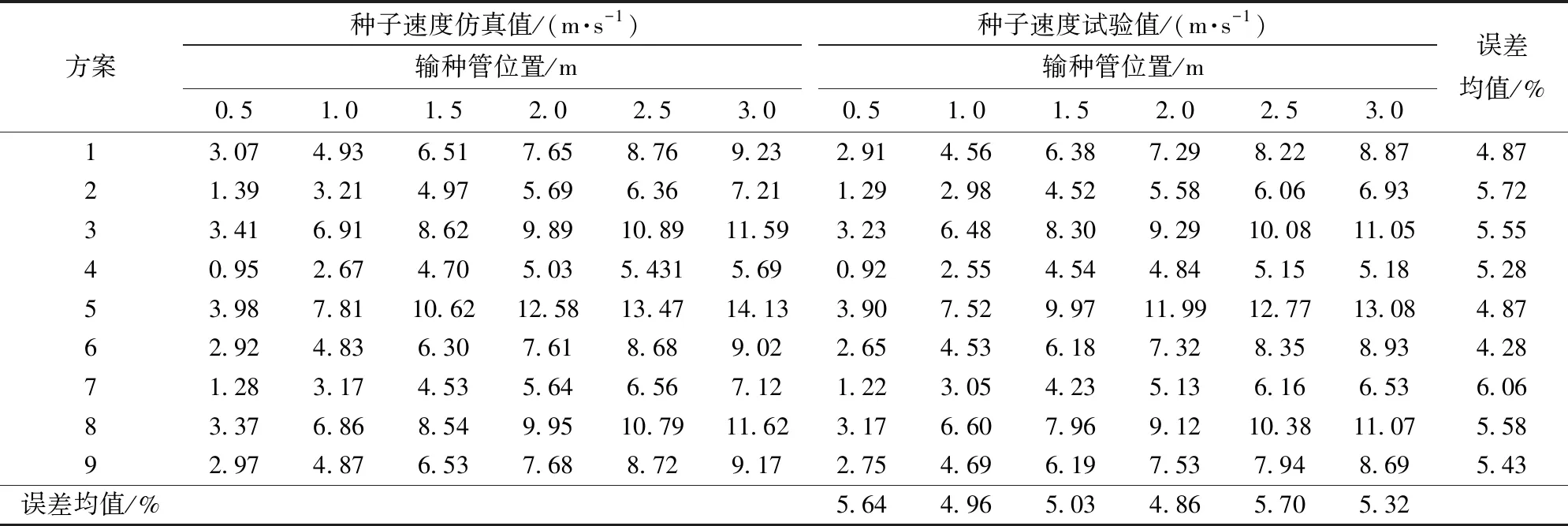

对试验台采集的图像进行处理后计算得到不同播种量与风速下,不同位置处种子速度(表5)。分析得到,种子在输种管内一直处于加速运动,种子速度逐渐增大,与理论分析相吻合;不同进口速度下,种子速度随进口速度的增大而逐渐增大;相同进口速度下,种子速度随播种量的变化波动很小,与仿真分析结果相吻合。

表5 输种管内不同位置处种子速度Tab.5 Different locations of seed velocity in seed tube

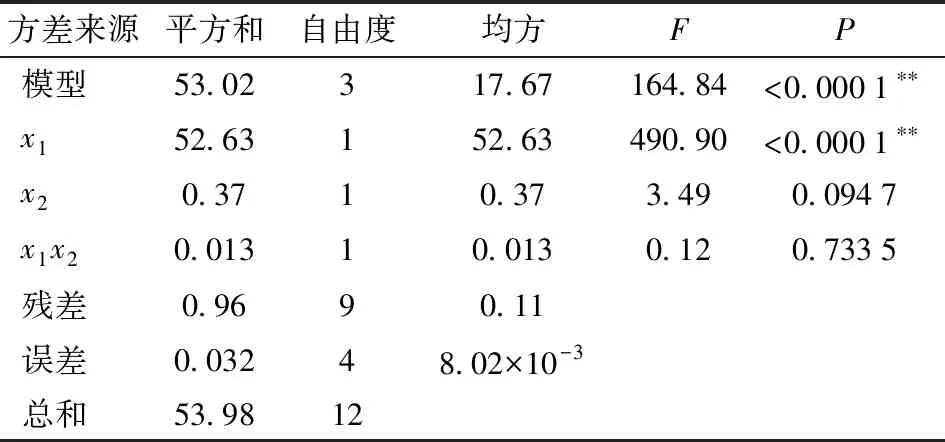

对输种管出口处种子速度进行方差分析,结果见表6。分析得到模型P<0.000 1,模型极显著;风机频率x1(即进口风速)P<0.000 1,风机频率对种子速度影响极显著;播种量x2的P>0.05,说明播种量对种子速度影响不显著;风机频率x1与播种量x2的交互作用x1x2对种子速度影响不显著。通过对不同位置种子速度分析及输种管出口处种子速度方差分析得到,在固定播种量情况下,随着风速的增大,种子在输种管内的速度逐渐增大;在固定风速情况下,随着播种量的变化,种子在输种管内速度变化很小,说明在输种管内种子速度主要受进口风速影响。

表6 出口处种子速度方差分析Tab.6 Variance analysis of seed velocity at exit

试验发现在不同播种量与风速下得到的种子速度均小于仿真模拟得到的种子速度,因为小麦种子是不规则物体,在试验过程中种子在气流作用下不停旋转导致种子的迎风面积不断变化,从而使种子所受风力不断变化;输种管的布置也没有仿真模拟理想,导致碰撞次数增多,降低了种子速度。

由于输种管内不同位置处种子速度不同,分别对不同位置处的种子速度进行相对误差计算,最后取平均值作为整个输种管内种子速度的相对误差,计算公式为

(8)

ufi——仿真试验种子速度,m/s

umi——验证试验种子速度,m/s

n——取值次数,取6

计算得到不同风速下输种管内种子速度仿真值与试验值的相对误差为4.28%~6.06%,相同输种管位置处不同风速下种子速度仿真值与试验值相对误差为4.86%~5.70%。

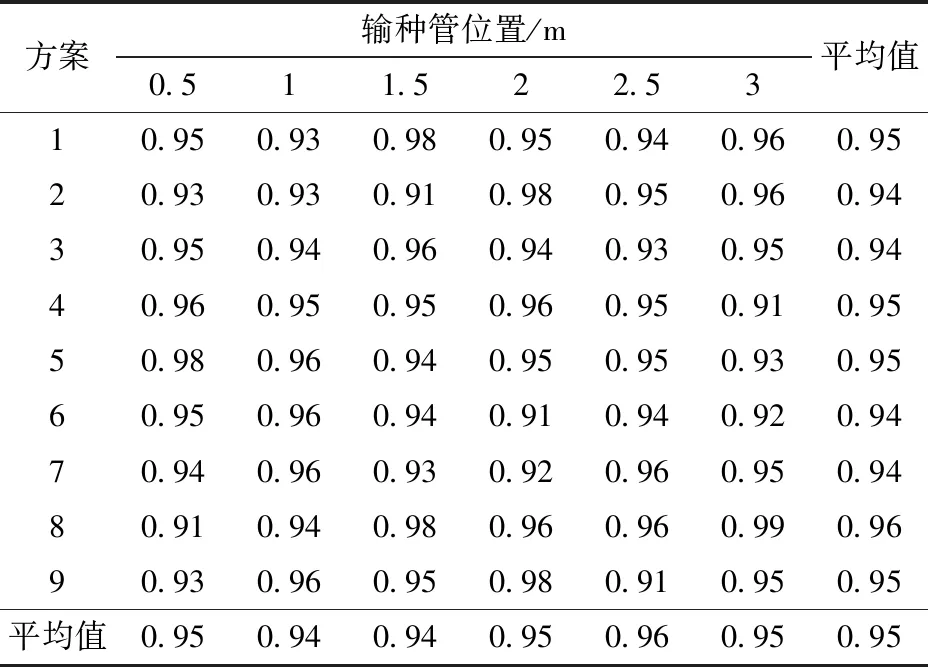

种子在输种管内一直做加速运动且输种管各处种子速度的相对误差近似常数,因此可以通过速度修正系数对仿真结果进行修正,修正系数计算公式为

(9)

由表7可知,通过计算得到输种管内种子速度修正系数平均值为0.95,验证了基于EDEM-Fluent耦合仿真测定输种管内种子速度方法的可行性。

表7 修正系数Tab.7 Correction coefficients

4 结论

(1)EDEM-Fluent耦合仿真与高速摄像台架试验表明:输种管内种子速度随进口风速的增大而逐渐增大,随播种量的增加,种子速度变化很小,结合方差分析得出,输种管内种子速度主要受进口风速的影响。

(2)不同风速下输种管内种子速度仿真值与试验值的相对误差为4.28%~6.06%,相同输种管位置处不同风速种子速度仿真值与试验值的相对误差为4.86%~5.70%。

(3)通过耦合仿真模拟与试验,计算得到输种管内种子速度修正系数平均值为0.95,说明基于气固两相流耦合的输种管内种子速度仿真模拟具有较高的准确度,验证了基于EDEM-Fluent耦合仿真测定输种管内种子速度的可行性。在气流输送式排种系统设计中,可由耦合仿真确定进口风速,从而为进口风量的选择提供理论参考。