壳聚糖改性棉织物的石榴皮染料染色

徐 铭

(新乡学院,河南新乡 453000)

印染行业使用的染料大多为合成染料,在印染加工过程中会分解大量有毒物质,不仅污染环境,还会严重危害人体健康[1]。利用果皮、树叶等提取天然染料可以实现印染行业的绿色健康发展,符合生态环保发展理念,成为印染行业的研究热点[2-3]。棉织物是最常用的天然织物之一,将天然染料应用于棉织物染色,可以实现整个纺织、印染行业的绿色发展。但是棉织物纤维缺少与天然染料结合的基团,上染率低且色牢度较差[4-5]。壳聚糖是一种多糖高分子,生物降解性和相容性较好,无毒无害,常被用于棉织物的阳离子改性[6]。本文采用壳聚糖对棉织物进行改性处理,用提取的石榴皮染料对改性棉织物进行染色,优化壳聚糖改性工艺和染色工艺,考察改性棉织物用石榴皮染料染色后的色牢度,为天然染料应用于实际印染行业提供参考。

1 实验

1.1 材料

棉织物(155 g/cm2,市售),壳聚糖(脱乙酰度85%,国药集团化学试剂有限公司),冰醋酸(分析纯,西陇化工股份有限公司),无水乙醇(分析纯,天津市恒兴化学试剂制造有限公司),石榴皮粉末(市售),实验用水为自制去离子水。

1.2 棉织物壳聚糖改性工艺

将一定量棉织物溶于100 mL 冰醋酸溶液,搅拌30 min,再投入壳聚糖溶液(浴比1∶40,壳聚糖用量5~30 g/L)中进行改性(50~100 ℃,30~80 min),取出后充分水洗、晾干,得壳聚糖改性棉织物。

1.3 石榴皮染料提取工艺

将5 g 石榴皮粉末在105 ℃下干燥2 h,放置于200 mL 乙醇/水溶液(体积比1∶1)中,然后60 ℃水煮100 min,得提取液,离心,取上清液旋转蒸发,冷冻干燥后得到石榴皮染料。

1.4 棉织物染色工艺

棉织物染色(浴比1∶40,染料用量0.05~0.25 g/L,60~100 ℃,40~80 min),取出后充分清洗、晾干。

1.5 测试

红外光谱:用傅里叶红外光谱仪测试;表面形貌:用扫描电子显微镜测试;K/S值:用测色配色仪测定;耐摩擦色牢度:参考GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测定;耐水洗色牢度:参考GB/T 5731—2013《纺织品 色牢度试验 耐水洗色牢度》测定。

2 结果与讨论

2.1 表征

2.1.1 FTIR

由图1 可以看出,未改性棉织物在1 062、2 910、3 321 cm-1处出现吸收峰,分别对应C—O、C—H 以及O—H 与N—H 的伸缩振动峰。改性棉织物谱图中除棉织物纤维的特征吸收峰外,在1 716 cm-1处出现新的吸收峰,对应冰醋酸处理后壳聚糖与棉织物纤维反应生成的吸收峰,表明壳聚糖与棉织物纤维发生了化学反应,壳聚糖阳离子基团附着于棉织物纤维上,成功实现棉织物的壳聚糖改性[7]。

图1 未改性(a)和改性(b)棉织物的FTIR 谱

2.1.2 SEM

由图2 可以看出,未改性棉织物表面光滑平整,纤维间隙明显,改性后棉织物表面出现薄层覆盖物,这是由于壳聚糖的阳离子基团与棉织物纤维结合后都吸附沉积在棉织物纤维表面。

图2 未改性(a)和改性(b)棉织物的SEM 图

2.2 壳聚糖改性工艺优化

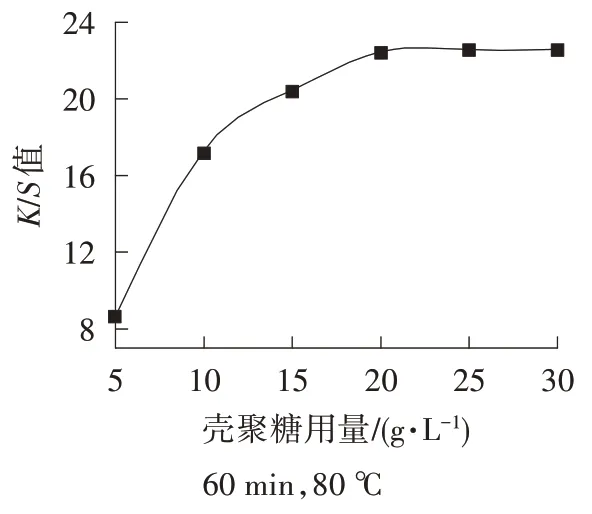

2.2.1 壳聚糖用量

由图3 可知,随着壳聚糖用量增加,K/S值明显提高,20 g/L 时K/S值达最大值22.5,再增加壳聚糖用量,K/S值不再明显提高。这是由于棉织物经壳聚糖处理后在纤维表面引入大量阳离子基团,降低棉织物与石榴皮染料间的斥力,有利于染料附着于棉织物表面,增大K/S值;超过20 g/L 时,继续增加壳聚糖用量,纤维表面引入的阳离子基团数量不再明显增加,K/S值也不再明显增大。由于改性液的黏度增加,壳聚糖在纤维表面的附着均匀性降低,棉织物的染色均一性较差[8]。因此壳聚糖用量选择20 g/L。

图3 壳聚糖用量对K/S 值的影响

2.2.2 改性温度

由图4 可以看出,随着温度的升高,K/S值迅速增大,当温度达到80 ℃时,K/S值达最大值,继续升高温度,K/S值逐渐下降。

图4 改性温度对K/S 值的影响

因为温度较低时,改性液扩散速度慢,棉织物纤维膨化程度低,纤维间隙较小,壳聚糖阳离子基团在织物表面附着,K/S值较低,染色均匀性较差。随着温度升高,改性液扩散速度加快,棉织物纤维间隙增大,有利于壳聚糖阳离子基团均匀附着于棉织物表面并进入纤维内部,提高K/S值及染色均匀性;随着温度升高,改性液中水解反应的平衡发生变化,促进壳聚糖阳离子与棉织物纤维结合,提高K/S值;温度过高时,壳聚糖可能水解断键,附着于棉织物纤维上的壳聚糖阳离子基团减少,K/S值下降[9]。因此改性温度选择80 ℃。

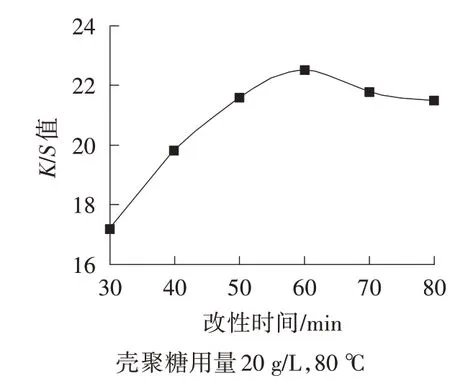

2.2.3 改性时间

由图5 可知,随着时间延长,K/S值先上升后缓慢下降。这是由于时间较短时,改性液未与棉织物纤维充分反应,壳聚糖阳离子基团在棉织物纤维上附着较少且均匀性较差,改性效果不明显;随着改性时间的延长,改性液与棉织物纤维充分反应,大量壳聚糖阳离子基团均匀附着于棉织物纤维上,K/S值持续上升并趋于稳定;进一步延长改性时间,部分壳聚糖发生水解,附着于棉织物纤维上的壳聚糖阳离子基团减少,K/S值下降。因此,改性时间选择60 min。

图5 改性时间对K/S 值的影响

2.3 染色工艺优化

2.3.1 染料用量

由图6 可以看出,随着染料用量增加,K/S值增大,超过0.2 g/L 时K/S值不再明显增大。因为棉织物纤维能吸收的染料官能团有限,当吸收达到平衡时,K/S值不再明显增大。因此染料用量选择0.2 g/L。

图6 染料用量对染色性能的影响

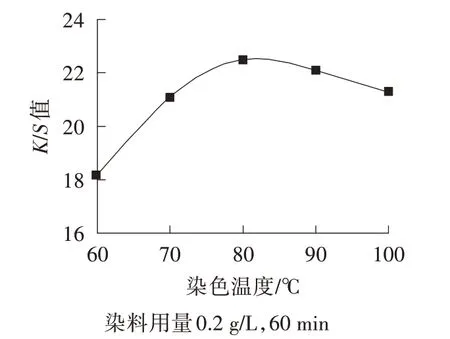

2.3.2 染色温度

由图7 可以看出,随着温度升高,K/S值先升高后降低,染色温度为80 ℃时K/S值最高。这是由于随着染色温度升高,染料分子动能增加,与棉织物纤维的接触增多,上染速率提高,K/S值增加;温度高于80 ℃时,棉织物纤维上的染料重新溶于染液,反而使K/S值下降。因此染色温度选择80 ℃。

图7 染色温度对染色性能的影响

2.3.3 染色时间

由图8 可知,随着时间延长,K/S值先升高后降低,60 min 时K/S值最高。因为时间较短时,石榴皮色素处于上染阶段,上染速率大于脱染速率,K/S值持续升高;时间过长时,长时间的高温处理可能降低色素残留率,K/S值降低。因此染色时间选择60 min。

图8 染色时间对染色性能的影响

2.4 色牢度

由表1 可知,改性棉织物用石榴皮染色后,耐摩擦色牢度和耐皂洗色牢度可达4 级或以上,均高于未改性棉织物,达到纺织品服用要求。

表1 织物改性前后石榴皮染料染色的色牢度

3 结论

用提取的石榴皮染料对壳聚糖改性棉织物进行染色。改性条件:壳聚糖用量20 g/L,80 ℃改性60 min;染色条件:染料用量0.2 g/L,80 ℃染色60 min。该工艺条件下棉织物的K/S值达最大值22.5,耐摩擦色牢度和耐皂洗色牢度均达到或超过4级。