一种S形球头铣刀的轮廓度补偿方案*

刘静文

(科德数控股份有限公司,辽宁 大连 116600)

球头铣刀是铣制各种复杂曲面的重要刀具,尤其是随着数控机床的日益增多,这种刀具的需求量将与日剧增。常规的球头铣刀是直线刃口,在切削过程中不易排屑,切屑容易积聚在刃口附近,堵塞铣刀,既影响加工精度,又降低刀具的使用寿命。目前,国内多购置国外制造的S形球头铣刀,其前刀面是波形曲面,易于排屑。国内有些专家和工厂在S形球头铣刀的加工机理和数学模型上作了大量的工作[1-4],但大多数工作是基于理想的、没有任何偏差的前提下实现的。而在实际工业实现过程中,存在许多不可避免的偏差、损耗。

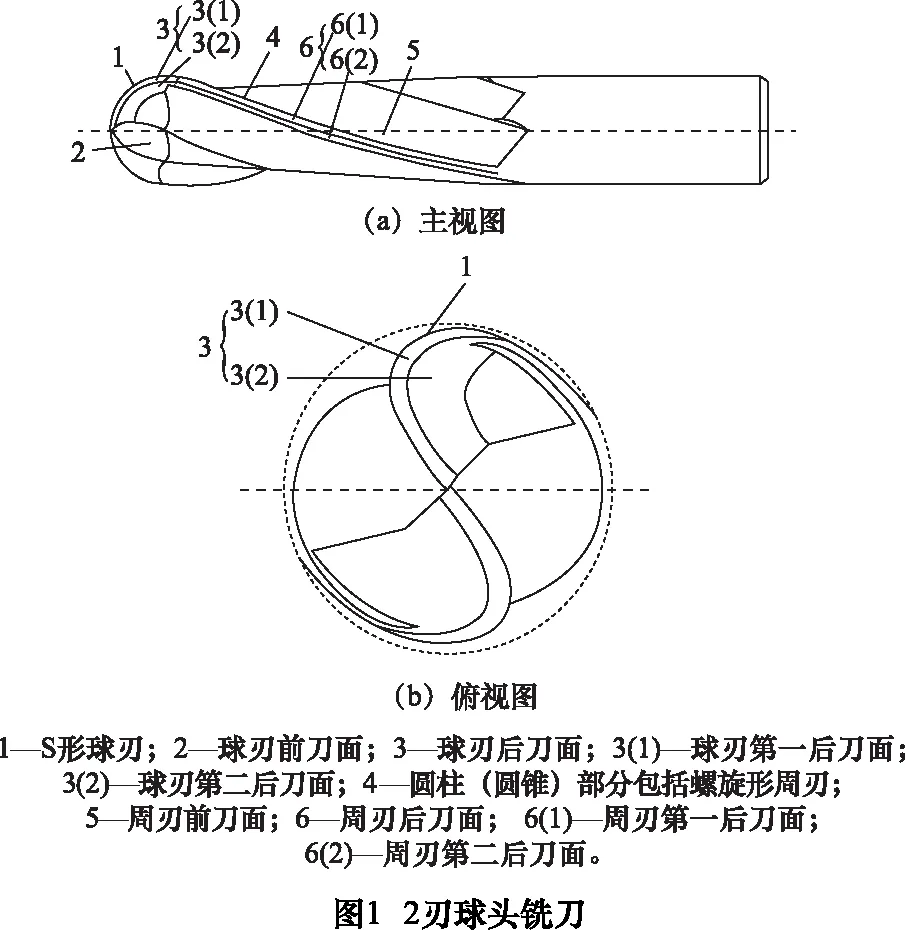

球头铣刀属于模具铣刀,由球头和圆柱(圆锥)两部分组成,图1为2刃球头铣刀结构的侧视图和正视图,其中球刃后刀面3和周刃后刀面6均设有两个,球刃第一后刀面3(1)和球刃第二后刀面3(2),周刃第一后刀面6(1)和周刃第二后刀面6(2)。

球头铣刀的S形球刃是指球头的S形刃口曲线,为描述方便,将其简称为S线,S线是一条球面曲线,它是球刃前刀面和球刃后刀面的交线,为了解决球头铣刀的排屑问题,球刃应当是较为理想的S形,球头的轮廓度作为衡量S线偏离球面整体偏差的一项指标,因此很多刀具厂家都对球头的轮廓度有着严格的要求。实际加工过程中,加工机构主要安装尺寸的精确性、砂轮磨损程度、数控系统采用的插补算法、前刀面和后刀面两次定位的偏差等因素,都会影响球头铣刀的轮廓度,该指标不达标会严重降低球头铣刀的加工合格率。

1 轮廓度补偿方法

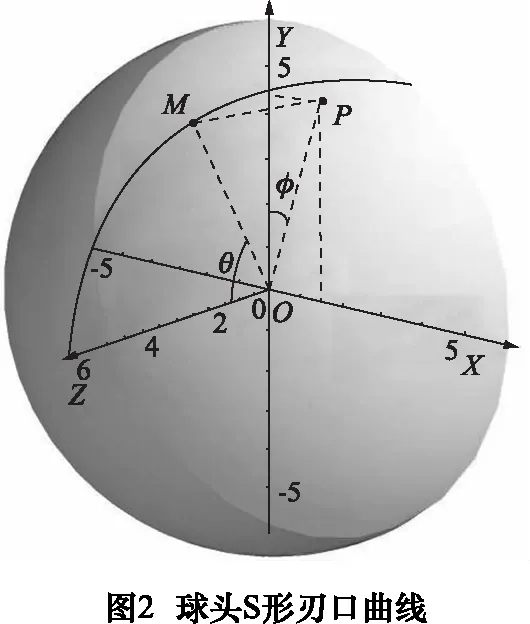

球头铣刀的S线是一条球面曲线[5],因此球刃上每一点均满足球面方程,建立直角坐标系O-XYZ,Z轴与球头铣刀的轴线重合,原点为球心,在该坐标系下,半球面的方程表示为

(1)

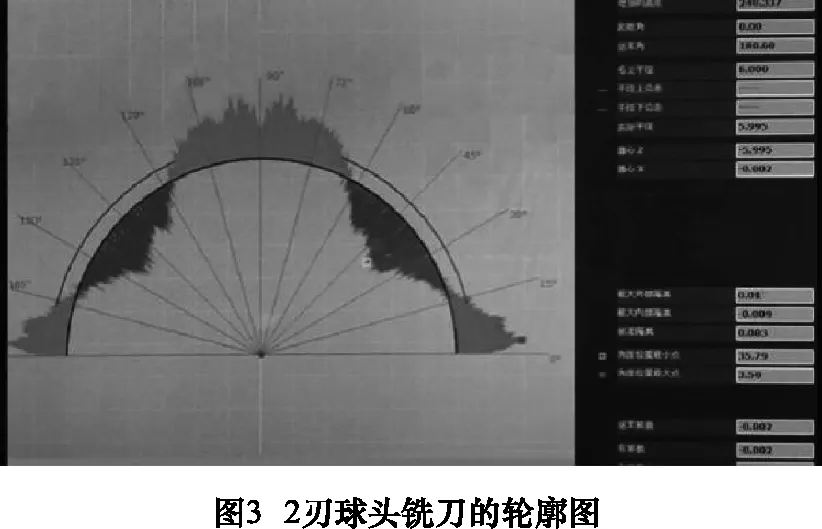

图2中球面上的曲线为S线,S线上每一个磨削点均满足球面方程,因此可将S线按θ角划分,取值范围为0°~90°,每个θ角对应于S线上唯一一个磨削点,其中θ角为0°时对应于S线起点,即球头中心点,θ角为90°时对应于S线的终点,即球刃与周刃交接点。球头铣刀的轮廓图用于显示球头铣刀S线上每一点实际加工半径偏离目标加工半径的大小,以均匀分齿、球头目标半径为6的2刃球头铣刀为例,图3为该球头铣刀在刀具检测设备上测得的轮廓图和相关数据。左侧轮廓图中0°~90°之间区域为齿1的S线轮廓分布,90°~180°之间区域为齿2的S线轮廓分布,因均匀分齿,两条S线的轮廓图以90°位置为分界线呈对称分布,因此,只需要考虑单齿的轮廓分布。以齿1为例,如图3所示,轮廓图中90°位置实为球头中心位置,对应于S线上的θ角取0°时的磨削点,轮廓图中0°位置实为球刃与周刃交接位置,对应于S线上的θ角取90°时的磨削点,因此,取点时要按照互余关系将轮廓图上的点转换成S线上的点。

本文采取的技术方案是,在球头轮廓全段插入若干补偿点,对轮廓度不佳位置处的补偿点附加一个半径修正值,再用简单的连续函数(或分段函数)来逼近补偿点,保证各补偿点处的半径值实现平滑衔接(注意是半径值本身而不涉及球头轮廓曲线)。整个功能的实现需要放在球头后刀面工序中来实现,具体方法:

(1)根据轮廓图选取出若干个轮廓度不佳的位置作为待补偿的点,并确定补偿点的坐标轮廓图为整个球头S线在不同位置的半径分布图,如图3所示,图中显示的半圆曲线半径是球头目标加工半径,本例取值为6,在半圆曲线附近上下波动区域是S线上各点实际加工半径的波形图,从图中可以看到S线上各点实际加工半径偏移目标加工半径的位移,并在一小段区间内呈规律性分布。图中标记的两个特殊点分别为偏离目标半径的外部最大值点(半圆外部的标记点)和内部最大值点(半圆内部的标记点),从右侧的数据中读取最大外部偏离为0.01,最大内部偏离为-0.009,说明两点的实际加工半径分别为6.01和5.991,根据轮廓图估计出两点分别位于5°和40°附近,根据互余关系转换成S线上的点,即对应于S线上θ角取85°和50°时的磨削点。以S线的θ角为横坐标,θ角处磨削点的实际加工半径为纵坐标,建立坐标系,得到两个偏离最大的补偿点,坐标分别为(85,6.01)和(50,5.991)。

观察轮廓图可知,在某一段小区间内的半径波动图大致走向呈递增或递减的单调性分布,因此,按此规律可以将轮廓图整个取值区间分割成6个小区间:[0°,5°],[5°,20°],[20°,40°],[40°,65°],[65°,90°]。将各区间的端点转换成S线上的点,即对应于S线上θ角取值依次为90°、85°、70°、50°、25°、0°,根据偏离最大的两个补偿点的实际半径,估计出各个区间端点处的实际半径依次为6.005、6.01、6、5.991、6、6.006,选取这6个特殊点为补偿点,坐标依次为(90,6.005),(85,6.01),(70,6),(50,5.991),(25,6),(0,6.006)。

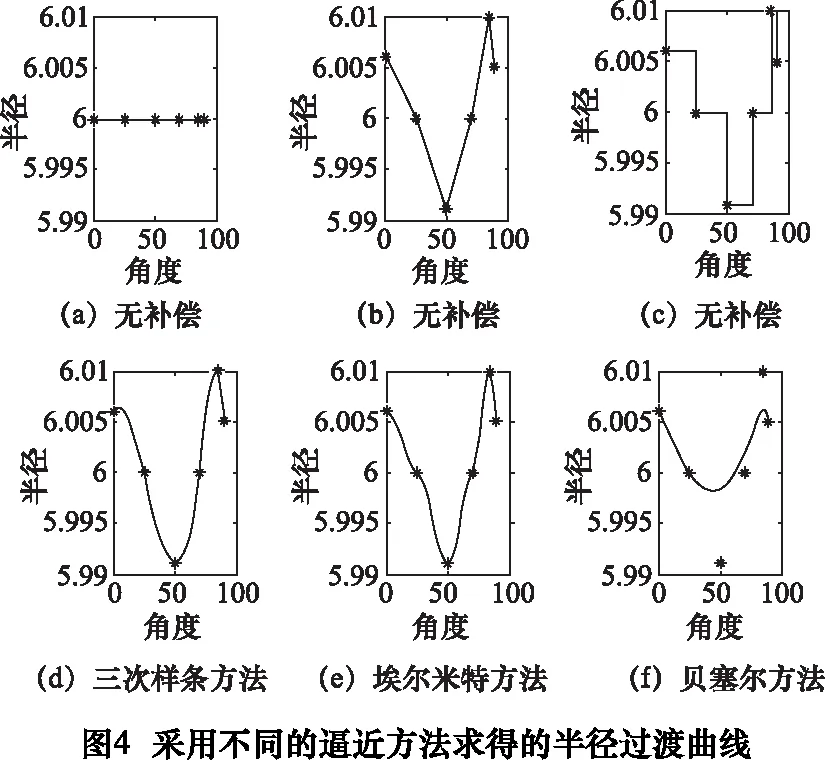

(2)选取适当插值或拟合方法来逼近补偿点,得到半径过渡曲线(函数)函数逼近的概念是按照一定的准则,用简单的连续函数(或分段函数)来逼近较为复杂的函数或一组离散点,插值和拟合是函数逼近的两种重要方法[6]。从几何意义上讲,对于给定的一组数据点,插值是找到1个(或几个分段光滑)的连续曲线来穿过这些数点,拟合是找到1个已知形式未知参数的连续曲线来最大限度的逼近这些点。为得到整个S线上的实际加工半径,我们提供5种常用的方法:线性插值方法、阶梯方法、三次样条插值方法、埃尔米特方法和贝塞尔拟合方法,对由(1)得到的6个补偿点,进行插值或拟合,从而得到穿过或逼近这些点的一个函数关系式。该函数以S线上θ角为自变量,以θ角处磨削点的实际加工半径为因变量,函数图像是一条取值范围从0°到90°的连续曲线,描述了包含补偿点在内的整个S线上各点的半径变化规律,将该曲线(函数)简称为半径过渡曲线(函数)。这5种逼近方法都是数学上比较常用的方法,在此将不再赘述。

图4为分别采用不同方法逼近补偿点得到的半径过渡曲线,图4a为补偿点半径均取目标加工半径6时得到半径过渡直线,相当于无半径补偿,S线上各点加工半径均为目标加工半径;图4b为采用线性插值方法得到的半径过渡曲线,特点是相邻补偿点之间以直线过渡;图4c为用阶梯方法得到的半径过渡曲线,特点是从补偿点开始的某一区域内半径不变,到接近下个补偿点时以斜率较大的直线过渡;图4d为采用三次样条插值得到的半径过渡曲线,相邻补偿点之间以曲线过渡;图4e为采用埃尔米特插值到的半径过渡曲线,相邻补偿点之间以曲线过渡,并保证各补偿点处的导数为0;图4f为采用贝塞尔方法得到的半径过渡曲线,与以上4种插值方法相比,不能保证曲线严格通过每个补偿点,曲线形状也不易控制。在实际应用中,应具体情况具体分析,根据实际的轮廓图半径波动特点,并结合各个方法的半径过渡曲线特点,选择较为匹配的逼近方法,例如,图3的轮廓特点是各相邻补偿点的之间半径变化趋势呈单调性递增或递减,并以曲线过渡,因此可选用三次样条方法或埃尔米特方法。

(3)根据半径过渡函数得到每个磨削点的半径修正值,沿着磨削点处的后刀面切平面法向移动砂轮。

由(2)求出的半径逼近函数可以得到任意一点的函数值,即实际加工半径,用实际加工半径减去目标半径即可得到每个磨削点的半径修正值,要达到目标半径,修正方向应与轮廓图中半径变化方向相反,即若实际半径大于目标半径,应往半径减少方向进行修正,反之,则向半径增大方向修正。该部分的计算在已有球头后刀面算法的基础上实现,计算完磨削后刀面S线上各点的砂轮定位后,将砂轮沿着磨削点处的后刀面切平面法向(即垂直于后角面方向)移动对应的半径修正值,规定指向球心方向为正(即半径减少方向为正方向),从而实现各相邻磨削点间半径值的连续平滑过渡。例如,在S线上最大外部偏离点的实际加工半径为6.01,半径修正值为0.01,因此应沿着后角切平面法向平移0.01,将半径减少0.01,才能保证实际加工半径达到目标加工半径;在S线上最大内部偏离点的实际加工半径为5.991,半径修正值为-0.009,因此应沿着后角切平面法向平移-0.009,将半径增大0.009,才能保证实际加工半径达到目标加工半径。

2 实现方法和加工效果验证

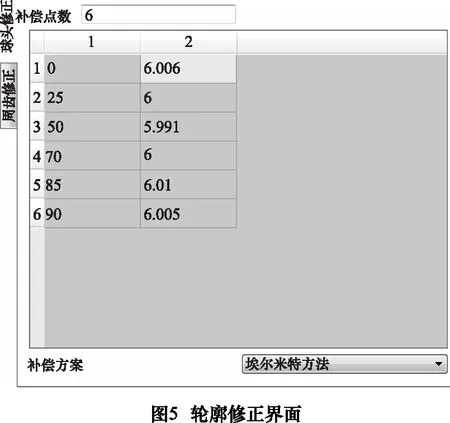

该方案应用于本公司自主研发的刀具磨削软件系统中,在软件已有的球头铣刀后刀面轨迹计算基础上实现。为开放相应接口,保证用户可以选择是否需要轮廓补偿功能。如图5所示,在球头后刀面工序界面上打开轮廓修正页,在补偿方案参数对应的下拉菜单下选择补偿方案,目前软件支持5种补偿方法,补偿方案应根据实际的轮廓图形状确定半径修正方式来选择,输入补偿点数后,软件会自动生成与补偿点数一致的列表供用户输入补偿点坐标,第1列为补偿位置的度数,第2列为补偿位置的半径,根据图3的轮廓图,我们将补偿点输入到列表中,完成上述操作后,在后刀面工序加工轨迹的计算中,会自动将半径补偿计算在内。

此外,我们还将球头部分的补偿机理扩展周刃上,也不涉及到周刃轮廓曲线,只与刀具轴向长度上拾取的对应半径补偿值有关。用户若想进行周刃螺旋线的补偿,在该界面选择周刃修正即可。

本方案应用在公司自主研发的刀具磨削软件中,并与五轴工具磨削中心KToolG3515形成配套应用,所有试验均在上述设备基础上进行。首先,我们对同一磨床加工的刀具分别采用不同的轮廓补偿方法进行加工测试,对比显示,本方案确实可以解决接刀痕迹问题。未补偿的球头铣刀轮廓度如图3所示,轮廓度为0.019 mm。

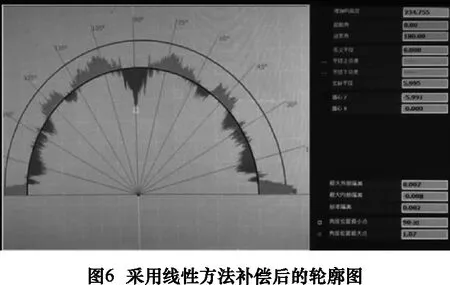

(1)采用线性方法进行补偿,检测结果如图6所示,最大外部偏离为0.007,最大内部偏离为-0.008,轮廓度为0.015 mm。

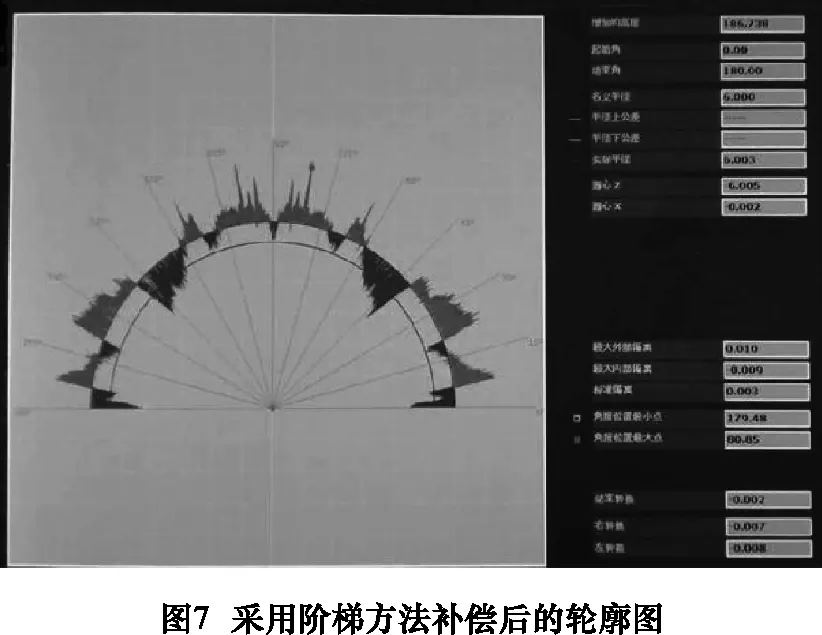

(2)采用阶梯方法进行补偿,检测结果如图7所示,最大外部偏离为0.01,最大内部偏离为-0.009,轮廓度为0.019 mm。

(3)采用三次样条方法进行补偿,检测结果如图8所示,最大外部偏离为0.008,最大内部偏离为-0.006,轮廓度为0.014 mm。

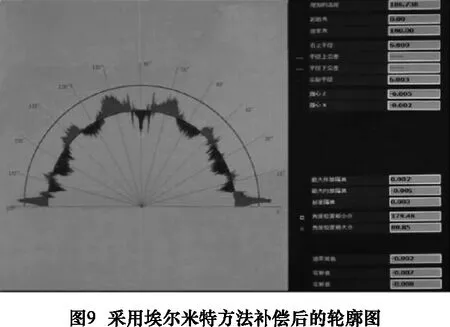

(4)采用埃尔米特方法行补偿,检测结果如图9所示,最大外部偏离为0.007,最大内部偏离为-0.005,轮廓度为0.012 mm。

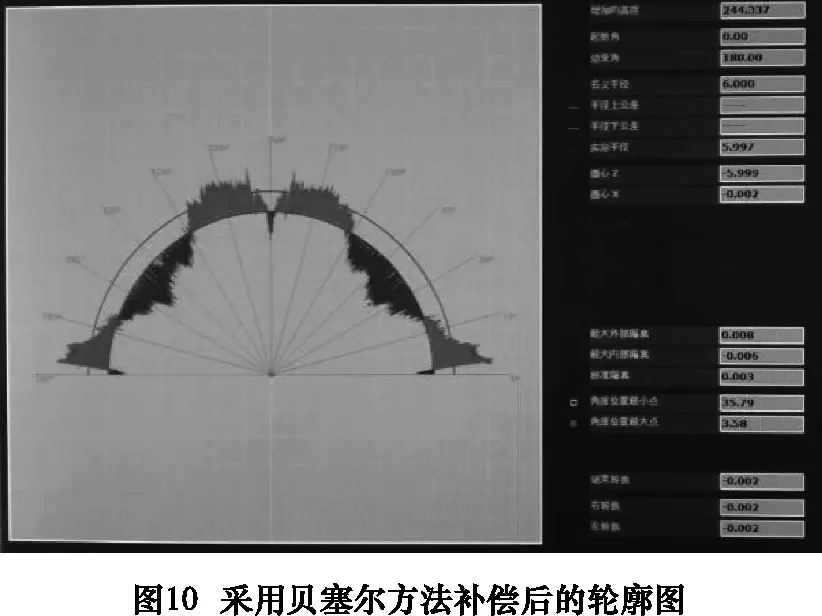

(5)采用贝塞尔方法进行补偿,检测结果如图10所示,最大外部偏离为0.008,最大内部偏离为-0.006,轮廓度为0.014 mm。

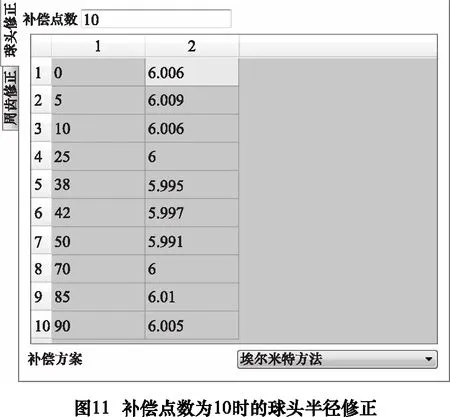

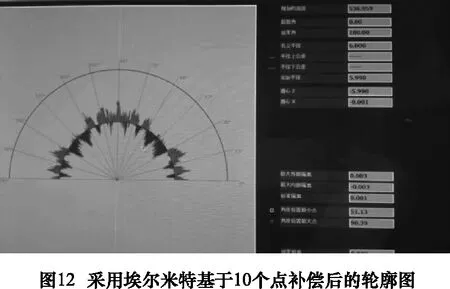

实验结果表明,轮廓补偿功能可以有效地对球头铣刀的轮廓度进行调节,就本次实验数据而言,埃尔米特方法轮廓度的改进较为明显,在此基础上,我们将修正点增加为10个,补偿点如图11所示,用埃尔米特方法一步加工测试,加工结果如图12所示,轮廓度可达到0.006 mm。一般的生产厂家对球头铣刀的轮廓度要求为不超过0.015 mm,通过我们的轮廓补偿功能,完全可以将轮廓度控制在这个范围之内。

通过课题开发的国产五轴工具磨床KToolG3515及其配套的磨削软件工艺系统等成果,株洲钻石切削刀具股份有限公司成功建立了30台以上国产五轴工具磨床组成的应用示范生产线,如图13所示。生产线加工球头铣刀的合格率高达98.3%,刀具性能与国外同类型磨床加工刀具性能相当,图14为球头铣刀的批量生产。五轴工具磨削中心的成功研制,打破了国外厂商的垄断,填补了国内空白。

3 结语

综上所述,本文提出的轮廓度补偿方案能有效控制S形球头铣刀的轮廓度。在实际加工中,对于同一规格的球头铣刀批量生产,砂轮或机床等测量和机械误差造成的球头刃线的轮廓图一般都呈规律性分布,用户在初期调刀过程中,可根据轮廓度不达标刀具的轮廓图,观察半径变化规律,选择合适的补偿方法和补偿点,即可在后续的生产制造中加工出轮廓度合格的球头铣刀。