镍基合金堆焊管板管孔加工技术研究与应用

赵 祥 蒋国辉

中国石油天然气第一建设有限公司 河南洛阳 471023

中国石油天然气第一建设有限公司承接的某国外油田地面项目有四台中间油- 油换热器,该换热器内操作介质为氯离子,每台换热器各有一块固定和浮动管板,固定管板直径φ1687mm,浮动管板直径φ1585mm,厚度均为118mm,每块管板上均布有1596个φ25.25mm 的管孔,管板钻孔后终钻侧至少96%的孔桥宽度必须≥5.603mm,允许的最小孔桥宽度为4.05mm。管板基层材质为SA- 266M Gr.2N,复层材质为ENiCrMo- 3,复层厚度6mm。该管板与管孔采用机械强度胀接加密封焊结构,故每个管孔内有8mm 宽的环槽,以提高抗拉脱力的能力。

1 焊接特点与关键点

1.1 管板特点

管板采用在SA- 266M Gr.2N 锻件表面堆焊6mm 的ENiCrMo- 3 镍基合金材质,并且采用强度胀加密封焊接;管孔直径公差严格,孔内有环状的胀槽。管板与管孔的焊接概括起来具有材质加工“难”、尺寸结构加工“难”两大特点。

(1) 堆焊焊材ENiCrMo- 3 化学成分(表1)满足ASME 规范Ⅱ卷C 篇SFA- 5.11 和弯曲性能合格的条款,是一种以镍为主要成分的合金材料,具有超高强度、非凡的抗疲劳的特性,被广泛用于石化行业。该合金能够适应高温环境的强度,同时表现出卓越的耐腐蚀特性,特别对氯化物污染的媒介有超强的抗腐蚀作用。所以主要用于含氯化物的有机化学流程工艺的部件,尤其是在使用酸性氯化物催化剂的场合。这种材质属于典型难加工材料,主要表现在加工表面硬化严重、切削温度高、切削力大、刀具易磨损,以及尺寸精度和表面粗糙度难以保证等。

(2) 管板管孔内部有环状的胀槽,孔径公差较小,孔内壁要求无毛刺,无贯通性的纵向或螺旋状刻痕等影响胀接密封性的缺陷,粗糙度要求高,且复合层材质和基层材质化学成分不同,抗拉强度和屈服强度等机械性能差异较大(SA- 266M Gr.2N 硬度一般在137~197HBW,耐蚀合金堆焊层硬度值一般在345HV10)。管孔和胀槽必须保证同心度和位置度,由于管孔直径较小,孔径与孔深比值达到了1∶5,属于典型的深孔加工。加工过程中既要保证加工尺寸的公差和粗糙度,又要解决深孔钻孔过程中的排屑难题,同时兼顾生产效率、产品质量和经济效益,难度较大。

1.2 管孔加工关键点

1.2.1 加工设备的确定

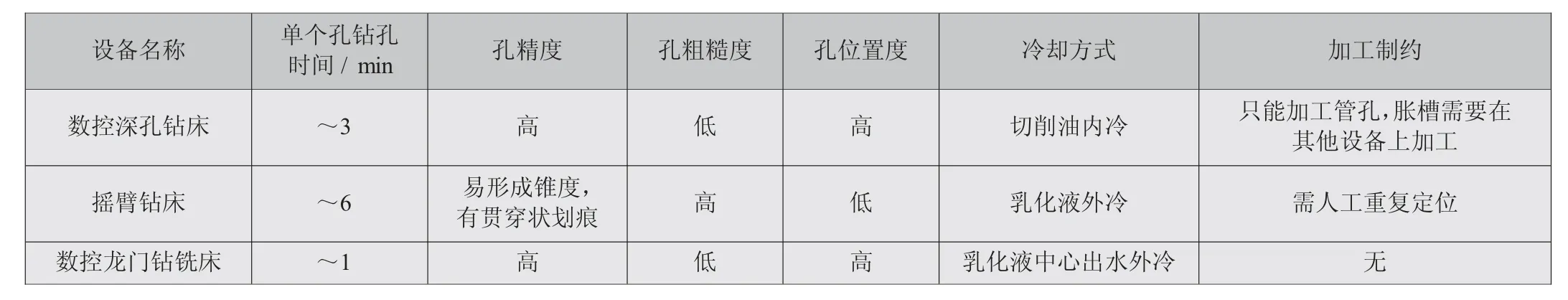

公司有摇臂钻床、卧式数控深孔钻床和龙门钻铣床三种设备可以用于钻孔,表2 对三种加工型式进行了对比。由表可见,管板管孔加工使用摇臂钻床效率低、管孔质量差,该设备虽然经济实用,但结合面较多,机床刚性差,制约了高速切削和孔表面粗糙度的提升。另外,还需要人工划出孔位。而使用数控深孔钻床和龙门钻铣床可以实现软件编程导出到机床加工,管孔成型质量也较高。因此,在数控深孔钻床和龙门钻铣床两种设备中进行选择。

通过比较可以发现,两种设备都能保持管孔位置精度和质量,但又有一定的区别。数控龙门钻铣床整体为龙门框架布局结构,机床、立柱、横梁、滑轨和主轴箱等采用直线滚动导轨,加工精度和刚性较好,配合高压刀具冷却系统,为高速切削奠定了基础。具体比较如下:第一,龙门钻铣床为外排屑冷却,使用乳化液冷却;数控深孔钻床为内排屑冷却,使用切削油冷却,龙门钻铣床成本更低;第二,龙门钻铣床为多功能加工设备,在钻孔完成后可以直接进行管孔胀槽和坡口倒角,并完成管板隔板槽加工;而数控深孔钻床只能钻孔,需要用其他设备加工胀槽、铣槽和倒角,并且需要多次装卡管板和多次找正,容易产生误差,效率较低;第三,龙门钻铣床上管板为水平放置,易于装卡、找正和吊装;数控深孔钻床上管板为立式放置,不易吊装和找正。因此,选择龙门钻铣床为本次管板管孔加工的使用设备。

1.2.2 加工工艺的确定

根据机床特点,制定管孔的加工工艺。由于管板堆焊有镍基合金,堆焊层和基层的材质不同、硬度不同,切削性能有很大差别,因此在工艺上要采用分段加工与粗、精加工相结合的方法。先使用U 钻将堆焊层加工掉,孔径留一定余量;然后换成比U 钻直径略小的高速钻钻基层,直径小可避免复合层对高速钻的磨损,高速钻的结构特点能避免钻孔过程中出现长铁屑缠绕钻头;管板孔钻完后,先使用U 钻精镗复合层至图纸尺寸,然后精镗基层至图纸尺寸。

1.2.3 刀片种类和材料的确定

由于麻花钻的材料和几何角度等特点,决定了其无法进行高速切削。U 钻和高速钻相对于普通麻花钻具有以下优点:第一,高切削效率。U 钻和高速钻的材料和结构特点可以保证较高的线速度。第二,刀具冷却效果好。在加工过程中可以实现很好的冷却,配合内部高速冷却系统,可以对刀片更好地进行降温,保护和延长刀具的使用寿命。第三,刀片更换方便,加工寿命可预估,因而可适时更换,适于批量加工。

切削镍基合金时应选用耐高温、耐磨、导热性能好的刀具材料,如硬质合金、金刚石、立方碳化硼及氮化硅陶瓷等。相对而言,硬质合金刀片成本较低,在大量使用时经济性较好。硬质合金表面采用氮化铝钛涂层,带涂层合金表面具有硬度高、氧化温度高、热硬度好、涂层附着力强等特点,适用于镍基合金加工。

表1 ASME SFA- 5.11 中ENiCrMo- 3 化学成分 %

表2 三种管孔加工设备对比

1.2.4 切削液的确定

为了降低切削温度,提高刀具的使用寿命,选择的切削液应不含硫,以减少切削过程中的晶间腐蚀。所以选择高油半合成型切削液,该类型切削液具有良好的冷却性,含有润滑作用的化学表面活性剂,能够满足高温镍基合金的切削和冷却要求。在中心内冷切削过程中,切削液渗透进入金属内壁切削表面,减少刀具和切屑、刀具和工件的摩擦,从而减少切削力。

1.2.5 切削用量的确定

切削用量对镍基合金钻削过程中的加工硬化、切削力及切削热等有很大影响。根据切削理论,在切削三要素中,对切削热和刀片寿命影响最大的是切削速度,其次是进给量和切削深度。由于采用分段和粗、精结合的加工方法,切削用量要与每个加工工序相匹配,具体参数见表3。

2 形成加工工艺

在加工过程中,刀具从上到下加工孔时,由于未切削的厚度逐渐变小,在轴向力的作用下孔内表面产生较大的塑性变形。且随着刀具的不断磨损,切削力增大,切削温度升高,刀具切削能力降低,孔壁受到刀具挤压出现隆起并进一步发生拉伸断裂,生成切屑瘤的同时形成较明显的毛刺。因此采用分段加工和粗、精加工相结合,并及时更换刀片,从而有效抑制切屑瘤的产生。工艺流程如下:检查工件→装夹→点孔→钻复合层孔→钻基层孔→镗孔复合层→镗孔基层→胀槽刻槽→倒角→检查→倒角。

3 加工过程的要点

(1)机床断电后原点归位,回工件原点检查中心,首孔单段确认管孔位置,确保程序正确再执行。

(2)交接班时首孔单段确认孔位置及孔径大小,确保操作人员熟知操作内容。

(3)测量尺寸时,在机床移动位置再重新继续钻孔的情况下,先单段执行确认管孔位置,这样便于检验程序执行是否正确。

(4)换刀前十个孔和换刀后十个孔要确认孔径大小,确保孔径尺寸符合要求。

(5)由于管板背面管孔1×30°倒角需要将管板翻身,因此在数控钻铣床上无法再重新确定孔位,可以利用摇臂钻床倒角。

表3 管孔加工工艺参数

4 测量

首先使用芯棒对管孔通过性进行检查,然后使用内径千分尺测量管孔直径。使用前要先校对零位,再转动微分筒,保证在整个测量范围内测微螺杆、微分筒的移动过程平稳。若出现卡顿现象,说明测微螺杆中存在异物。通过测量,发现管孔直径和孔桥间距完全满足图纸要求。使用沟槽游标卡尺测量胀槽,证明胀槽尺寸符合图纸要求。

5 结语

镍基合金堆焊管板的复合层虽然切屑性差,但是选择好刀具,选取适当的切削用量,选用合适的切削液,同时选择正确的加工方法,仍然可以圆满完成焊接任务。采用先预钻复合层底孔,再钻碳钢基层底孔,最后进行精镗孔的加工工艺,加工质量稳定。通过研究镍基合金堆焊管板管孔加工的全过程,摸索出合理的加工工艺,提高了加工的经济性,满足了加工要求,提升了制造工艺水平。