风筒类设备的吊装技术

时昊琰 陈光照

中国化学工程第十一建设有限公司内蒙分公司 河南开封475002

1 工程概况

河南义马气化厂产品结构调整项目硝酸装置位于硝铵装置的北边,生产规模10 万t/ a,占地面积(平面)54m×40m,设备布置于EL0.000 和EL8.00 平面上。

硝酸装置的风筒总长度为70m,采用现场组焊,整体吊装。其尺寸为φ1205mm×70000mm×5mm ,筒体总重量12600kg;风筒上有23 个加强圈,总重332kg;风筒通过抱环和拉杆与吸收塔相连,拉杆共12个,抱环数量共6 个,总重1353kg。风筒吊装总重量为14.3t。

根据设备长度、重量及现场场地情况,主吊车采用500t 履带吊(吊装吸收塔时用500t 履带吊,吸收塔吊装完成后吊风筒,可以节省费用),设3 个吊点,另有50t 汽车吊溜尾协助吊装。

2 吊装工艺原理

综合考虑设备自重、设备平面布置及场地情况,决定采用吊车抬吊法吊装工艺,吊装步骤如下:

(1)主吊车:1 台利勃海尔LR1500 型履带吊提升卧置设备上部;

(2)辅助吊车:1 台50t 汽车吊抬送设备下部, 吊点选择在离设备底部13m 处;

(3)吊车工况:臂长90m,工作半径16m,额定起重量96t,吊车负荷率=15/ 96=15.6%。

风筒起吊状态及吊装平面布置图分别见图1 和图2。

图1 风筒起吊状态

图2 吊装平面布置图

3 吊点的确定

(1)考虑风筒为细长薄壁构件,防止吊装时工件挠度过大;

(2)风筒上装有加强圈,以防止焊接吊耳时破坏原有结构。

吊点位置如图3 所示。

图3 A、B为主吊车吊点位置,E为溜尾吊点位置

由于风筒设备长、细,且壁薄易弯曲,稳定的许用应力较低,故选用多支点吊装。主吊车用两个吊点A、B,溜尾吊车选用一个吊点E。A 吊点设立在离顶部7100mm 处,在顶部第一个抱卡(离顶7400mm)的上部, 吊耳为长130mm,Φ194 无缝钢管;B 吊点设立在离第一个吊点A 的20m 处,吊耳为长210mm 的Φ194 无缝钢管;E 吊点选择在距底部13m 处。另外,主吊车应采用上下二组吊耳,故不应在同一直线上。这样,风筒吊装时,下绳扣不会碰上吊耳,设备易直立。各股绳扣可以带一根麻绳以利脱出绳扣。

4 吊耳加强板设计

根据吊装荷载、设备直径,参照HG/ T21574- 2008,选用2 个对称的DN180,垫板厚度为16mm 的轴式吊耳,标记如下:HG/ T21574 - 2008,吊耳AXA- 180- 16,其额定吊重为25t。根据规范要求,此风筒壁厚为5mm,按照HG/ T21574- 2008 要求,对吊点处设备筒体增厚。在焊接吊耳处的筒体上焊接增厚钢板,增厚钢板由两片组成;材质S32168,钢板规格为400mm×400mm×16mm。为了增强增厚钢板与设备筒体的焊接强度,适当在钢板上开圆孔(4 个Φ50mm塞焊孔),加厚钢板的尺寸见图4。

图4 吊耳加厚钢板的尺寸设计图

增厚钢板与筒体焊接时,增厚板中心位置应位于风筒轴线上。要求此钢板的横向轴线与两吊耳轴线重合,增厚板与筒体曲面应紧密贴合,间隙不大于1mm。环向焊道及塞焊孔焊道均满焊,焊角高度不小于筒体厚度。筒体增厚以后,再在加厚段焊接吊耳。

溜尾吊车不设吊耳,采用捆绑式,脱钩较方便。因设备较轻,用50t 汽车吊即可。

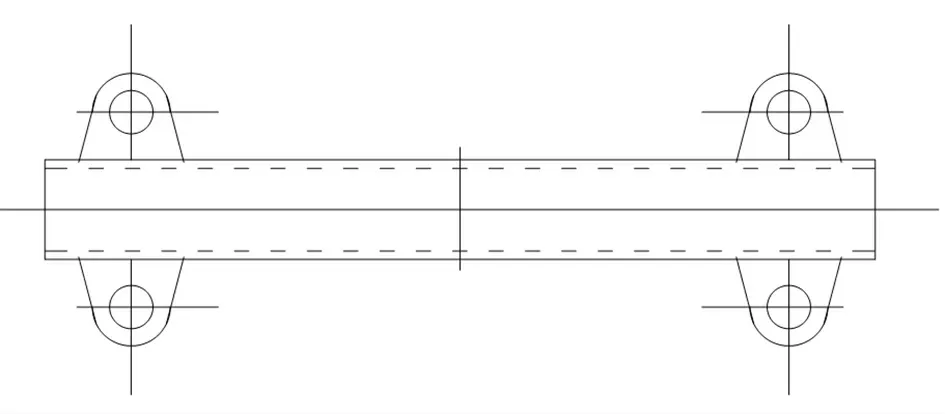

5 平衡梁设计

由于本次吊装采用1 台主吊车提升风筒上部,为保证吊装平稳,采用自制的平衡梁,平衡梁选用φ159mm×6mm 的无缝钢管。平衡梁示意图见图5。

平 衡 梁 长 度:L=1200+2 (210+16+5)+2 ×200=2062mm,取2100mm。

平衡梁上吊耳为板式吊耳,选用Q235 的钢板制作,制作完后与平衡梁焊接,上下均满焊。

图5 平衡梁示意图

6 钢丝绳选用

根据设备重量,选用直径φ22、强度等级1670MPa、结构为6×37+1 的纤维芯钢丝绳100m,使用时采用单股绳。

7 风筒参数计算

7.1 风筒吊装稳定性校核

设备几何尺寸:直径Φ1205mm;厚度5mm;总重量15t;长度70m。

均布荷载:q0=15t/ 70m=2.14N/ mm。

计算均布载荷:q=K×q0=1.2×2.14=2.57N/ mm

式中:K——动载系数,取1.2。

设备截面抗弯断面系数:W=πδR2=3.14×5×602.5=5.699×106mm3。

式中:W——设备截面抗弯断面系数,mm3;

δ——设备壁厚,mm;

R——设备半径,mm。

由于设备的直径较小,壳体壁厚较薄,主要考虑稳定许用应力,按照GB150- 2011 要求:

D/ δ=1205/ 5=241

式中:D 为设备直径,mm。

风筒加强圈间距:L=2m,

L/ D=2000/ 1205=1.66m

风筒许用轴向压缩应力:A=0.094δ/ R=0.094×5/ 602.5=0.00078MPa

由 材 料 弹 性 模 量 E=1.93 ×105MPa,查GB150- 2011 可知,弯曲应力B=50MPa,

故[σ]=B=50MPa,0.00078<50。

7.2 应力计算

由于风筒长且细,壁薄,稳定许用应力较低,故采用多支点吊装。主吊车选用2 个吊点,辅助吊车选用1个吊点(图3)。

按均布载荷计算,应在B、E、F 点有较大的弯矩:

7.2.1 B 点

MB=0. 125qL2=0. 125 ×2. 57 ×(25 ×103)2=200.78N/ mm

σB= MB/ W=200.78/ 5.699=35.23<[σ]=50

式中:MB——设备筒体内弯矩,单N/ mm;

σB——轴向应力,MPa;

W——设备截面抗弯断面系数,mm3。

7.2.2 E 点

ME=qm2/ 2=2.57×(13×106)/ 2=217 N/ mm σE= ME/ W=217/ 5.699=38.1<[σ]=50

7.2.3 F 点

MF=0.0703qL2=0.125×2.57×(29.9×103)2

=155.1N/ mm

σF=MF/ W=155.1/ 5.699=27.2<[σ]=50

7.2.4 尾部吊车受力

由于裙座壁厚为6mm,故整体重心在高34m 处。

尾部受重力PE=13.5×1.2×18.9/ 46.9=6.5t

由50t 汽车吊起重机械性能表查出:工作半径6m、主臂长度25.4m、最大吊起重量16.3t。故采用50t汽车吊作为溜尾吊车。

8 吊装主要步骤及技术措施

(1)由于本设备母材壁厚较薄,为了防止吊装时吊耳对设备壳体局部应力过大而破坏,需要对焊接吊耳部位的筒体增厚,增厚方法见吊耳设计有关内容。

(2)吊耳及平衡梁焊接必须符合要求,并严格做好质量检测。

图6 风筒完成吊装后就位图

(3)综合考虑吊装因素和现场实际情况,需对吊装区域部分路面和相关设施进行处理。先对相关地面铲平处理;铲平后,用素土夯实,素土上面用毛石铺垫300mm;毛石上面再用碎石铺垫150mm。

(4)吊装前必须检查吊车的性能,核实钢丝绳的规格、长度及质量缺陷,钢丝绳不得有断丝、磨损、严重锈蚀等现象。如果有类似现象,必须经技术人员决定是否应用。

(5)由于设备太长,吊装前需在设备两端栓好溜绳,溜绳可采用直径30mm 的麻绳,每根长度约40m左右。吊装时必须有专人拽住溜绳,避免设备晃动。

(6)正式吊装前必须试吊,将设备吊离拖车100~200mm,检查各部位运行及受力情况。

(7)吊装高度以设备底面超过基础顶面500mm左右为宜。

风筒完成吊装后就位情况见图6。

9 结束语

随着我国化工工业的迅猛发展,其装置规模及设备特点有了较大的变化,对吊装技术、吊装机具提出了新的更高的要求。为了适应这一形势,施工单位根据设备的特性,制定出相应的吊装工具及工艺,施工技术随之有了较大进步,目前大型吊车已基本取代了原来的抱杆。从硝酸装置内风筒的吊装实践效果看,合理选择吊装工艺、吊装机具及吊装顺序,采取各种可靠、有效的措施,所积累的经验可为日后类似工程设备的吊装提供借鉴。