小口径固定式管道自动焊机升级改造及焊接工艺的研究

周晓兰 曾垂旋 侯 慈

河北华北石油工程建设有限公司河北省任丘市062552

1 管道自动焊机现状及存在问题

河北华北石油工程建设有限公司(以下简称公司)原有管道自动焊机PPAWM- 24(图1)是2005 年从上海前山管道技术有限公司购置的,焊接方法为:手工氩弧焊打底+ 机器CO2填充、盖面。该焊机已使用十几年,目前存在设备老化、焊接方法落后等问题。为适应小口径管道焊接日趋自动化的焊接需求,决定将管道自动化预制厂房内焊接设备进行维修升级改造。

图1 改造前管道自动焊机PPAWM- 24

2 管道自动焊机的升级改造

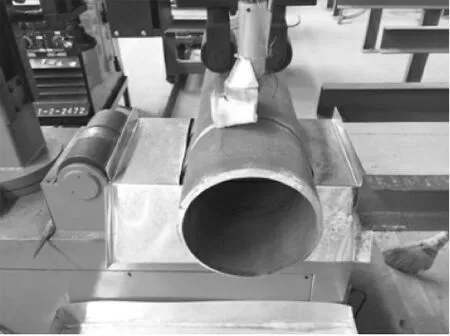

针对已有管道自动焊机的设备老化及焊接方法落后问题,公司联合设备厂家对焊接的各项功能进行了完善及改造,对老化的电路及部件进行了更换及维修(图2)。改造后的管道自动焊机PPAWM- 24 增加了机器自动氩弧焊打底及埋弧焊填充盖面的功能。焊接方法为:机器自动氩弧焊打底+CO2气保焊/ 埋弧焊填充盖面三合一集成。改造后的管道自动焊机PPAWM- 24 与传统手工焊接对比有实用性强、自动化程度高、焊缝成形美观、焊接质量稳定、生产效率高、劳动强度小、焊材损耗少、环境污染小,以及能够持续连接长时间焊接作业的优点。

改造前后管道自动焊机PPAWM- 24 对比见表1。

图2 升级改造完毕的管道自动焊机PPAWM- 24

管道自动焊机PPAWM- 24 系统构造按功能划分为3 个相互关联的部分,即林肯焊接电源、机械臂焊枪固定架、PLC 主屏控制器和管件支撑滚动系统。其中机械臂焊枪固定架是管道自动焊机焊接的执行机构,它由驱动器、传动机构、管道自动焊机臂、末端操作器和内部传感器等组成。它的主要任务是精确地保证焊枪根据PLC 主控屏所设定的焊接要求,实现对应的焊接参数。PLC 主屏控制器是管道自动预制焊机的神经中枢,它由计算机硬件、软件和一些专用电路构成,其软件包括控制器系统软件、管道自动焊机控制软件、焊接参数程序(焊接速度、焊接电流、焊接电压、焊接层数、焊丝的送进速度、摆幅、摆速、焊枪的角度、气体的流量、喷嘴的直径、焊丝干伸长度、焊接过程中焊枪在左中右停留的时间等),它负责处理管道自动焊机工作过程中的全部信息并控制其全部动作。管件支撑滚动系统起到支撑固定管件的作用,并根据管件的焊接速度均匀配合焊枪进行自动焊接。

管道自动预制焊机升级改造的内容包括自动焊机控制系统、新增氩弧焊焊枪、埋弧焊焊接机头、焊枪、送丝机、水冷系统、高频发生器、十字调节器等配件与原有的焊机设备优化整合改造。实现氩弧焊+CO2气保焊+ 埋弧焊三合一集成一体化。整套焊机设备全面检查、维修、保养,更换旋钮、按钮开关、老化线缆气管、等离子二次线夹具,重新制作电气控制线路板,改善提升机器整体性能。

升级完毕的管道自动焊机PPAWM- 24 为触摸屏人机界面(图3),需要在欢迎界面输入用户密码进入主页面,区分为6 个功能模块:欢迎界面、手动控制、自动控制、参数设置、安装说明、扩展功能。

(1)手动控制区域:手动控制模式下,各部件控制主要通过手动点击触摸屏,对焊件托架进行正转、反转调整;对枪架进行上升、下降、左移、右移、进枪、退抢、摆动设置。

表1 改造前后管道自动焊机PPAWM- 24 对比

(2)自动控制区域:可以通过触摸屏对焊接托架进行转速设置;对枪架进行摆幅、摆速、提枪量、焊接层数、总层数进行设置。

(3)参数设置区域:可以通过触摸屏对引弧时间、搭接时间、收弧时间、送丝延时、回烧、回抽时间、多层参数(摆幅、摆速、转速、左停、右停、提枪量)进行详细设置。

图3 触摸屏控制界面截图

触控屏主要实现了对自动焊机焊枪的工作过程控制,针对自动焊机配套电源的电流、电压需要,根据已有的焊接经验进行设置。这些参数的设置尤为重要,直接影响着焊接质量的好坏。最初设想将电流电压参数同步设置进触控屏,将焊接经验参数值直接录入存储进触控屏,但因为现有配套的焊接电源年代久远,焊机电源内并未设置程序控制的接口,所以直接存储整套焊接参数的想法暂时行不通。为了更加明确直接地指导焊工对自动焊接的操作,通过大量的焊接试验,总结汇总了焊接过程中发现的问题及对应的解决方案。最终,有效提升了管道自动预制焊机焊接一次合格率(达到98%),在熟练掌握焊机操作的情况下可达100%。

3 试焊过程中存在问题及解决方案

改造后管道自动焊机PPAWM- 24 因为缺少对应的具体焊接参数,没有焊缝跟踪系统,且机器焊接时针对焊接管件椭圆度、坡口加工精度、组对间隙,以及焊工操作熟练程度等都有较高要求。为保证焊机在焊接过程中达到较高的一次合格率,需要进行大量的焊接试验,寻找改进后焊机焊接中存在的问题并进行分析研究,以确定适宜的焊接参数,并编制相应的设备操作流程说明。管道自动焊机试验初期焊接一次合格率如图4 所示。

图4 试验初期焊接合格率

3.1 焊材的问题

管道自动焊机焊接培训及练兵初期,因新预定的焊材未到货,先期使用了之前库存的CO2气体保护焊丝,虽然其外观与新焊丝无差别,但是在实际焊接过程中偶尔会出现焊机停机、卡顿、未熔等问题,焊接完毕的焊缝外观目测有均匀的弧坑,焊缝外观成型质量差,且焊道无损检测合格率低。经分析,认为库存焊丝由于长期存放、受潮等原因已不适用管道自动焊机的焊接需求,因而及时更换了新焊丝,基本上解决了上述问题。图5 为更换焊丝前后的焊缝外观。

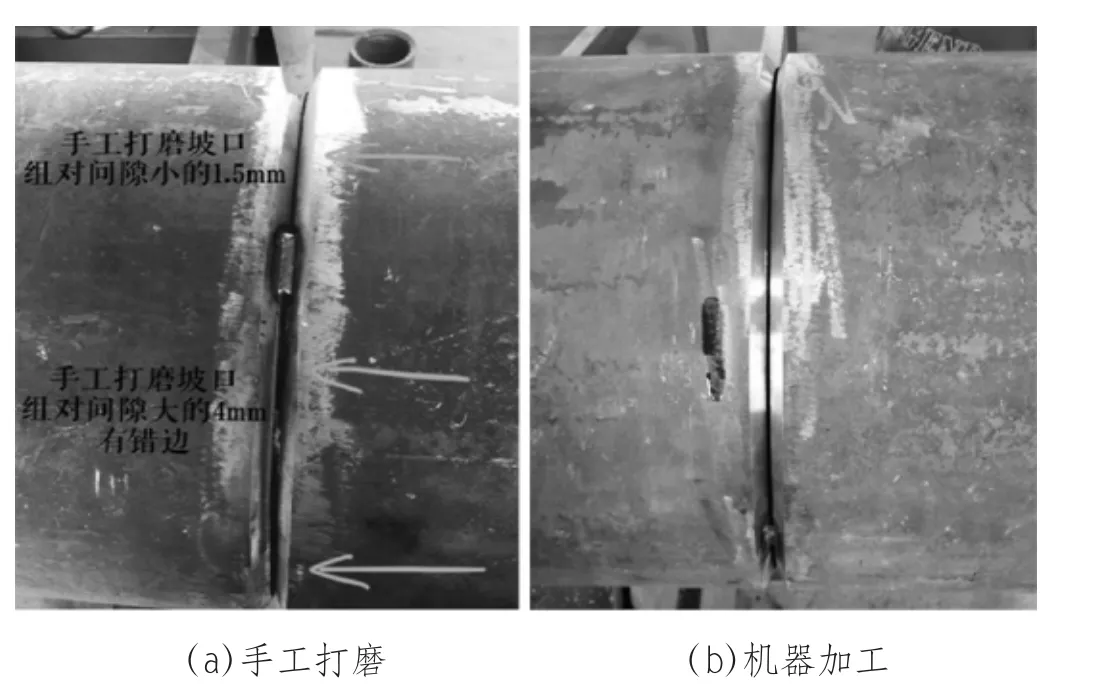

3.2 坡口制作的精度问题

根据管道焊接组对质量要求,坡口制作精度对焊接合格率影响较大。但在管道自动焊接练兵初期,焊接使用的管材是库存旧管材,针对不同管径、不同批次、不同材质管材加工制造的椭圆度,以及库存管材不同的锈蚀度,先后采用人工火焊切割、磁力切割机切割和外委加工车坡口等方式进行坡口的加工制作,前面两种方法切割出来的坡口对传统的手工焊接影响不大,但应用在自动化焊机上进行氩弧焊打底基本上无法进行。因为管道自动焊机对管道坡口的精度要求较高,人工切割的坡口在管道自动焊机上应用会导致焊机频繁卡顿、停机。为此,外委加工了一批坡口专门应用到管道自动焊机,结果焊接效果大幅提升,成功地焊接出完整的氩弧焊打底焊口。因此,管道自动焊机焊接所用的管材坡口要求外表有金属光泽,且切面平整规则。图6为人工加工和机器加工的坡口。

图6 人工加工和机器加工的坡口

3.3 焊缝组对的间隙问题

根据管道焊接组对的质量要求,焊口组对间隙对焊接质量影响也较大。管道自动焊接练兵初期使用的人工切割坡口,打磨之后组对的间隙加上管子椭圆度的影响,同一道口的组对间隙最小为1mm,最大点达到4~5mm;而使用坡口机加工出来的坡口组对的焊口间隙最小点可达0~1mm,最大点达到2~3mm,焊口组对间隙的缝隙均匀度大大提高(图7)。管道自动焊机焊接过程中组对间隙均匀的机加工坡口焊接更顺畅,焊机卡顿,以及因焊丝触碰管材坡口而导致的停机现象大幅减少。因此,管道自动焊机焊接时管材的坡口组对间隙大小差距应控制在1mm 左右。

3.4 焊机焊接参数的影响

为得到本次改造管道自动焊接的最佳工艺参数,针对焊接速度、焊接电流、焊接送丝速度和焊接摆幅大小进行了多次试验。施焊初期,在其他条件不变的情况下,分别从最小值至最大值改变焊接速度、焊接电流和焊接送丝速度,观测焊缝外观最佳时的数值,并做好相关记录。

3.4.1 焊接速度

图7 手工打磨和机加工坡口的组对间隙

管道自动焊机焊接速度设置过快,焊材使用少、焊道薄,会导致未熔、未焊透等焊接缺陷;焊接速度设置过慢,焊材使用多、焊道厚,会导致热量集中熔孔增大,从而形成焊瘤等焊接缺陷。焊接速度还与坡口形式、角度大小(角度越大填充量越大,焊接速度越慢),以及是否有钝边有关(有钝边需要设置较慢的焊接速度,且可以减少焊材填充量),而且焊机焊接速度的快慢设置也会因焊工焊接习惯的不同而有所差别。

3.4.2 焊接电流参数

管道自动焊机焊接过程中,如果设置焊接电流过小,会出现不易起弧、易息弧、电弧不稳定、熔深不足,焊道窄余高大等现象,容易造成未焊透、夹渣、焊瘤和冷裂纹等问题;如果设置焊接电流过大,则焊缝熔深大,焊道宽余高大,容易造成烧穿、咬边、夹钨、气孔、热裂纹等焊接缺陷。在其他条件不变的情况下,加大电流可以加大熔深和熔宽,同时飞溅也会加大。通过焊接试验不断测试电流大小,直至达到合格的焊缝要求。

3.4.3 焊接送丝速度

焊机送丝机构、送丝电路对管道自动焊机送丝速度灵敏度有直接影响,而送丝速度对于焊接过程的稳定、焊缝成型质量起着重要的作用。在其他焊接条件不变的情况下,变换不同的送丝速度,观察检验焊缝的成型质量好坏发现:送丝速度过快,大于熔化速度时,未熔化的焊丝穿过焊接熔池会造成穿丝、烧断等问题,破坏焊缝成型;送丝速度过慢,则会造成金属填充量不足,形成咬边缺陷;送丝速度不稳定,又会造成焊缝高低不平、宽窄度不均匀等焊接缺陷。

3.4.4 焊枪摆幅大小设置

焊丝的型号及送丝速度决定了焊缝的宽度,但是通过送丝速度调节焊缝的宽度范围有限,必须通过设置焊枪摆幅大小来达到焊缝的预定宽度。因管道自动焊机未设定焊缝跟踪系统,焊接作业前需要将摆幅在PLC 控制面板设置完毕,而焊接过程中在PLC 控制面板无法临时调整摆幅大小,因此需要手动调节控制摆幅的大小。若摆幅太大,易产生未焊透和气孔缺陷;而摆幅太小,则达不到焊缝宽度,会产生咬边和余高不足的缺陷。通过调整焊接参数,焊接出的焊道外观如图8所示。

图8 管道自动焊机氩弧焊打底和CO2 气保焊填充盖面外观

3.5 高频发生器电磁干扰问题

管道自动焊机在焊接过程中出现了不明原因的停机、卡顿,以及焊机不送丝、送丝机反应迟钝等现象;设置送丝速度为0 时机器依然送丝,而且加快或者减慢送丝速度送丝机反应缓慢。逐个检查所有电气线路及设备元件接线,未发现问题。结合设备改造厂家提出的建议认为:在开启高频发生器,焊机引弧操作之后,需要及时将高频发生器关闭防止电磁干扰。经过试验操作之后,仍出现焊接过程无原因停机、卡顿现象,无法完成整道焊口的连续顺畅焊接。经多方查找原因,并结合电气仪表相关技术人员进行焊接试验现场操作分析检查,确定为高频发生器干扰导致的问题。通过对高频发生器、送丝机、管道自动焊机的接电线路逐一进行防干扰试验,即将高频发生器、送丝机逐个设置白铁皮防电磁干扰箱,将连接焊机的线路设置防电磁干扰防护层。经过多次防干扰试验及采取防干扰措施,终于成功解决了高频发生器的电磁干扰问题。详见图9—图11。

4 焊接操作参数的确定及设备操作流程

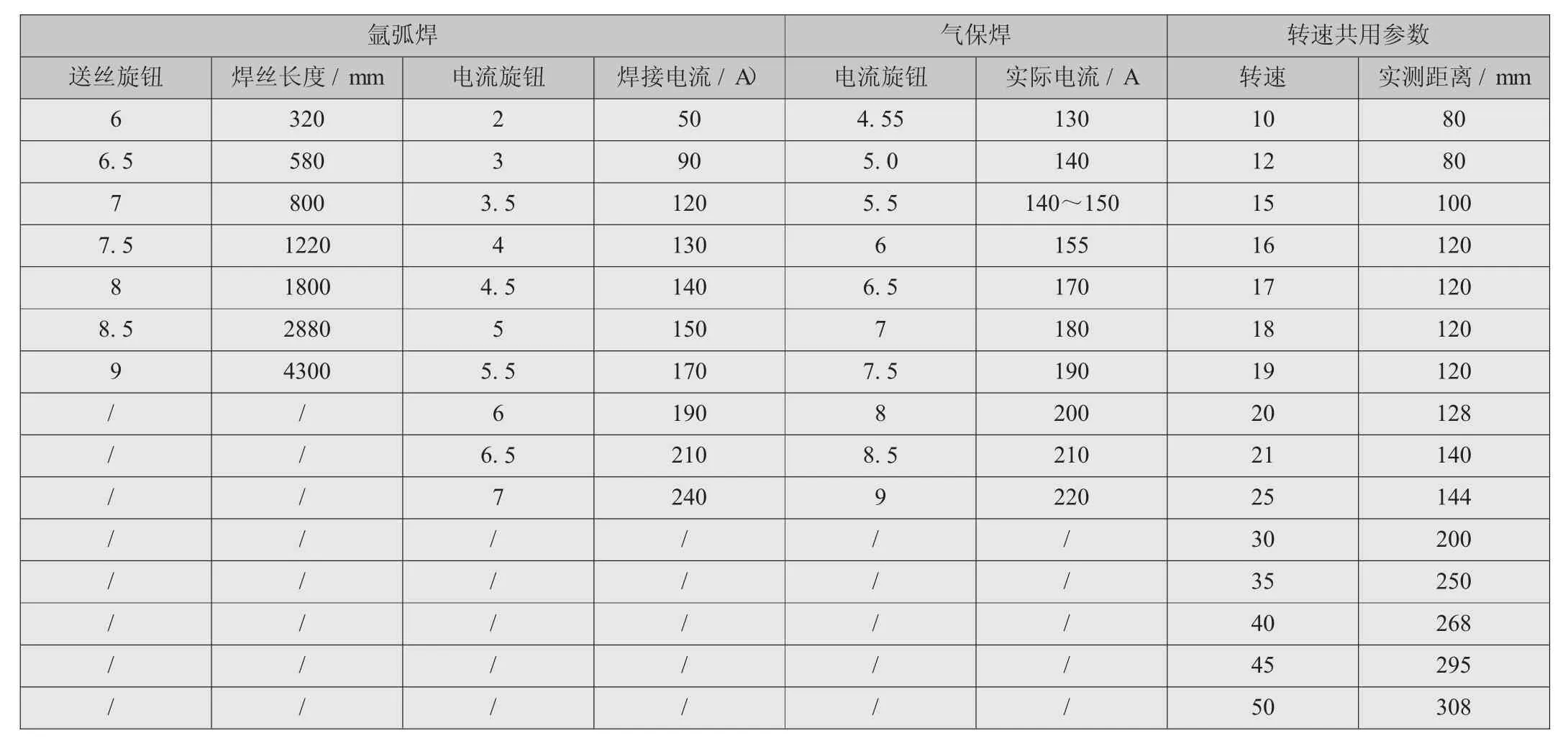

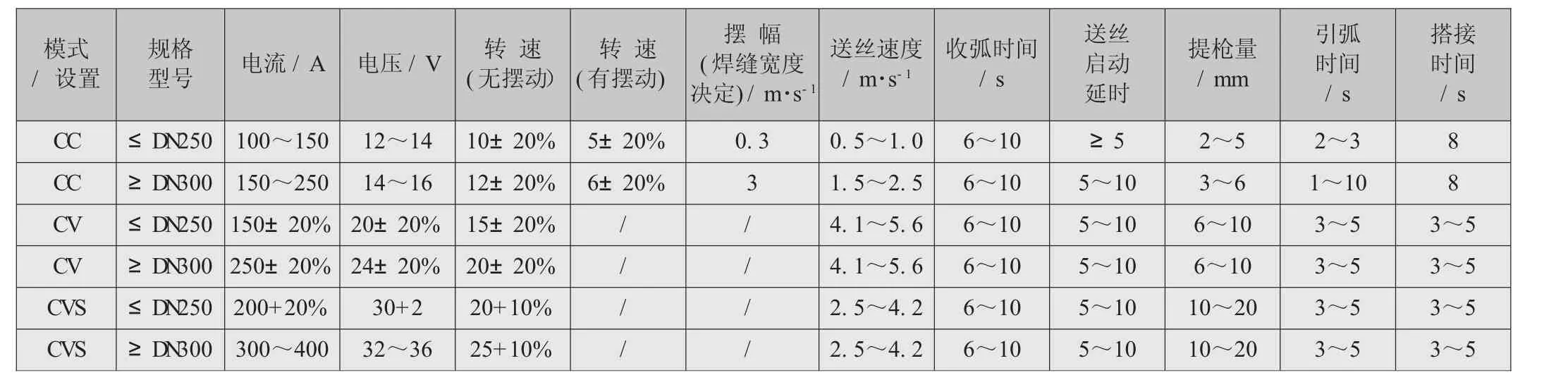

经过多次焊接试验及调整,对管道自动焊机操作流程、注意事项进行了汇总整理,形成了管道自动焊机操作指南,总结出了固定式管道自动焊接焊接参数范围,如表2 和表3 所示。

图9 送丝机加装防电磁干扰防护层

图10 焊机架加装防电磁干扰防护层

图11 高频发生器移位加装防电磁干扰防护层

通过各项影响焊接质量的因素分析及逐个改进,焊接一次合格率有了跨越式的提升,升级改造后的管道自动焊机在华油工建公司油建二公司长庆分公司苏米图项目安装调试并进行了焊接试验,焊接的管件材质涉及20# 的Φ60×5、Φ76×9、Φ89×6、Φ114×5共4 种规格的试件,经RT 无损检测抽检4 道焊口,无损检测100%合格。2020 年8 月份,管道自动焊机PPAWM- 24 在油建二公司长庆分公司苏米图项目正式启用后,进行井口预制焊接技术应用,百口磨合阶段焊接Φ76×9 焊口100 道,经RT 无损检测,合格100道,焊接一次合格率达到100%(图12)。目前,升级改造后的管道自动焊机进入500 道口井口预制焊接作业期,继续进行推广应用。

5 结束语

通过本次管道自动焊机的升级改造及焊接参数的摸索,解决了各种焊接缺陷、高频发生器电磁干扰等主要问题,实现了管道自动焊机焊接一次合格率达到98%以上的既定目标。管道自动焊机实用性强、自动化程度高、焊缝成形美观、焊接质量稳定,生产效率比人工高出3 倍,焊材使用比人工焊接节约1/ 3,能够大大降低焊工的作业强度。

表2 管道预制自动焊机参数

表3 管道预制自动焊机参数

图12 管道自动焊机升级改造后的效果

数据显示,在过去10 年欧美发达国家新建的管道中,自动焊接技术的比例超过85%,然而在我国自动焊接比例仅不到5%。应用管道自动焊接技术不仅是管道行业发展的趋势,也是管道施工企业开拓海外市场的利器。管道自动焊接技术的研究为公司及国内自动焊接技术的长远发展,以及海外市场的拓展贡献了一份力量。