大跨度悬索桥一体化节段模型疲劳试验研究

曾 勇,张晓东,杨长春,肖光烈,敖付勇,渠 昱

(1.重庆交通大学山区桥梁及隧道工程国家重点实验室,重庆400074;2.重庆交通大学山区桥梁结构与材料教育部工程研究中心,重庆400074;3.重庆市永川区公路服务中心,重庆402114;4.重庆市轨道交通(集团)有限公司,重庆400042)

在外力荷载(如车辆、风荷载等)的重复作用下,悬索桥易产生疲劳破坏。随着不断发展的经济和日益提高的人民生活水平,区域范围的人员流动更加频繁,货物运输需求亦不断增加,桥梁交通流量以及车辆荷载相比原设计规范有明显增长,疲劳破坏现象在悬索桥中更早或更易产生。钢箱梁悬索桥加劲梁设计关键是由加劲板、耳板、纵横隔板等板件组成的索梁锚固结构设计,该处结构构造非常烦琐,受力比较复杂,应力集中效应较为明显,其性能可直接影响桥梁的安全使用情况[1-3]。由于其烦琐构造及复杂受力状态,通常无法直接使用现行的相关设计规范进行分析、评估或校核其疲劳性能,因此关键结构或构件须开展一定比例尺的疲劳模型试验[1]。

目前的研究仅针对大跨径钢箱梁悬索桥实桥中某些单一结构构件或关键部位的疲劳性能开展,且已有较大突破与较多的成果[4-7]。根据Saint-Venant原理可知,边界条件的改变将会影响相关研究结论,因此只针对单一结构构件或关键部位的疲劳试验具有一定客观局限性,与实际情况有所出入而产生试验误差。目前国内对大跨径钢箱梁悬索桥中主缆-吊杆-钢箱梁一体化结构节段模型开展的疲劳试验研究鲜有报道,因而用于指导节段模型研制的基础数据以及实桥疲劳设计的参考数据存在不足,在某种意义上限制了进一步的应用与发展[8-11]。

论文为综合评估悬索桥索梁锚固结构区关键构造细节的疲劳性能,验证其设计的经济合理及安全耐用性,开展了比例为1:4的主缆-吊杆-钢箱梁一体化节段模型的疲劳试验研究。

1 模型构造

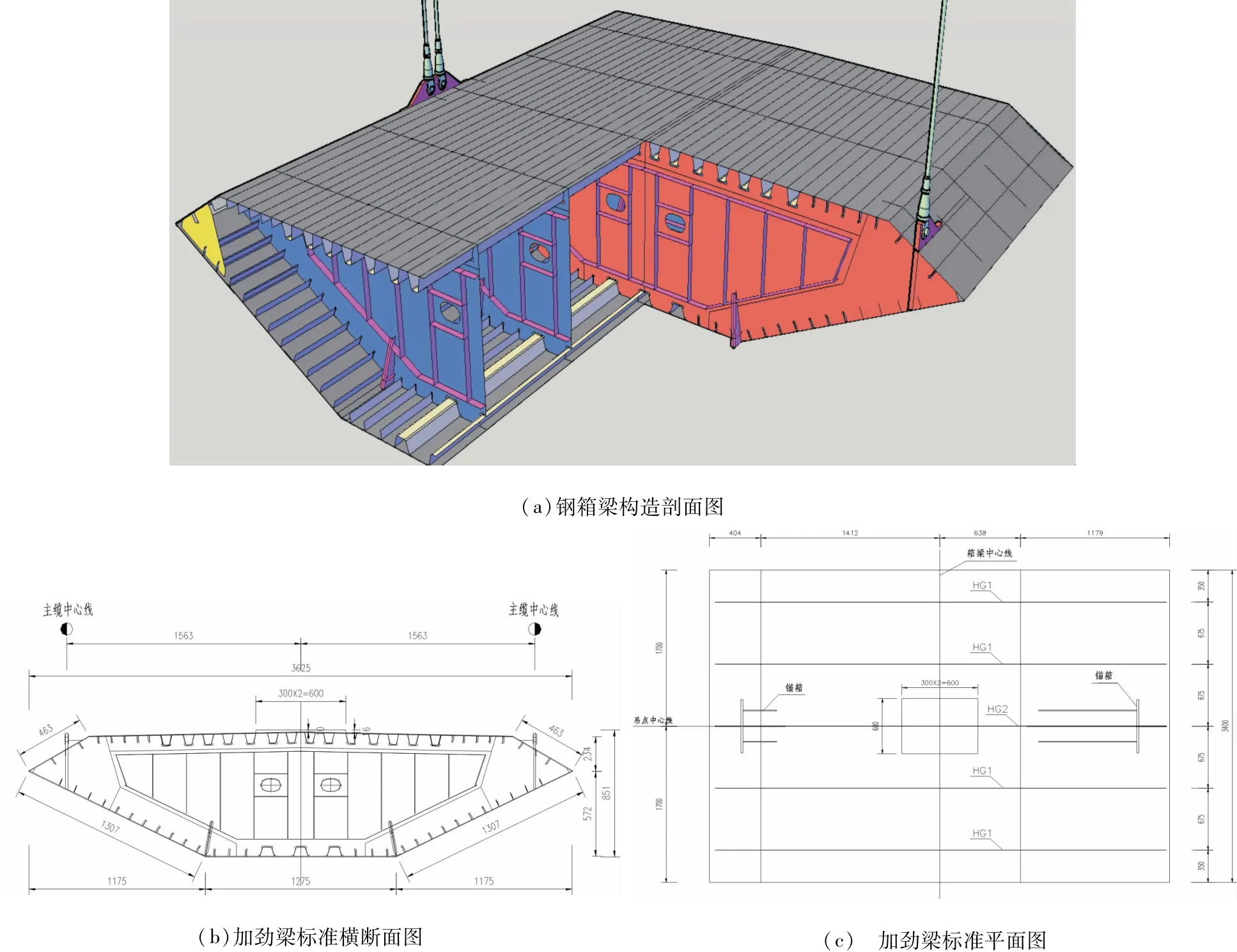

钢箱梁节段模型在综合考虑各种实际影响因素下,采用了较为适宜的比例1:4,即横桥向钢板厚度及结构尺寸按照原设计的1:4进行模型制作,适当缩短了横向中段的距离以增加其横向刚度,剩余各结构构件均完全依照实桥设计图按比例进行缩放。两个横桥向的悬吊点之间的中心距离为3.125 m,截去超出原钢箱梁的部分,风嘴构造保持不变;钢箱梁底板U型肋的位置不变,顶板中间第一个U型肋距离顶板中心61.5 mm,其余顶板U肋的位置同设计;横隔板的开口位置与U肋的位置相同;2块坡型钢板焊接于钢桥面中心位置处以平衡受压;节段模型纵桥向长为3.4 m,5道横隔板均匀设置,其厚度及位置可同比例缩小计算而得;根据相似理论模拟实桥节段模型,采用几何、物理和边界条件相似来进行设计。

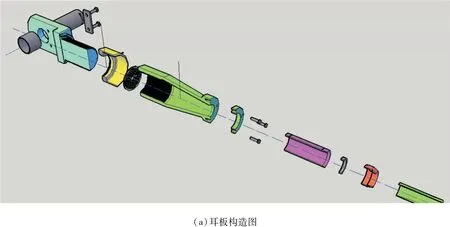

主桥其加劲梁采用正交异性板流线型扁平钢箱梁,缩尺比例1:4;顶板厚3.5 mm,U型加劲肋厚2 mm,底板厚3 mm,吊耳板厚20 mm;内部均匀设置5道间隔均为0.675 m的实体式横隔板,以提高桥面板抵抗变形的能力,吊杆处横隔板厚3 mm(承力板为10 mm),其余横隔板厚2 mm;结合吊杆的设计方案,钢箱梁与吊杆的连接构造采用销接式锚板,具体尺寸如图1所示;吊杆、耳板、上下锚头等模型构造细节如图2所示。

图1 钢箱梁构造三维图

图2 上、下锚头示意图

图2 上、下锚头示意图

2 模型制作

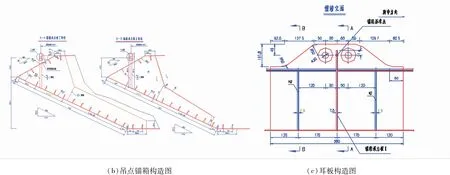

钢箱梁节段模型分为三个部分进行制造,然后运到重庆交通大学结构实验室进行安装。钢箱梁节段模型从制造材料到拼装焊接全程,全部严格依照实桥设计标准进行操作。

钢箱梁主体结构钢材型号均采用Q345D,其化学成分及力学性能均符合《低合金高强度结构钢》(GB/T 1591-2008)的相关要求;钢板质量等级为Ⅰ级,且在靠近焊缝区域200 mm以内不得含有任何片状夹层缺陷[12];根据锚箱的受力特点,吊耳板构件采用具有抗层状撕裂性能的钢材,并采用Z向拉伸试验的断面收缩率评定其抗层状撕裂性能,评定按《厚度方向性能钢板》(GB/T 5313-2010)中Z15所对应标准执行;模型制造所用钢板均要求按《厚钢板超声波检验方法》(GB/T 2970-2016)所述标准执行探伤检验;焊接材料根据焊接工艺试验评定的结果来选用,其使用的焊丝、焊剂及手工焊条满足相应的国家标准所述要求。

由于钢箱梁为全焊接结构,焊缝数量较多、长度较长,焊缝的力学指标合格与否是桥梁结构受力是否符合设计预期要求的重要把控。因此,规定所有焊缝在实际操作前应依据工艺评定试验结果来撰写焊接工艺方案,且确定的方案须尽可能采取焊接变形和焊缝收缩均较小的焊接形式和方法;节段模型中主要传力构件的连接选择熔透焊缝,须采取焊接变形小的坡口形式;焊后要求对焊缝表面进行敲打处理,以削减应力集中的不利影响[13]。

焊接操作应在室内或防风雨的设施场所内完成,并要求所处环境其相对湿度≤80%;低合金钢材焊接所需环境温度≥5℃,低碳钢材焊接所需环境温度≥0℃;如若现场条件不满足前述要求时,须使用一定的保证技术措施处理后方能继续焊接操作。

3 模型安装

本次试验加载采取常用于桥隧、建筑、道路、船舶、车辆等大型结构或构件的动、静态性能试验研究的五通道结构动态试验系统(MTS Flex test GT Five Channel Dynamic Structure Testing System)。该系统使用电液伺服闭环控制技术,加载及数据采集存储过程由电脑控制完成,具有数据结果精度高、加载过程稳定等优点[14]。

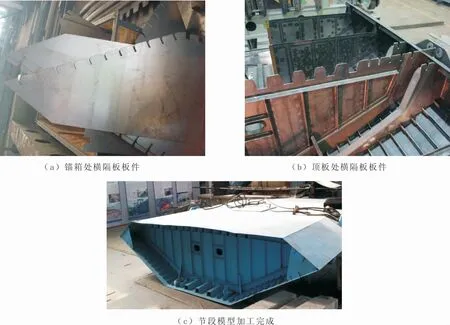

MTS仪器固定于门架横梁上,其长度3.31 m(可变);门架高度6.11 m,其横梁高度1.27 m,门架长、宽4.9 m×4.45 m,操作空间4m×3.55m。钢箱梁节段模型使用实验室龙门吊机运至门架下方,通过吊缆与索夹进行连接;采用钢棒模拟主缆,现场制作10 mm厚角钢以固定钢棒,并用螺栓将其固定在横梁端部。节段模型四角用角钢加钢板并涂抹黄油模拟平铰固定于门架柱处,防止加载时摆动;底部放置60 cm×60 cm混凝土试块并铺满木板以防止试验意外情况发生。局部板件及构造细节如图3、图4所示。

图3 钢箱梁节段模型局部加工过程

图4 疲劳试验局部构造细节

4 模型测点

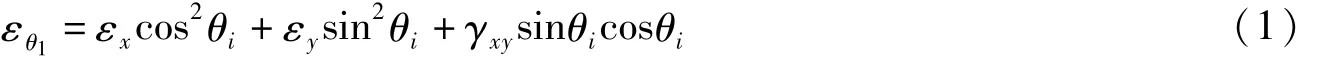

材料力学研究中为确定受力构件某一个点的平面应力状态,须了解该点正方向的应变和剪切应变,即εx、εy、γxy。因此,该情况下须使用应变花测量出任意三个方向的应变以换算所需应变。假设每一片应变片与 X轴之间的夹角依次为 θ1、θ2、θ3,其在各 θ方向所测应变分别对应为 εθ1、εθ2、εθ3。测量应变与正应变和剪切应变为(εx、εy、γxy)时可通过式(1)进行换算:

式(1)是由 θ1、θ2、θ3组成的方程组的简写形式,解此方程组即可得到 εx、εy、γxy。

主应变(主应力)及其方向可通过式(2)得到:

因此,仅须测定某点任意三个方向的应变后,便可通过公式换算得到该点主应力和剪应力,进而可评价结构或构件的静力或疲劳强度[15]。

节段模型的测点主要由顶/底板、横隔板、锚箱、吊索索夹等应变测点及水平竖直位移测点组成,测量裂纹可能出现位置的应变和模型中应力的分布情况。箱梁模型内部贴片工作(横隔板及其开孔部位、U肋与横隔板连接焊缝端部及U肋与顶板连接焊缝)在模型组装过程中完成,其外部贴片(顶/底板、耳板、锚头及索夹)于模型安装完成后在重庆交通大学实验室进行,应力测试采用电阻应变计;耳板与锚箱连接位置因应力及构造较为烦琐,测点相应较多;横隔板测点主要在靠近顶、底板的部分布置横桥向单向应变片;靠近吊点处因受力不明确而设置应变花。

5 模型加载

根据三峡库区的实际交通状况,参考AASHTO、Eurocode 3和BS5400等国外知名规范对桥梁设计疲劳荷载的规定,通过荷载历程计算分析,可得100 a设计寿命内的疲劳荷载值。运用Miner线性累积损伤准则,考虑1:4缩尺比,200万次循环加载对应的等效疲劳设计荷载幅值按360 kN考虑。此次模型疲劳加载试验的荷载加载划分为两类,一类为桥面铺装等二期恒载作用18 kN,另一类为车辆活载作用45.44 kN;前者须使用MTS仪器的预加力功能实现,而后者通过MTS仪器进行加载。

首先在进行节段模型疲劳试验前需要进行预载工作,预载完成后,模型处于弹性状态再进行疲劳试验。疲劳试验加载的疲劳荷载为18 kN→63.44 kN,试验过程中,每当达到一定循环次数时,停止疲劳试验而进行静力加载试验,通过与相邻前几次的各应变测点应变值或位移测点变形值的大小变化进行比较,检查是否有裂纹产生或其他异常现象。

疲劳循环次数分别达到5、10、20、40、60、80、100、120、140、160、180、200万次时,观察模型某些部位是否有开裂现象,并进行静载试验。静载试验加载历程为:0 kN→5 kN→10 kN→30 kN→50 kN→80 kN→90 kN→100 kN→104.63 kN,达到最大加载值104.63 kN后进行对称逐步卸载,每当完成一次静力加载或卸载,待数值稳定后都要进行应变或位移测量、记录工作。

若疲劳循环次数达到200万次,模型仍未发生破坏或出现局部开裂现象,则将疲劳荷载幅值提高至18 kN→95.16 kN(1.5倍标准荷载幅值),期间荷载循环20万次,观察模型是否开裂,若有开裂,则记录疲劳裂纹扩展的情况,并终止疲劳试验;若循环次数达到220万次,模型仍未破坏或开裂,则将疲劳荷载幅值提高至18 kN→126.88 kN(2.0倍标准荷载幅值)并重复上述步骤;若循环次数达到240万次,模型仍未破坏或开裂,则将疲劳荷载幅值提高至18 kN→158.6 kN(2.5倍标准荷载幅值)并重复上述步骤;若循环次数达到260万次,模型仍未破坏或开裂,则将疲劳荷载幅值提高至18 kN→190.32 kN(3.0倍标准荷载幅值)并重复上述步骤;若循环次数达300万次,模型依旧未破坏或开裂,则终止疲劳试验。其中当疲劳循环次数分别达到220、240、260、265、280、285万次时停止疲劳试验而进行静力加载试验,通过与相邻前几次的各应变测点应变值或位移测点变形值的大小变化对比,检查是否出现螺栓松动、构件开裂或异常现象。

6 结果分析

6.1 静载试验结果

静载试验过程中,通过监测模型底板下缘中间位置位移测点的变形值,以了解模型变形情况和边界条件。

通过观察整个静载试验过程,发现梁端位移变化较为协调。由位移测点的数据分析得知:循环次数在200万次以下的静载试验其位移测点的加、卸载曲线都是对称且平滑变化的,则说明整体结构和局部没有残余变形,还处于弹性状态阶段内;循环次数超过200万次以后,随着循环次数的增加,吊杆逐渐拉伸并开始进入塑性阶段,节段模型位移值逐渐增加;达到强化阶段后,位移增幅变小,240万次后吊杆中部分高强钢丝失效,由剩余钢丝受力;循环次数达到280万次后,节段模型向左侧偏移约10 cm,MTS仪器下横隔板开孔处出现贯通裂纹(见图5),锚头下端部分钢丝出现松弛或断裂(见图6),模型在疲劳试验过程中其横向摆幅对结构安全产生严重影响,故终止此次试验。

图5 横隔板处贯通裂纹

图6 吊杆钢丝部分松弛、断裂

6.2 疲劳试验结果

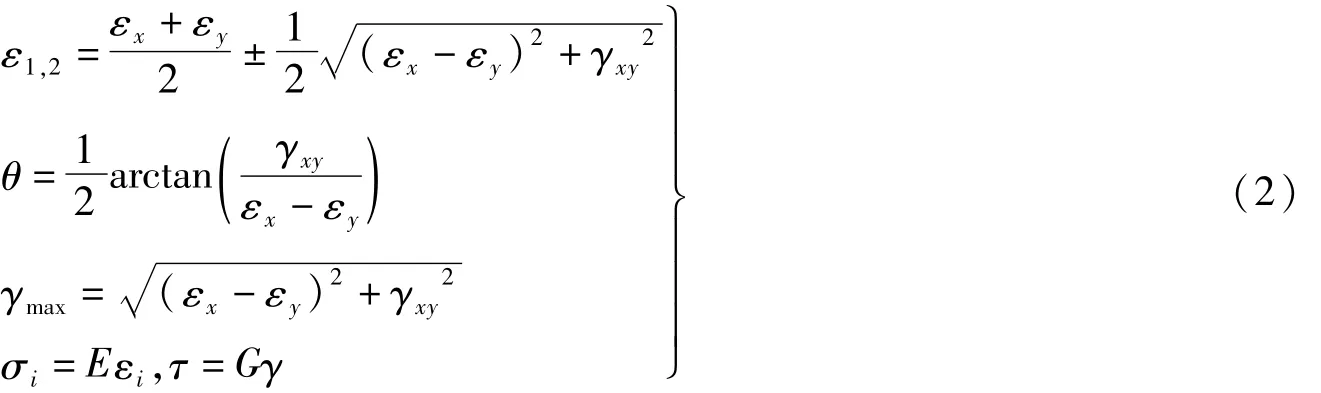

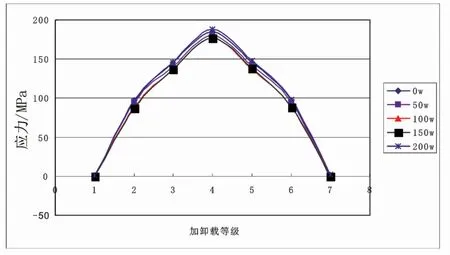

承受整个节段模型自重及施加荷载的吊点锚箱耳板和与之连接的顶、底斜板构件,其受力分析非常复杂。循环次数在200万次以内,从吊点锚箱耳板、顶斜板交接处和底斜板交接处的各测点应变数据分析得知:每次静载试验下的加、卸载曲线变化平缓,最大主拉应力分别对应 17 MPa、17.32 MPa和10.09 MPa,且与有限元软件计算结果基本保持一致;所得的应变和位移结果与荷载近似呈一次函数特征,实测位移及应变在加、卸载过程中也呈现较好的弹性特征,且同一测点在每次静载试验下的应变值波动较小,表明构件处于弹性变形阶段,如图7所示。

图7 底斜板交接处主要测点主应力变化图

将荷载传递至耳板及吊杆的吊点锚箱加强隔板及与之连接的顶、底板构件,其受力也较为复杂。在200万次循环以内,从测点应变数据分析得知:每次静载试验下的加、卸载曲线变化平缓,最大主拉应力分别为18.12 MPa和14 MPa;实测应变与荷载之间呈线性关系,加、卸载过程有良好的对称性与可恢复性,且同一测点在每次静载试验下的应变值波动较小,这表明吊点锚箱结构未发生应力重分布。

正交异性钢桥面板的顶板与横隔板连接处将车辆荷载传至下部横隔板且传递横隔板从吊点锚箱处传来的力,其底板与横隔板连接处承受变形产生的拉力及横隔板传递的压力。在200万次循环以内,从测点应变数据分析得知:每次静载试验下的加、卸载曲线变化平缓,加、卸载过程有良好的对称性与可恢复性,最大主拉应力分别为20 MPa和34.65 MPa;各测点应力幅Δσ≤71 MPa(欧盟相关规范中的容许值)且≤100 MPa(日本相关规范中的容许值),并小于同材料钢材的容许值。

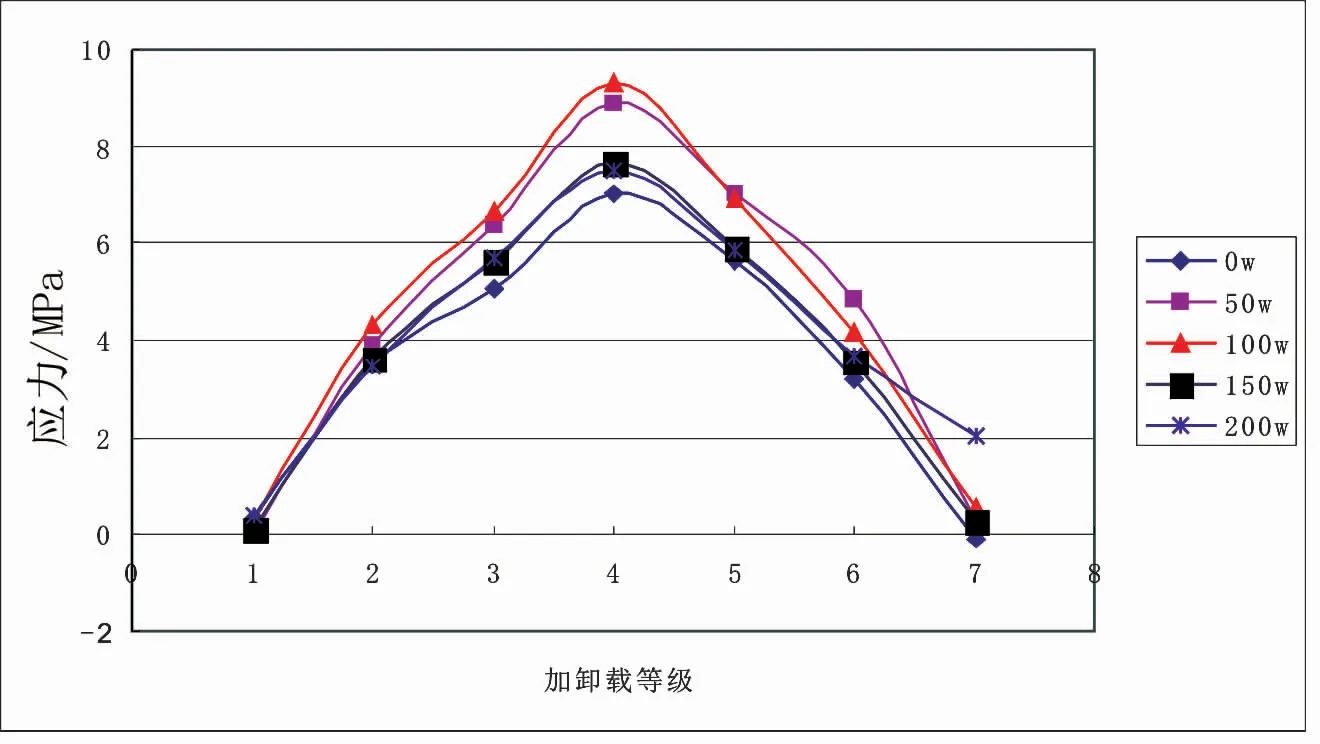

作为竖直方向传力的关键构件,吊杆、吊索锚杯、索夹其所受荷载较大,且最易产生疲劳破坏。循环次数在200万次以内时,吊杆处各测点最大应力幅值Δσ为86 MPa,小于吊杆的标准材料应力幅值,静载试验下的加、卸载曲线变化平缓,最大主拉应力为191.2 MPa,如图8所示;下锚头锚杯处各测点应力幅Δσ小于欧盟和日本相关规范中的容许值,并小于相同钢材的容许值,其最大主拉应力为32.24 MPa;右侧索夹顶部各测点应力幅Δσ≤71 MPa(欧盟相关规范中的容许值)且≤100 MPa(日本相关规范中的容许值),并小于同材料钢材的容许应力值,静载试验下的加、卸载曲线变化平缓,加、卸载过程有良好的对称性与可恢复性,其最大主拉应力为11.37 MPa。

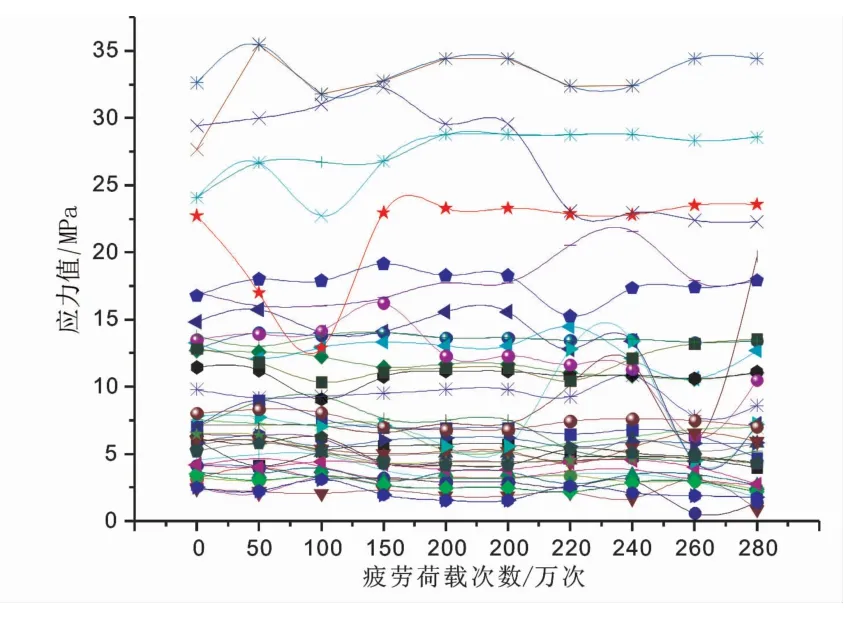

图9 不同加载循环次数后部分测点的主拉应力

图8 吊杆主要测点主应力变化图

部分测点在不同疲劳循环次数下静力加载试验的主拉应力值如图9所示。只有较少部分测点由于安装、采集等误差影响致使数值波动,但绝大部分测点在不同疲劳循环次数下静力加载试验的主拉应力值差异较小,表明随着疲劳循环次数的增加,静载试验下各测点的应力值波动范围较小,且远小于同材料钢材的屈服应力值,即各测点均未进入塑性变形阶段。200万循环次数以内,节段模型未发生任何异常现象,且对模型进行检查并未发现裂纹产生,所有测点应力幅Δσ≤71 MPa(欧盟相关规范中的容许值)且≤100 MPa(日本相关规范中的容许值),并且小于相同钢材的容许值。

每达到一定疲劳循环次数后所做的静力加载试验结果得知:所有应变测点的换算主拉应力小于40 MPa,多数是不超过20 MPa,且加载过程中模型均未见异常现象;疲劳循环次数达到200万次后,使用放大镜对节段模型进行检查,未发现疲劳裂纹;达到200万次,逐步提高疲劳荷载幅并继续加载,循环次数达到220万次~240万次,静载试验下所得的应变与位移结果与荷载近似呈一次函数特征,实测位移及应变在加、卸载过程中也呈现较好的弹性特征,且同一测点在每次静力加载试验下的应变值波动较小,则在疲劳循环次数240万次以内时,正交异性钢桥面板还未发生明显应力重分布;而240万次后,应变变化较大,结构发生了应力重分布,且部分位置有裂纹萌生;循环次数达到280万次,模型向左平移10 cm,着重头作用处的横隔板开孔位置其裂纹贯通,锚头下端部分吊杆钢丝松弛不再受力,退出工作。

7 结论

本节段模型为青草背长江大桥的主缆-吊杆-钢箱梁一体化结构按1:4比例进行缩放,用于综合分析评价该桥索梁锚固结构重要构造细节的疲劳特征。本次试验结果能反应结构的应力分布规律,试验数据反映实桥结构的工作状态,且可反映主缆-吊杆-钢箱梁的实际抗疲劳性能,具有一定的工程参考意义。主要结论如下:

(1)大部分测点所得到的应力分布规律与软件建模分析所得比较吻合,关键测点处所得到的主拉应力计算值与实测值偏差较小。

(2)静态加载试验过程中,测点实测位移值与加载值大致呈线性关系,加载与卸载曲线比较对称且有良好的可恢复性,且同一位移测点在每次静载试验下的数值波动较小,说明该模型处于弹性变形阶段。

(3)在最大静力荷载作用下,试验模型测点中最大主拉应力为191.2 MPa,位于吊杆高强钢丝处,其他测点的主拉应力均在70 MPa以下;模型的横隔板与底板连接处测点出现最大Von.Mises应力(等效应力 σe),其值为 38.6 MPa。

(4)疲劳循环次数200万次以内,大部分测点的应变值和循环前相比差别较小(数值波动不大),说明结构未出现应力重分布现象;加载过程中节段模型未出现任何异常现象,且对模型进行检查并未发现裂纹产生。

(5)本次疲劳试验的节段模型为青草背长江大桥所研究结构部位按比例进行缩放,模型制作和试验过程中的偏差对结果会产生影响,但基本反应结构的应力分布规律,试验结果可以反映模型的工作状态,即反映实桥结构的实际抗疲劳性能。实桥的钢箱梁节段及吊锚系统在焊接工艺良好和正常养护维修的情况下,设计寿命期内不会发生疲劳破坏。