复杂地形条件下桥梁薄壁空心高墩滑模施工技术

毕志刚,闫向君,吕文国,梁 斌

(1.中铁十五局集团第一工程有限公司,陕西 西安710018;2.河南科技大学土木工程学院,河南 洛阳471023)

高墩是山川沟谷地区常采用的桥梁结构型式,多以薄壁、空心、变截面矩形墩为主。高墩施工具有技术要求高,施工难度大的特点。福建地区地形极为复杂,山川沟谷纵横,盆地穿插其间,高墩桥梁施工尤为困难。张爱军[1]以博莱公路樵岭前大桥为工程背景,针对空心薄壁高墩滑模施工,从液压滑动模板结构、滑模施工工艺、中线控制等方面对大桥施工实行控制。王洪峰等[2]针对墩台滑模施工时出现的墩台倾斜、混凝土拉裂、滑升速度慢等问题进行分析探讨,提出相应处置措施。杜晓甫[3]从模板加工制作、脚手架搭设、钢筋安装、混凝土浇筑与运输等方面对薄壁空心高墩的施工工艺进行分析,解决了高墩施工费用高、难度大的问题。唐翠苹[4]利用非线性有限元法,分析了薄壁高墩具有初始偏位时的承载能力,得出双向初始几何缺陷会大大降低墩身承载力的结论。宋嘉[5]利用稳定平衡法、二阶分析法对赫章特大桥垂直度做了理论计算和分析,给出了施工垂直度测量控制的建议。易达等[6]以经济、安全、技术、工期为评判指标对比分析爬模、滑模、辊模施工工艺,结果表明:变截面高墩施工,宜选用液压爬模施工;桥梁墩高不大,工期充裕时可选择悬模施工;工期紧张、施工作业面小的山区高墩,优先考虑滑模施工。张运波等[7]等以王家坝大桥矩形薄壁墩为工程背景,研究高墩在自重、风荷载、温度应力作用下的稳定性,分析初始几何缺陷对墩身承载力的影响。王明磊等[8]以文砚高速公路小东山大桥为实例,针对山区峡谷地区薄壁空心墩施工难题,通过超高墩垂直度控制、混凝土喷淋养护与节水回收等新技术的运用,快速、安全完成了大桥高墩施工。

众多学者的研究结果表明:采用滑模施工技术可以加快施工进度,节省费用投入,提升工程质量[9-13]。但在实际工程中,该项技术并未引起施工单位的足够重视,且在复杂地形条件下高墩施工工艺及垂直度现场监测及控制领域,相关研究也较少,导致滑模施工技术应用效果并不理想。本文以莆炎高速公路下坂1号大桥为研究对象,结合工程特征与地形地貌,确定薄壁空心高墩施工方案。设计滑模系统构造,研究复杂地形条件下薄壁空心高墩滑模施工工艺,针对滑模施工中可能出现的特殊情况及项目地温度差异大、降雨较多等环境因素对施工的影响提出相应的处理措施;分析高墩垂直度的影响因素,结合现场墩身倾斜度监测数据提出相应的控制措施,旨在为今后类似工程提供参考。

1 工程概况

中铁十五局集团第一工程有限公司承建的莆炎高速公路下坂1号大桥工程,位于福建省三明市尤溪县新阳镇夏阳村东南侧约500 m。大桥跨越新桥溪,桥址范围仅有山间小路,交通不便。大桥右线1号桥中心里程K190+700,长158 m;右线2号桥中心里程K190+925,长248 m,采用跨度为(2×30+3×40+2×30)m的PC连续小箱梁;左线桥中心里程Z2K190+819.5,长457 m,采用跨度为(9×30+3×40+2×30)m的PC连续小箱梁。由于弱透水层地下水对混凝土结构具有微腐蚀性,桥址环境类别属Ⅱ类。区域基本地震动峰值加速度为0.05 g,相当于原区划地震基本烈度6度区,设计地震分组为第一组,地震动反应谱特征周期0.35 s。施工中的高墩如图1所示。

下坂1号大桥所在地尤溪县境内山峦起伏,地形复杂,极端低温-5.5℃,极端高温40.5℃,气温与降水差异较大。大桥墩柱工期跨越冬、春、夏三季,施工易受环境因素影响,且项目位于山谷内,施工作业面小,施工难度高。为此,开展复杂地形条件下薄壁高墩施工工艺研究,保证大桥高墩的施工进度与安全显得尤为必要。

2 薄壁空心高墩施工方案确定及滑模系统构造

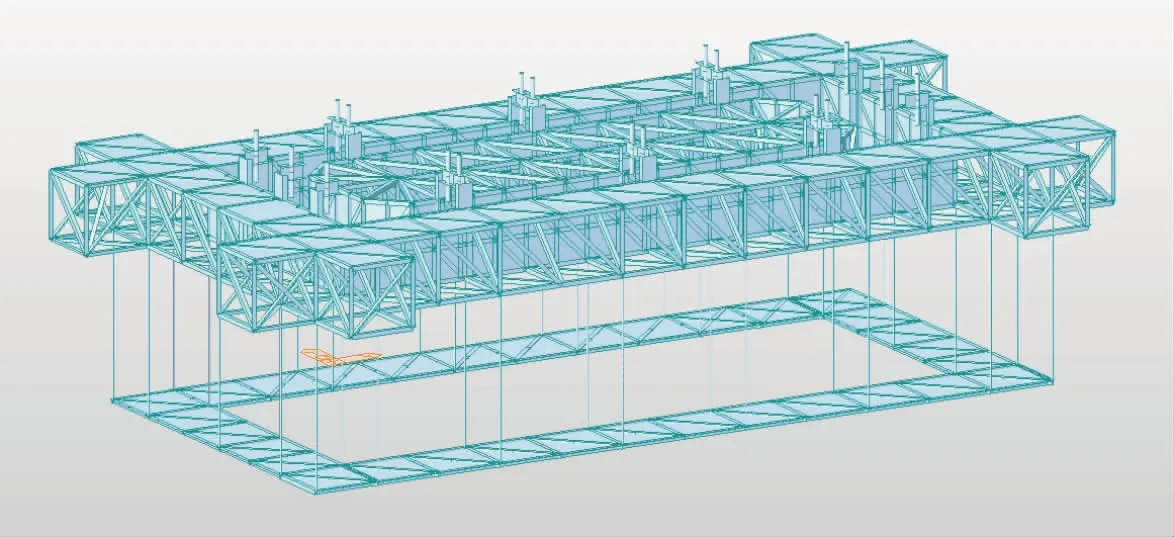

本项目有空心高墩4个,最大墩高51.98 m,最大尺寸8 m×3.2 m。针对工程特征及复杂地形地貌,综合考虑进度、安全、经济指标后,采用液压滑升模板分节施工。滑模系统三维图如图2所示。滑模系统为整体式钢木组合结构,由模板系统、液压提升设备、操作平台系统组成。

图1 施工中的高墩

图2 滑模系统三维图

(1)模板系统:模板系统由钢模板、围圈、提升架组成。模板面板采用δ=5 mm钢板,外设角钢作加劲肋。其中6 m×1.2 m模板两块;1 m×1.2 m模板两块;0.707 m×1.2 m模板四块;总长8 m(两侧为30 cm圆弧)、高1.2 m模板两块;2.4 m×1.2 m模板两块。围圈采用⎿100 mm×10 mm角钢焊接成间距80 cm桁架,与模板刚性连接以增大模板刚度。提升架主梁采用[18a,横梁采用双排[16a焊接连接。

(2)液压提升设备:液压提升设备由千斤顶、支撑杆、液压千斤顶控制台、油路组成。液压千斤顶控制台控制油泵经油路向千斤顶供回油,滑模系统在千斤顶带动下沿支撑杆向上爬升。

(3)操作平台:操作平台系统由主操作平台、外操作平台、辅助平台组成。主操作平台铺设于模板钢桁架上,供施工人员完成模板安装、钢筋绑扎、混凝土浇筑、模板滑升等工作。外操作平台采用[20a作支撑悬挑于主操作平台外。辅助平台布置于墩身四周,木板满铺,宽度70 cm,用Φ16 mm钢筋作吊杆悬吊于提升架与模板桁架下。施工人员在辅助平台上完成墩身表面混凝土修饰、修补螺栓孔、引测轴线等工作。

3 滑模施工工艺

3.1 平台安装

滑模是高墩施工的主要设备,施工人员在滑模平台上完成各项施工操作。平台安装质量关系高墩施工质量与安全。

平台安装按照由上到下、从里到外的顺序进行。在墩身顶面测放出墩身截面几何中心点,外模板轴线;定位提升架、千斤顶、支撑杆位置;完成组装部件编号、操作平台水平标记。安装提升架,检查其标高以控制操作平台水平度,控制提升架与横梁位于同一水平面。为减少滑升时的阻力,模板设计成一定锥度,调整围圈安装位置使其满足模板倾斜度要求。在劲性骨架上完成钢筋定位绑扎,安设预埋件。模板安装时先安装角模再安装其他模板,使用水管进行初平,如图3所示。安装操作平台桁架、支撑和平台;桁架上沿距模板上口60 cm,平台铺板满铺,钢筋压实固定,外设1.2 m高防护栏杆与防护网,下部设踢脚板。完成液压提升系统、垂直运输系统、精度控制和观测装置的安装,滑升一定高度后,安装辅助操作平台的支架、铺板和安全栏杆,安装吊杆,如图4所示。

图3 液压模板初平

图4 辅助平台安装

3.2 液压系统调试

支撑杆安装前对液压系统进行调试,避免因千斤顶、油管密封不良影响施工质量与安全,对千斤顶、油管进行密封性检查。合格标准为千斤顶保持10 MPa油压0.5 h不漏油,且1.2倍额定荷载下回降不超过5 mm,油管在12 MPa油压下不漏油。按设计位置安装千斤顶,调整其垂直度,避免倾斜。用油管连接千斤顶与主控制平台,油压加至10 MPa,循环5次。再次检查千斤顶、油路密封性,若无漏油情况,则密封性良好,完成液压系统调试。

3.3 支撑杆选用与计算

滑模系统承担的全部荷载由支撑杆传递给已施工完的墩身。采用Φ48 mm、δ=3.5 mm的无缝钢管作支撑杆。支撑杆为轴心受压构件,上端穿过千斤顶的穿心孔,经卡口固定于支撑杆上,下端埋设于已硬化的墩身混凝土。为减少同一平面上的接头数量,第1次插入的支撑杆分4种长度规格,接长用的支撑杆长度统一为3 m。

支撑杆承担的荷载有滑模结构自重、施工荷载、模板滑升摩阻力及混凝土侧模压力。其中:滑模结构自重14 t;施工荷载按施工人员22人、每人75 kg计算;施工机具设备按0.4 t、钢筋及支撑杆1.5 t计算;同时考虑动力系数2,不均匀系数1.3;滑升时摩阻力取1.5 kN/m2,考虑附加安全系数1.5;混凝土侧模压力取95.38 kN。计算出支撑杆承担的总荷载G=424.55 kN。支撑杆允许承载力按式(1)计算:

(1)式中:E为弹性模量,支撑杆采用 Q 235钢,E=2.1×105MPa;I为截面惯性矩,I=11.35 cm4;k为安全系数,取2;μl为计算长度,取1.2 m。经计算支撑杆允许承载力P=80 kN。支撑杆数量按式(2)计算:

(2)式中:G为支撑杆承担的总荷载;c为载荷不均匀系数,取0.8;P为支撑杆允许承载力。计算出支撑杆数量n=424.55/(0.8×80)=6.63,取整数7,整套滑模系统设计7根支撑杆,满足要求。

3.4 混凝土

(1)混凝土配合比选用

本项目最大墩高51.98 m,混凝土设计强度等级C40。混凝土应具有较好的和易性,以减少因振捣不充分造成的蜂窝麻面,其还应具有较强的抗裂性以减少墩身混凝土开裂。结合项目所在地实际情况,水泥选用红狮牌P.O42.5级水泥;细骨料选用机制砂;粗集料为5~31.5 mm连续级配碎石,石粉含量6.3%;减水剂选用减水量25%的缓凝高效减水剂。混凝土配合比如表1所示。

表1 高墩混凝土配合比 kg/m3

混凝土设计坍落度160~200 mm,实测坍落度195 mm,和易性较好;设计抗压强度40 MPa,实测标准条件下7 d龄期强度46.7 MPa,28 d龄期强度54.4 MPa;混凝土性能均满足设计要求。施工过程中严格控制水灰比,以防混凝土硬化时出现裂缝。项目工期跨越冬、春、夏三季,关注季节、气温造成的砂石含水率的变化,适时调整施工配合比。

(2)混凝土浇筑

混凝土浇筑分墩底实心段、墩身薄壁空心段、墩顶实心段进行。在承台上绑扎墩身钢筋、安装外模板、浇筑高度1.26 m混凝土;向上滑升模板,再次浇筑混凝土,完成4 m实心段施工。在施工完成的实心段上安装内模、浇筑混凝土、滑升模板,完成薄壁空心段施工。墩顶实心段先施工顶部倒角与底部0.4 m段,待混凝土达到设计强度后施工剩余1.1 m段。

桥址内气温多变、降水较多,山谷内日照不均,对混凝土养护不利。墩底、墩顶实心段为大体积混凝土施工,高墩的薄壁空心结构产生保温效应使墩内温度积累升高,墩身外侧混凝土水化热产生的温度经钢模板很快释放,墩身内外产生较大的温差,混凝土易产生裂缝。为减少裂缝,应采取控制混凝土原材料拌和温度、控制入模温度、浇筑完的混凝土应及时用薄膜包裹养护的措施,如图5所示。雨天时墩顶易积水,应采取防雨措施,及时清理混凝土表面积水,如图6所示。

图5 墩身薄膜包裹养护

图6 人工清理积水

3.5 滑模滑升施工

滑模滑升施工分初灌滑升、正常滑升。滑升时应确定混凝土出模强度、滑升速度,及时进行墩身混凝土修饰。

(1)初灌滑升可检验滑模系统在荷载作用下的承载力与稳定性,排除安装缺陷,确定出模强度、滑升速度。初灌滑升时混凝土分6层浇筑。先分3层均匀对称浇筑900 mm厚混凝土,模板向上滑升30 mm。第4层、第5层混凝土浇筑后按间隔2 min,每次浇筑30 mm厚混凝土连续滑升150 mm。第6层200 mm厚混凝土浇筑后进入正常滑升阶段。

(2)正常滑升按浇筑混凝土、振捣、模板滑升、绑扎钢筋循环进行。模板滑升时不可进行振捣混凝土的工作,以免造成墩身混凝土缺陷。每浇筑1层混凝土滑升1次模板,通过调整支撑杆上的限位卡保证每次滑升30 cm。注意对称均匀浇筑,以避免模板因偏载偏位,振捣深度不超过新浇筑的混凝土厚度以免振捣棒触碰钢筋与预埋件。

(3)模板滑升过早,混凝土尚未达到保持自身形状的强度,会出现墩身几何尺寸不准确、错台等情况;滑升过晚,硬化的混凝土与模板产生粘结力,摩阻力增大,滑升困难。模板的滑升在混凝土初凝前进行。对混凝土出模强度进行检测,当混凝土贯入阻力仪检测数值为0.3~1.05 kN/cm2或用手按混凝土表面感到硬度且按点深度小于1 mm,则混凝土达到出模标准,可进行滑升,混凝土强度检测如图7所示。夏季温度较高时,应采取夜间浇筑的措施;冬季温度较低,应适时延长滑升周期,保证混凝土强度达到滑升要求。

图7 混凝土强度检测

图8 墩身混凝土修饰

(4)因钢模板表面不平整与摩阻力的存在,出模混凝土表面并非光滑平整,需要进行墩身混凝土修饰。模板滑升后的墩身混凝土尚未完全硬化,采取边滑升边修饰的措施,可加快施工进度,使修饰砂浆与墩身混凝土结合牢固,如图8所示。

3.6 特殊情况处理

(1)模板滑升时千斤顶爬升高度不同、操作平台上物料设备集中堆放、混凝土的非对称浇筑、提升架不垂直等原因造成滑模盘平移、墩身偏离中轴线、钢筋裸露。施工时每滑升1次用水管检查滑模盘的水平度,滑模盘平移时向偏离侧浇筑混凝土,利用混凝土的侧向挤压力进行调整。

(2)提升架不垂直、部分千斤顶损坏、混凝土未达到出模强度开始滑升、支撑杆自由长度过大时在竖向荷载作用下产生过大挠度等原因造成滑模盘扭转。滑模盘扭转使用木撑纠偏,木撑一端支撑在提升架主梁,另一端支撑在硬化的墩身上,对滑模盘施加反向力矩,随每次滑升微调,直至调正。

(3)千斤顶不同步工作、滑模盘平移与扭转造成支撑杆弯曲,还会出现钢筋裸露、保护层厚度不足或过大、卡模等问题。控制模板每次滑升高度≤30 cm,将弯曲过大的支撑杆割除,插入新支撑杆并焊接斜撑加固。支撑杆弯曲过多时会造成卡模。发生卡模时停滑,在混凝土达到脱模强度时滑升模板脱离混凝土,凿除粘连在模板内的混凝土,涂刷脱模剂重新浇筑混凝土继续滑升作业。

3.7 滑模滑升控制

每滑升4~6 m进行一次轴位线检测,轴位线存在偏差时,通过控制每个千斤顶的不同滑升高度进行校正,每层校正5~10 mm。

在工作平台上,受空间的影响和制约,由于需要安装调整墩身模板,所以要牢固、稳定地搭设工作平台。为避免轴线发生偏移,在浇筑每节混凝土之前,需要测量墩位的纵横轴线;为防止漏浆,采用双面胶带对模板接缝进行处理。施工过程中,上下倒运模板时尽量避免发生碰撞,同时对模板的平整度进行检查,及时进行整修和校核,保证墩身几何尺寸、确保外观质量。为提高混凝土的浇筑质量,及时对新老混凝土的结合面进行清洗。

4 测量检测与高墩线形控制

高墩滑模施工线形控制技术要求高,施工难度大。整个墩身施工在动态中进行,精度控制更为困难。良好的高墩线形不仅是墩身稳定性的保证,也是评判大桥施工水平的重要指标。控制好高墩线形,减小施工偏差对高墩受力性能的影响,改善桥梁线路平顺性有着积极意义。

4.1 高墩垂直度的影响因素

影响高墩垂直度的因素主要有日照温差、施工偏差、风荷载、混凝土的收缩徐变等[14]。大桥位于沟谷内,高墩因日照温差引起变形,施工时混凝土的不对称浇筑、支撑杆弯曲、混凝土收缩徐变等施工偏差造成轴线偏位。山谷内风力作用引起高墩轴线的弯曲摆动,高墩采用大长细比结构其垂直度受上述因素影响更为明显,且随着墩身高度的增加而增大。高墩垂直度的影响因素繁多且复杂,相互关联又彼此制约。

4.2 高墩垂直度观测与控制

高墩垂直度观测主要有墩身倾斜度、轴线偏位、断面尺寸偏差。用钢丝悬吊垂球于两次浇筑混凝土的接缝处,测量垂球至墩身的距离,通过浇筑墩身的高度与坡度计算出理论水平距离。将测量数据与计算数据进行比较,计算出墩身倾斜度,如图9所示。轴线观测与断面尺寸偏差观测依次用全站仪按墩柱中心设计坐标放样确定墩柱中心的理论位置,根据墩柱中心实际位置观测设置于墩身四角的测量控制点测算出墩柱的断面实际尺寸,将观测值与理论值相比较,计算高墩的轴线偏位、断面尺寸偏差。

高墩垂直度的观测在模板每次滑升前后连续进行。通过监测值可判断高墩垂直度是否满足规范要求,进而对产生偏移的高墩实施垂直度控制。因观测数据较多,取每施工5 m墩高垂直度观测数据最大值分析,见表2。其中:顺桥向倾斜度以顺桥向大里程方向为正,小里程方向为负;横桥向倾斜度以大里程方向逆时针转动90°为正,顺时针转动90°为负;断面尺寸偏差以外扩为正,内缩为负;轴线偏位均取正值。

图9 墩身倾斜度观测

表2 高墩垂直度观测值

依据相关规范[15],墩身倾斜度应小于0.3%H,且不超过20 mm;轴线偏位小于10 mm;断面尺寸偏差不超过±20 mm。高墩垂直度观测值:顺桥向倾斜度最大值10 mm<0.3%H=15.6 mm;横向桥倾斜度最大值8 mm<0.3%H=15.6 mm;轴线偏位最大值7 mm<10 mm;断面尺寸偏差最大值12 mm<20 mm,均在规定范围内。

高墩垂直度控制贯穿滑模施工全过程。模板滑升前后及时对墩身轴线进行纠偏,可减少墩身倾斜度。控制钢筋、模板安装位置可保证墩身几何尺寸准确,减少断面尺寸偏差;控制混凝土出模强度,采用对称浇筑混凝土、操作平台物料对称放置、模板滑升前检查千斤顶高程等措施可减少轴线偏位。

4.3 实施效果

通过滑模系统构造设计,结合滑模施工工艺与高墩线形控制,科学合理地完成了下坂1号大桥高墩施工。完工后的墩身外美内实,达到了预期目标。施工完成后的大桥高墩如图10所示。

5 结论

(1)以蒲炎高速下坂1号大桥为例,确定了薄壁空心高墩施工方案,从模板系统、液压提升设备、操作平台系统对滑模系统进行设计;通过平台安装、液压系统调试、支撑杆选用与计算控制滑模系统的安装质量,保证了施工安全;科学合理地完成了大桥高墩施工。

(2)依据项目地原材料情况设计高墩混凝土配合比,水泥:机制砂:碎石:水:减水剂=500:776:949:175:6,混凝土滑模施工分层分段,通过限位卡保证滑升高度。

(3)针对滑模施工时可能出现的滑模盘平移、滑模盘扭转、支撑杆弯曲等问题,可采取向偏离侧浇筑混凝土、木撑施加反向力矩、插入支撑杆并焊接斜撑加固的处理措施。

(4)发生轴位线偏差时,通过控制每个千斤顶的不同滑升高度进行校正,还应采取浇筑前测量墩位的纵横轴线、对新老混凝土的结合面清洗、模板平整度进行检查等滑模滑升控制措施。

(5)采用垂球法与全站仪进行了高墩垂直度观测,墩身垂直度观测值在规定范围内,满足规范要求。高墩垂直度控制应从墩身轴线纠偏,控制钢筋、模板安装位置,控制混凝土出模强度,对称浇筑混凝土,操作平台物料对称放置,模板滑升前检查千斤顶高程等方面进行。

图10 施工完成的高墩