管桩土塞效应模型试验研究

张 硕,杨铭斐,王希斌,施正浩

(1.河南城建学院 土木与交通工程学院,河南平顶山467036;2.中国平煤神马集团铁路运输处,河南平顶山467000)

开口管桩在贯入过程中,桩端部分土体会进入桩内形成土塞[1-2]。管桩的贯入阻力和承载力特性会受到土塞效应的影响,这是开口管桩最显著的特征之一。在沉桩过程中,土塞与管桩之间的相互作用非常复杂[3-5],国内外学者针对土塞效应对承载力的影响和压桩过程中形成土塞高度的影响因素进行了研究。Lüking(2013)等[6]进行了砂土中的静压管桩模型试验,分析了土体密度、土塞高度与管桩压入深度增量之比(IFR)的关系;Lehane等借助模型试验研究了砂土层中管桩土塞形成机理及管桩承载力特性[7];Fattah等[8]通过进行模型试验分析土塞对开口管桩承载能力的影响;Kikuchi等对竖向加载开口桩桩端土塞效应的机理进行了分析研究[9];王家全等对3种不同直径的镀锌开口管桩进行室内静压沉桩模型试验,以分析单桩、群桩土塞高度的变化规律和红黏土地层管桩土塞效应的机理[10];谢永健等通过现场试验统计上海软土地区中PHC管桩的土塞高度,分析土层性质对管桩土塞效应的影响[11];葛藤等分析了实际工程中预应力混凝土管桩土塞效应的主要影响因素[12]。

现有研究成果较少涉及管桩与粉质黏土的土塞效应问题,且在多数有关管桩土塞效应的研究中并未考虑压桩速度的影响。本研究通过开展粉质黏土和砂土的开口管桩室内模型试验,模拟开口管桩的压桩过程,分析土体性质、管桩内径及压桩速度等因素对桩体土塞效应的影响。

1 试验设计

1.1 试验系统

模型槽加载系统由几部分组成:带有底座和斜支撑的组装式加载框架,其额定垂向承载力为5 t,水平承载力为2 t。模型槽的内部尺寸为(2 000×1 500×1 500)mm,采用组装式密封结构,并带有观察窗,可以根据试验需要拼装两端面的挡板,使用方便。系统由2台最大推力为3 t的垂向电动伺服作动器、1台水平推力为1 t水平向电动伺服作动器、3个控制通道的多通道伺服控制器和相应的软件组成,可以完成拔桩、动态摇桩、压桩等模型槽加载试验。系统设计方案见图1。

1.2 试验材料的制备

采用分层摊铺的方法进行砂土试验装样,每层铺设厚度5 cm,每个分层砂土的重量通过设计的孔隙比大小、砂颗粒比重、相对密实度和分层体积来计算。每铺设一层砂层,静置12 h以上,让砂层在自重作用下充分压实,以保证试验砂层的均一性。

黏土试样制备前先在槽底铺设一定厚度的细砂作隔层,将土工织布覆盖在细砂层和试验槽的内侧三面。软黏土置于槽内后,需均匀捣实,黏土中不留明显空洞。加土到设定高度后,顶部铺设土工织布,用砝码和砖块施加荷载。在此条件下使软黏土在双向排水路径下固结,直至达到理想的固结效果,此后即可进行压桩试验。重塑后的砂土和黏土的物理力学指标如表1所示。

图1 模型加载系统

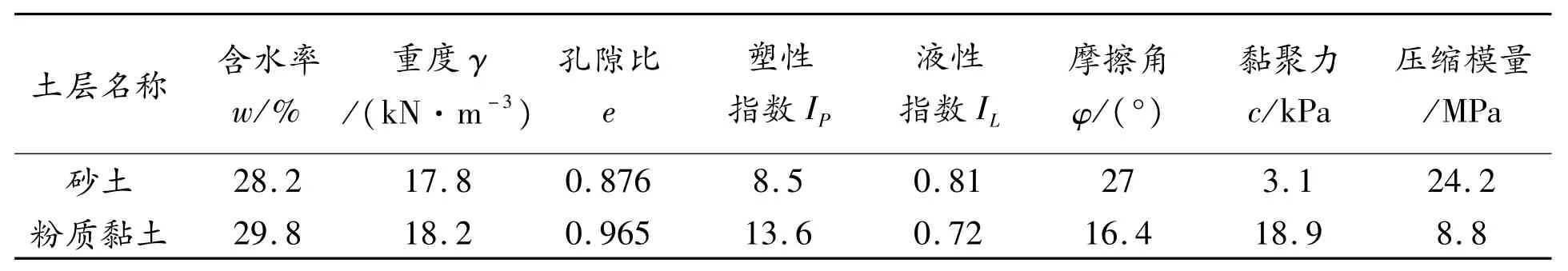

表1 土体试样物理力学指标

管桩口径为圆形,分别采用PVC管、有机玻璃管和铝管等材质设计加工内径分别为3 cm、4 m的圆柱形模型桩,壁厚均为5 mm。试验采用的部分模型桩如图2所示。为了研究不同工况对土塞高度的影响,分别对两种土样(砂土、黏性土)、不同材质(PVC管、有机玻璃管、铝管)、不同内径大小(30 mm、40 mm)、不同的加载速率(0.05 mm/s,0.1 mm/s,0.5 mm/s,1 mm/s)进行试验对比。

1.3 试验步骤及测量方法

首先按照试验工况所选择的模型桩,将模型桩垂直放置在竖向加载作动器下,先采用0.01 mm/s的速率加载,当竖向力显示增加时,表示加载底盘已与模型桩严密接触,此时记录的位移即为初始位移,然后采用试验装置按照既定的加载速率进行加载,采用桩端位移控制方式,每3 cm为一加载级,每级加载15 min后,进行数据采集,其后进行下一级加载。如图3所示。

图2 模型桩

图3 试验加载起始阶段

土塞高度的测量方法:采用丝线绑坠螺丝帽,垂直放入模型桩中,量取丝线长度,模型管的长度减去丝线长度即为土塞高度(线测法),如图4所示。经过室内试验验证,该方法可以满足试验要求。测量误差在±0.2 cm,精确度满足要求。

图4 土塞高度的测量

2 试验结果分析

2.1 土体性质的影响

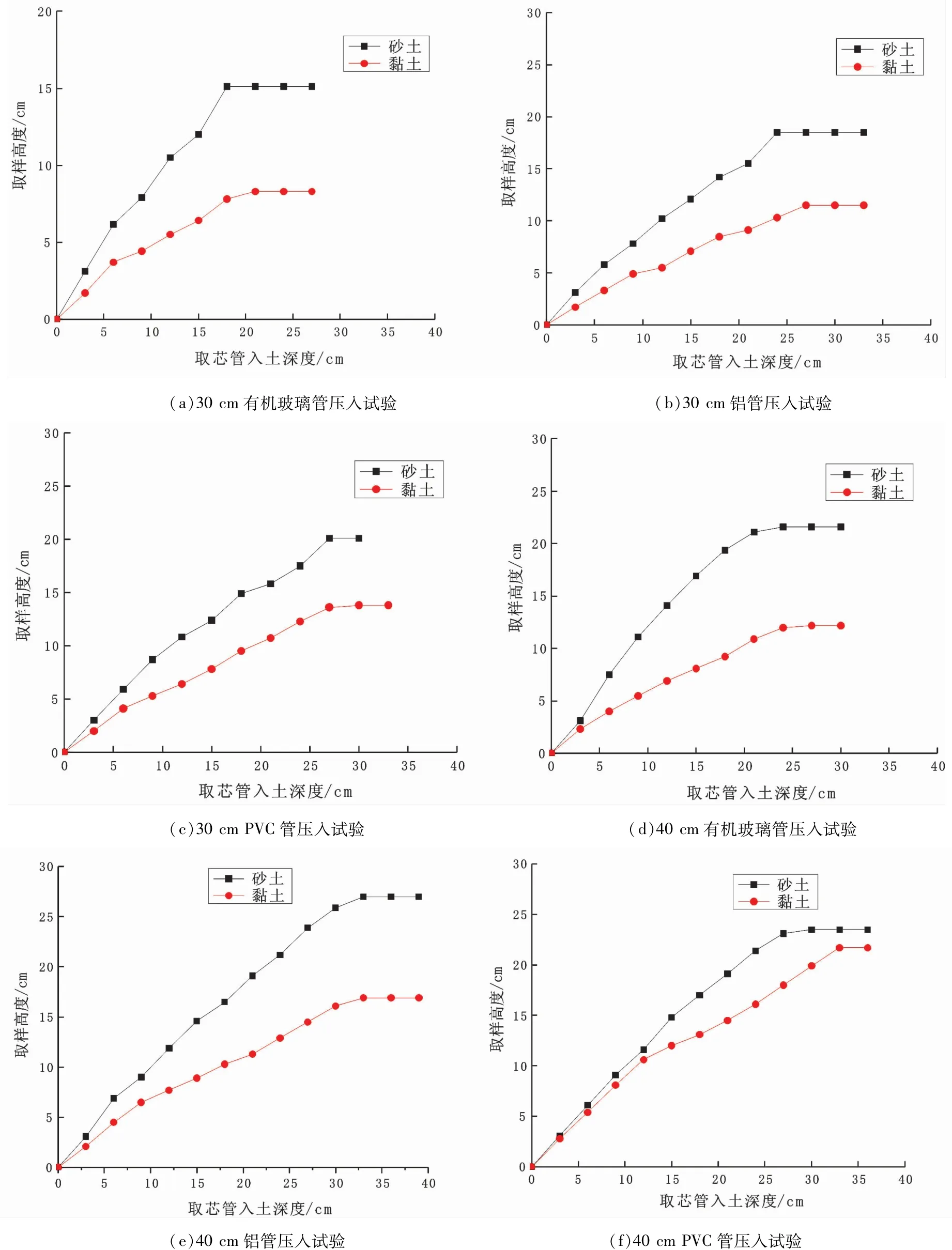

加载速率恒定为0.1 mm/s,管径分别为30 mm、40 mm的模型管入土过程中土塞高度变化曲线如图5所示。

图5 模型管入土过程中土塞高度的变化曲线

由图5可以看出:(1)模型管压入过程中,砂土和黏土的土塞高度变化趋势基本相同,前期土塞高度基本呈线性增加,到达某一深度时,土塞高度基本不再变化,管桩内产生了土塞完全闭塞效应;(2)加载初期,管桩内黏土的闭塞程度比较大,而砂土的闭塞程度则较小,如图5(a)所示,30 mm有机玻璃管在压入3 cm、6 cm、9 cm的砂土后,土塞高度分别为2.9 cm、6.8 cm、7.9 cm,而在压入3 cm、6 cm、9 cm的黏土后,土塞高度分别为1.7 cm、3.7 cm、4.4 cm,说明在加载初期,模型桩内黏土的闭塞效应比较明显,土塞高度增加较慢;(3)土体的性质对模型桩内的最大土塞高度影响明显,且砂土的最大土塞高度均大于黏土土塞高度。

2.2 管径大小的影响

不同管径下的模型管土塞高度见图6。从图6可以看出:(1)土塞高度与模型桩管径的大小有直接影响。当有机玻璃管内径为30 mm时,土塞高度为15.3 cm;而当模型桩内径为40 mm时,土塞高度为21.8 cm,较内径为30 mm时增大了42.5%;铝质模型桩、PVC模型桩内径为40 mm时较内径为30 mm时最大土塞高度分别增大了45.9%,18.9%,表明不同内径的管桩,其土塞高度随桩径的增大而增大。管径增大,桩管内壁与进入模型桩的土体之间的摩阻力增加,生成的闭塞效应所需的最大土塞高度随之增大;(2)当土塞高度稳定时,随着管径的增大,达到最大土塞高度所需的入土深度也随之增加,如内径为30 mm的有机玻璃管在压入过程中,入土深度为18 cm左右即产生完全闭塞效应,而内径为40 mm的模型桩,在压入24 cm左右才基本产生完全闭塞效应。

图6 管桩内最大取样高度比较

图7为0.1 mm/s恒定加载速率下30 mm、40 mm内径的有机玻璃管桩、铝管、PVC管内的砂土最大取样高度比较。

图7 不同管径下的模型管土塞高度变化曲线

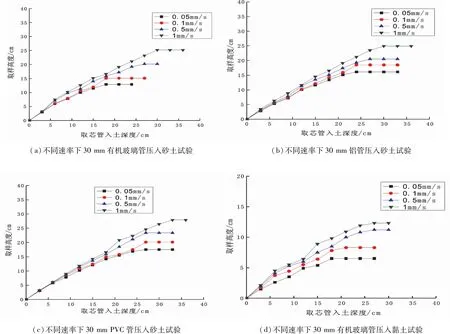

2.3 压入速率的影响

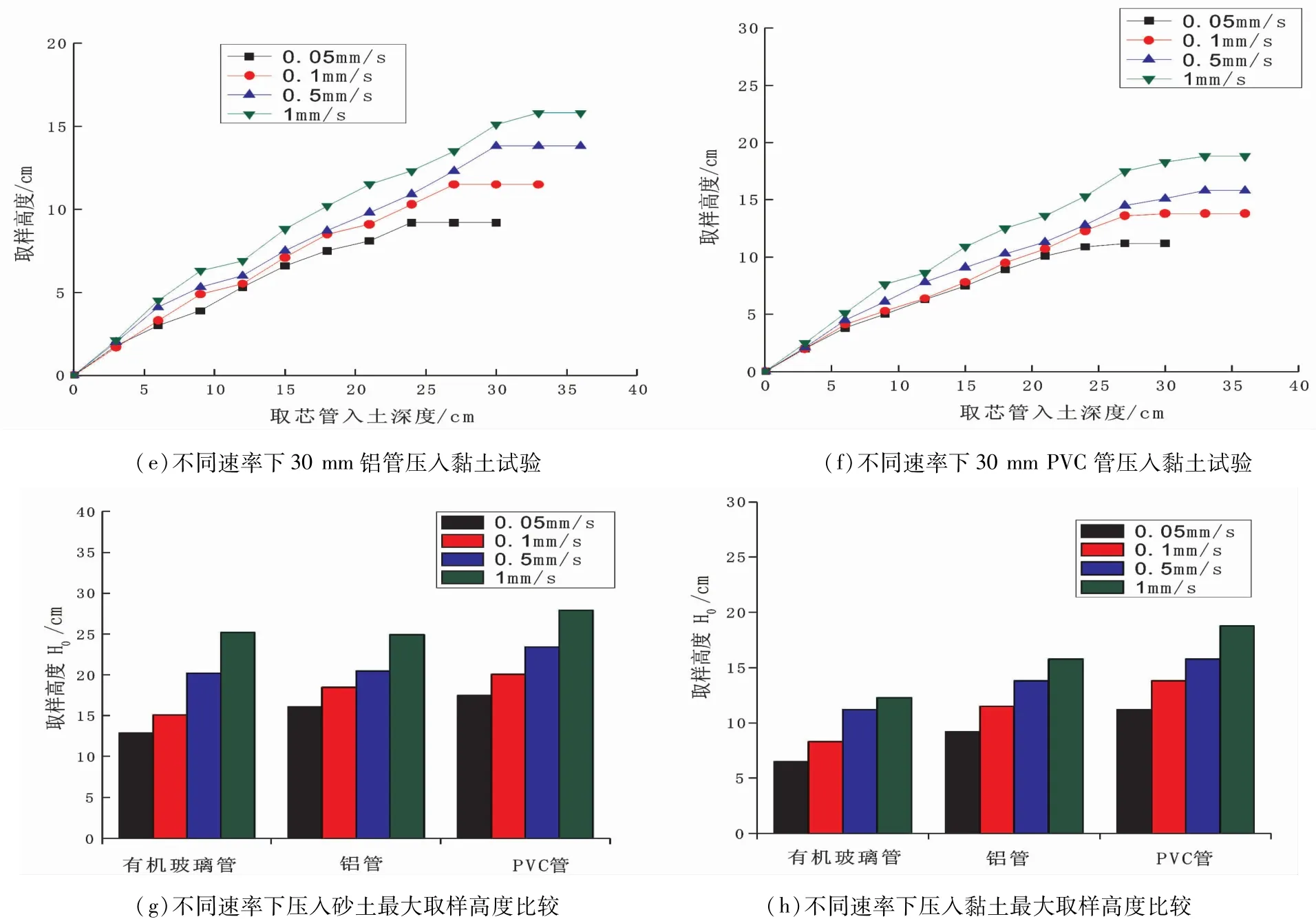

为了研究压桩速率对管桩土塞高度变化的影响,对内径为30 mm的有机玻璃管、铝质模型桩、PVC模型桩进行加载,加载速率分别为0.05 mm/s、0.1 mm/s、0.5 mm/s、1 mm/s,分析比较其土塞高度变化情况。图8为不同压桩速率下模型桩的土塞高度变化规律图。

图8 不同压桩速率下管桩土塞高度变化曲线

从图8可以看出:(1)模型桩的取芯高度与模型管的压入速率关系密切,随着压桩速率的增大,土塞高度也显著变大;(2)当有机玻璃管压桩速率为0.05 mm/s时,有机玻璃管压入土体17 cm,就已基本形成闭塞,土塞高度为12.3 cm;当压桩速率为0.1 mm/s时,有机玻璃管压入土体18 cm,土体形成闭塞,土塞高度较压入速率为0.05 mm/s时增大了22.8%;而对压桩速率为0.5 mm/s时,当压桩至21 cm时,取样高度才基本保持不变,且土塞高度较压入速率为0.05 mm/s时增大了56.6%;对压桩速率为1 mm/s时,当压桩至30 cm时,取样高度才基本保持不变,且土塞高度较压入速率为0.05mm/s时增大了95.3%;(3)而对于铝管、PVC管,取样高度随模型桩压入速率的变化同样明显,且与有机玻璃管内土塞高度的变化规律一致。这是由于土体颗粒与桩体内壁的摩阻力存在时间效应,当压桩速率较低时,摩阻力的发挥程度变大,此时达到闭塞效应的土塞高度也就越小。

3 结论

通过设计不同管径的管桩模型,测试得到的不同压入速率下管桩在砂土和黏土层中取土过程土塞高度的变化曲线,得出了不同模型管桩、不同管径、不同加载速率下土塞高度的变化特点,结论如下:

(1)模型管压入过程中,砂土和黏土的土塞高度变化趋势基本相同,前期土塞高度基本呈线性增加,到达某一深度时,土塞高度基本不再变化,稳定在一定值,管桩内产生了土塞完全闭塞效应;

(2)土体的性质对模型桩内的土塞效应有重要影响,相同加载条件下模型桩内砂土的土塞高度均大于黏土的土塞高度;

(3)模型桩管径的大小对土塞高度有较大影响,不同内径的管桩,土塞最大高度随桩径的增大而增大;随着管径的增大,当土塞高度稳定时,达到最大土塞高度所需的桩体入土深度也随之增加;

(4)模型桩的取芯高度与模型管的压入速率关系密切,随着压桩速率的增大,土塞高度也显著增大。