船用薄板激光-电弧复合焊表面气孔缺陷试验分析

陈智,李超,王羽泽,赵佳文

(上海外高桥造船有限公司,上海 200137)

大型船舶建造中,采用传统的焊接方式对船用薄板进行焊接存在着诸多问题。激光-电弧复合焊具有焊缝熔深大,焊接速度快,焊接效率高,焊接电弧稳定,热源能量集中,焊接热输入低,焊接变形小,易于实现单面焊双面成形等优点[1]。但是,我国大型船舶建造起步较晚,关于船用薄板的激光-电弧复合焊接的试验少,缺乏系统性激光-电弧复合焊工艺研究,已有的研究大多集中于内部气孔的产生原因分析[2-4],较少涉及表面气孔缺陷。为了提高薄板焊接质量,考虑对船用薄板AH36级6 mm板进行激光-电弧复合焊接试验,探究其焊后表面气孔缺陷形成的原因并提出改进措施,为后续船用薄板焊接提供理论依据和技术支持。

1 试验原理

试验基于激光-电弧复合焊基本原理,见图1。

图1 激光-电弧复合焊接基本原理[5]

激光与电弧相互作用,电弧中的自由电子会对激光能量进行吸收,电弧温度升高;电弧温度升高改变保护气体黏性,电弧被冷却和压缩;光致等离子体为电弧提供相应导电通道,电弧体积变小;弧根因阳极斑点而收缩靠近小孔;大量金属蒸气、电子从匙孔内喷出,阳极电位势降低。

激光-电弧复合焊的主要工艺参数为焊接电流、电弧电压、离焦量、激光功率、焊接速度,以及光丝间距等。通过分析主要工艺参数对激光-电弧复合焊成型过程的影响,探究表面气孔缺陷形成原因,制定相应解决办法,从而达到降低表面气孔的产生。

2 激光-电弧复合焊接试验设备及方法

试验采用焊接激光-复合焊接系统,由焊机、机器人、激光器3大部分组成。使用Fronius焊机,该焊机为全数字化微处理器监控的逆变电源,可适用于多种焊接方法。机器人采用的是ABB导轨机器人,激光器采用的是Trumpf激光器,具体见图2、3。

图2 ABB导轨机器人与Fronius焊机

图3 Trumpf激光器

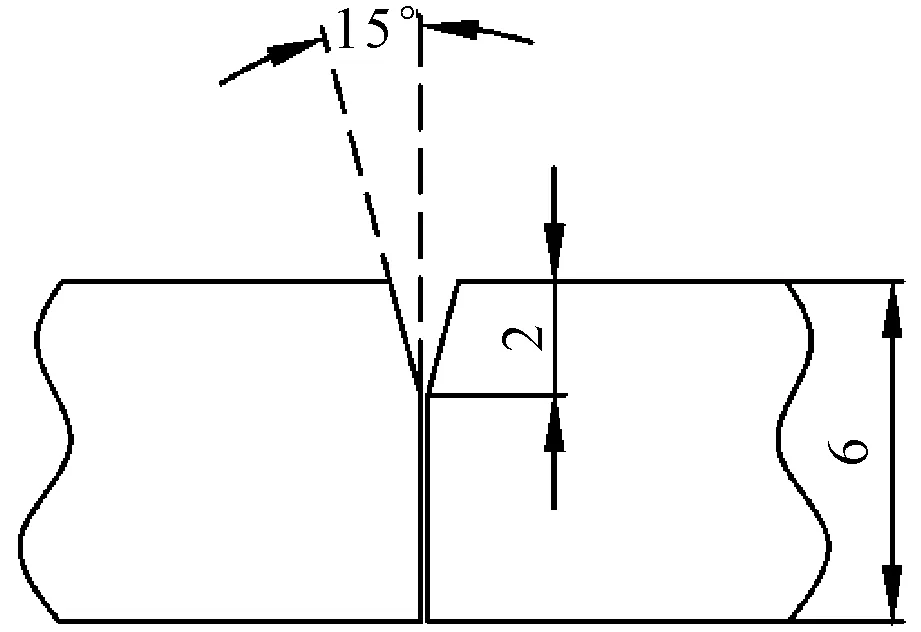

试验中采用的板为AH36级薄板,规格为500 mm×200 mm×6 mm,采用Y型坡口,深2 mm,单边15°,见图4。

图4 AH36级薄板坡口形式

根据现场实际要求,激光功率、送丝速度、焊接速度三者变动容易操作,便于实现,改变这3个工艺参数,考虑单一变量对表面气孔缺陷出现的影响,得出优化参数,制定解决办法。

3 工艺参数对表面气孔缺陷的影响

3.1 表面气孔形成机理

在激光-电弧复合焊中,气孔主要有冶金型气孔和匙孔型气孔[6-7]。冶金型气孔的产生是由于熔池的冶金反应使得气体的溶解度发生了变化,不溶性的气体从熔池中溢出;而匙孔型气孔是由于激光焊所形成的匙孔塌陷,在内部产生不易溢的气孔[8]。这一类气孔形状不规则、尺寸较大,内壁也较粗糙。

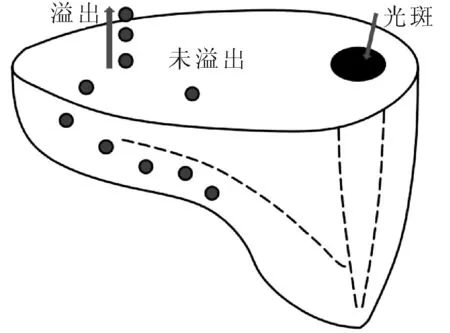

表面气孔主要为冶金型气孔,是由于焊接过程中的温度变化和冶金反应所产生。当这些气体到达焊缝表面时,焊缝凝固,来不及溢出,这便形成了表面气孔,见图5。

图5 表面气孔形成机理

3.2 激光功率的影响

保持其他工艺参数不变,设计4组激光功率参数,探究激光功率对表面气孔缺陷的影响,见表1。

表1 不同激光功率的焊接参数

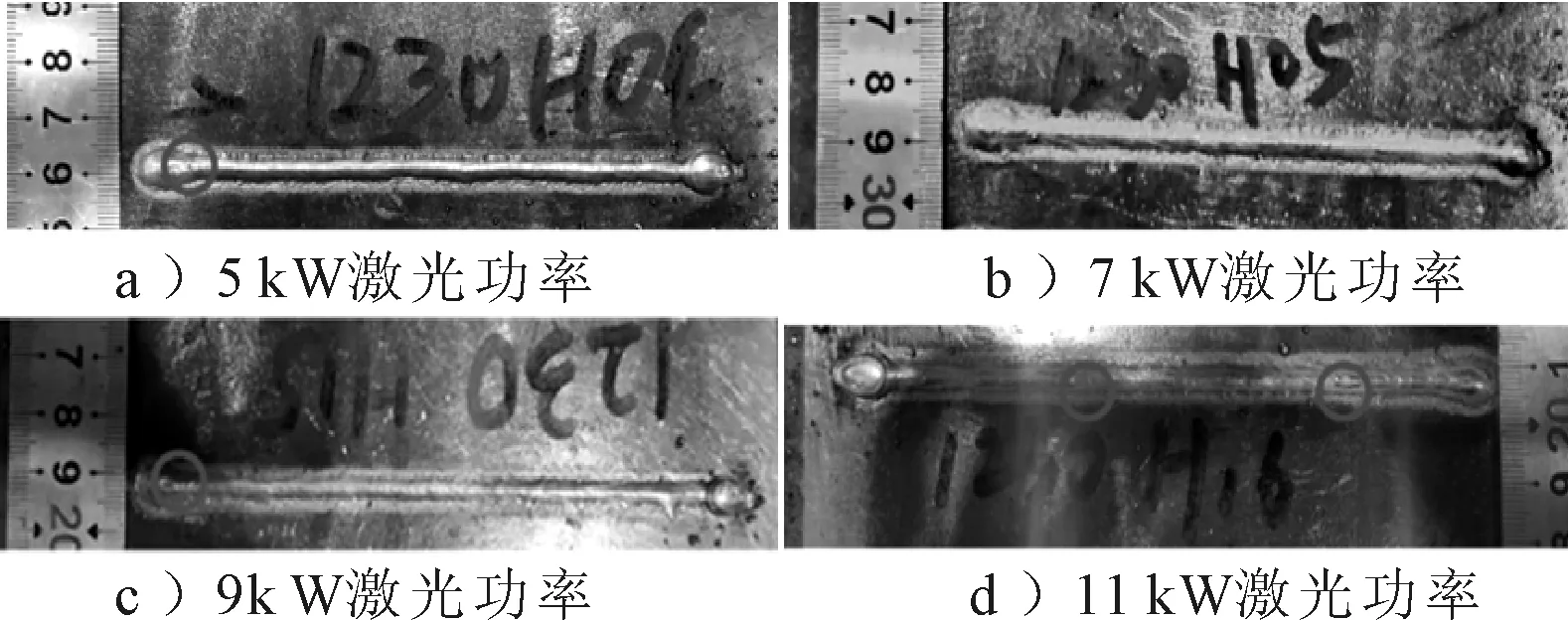

图6 不同激光功率下表面气孔缺陷出现情况

按照表1设计参数试验结果见图6。

从图6可以看出,在5、9、11 kW这三种功率下,焊缝表面都出现了不同程度的气孔,7 kW效果良好。

激光功率为5、9 kW时,在焊缝起始端出现了表面气孔,这是由于当激光功率过小时,焊接一开始熔池所吸收的能量过小,所形成的搅拌作用低,内部气体上升速度慢,来到熔池表面刚溢出时熔池凝固,而随后随着激光功率的积累,能量逐渐变多,搅拌作用增强,内部气体上升速度加快,熔池凝固时表面无气体溢出,无气孔产生;当激光功率过大时,焊接一开始的熔深大,部分气体溢出所需路径变长,因而溢出时间长,在熔池凝固前来来不及排出,在表面形成气孔,但随着焊接进行,能量增多,搅拌作用力增强,气体溢出更加容易,不易在表面形成气孔。

激光功率为11 kW时,焊接开始熔深大,但足够大的功率提供了足够的能量,搅拌作用强,但随着焊接进行,过大的功率造成焊接过程不稳定,小孔坍塌现象严重,因此熔深存在起伏波动,当熔深变大,熔池所得能量形成的搅拌作用不足以将冶金型气孔迅速抛出,溢出到表面时焊缝凝固形成气孔。

激光功率为7 kW时,在焊接一开始,熔深与所得能量形成的搅拌作用能得到一个很好的平衡;同时与11 kW相比,也不会有功率过大所导致的焊接过程不稳定等问题。

因此激光功率为7 kW时,该工艺参数较好,所得焊后表面无气孔,符合工艺要求。

3.3 送丝速度的影响

鉴于前述所得结果,保持激光功率为7 kW不变,设定焊接速度为40 mm/s,其他工艺参数不变,设计4组送丝速度,见表2。

表2 不同送丝速度的焊接参数

按照表2设计参数所得结果见图7。

图7 不同送丝速度下表面气孔缺陷出现情况

由图7可见,在送丝速度3.5 m/min时,焊缝表面无明显气孔,外观形态良好,而当送速度增大时,焊缝表面都出现了不同程度的气孔缺陷。

在送丝速度为4.5、5.5 m/min时,气孔集中于起始和末尾端,这是由于起始端温度低,金属凝固速度快,气孔不易排除,易集结;在中间段整块板温度上升,金属流动性好,气孔不易形成;在末尾端的金属熔化后自然凝固,无外界热源的持续加热,金属流动性差,气孔不易排出,易于产生。

在送丝速度为6.5 m/min时,可以看出起始段表面依旧存在着气孔缺陷,而末尾段没有,这是由于送丝速度足够大时,堆覆在母材表面的熔化金属多,内部产生的气体不易排出,在表面产生气孔的可能性小。

综上所述,当送丝速度为3.5 m/min时,所得焊缝表面无气孔缺陷,效果好。如若送丝速度再小,会影响到焊缝表面成型,因此为满足工艺要求,同时避免焊缝表面气孔缺陷,设定送丝速度为3.5 m/min。

3.4 焊接速度的影响

焊接速度是影响焊接效率的重要因素,过快的焊接速度将无法保证质量,过慢的焊接速度往往会制约生产。同样,表面缺陷的产生与焊接速度的调整密不可分,为探究焊接速度对表面气孔缺陷产生的影响,鉴于前述所得送丝速度与激光功率参数的结论,制定激光功率为7 kW,送丝速度为3.5 m/min,设计四组焊接速度,具体见表3。

表3 不同焊接速度的焊接参数

按照表3设计参数所得结果见图8。

由图8可见,在焊接速度为30、50 mm/s时,焊缝表面出现了气孔缺陷,且都集中偏向于起始段,这是由于焊接起始段母材温度低,相对凝固速度快,气体溢至金属表面液态金属凝固,形成表面气孔。

在焊速为60 mm/s时,虽然表面无明显气孔缺陷,但是表面熔覆金属过少,已形成不了焊缝覆盖,易于出现缺陷。而焊速为40 mm/s时,表面无明显缺陷,焊缝覆盖良好,符合要求。

因此,焊速为40 mm/s时效果最好。

同时,从图6b)和图8b)中分析发现,这2组试验结果焊缝表面均无气孔缺陷,表面成型效果良好。这2组试验结果激光功率一样,送丝速度与焊接速度的比值在1.5左右,一个为1.46,一个为1.51。这是由于激光功率不变,金属所获能量不变,所产生的搅拌作用力不变,当送丝速度与焊接速度达到一个良好的比值时,单位时间单位距离内熔化的金属量不变,气体从内部溢出至金属表面的阻力不变,因此如果寻找到一个恰当的比值,在一定激光功率下以此比值设定送丝速度与焊接速度,会得到同样良好结果。

4 结论

1)激光功率、送丝速度,以及焊接速度对表面气孔缺陷形成有着重要影响。通过改变这三个工艺参数,可以达到减少甚至避免表面气孔产生。

2)当激光功率设定好定值时,寻找到送丝速度和焊接速度的良好比值,在此比值下无表面气孔缺陷,以此比值来改变送丝速度和焊接速度,可提高生产效率,应对不同生产情况。

3)试验仅对激光功率、送丝速度,以及焊接速度3个工艺参数对表面气孔产生的影响进行了试验分析,由于激光-电弧复合焊接工艺参数众多,还需考虑其他参数的影响,从而达到进一步降低表面气孔的产生。