船体曲型分段外板板架吊装工艺优化

王晓刚,甘伯惠,孙海云

(上海外高桥造船有限公司,上海 200137)

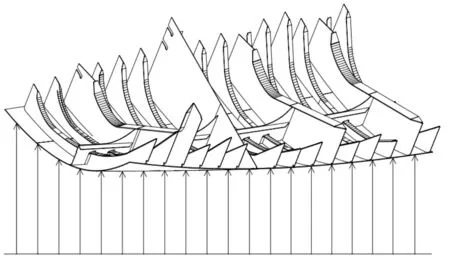

曲型分段外板板架包括机舱和艏艉分段所包含的特有组立类型[1],如图1和图2曲型分段的外板组立流程图所表达的建造和装配过程,外板组立以外板为基面进行建造[2],完工后转移到分段制作胎位进行翻身装配作业,整个过程包含了组立脱胎、翻身和大组3次吊装作业,设计出合理的吊装方案将为分段安全、快速、高效建造奠定基础。本文以曲型外板组立的传统装配方法为出发点,分析传统吊装方法的利弊,结合现场实际工况进行优化改良,提出更优的解决方案,力求提高吊装作业的效率。

图1 曲型外板组立在胎示意

图2 组立装配流程

1 传统作业方法

为实现曲型分段外板板架脱胎、翻身、大组的装配作业,设计的传统吊装方案是采用双钩脱胎、翻身大组。其主要吊装工艺流程:在外板组立上下口及外板(非构架面)各安装两只吊马,形成3组吊马,分别用卸扣将主钩和副钩的钢丝绳连接在组立上下口的2组吊马上,起吊进行脱胎,当组立吊离地面一定距离后,停住副钩,提升主钩使组立沿水平轴进行旋转,直至副钩处于完全松钩状态,然后拆除副钩卸扣将其连接在外板(非构架面)的吊马上,提升副钩,使组立再次沿水平轴进行旋转,直至达到大组所需的姿态进行大组。工艺流程见图3。

图3 传统作业方法流程

2 方案分析

2.1 跨间工况参数

目前公司曲面中心配有42、45、48 m三种类型跨间,各跨间分工明确,共同完成各船型船舶曲型组立、分段的制作。其中42 m跨间主要承担曲型外板中组立、小型外板分段的建造,45 m跨间则建造机舱区域中型曲面分段,艏部、艉部以及机舱区域大型曲面分段的建造则在48 m跨间完成[3]。各跨间配备的梁式起重机参数见表1。

表1 车间梁式起重机参数表

2.2 利弊分析

通过对公司各类船型曲型分段建造过程的现场调研,对于传统作业方法,采用双钩来脱胎、翻身大组,整个过程比较安全平稳。不过发现很多曲型外板组立需要重新增加吊马来完成脱胎和大组作业,原设计的双钩方案无法满足生产,总结使用双钩方案的限制条件如下。

1)场地限制。在组立脱胎过程中,利用大钩、小钩同时起吊4只吊马,42m跨间内的两台50 t吊车的大、小钩不能分开使用,而45和48 m跨间也只有部分吊车大、小钩可分开使用,而曲型外板组立多在42、45 m跨间内建造,42 m跨间内吊车则不能使用,双钩大组方案对场地有一定的要求,存在局限性。

2)胎位限制。在组立建造脱胎时,双钩方案中的主副钩方位应与吊车大小钩位置相匹配,否则在脱胎时组立存在扭动风险,可能造成结构及胎架的损坏,甚至无法完成起吊脱胎。现场大多数情况下,外板组立在胎架上的布置是不能保证主副钩方位与吊车大小钩位置相匹配的,从而影响了该方案的顺利实施。

3)吊钩限制。由于内场吊车上大钩和小钩南北方向位置不能互换,使用双钩方案进行组立翻身的过程中,需要主钩单独吊住组立并利用人工将组立旋转180°后,才能用副钩装上非构架面的2只吊马来完成外板组立的大组。

4)装配角度限制。外板组立大组过程中,外板需要以一定角度进行大组装配。利用吊钩调整组立大组时的姿态对顺利完成大组装配起着至关重要的作用。双钩方案是使用大钩和小钩同时起吊4个吊点,通过人工旋转组立来调整装配角度,最终完成大组。该方法操作起来十分困难,而且旋转的角度有限,这使外板大组工时大大增加,生产效率极为低下,不能满足现场实际生产需要,曲面车间分段摆放见图4。

图4 曲面车间分段摆放

3 解决方案

通过对常规双钩方案各类限制条件的梳理,结合现场实际,设计出新的吊装方案,即单钩脱胎、双钩共同翻身、单钩大组方案,此方案仅需在构架面和非构架面各装2只吊马。单钩脱胎,起吊后吊钩可以旋转任意角度,故不会因组立的摆放方位不同而导致无法起吊。同时在单钩大组过程中,吊钩的旋转可以使外板组立转至满足大组要求的角度。

新的吊装方案具体实施流程:分别用卸扣将主钩和副钩的钢丝绳连接在相对应的吊马上,主钩处于绝对松弛状态,提升副钩,将组立吊起一定高度后,停住副钩,然后慢慢提升主钩转动组立,直至副钩达到绝对松弛状态,拆除副钩,用主钩单独进行组立的大组,工艺流程见图5。

图5 新吊装方案流程

3.1 脱胎设计

在42 m跨间内的曲型外板组立制作区域内,吊车均为单钩,主要服务于外板组立装焊结束后的脱胎,较少参与到大组。利用液压平板车,将脱胎后的外板组立运到45或48 m跨间,在45或48 m跨间进行后续制作。

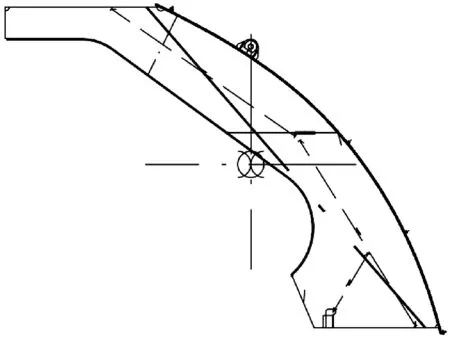

曲型外板组立在胎架上时,肋板多为斜插,吊马安装在肋板上。应尽量保证吊点处在重心与地面垂直形成的平面内,均布于重心上方、两侧,并使两吊点连线尽量靠近重心,考虑吊绳斜拉角度≤30°,两吊点间距取2~4 m为宜,最大不应超过6 m,保证每个吊点的受力为F1≈F2≈0.5G(G为组立重量)[4]。尽量避免组立脱胎碰触肋板情况的发生,以保证整个过程的平稳性、安全性。考虑到是单钩脱胎,2个吊点,而且吊车上的大钩、小钩都可以旋转,所以不管组立摆放处在哪种方位,都能起吊,吊马安装位置见图6。

图6 组立脱胎吊马安装位置示意

3.2 大组设计

曲型分段大部分为反态制作,曲型外板组立在大组时的状态须与分段保持一致,为此,在设计大组吊马时,在非构架面(外板)上两吊点的连线中点应与组立重心重合(俯视图中)。

将组立重心线垂向延长与外板相交,此交点即为大组吊马主板的中心位置,水平方向吊点应均布于重心两侧。2个吊点之间的最佳距离应设计在4 m以内,这样可保证组立以正态向下大组,而且单个吊钩大组,吊钩旋转可以让组立以各种角度进行大组装配,不受落胎方位限制,吊马安装位置见图7。

图7 组立大组吊马安装位置示意

4 有限元分析

以某散货船-SS1A组立为例,利用TSV软件对曲型外板组立在不同工况下的各个吊装阶段其受力情况进行有限元仿真分析,计算出曲型外板组立的应力和变形情况见表2。

表2 曲面板不同工况下的各吊装作业阶段受力情况表

由表1可知,在没有设置加强的工况下,整个结构其最大应力主要集中于两端吊点上,最大应变最高达37 mm,已不能满足生产施工的质量标准。为克服这种较大变形量,在组立脱胎前,应在结构合理位置设置临时槽钢或工字钢等加强,以保证结构的强度和刚度。设置加强后,此工况下的曲外板两端吊点应变明显减小,符合生产施工质量标准。

5 实际应用

根据有限元分析,需在吊点的位置增加斜撑加强,同时增加纵向加强槽钢或工字钢,以保证整个吊装过程中结构的强度和刚度,加强位置见图9。

图9 曲型外板组立工字钢加强

在曲型外板组立翻身工艺过程中,存在结构突然失重的情况,会产生较大的冲力,对钢丝绳和吊钩均有较大考验,存在一定的安全风险。为规避此风险,要求组立翻身时,应以地面为支点单钩吊住,然后再用主钩连接外板上的吊马进行单钩大组,见图10。

图10 组立落地翻身

此外,翻身过程中会存在钢丝绳环绕组立,与结构干涉的情况,容易导致钢丝绳的损坏,应在钢丝绳与外板端口接触处安装半圆钢,防止钢丝绳在翻身过程中损坏[5],见图11。

图11 钢丝绳圆管保护

外板组立在胎架上建造时的摆放方位对吊装设计有较大影响,应结合胎架设计的偏角充分考虑,保证组立吊起瞬间不因重心的偏差导致局部区域吊离造成受力不均而压坏胎架,甚至产生整体倾覆的安全隐患。同时,外板组立翻身后进行装配作业时,考虑装配作业便捷性,组立应先接触胎架上的平台板的边缘,进行装配定位,然后肋板慢慢靠牢,完成装配,因此,吊装设计需要确保组立按照少量倾斜进行装配,降低施工难度。

6 结论

通过对方案的优化,单钩大组吊装方案在便捷性和提高建造安全性的同时,更能满足公司对高效建造和产能输出最大化的要求。从船体曲型分段外板板架的翻身装配过程出发,对传统吊装方案的分析,梳理出存在的短板及影响分段建造速度的制约因素。针对这些不足,提出解决方案,优化吊装工艺。鉴于不同的船型,以及不同船型分段的外板板架形状、线形、重心位置不同,外板板架的翻身大组方案各有差异,后续将进一步展开调查和研究。