FPSO总段异地总组工艺

王晓刚,何映潼,钟浩东

(上海外高桥造船有限公司,上海 200137)

Fast4ward FPSO由SBM集团独创,其基础方案是一艘储油能力达200万bbl原油的海上生产、储存平台,是当今世界最大吨位、最大储油量的新型海上浮式生产储卸油装置。该船满足广泛海洋环境条件,适用于全球各个海域的油气开发作业。

该船型为单底双壳船体,强框架的形状不规则,线型较大,含有海水提升管,IGG模块,模块支撑等特殊结构,建造难度较大[1]。首制船已按节点完成合同规定的船体、舾装等工作,并进行了试航。目前停泊在码头进行最后的修改。由于公司的产品线增加豪华邮轮等众多船型,生产节奏较快,对FPSO的建造资源产生很大的影响。公司用于总段总组场地将大幅减少,该船的建造对总组场地的需求将更为急迫,为此必须通过工艺创新实现总组场地资源平衡,实施厂内异地总组就是解决此难点的有效工艺方法之一。

区别于常规总组需要在船坞平台且按船体方向布置胎位,总段异地总组即:总段在非船坞平台总组(含内外协建造和本司其他平台总组)[2],可以用于总组的区域更广,完工后利用特定运输设备运至船坞平台,进而吊装下坞搭载。

1 总段异地总组的必要性

1.1 突破日益紧张的总组场地限制

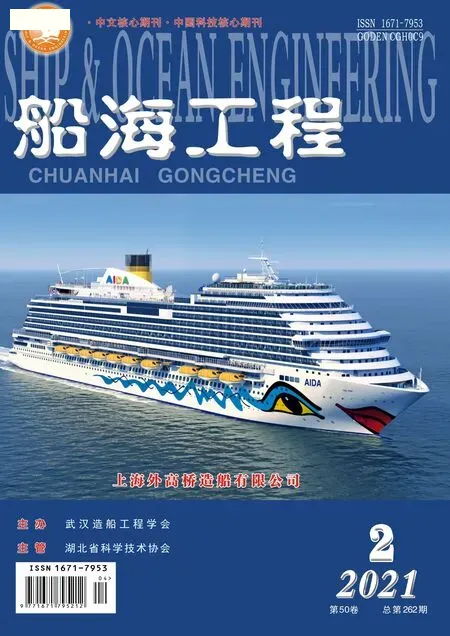

为了能够快速搭载,船体分段必须按照分段总段划分图,事先总组完成后搭载下坞。本船型型宽60 m、型深32.8 m,典型货舱底部、舷侧总段划分见图1。

图1 总段划分典型横剖面

策划规定底部总段以外底板为基面正态总组,舷侧总段以外板为基面侧态总组。 按常规平台总组,底部总段全宽为60 m,舷侧总段总组时投影宽度约27 m。货舱船长共272.89 m,底部总段总组面积为60×272.89=16 373.4 m2,舷侧总段总组面积为27×272.89×2=14 736.06 m2,货舱总组场地面积为31 109.46 m2。

正常情况下,船坞3号平台可用于总组的面积约为11 780 m2,4号平台可用于总组的面积约为26 115 m2,基本满足民品和海工船舶总组场地流转。但是因豪华邮轮建造需要,公司二号船坞需要扩建,将原3#船坞平台挖掉,因施工需要,4#船坞平台被占用约200 m长的场地,所以3、4号平台的总组场地缩减了约1.8万 m2,后续船建造时总组场地缺口约40%。

1.2 能满足船坞连续搭载需求,保证船坞周期

总段异地总组好后运回本部,不仅能减轻加工、组立、涂装等生产部门的工作负荷,而且可以直接搭载,从而实现快速搭载。异地总组可确保工序前移的有效实施,能大大降低坞内工作负荷,提升了搭载效率从而确保实现船坞周期。

本船型(FPSO)首制船船坞周期约199 d,总组场地为3.8万m2,第二条船建造的船坞周期要求为167 d,而总组场地为1.8万m2。如此坞期缩短32 d,总组场地减少40%,若不实行异地总组,第二条船的坞期必然难以完成。

2 异地总组难点及应对措施

异地总组与常规总组在场地要求、胎位布置等方面有着明显差异,见表1。

表1 常规/异地总组要素差异

无论分段建造基面与总组基面是否一致,常规总组均需要用龙门吊将分段吊运至胎架上,定位装配后方可脱钩,这导致船坞龙门吊被较长时间占用。而异地总组突破了这一限制,若分段建造基面与总组基面一致,则可通过运输设备直接运至胎架上,再通过拉泵等工装实现定位,对起吊设备的需求相对较小。

异地总组最大难点在于总段脱胎时,无大型起吊设备可用。为了克服这一难点,考虑采用大型运输设备顶升总段脱胎并运输。为保证大型运输设备驶入,对胎架间距等有要求,这需要精细编制总组工艺设计流程。

3 异地总组工艺设计

3.1 确定可异地总组的总段

根据运输设备的能力、尺寸限制等因素,确定能异地总组的总段。①总段的总重量不能超过运输设备的额定载荷;②总段(专用门架上总组的除外)总组基面的投影长或宽不能小于运输设备的宽度;③总段总组高度(包含工装搁墩)不能超过涂装车间门的高度。

本船型同时满足上述条件的主要是货舱底部和舷侧总段。这类总段最大重量约670 t,船长方向长度大于12 m,总组胎架搁墩间距大于10 m,满足最大运输设备1 000 t平板车驶入要求。另外,机舱底层总段10A、12A和13A也能进行异地总组,正态总组基面为外底板,总段宽度满足1 000 t平板车驶入要求,总段重量小于680 t,总段高度小于11 m能够整体进涂。甲板总段56R、56S内协临港建造,在200 t门架上总组,利用1 000 t平板车运输、进涂,完工后驳运回本司。

3.2 专用工装准备和选定运输设备

结合总段情况,划分专用场地并选定运输设备。除了使用常规的稳向架、水泥坞墩、活络支撑工装外,还需开发并制作专用工装。

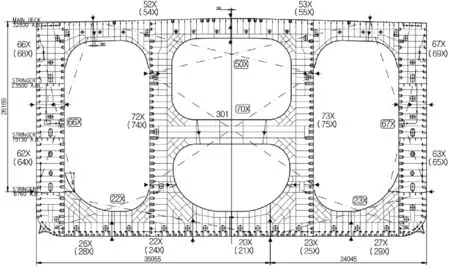

划分的总段重量大多在400 t以上,故需选用1 000 t(23×10 m)平板车,少数不规则总段如56R/56S缺少运输基面,必须在200 t门架上总组,总组完成后用1 000 t平板车运输,见图2、3。

图2 200 t门架

图3 1 000 t平板车

3.3 工艺文件编制

1)不规则的总段正态总组时无运输基面,必须在200 t门架上总组,比如,56R/56S。

2)为了增大搁置面积,规避因支撑点减少而造成结构变形,选用水泥坞墩(钢坞墩)。

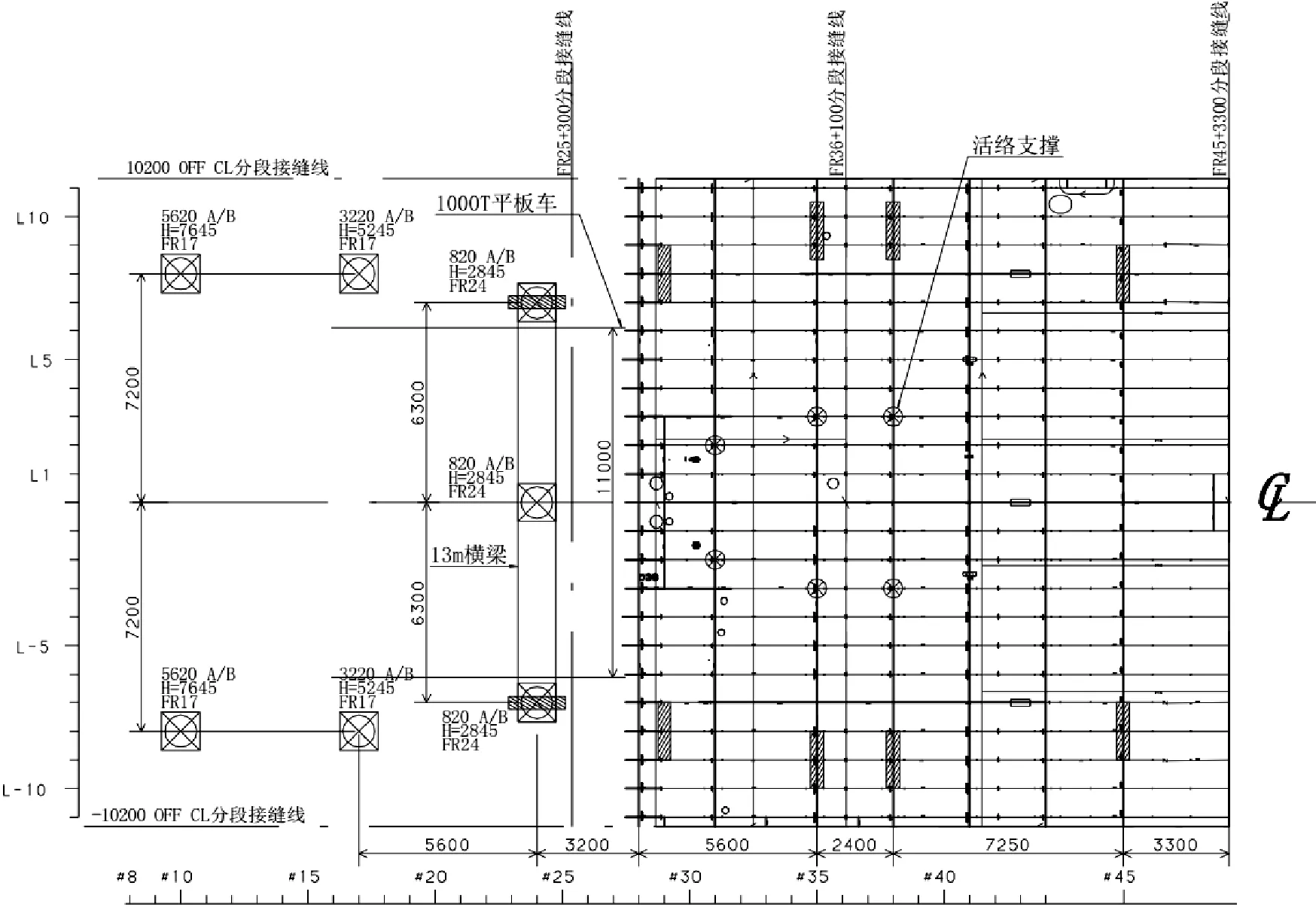

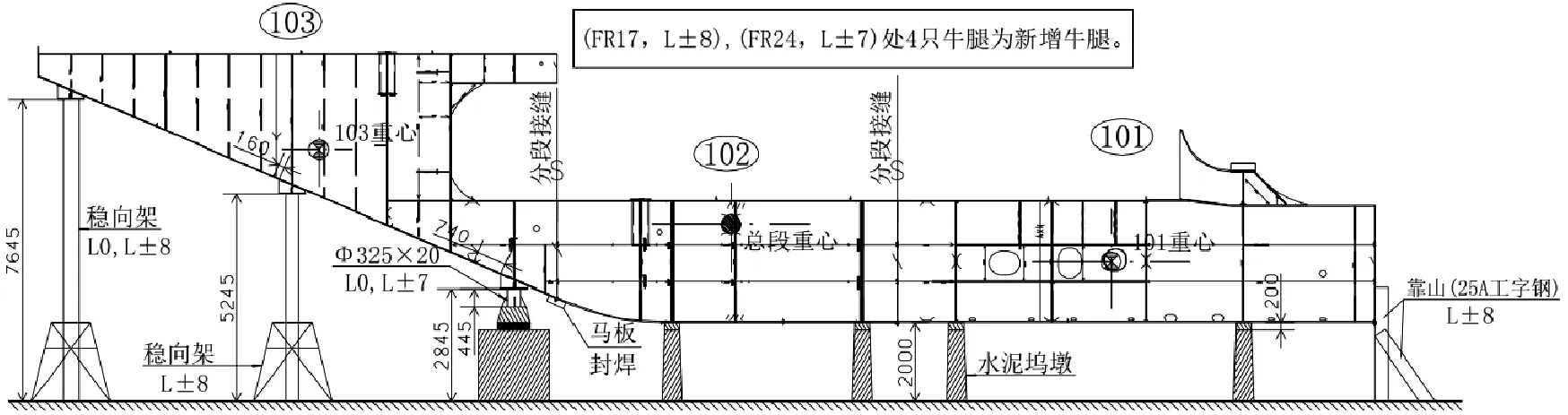

3)有折边总段正态总组时选用水泥坞墩(钢坞墩),配合使用钢梁支撑和牛腿支撑,且坞墩需要垫高至1.8 m及以上,保证平板车(垫枕木)能够驶入,比如10A总段,见图4。

图4 10A总组布置

4)平直总段在水泥坞墩(钢坞墩)上总组。因总组基面有舾装或结构突出,坞墩需垫高,至少为1.8 m,保证平板车能驶入。

5)坞墩间距要与平板车宽度匹配,即总段重量大于380 t选1 000 t平板车运输,对应坞墩间距最小11 m。

6)总段在进涂时胎位布置方向及胎架高度必须与平台总组时一致。

7)防止因积砂等因素引发变形、危险,需在总段中心区域布置适量支撑,平板车驶入前移除。

8)总组完工后,周边平整度矫正,总段尺寸符合精度要求。

4 异地总组实例

4.1 艏部总段56R、56S内协临港,总段驳回

56R、56S属于艏货舱舷侧总段,由2个外板分段和1个舱壁分段总组。在临港高台总组,避免爬坡运输,见图5。

图5 高台总组布置

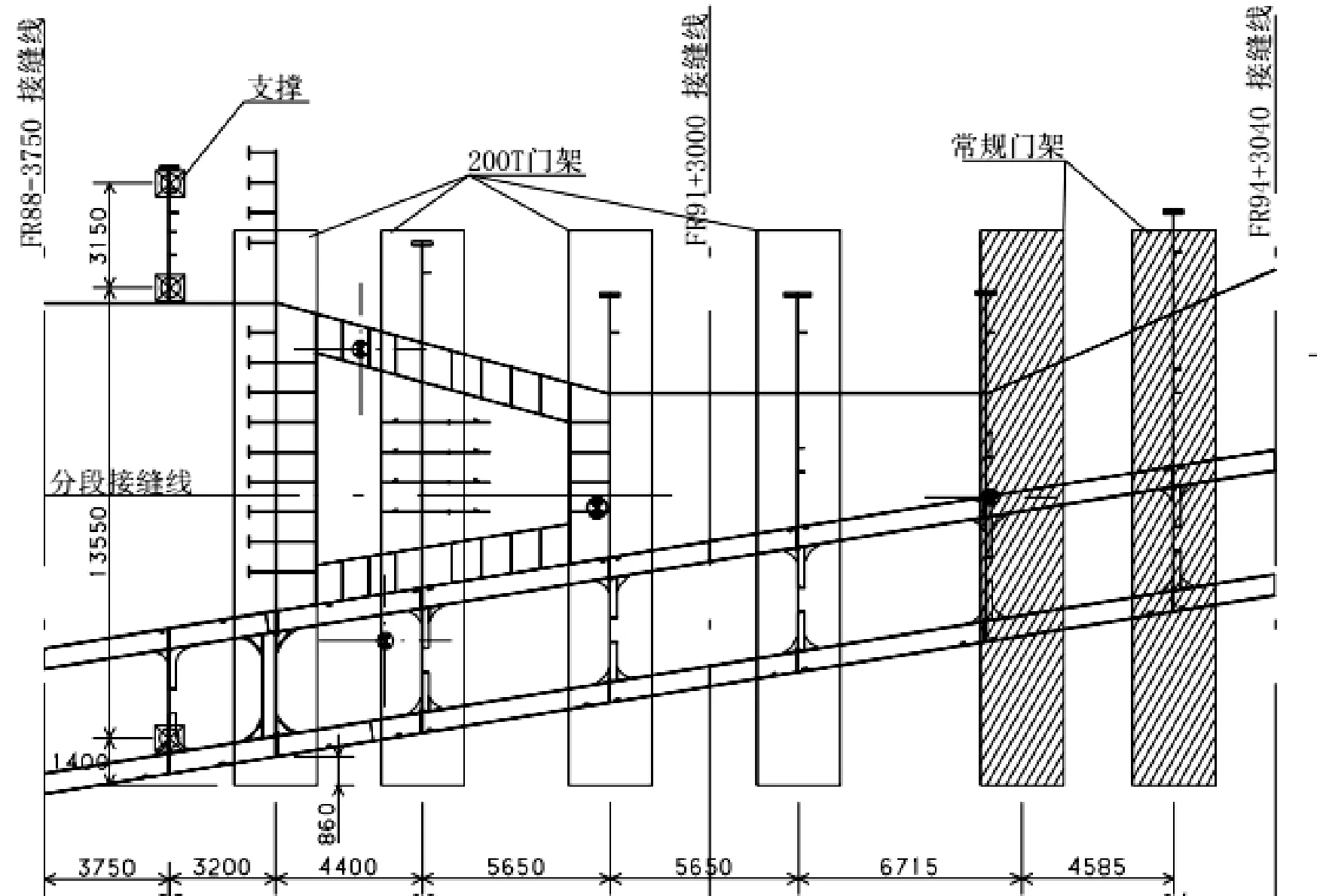

现场200 t门架的摆放、门架上的圆管支撑及靠艉的临时稳向架的布置均严格按照工艺图纸摆放到位。561、562、563、564定位时在门架上预先设置的靠山也按图安装到位。利用1 000 t平板车顶起4只2 00 t门架进行高台至港池的运输,运输前现场将封焊点逐一检查,将圆管工装与门架、圆管工装与肋板、肋板与门架进行封焊固定,确认无误后顶起总段,平板车从艉进从艉出,运至码头上驳船驳回本部,见图6。

图6 56R/56S平板车运输现场

4.2 货舱底部、舷侧总段在8#平台总组

货舱底部及舷侧总段长度(沿船长方向)大部分大于16 m,而最大运输设备1 000 t平板车宽10 m,且总段重量不超过1 000 t平板车的额定载荷,故总段是有条件进行异地总组的。这样能降低船坞平台场地占用,减轻平台负荷,确保船坞周期不延期。

少许分段总组前需要翻身、吊运,因此分段所在总段总组时,注意胎位朝向,以便能够使用4 00 t龙门吊。若现有吊马布置方案不能满足吊装,则进行优化,增加必要吊马。

所有分段搁置在总组胎架(活络支撑或钢坞墩)上,搁墩中心间距必须大于12 m,以便1 000 t平板车能够驶入。而外板上有舾装,所以运输前,需在平板车上垫高(至少为舾装的最大突出距离),见图7、8。

图7 底部总段

图8 舷侧总段

4.3 机舱10A、12A/13A总段异地总组、进涂

此类总段结构特点为平底待折边,翘起部位需要支撑工装顶牢。总段(船宽方向)宽度大于16 m,搁墩间距能满足1 000 t平板车驶入要求。因折边翘起部分大,总段进涂时胎架布置基本与总组的一致,为了减少积砂引起变形、不安全等情况,在局部位置增设活络支撑,增强支撑能力,同时圆管下端与13 m横梁焊牢并用三角板加固,上端与牛腿底板焊牢,见图9。

图9 10A侧视图

5 异地总组实效和后续优化方向

经在现有单船上的推广应用,货舱60个总段、货艏2总段、机舱3总段,总计65个总段可进行异地总组、进涂,超半数总段不需要在船坞平台总组,大大降低了船坞平台负荷;异地总组进涂能提升舾装完整性,减少涂装破坏,降低坞内补漆工作量。主要的这两点实效对确保甚至缩短船坞周期起了很大作用。

目前异地总组对象仅限于特定总段,主要是货舱底部和舷侧总段。后续应考虑在前期做好策划,根据不同总段的结构特点,规划好总组场地、胎架设计、运输设备及路径。还应设计更大的门架、托架等专用工装,扩大异地总组对象的范围。