14 t摩擦焊机夹具的优化设计研究

赵旭东,李卫民

(辽宁工业大学 机械工程与自动化学院,锦州 121001)

现今,在汽车零部件设计过程中,为满足其轻量化设计的需求,往往轴类零件多采用空心结构.在零件加工过程中,多数企业摒弃了原有的深孔钻削以及埋弧焊接的加工方法,而改用更加经济、绿色、高效的摩擦焊接技术[1-2].相关产品以活塞杆、石油钻杆、花键轴和汽车轮胎扳手等为代表,观察上述产品外形可以得出,其外形特征主要表现为直径多变、成品长度不一,但均为长轴类零件.因此,为实现以上产品的摩擦焊接加工,设计具有一定通用性的焊接夹具是极为必要的.文献[3]中设计了一种焊接有色金属的防夹伤移动夹具.文献[4]中设计了一种用于焊接过程中手工上料时防夹伤移动夹具.文献[5-6]中焊机移动端夹具主要采用成型V型块或是与焊接件形状相同的专用夹具.

本文综合了国内外摩擦焊接移动端夹具的应用现状,对移动端夹具进行了结构设计,并依据夹紧力大小运用有限元分析软件对夹具体进行了刚度与强度的校核.而后依据其静力学结果对夹具体进行了拓扑优化分析,对冗余结构进行了去除,完成了夹具体的轻量化设计.

1 焊机移动端夹具的结构设计

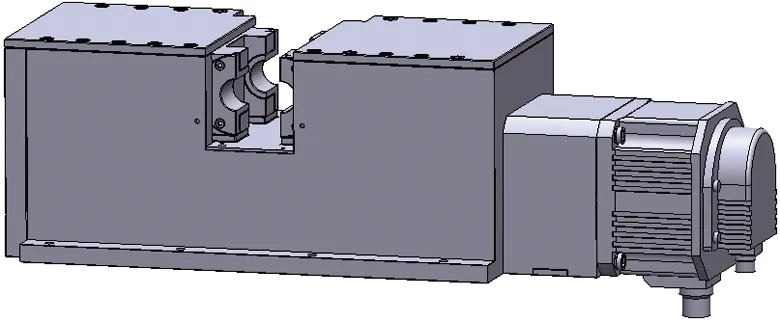

在摩擦焊接工艺中,旋转侧零件通常采用液压夹盘或弹簧夹头夹持,而移动端零件多采用V型块进行装夹.当采用V型块夹持较长的焊件时,夹具与焊件的接触面积较小,在焊接过程中当摩擦扭矩及顶锻压力较大时,容易出现夹紧力不足的现象.同时,当焊接材料选用有色金属时,极易使产品外圆表面出现较深的夹痕,从而影响产品质量.为保证长轴类零件焊接时对夹紧力的要求,并满足夹具对系列化产品生产的通用性需求,将焊机的移动端夹具设计为装配结构,主要由夹块和支撑体两大部分组成,夹块与焊件的接触面与焊件外形保持一致,这样的构造可增大夹块与焊件的接触面积,有利于获得较大的夹紧力并避免工件夹伤现象的出现.此外,在夹紧装置设计上,选择在同一夹具支撑体上对称布置2个夹紧块,以保证夹具对中性的需求.当需要焊接不同直径的系列化产品时,可保持在夹具支撑体外形不变的前提下,只将夹块与焊件的接触面半径根据所加工产品的直径做出替换即可,这种设计可提高夹具的利用率,实现“一具多用”的通用性需求.夹具的三维虚拟装配如图1所示.

图1 夹具的三维虚拟装配

图2 夹紧装置的三维虚拟装配

目前,多数焊机移动端焊件在装夹驱动方式上主要是采用液压驱动,即采用1个动夹块向1个定夹块移动的方式来实现移动端焊件的装夹.由于在实际的应用中,采用动夹块向定夹块移动的方式,会因为其移动距离相对较长,而造成夹紧速度较慢,加工效率较低的现象出现.同时液压驱动方式常伴有管路漏油的现象发生,致使环境受到严重污染.因此在本次设计中,选择了将液压驱动的方式改进为由伺服电机驱动的方式完成移动端焊件的装夹,并且主要利用变频电机驱动正反一体的滚珠丝杠螺母副结构带动两夹块进行相向运动,来实现移动端焊件的装夹.夹紧装置的三维虚拟装配如图2所示.

在进行电机选型过程中,需要以电机所需要的最大扭矩以及扭矩的有效值为依据,在滚珠丝杠螺母副结构上配套使用伺服电机时,电机的旋转扭矩经由弹性联轴器施加给丝杠,电机的旋转运动经由滚珠螺母转换成直线运动.应当注意的是,在不同的运动状态下,伺服电机所需要的驱动转矩是存在差异的.因此,在选用电机时就需要同时满足2个条件:①伺服电机的瞬时最大输出转矩必须大于电机所需的最大驱动扭矩;②伺服电机的额定输出扭矩必须大于电机所需的驱动扭矩的有效值.在进行电机选型时应注意,不同的伺服电机制造商所生产伺服电机的转动惯量会有一定区别,此外需要把计算出的负载折算成电机上的总转动惯量,通常情况下经折算后,必须保证电机的转动惯量不低于折算到电机上的总转动惯量的1/10.综上,应综合对比伺服电机瞬时最大输出扭矩、伺服电机额定输出扭矩以及伺服电机转子转动惯量3个技术参数来进行伺服电机的选型.

图3 夹紧装置封装

在夹紧装置设计过程中,因滚珠丝杠螺母副结构为高精密传动件,所以为了防止加工废料进入螺母副中,在夹紧装置设计时对其进行了封装处理(图3).在整套移动夹紧装置装配上,交流伺服电机主要通过螺栓固定在夹紧机构支撑体右侧并通过联轴器与丝杠直连.焊机移动端夹具在整个焊接过程中既要避免焊件沿切向方向转动,又需保证其在轴线方向不能发生移动,因此,在夹具设计中为了满足轴向夹紧力的需求,同时也为避免整个夹紧机构体积过于庞大,在轴向上主要通过限位块与夹具配合使用的方式来限制工件沿着轴线方向的移动.

2 夹具静力学分析

2.1 夹紧力的计算

摩擦焊机吨位为14 t,即顶锻压力取整为140 kN,根据《焊接手册》[7]中推荐的摩擦压力取值方法可知,其数值大小通常为顶锻压力的1/2~1/3.这里取焊机摩擦压力为70 kN.焊机加工时摩擦扭矩计算式为

T0=μ0F1Rμ

(1)

式中:T0为工件摩擦转矩;μ0为工件摩擦系数;F1为摩擦压力;Rμ为当量摩擦半径,通常取工件半径的2/3,本文中焊接最大直径为35 mm.

经计算得到焊接时摩擦扭矩大小为122.85 N·m.

为防止工件绕轴线转动所需的夹紧力可由式(2)求得

(2)

式中:Wk1为限制焊件绕轴线转动所需的夹紧力;K为安全系数;T为焊接时所产生的摩擦扭矩;α为夹块夹角,夹块为半圆柱面,取180°;D为焊件直径;μ为夹具与工件摩擦系数.

经计算得到焊接时所需的切向夹紧力为21 060 N.

为防止工件在轴向力(摩擦压力)Px作用下移动所需的夹紧力可由式(3)求得

(3)

式中:Wk2为限制焊件沿轴向移动所需的夹紧力;K为安全系数;Px为摩擦压力;α为夹块夹角;μ为夹具与工件摩擦系数.

经计算得到焊接时为防止焊件沿轴向移动所需的夹紧力为210 000 N.

通过上述相关计算可以发现,在摩擦阶段为防止焊件在轴向力作用下发生移动所需的夹紧力(210 kN)是顶锻压力(140 kN)的1.5倍,然而在顶锻阶段,将顶锻压力带入式(3)中,经计算后可得出为防止工件在轴向力作用下移动所需的夹紧力为420 kN.如果按照顶锻阶段计算得到的夹紧力进行焊机夹具设计,必然会造成所选择的电机功率过大,导致整个夹紧机构在运动和停止过程中所需的准备时间出现延长,因此,正如前面所提到的,在移动端焊件的夹紧装置设计过程中,应选择以防止工件绕轴线转动时所需的夹紧力为夹紧机构的设计依据;为了防止焊件在摩擦阶段和顶锻阶段沿着轴线方向移动,可通过在动力滑台上配合安装轴向限位装置来解决这一问题,经转化后夹具为防止工件在轴向力(摩擦压力)Px作用下移动所需的夹紧力大小为7020 N.

2.2 有限元模型的建立

表1 45钢材料属性

夹块及夹块支撑体材料均选用45钢,材料的属性及部分力学性能如表1所示.

为减少有限元分析过程中的计算量,在建立夹具有限元模型时做出了适当简化,忽略了夹块和夹块支撑体上的倒圆、倒角等细小特征,并对两者在装配时所需的螺栓及螺栓孔特征予以简化.待材料属性设置完成后,定义夹块与支撑体之间的配合面的接触方式为绑定接触,利用ANSYS Workbench中Mesh模块下的网格工具对简化后的夹具有限元模型进行网格划分.进行网格划分时选用高阶四面体单元,同时设置网格相关中心为精细(Fine);并将网格平滑度设置为高级(High);为保证网格彼此间过渡的光滑性,将临近单元过渡设置为光滑过渡(Slow);定义网格尺寸为3 mm,待网格划分完成后对其质量进行评估.在结构分析中,一般选择基本网格质量(Element Quality)下的平均网格质量及扭曲度(Skewness)下的平均扭曲度2个准则对网格划分质量进行评估.根据工程经验,当平均网格质量数值>0.75,平均扭曲度<0.5时,即认为网格划分质量达到求解标准.经检验平均网格质量为0.84,平均扭曲度为0.22,网格划分质量较好地满足了静力学求解要求,经网格划分后得到的有限元模型如图4所示.

图4 夹具有限元模型

2.3 外载及边界条件的确定

夹紧装置在工作的过程中,夹紧力和摩擦扭矩主要是作用在夹块与焊件相接触的外表面上,所以在夹块的内圆面上施加一个垂直于接触面大小为21 060 N的面力,其方向指向夹具一侧,用来模拟防止焊件绕轴线转动时所产生的夹紧力.同样地,沿轴线方向施加一个大小为7020 N的面力,用来模拟防止工件在轴向力(摩擦压力)作用下移动所产生的夹紧力.由于在加工过程中接触面受到摩擦扭矩的作用,所以在焊件与夹块两者之间的接触面上施加大小为122.85 N·m的扭矩载荷,并考虑重力影响.由于夹块固定在工作台上,所以对夹具支撑体上的4个螺栓孔施加固定约束,同时对支撑体下表面施加位移约束.经求解后的夹具变形云图及等效应力分布云图,如图5所示.

图5 夹具体静力学分析结果

由图5可知,夹具上出现最大变形位置在夹块的外圆面的边缘处,数值大小为3 μm,在靠近约束的加载位置附近基本无形变发生.夹具的最大等效应力为32.248 MPa,这一数值远小于45钢的屈服强度,因此在考虑应力集中现象发生的情况下,夹具的设计仍然是较为安全的.为了校验计算结果的正确性,选择对模型进行网格无关解检验,通过对图5静力学结果云图进行观察后,选择对夹具结构上应力出现较大变化的位置进行单元细化(Refinement)操作,在原来网格划分相关设置不变的情况下,选择相应的面及边进行网格细化操作,并设置细化等级数为1,刷新网格后再次进行求解,求解后得到的应力结果为32.254 MPa.前后2次求解应力变化幅度为(32.254/32.248-1)×100%=0.018%.可见2次求解结果差别很小,原网格划分是合理的,同时求解结果也具有一定的可信度.通过图5可知,夹具在结构设计上存在较大冗余量,为了合理利用夹具材料,并能够有效提高夹具在工作过程中的响应速度,对夹具适当地做出轻量化设计是具有一定积极意义的.

3 夹具轻量化设计

在产品的初始设计阶段,仅凭借着设计人员的设计经验或是主观想象来完成产品结构的开发是远远不够的.在设计中根据产品的实际外载及约束条件进行结构校核与优化,并结合相关设计经验才能得到满足设计要求与加工工艺要求的产品.

结构拓扑优化的本质就是在追求给定外载、约束条件和性能指标的前提下,得出给定区域内结构的材料具有最优布局的一种数学方法.在拓扑优化设计中设计变量、约束条件以及目标函数是求解过程中较为关键的3个要素,由这3个要素所组成的拓扑优化的数学表达式为[8]

(4)

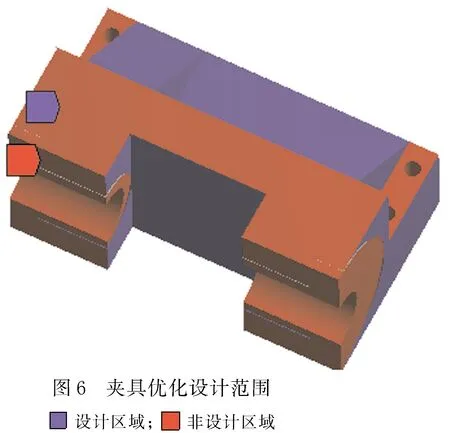

在对夹具进行拓扑优化前需对优化区域进行设置,如图6所示.图中红色区域不参与优化.优化函数主要是基于上文中的静力学求解结果进行拓扑优化设计.定义结构的柔顺度(Compliance)为优化的目标函数,当优化目标为最小值时意味着系统拥有最大化的结构刚度.定义优化约束为:质量约束范围为70%~85%;等效应力最大约束上限为100 MPa;施加制造约束为默认值;对称优化约束为沿Y轴对称.在求解项中定义最大迭代次数为500次,收敛精度为0.1%.经拓扑优化求解后的夹具拓扑密度分布云图如图7所示.

图7 夹具结构拓扑密度云图

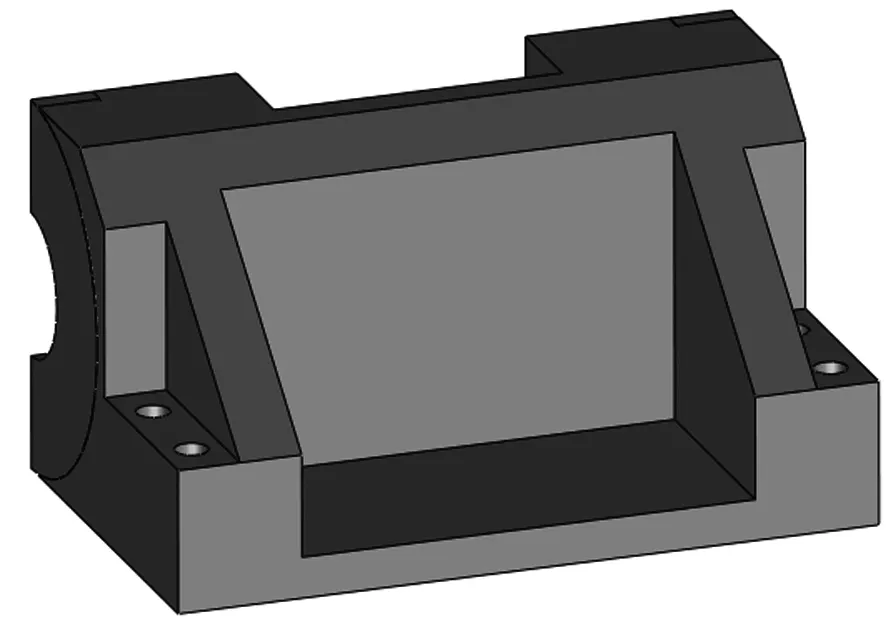

图8 重构后的夹具结构

由图7可知,夹具支撑体的两筋板和两筋板中间位置具有较大的冗余量,综合考虑夹具拓扑优化结果以及整个移动夹紧装置对于封闭性的需求,设计得到夹具最终结构如图8所示.夹具初始设计结构质量为7.1 kg,经拓扑计算后重构的夹具总质量为5.38 kg,经对比可得出,与最初结构相比,重构后的夹具减轻了1.72 kg,从而整套夹具减轻了3.66 kg.

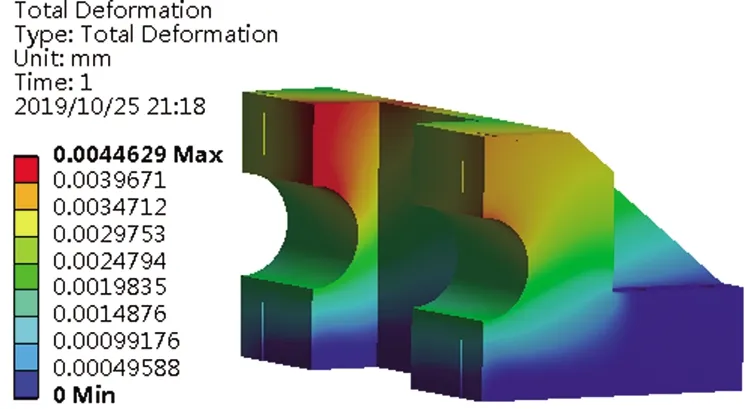

对重构后的夹具再次进行相同条件下的静力学校核,夹具经网格独立性检验后的变形云图及等效应力云图分别如图9、图10所示.由图9、图10可知夹具的最大变形位置仍发生在夹块的外圆面边缘处,数值大小为4.5 μm;虽然重构后的夹具的最大等效应力略有上升,但其数值仍然远小于45钢的屈服强度,因此经轻量化设计后的夹具是仍能满足使用要求的.

图9 夹具变形云图

图10 夹具等效应力云图

4 结论

1) 本文以连续驱动摩擦焊机移动端夹紧装置为研究对象,将夹具设计为由夹块及支撑体组成的装配结构,并将夹具驱动方式由液压驱动更改为电机驱动,有效改善了因液压系统存在泄露现象造成的环境污染.

2) 根据实际工况对焊机夹具进行了静力学校核,经验证夹具结构满足使用要求,但依据静力学结果可知夹具结构具有较大冗余量,还需进行轻量化设计.

3) 对夹具结构二次设计中,使整个夹紧装置减轻3.66 kg,对重设计后的夹具结构进行了相同条件下的静力学校核,经计算发现轻量化后的夹具最大等效应力数值虽略有上升,但仍远远小于材料的屈服强度.

通过此次研究,验证了焊机夹具结构设计的合理性,并能够为我国摩擦焊接工装的多样化发展提供有利的参考.