发动机铝合金缸盖低压铸造的数值模拟

魏 剑,吴 龙,胡 州

(1.三明学院 机电工程学院,三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,三明 365004;3.绿色铸锻及高端部件协同创新中心,三明 365004;4.福建省铸锻零部件工程技术研究中心,三明 365004;5.江苏大学 机械工程学院,镇江 212000)

2017 年发布的《节能与新能源汽车技术路线图》中的车身轻量化技术路线提出大力推进轻金属材料在汽车上的应用,预计2030年单车用铝量达到350 kg[1].低压铸造的浇注系统比较简单,具有90%以上的成品率[2-3],是汽车零件热成形工艺之一.由于汽车发动机零件铸铝合金具有更高的高温疲劳强度、热机械疲劳性能、抗疲劳微裂纹能力与更长的使用期限等优点,精密成形铸件在市场上的比重进一步增大[4-5],汽车零部件朝着轻量化、精确化、强韧化方向发展.铝合金缸盖是典型的薄壁、复杂铸件,并在力学性能以及渗漏方面有特别的要求,它的开发成功与否直接决定着发动机性能的好坏.本文通过对铝合金发动机缸盖低压铸造过程的数值模拟仿真,来预测因铸造工艺不合理而引起的铸造缺陷,为工艺系统的优化提供理论指导.

1 铝合金缸盖模拟过程

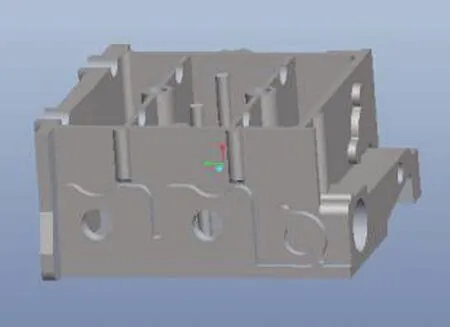

图1 发动机缸盖模型

1.1 模型建立

发动机是汽车的“心脏”,发动机质量无疑是决定汽车性能好坏的重要指标.而发动机缸盖是发动机上最重要的部件之一,其上部接发动机凸轮轴,下部与发动机缸体相连.发动机缸盖在发动机工作中需要承受来自发动机燃烧室内产生的压力和高温,工作环境恶劣.发动机缸盖是大型薄壁复杂零件,尺寸精度与力学性能的要求均比较高,因此发动机缸盖的铸造工艺难度较大.本文选择研究的发动机缸盖长、宽、高尺寸分别为243,240,113 mm,铸件质量4.464 kg,三维模型如图1所示,材料为铸造铝合金AC4B,其性能参数见表1.

表1 AC4B材料性能参数

1.2 浇注系统设计

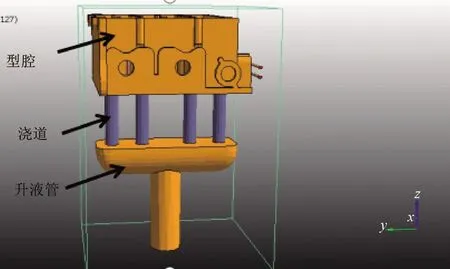

图2 浇注系统

发动机缸盖属于大型复杂铸件,浇注系统的合理设计与否会影响缸盖进、排气面的气(渣)孔,为降低铸件废品率,应解决浇注过程中铝液充入型腔的速度过快,湍流严重,带入的气体多,生成的氧化渣多的问题.该铸件浇注系统由浇杯(未画出)、升液管、浇道、缸盖铝铸件型腔组成(图2).在低压铸造过程中,为实现平稳充型,防止金属液在充型过程中引起紊流,需控制内浇口出口线速度ν≤15 cm/s.铝合金铸件浇注系统内浇口总横截面积按式(1)计算:

Ag=Gc/(ρνt)

(1)

式中:Ag为内浇口总横截面积,cm2;Gc为铸件质量,g;ρ为合金液密度,g/cm3;ν为内浇口出口线速度,cm/s;t为充型时间,s.

本文所选用材料为AC4B,铸件质量4464 g,密度为2.77 g/cm3,按能稳定充型的最大速度校核,取内浇口出口线速度15 cm/s.充型时间按金属液在铸型中的上升时间计算:

t=h/ν升

(2)

式中:h为型腔高度,本文所研究铸型高度为113 mm;ν升为金属液在型腔中的上升速度,一般而言ν升=1~8 cm/s,本文中取1.6 cm/s.

求得内浇口总横截面积:

取内浇口总截面积为16 cm2.该浇注系统包括4个内浇口,每个内浇口的面积按照铝液将要填充铸件的体积进行合理的分配,靠近图2右侧的内浇口截面积稍大些.

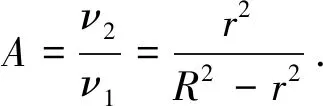

1.3 压力与速度关系

低压铸造过程中,增大密闭坩埚容器中的压力,使得金属液沿升液管经内浇口进入型腔中.升液速度与压力之间的关系推导如下[6],连续方程如式(3),断面处伯努利方程如式(4):

π(R2-r2)ν2=πr2ν1

(3)

式中:R为坩埚截面半径;r为升液管截面半径.

(4)

式中:ν1为升液管中的液面上升速度,m/s;ν2为坩埚内液面下降速度,m/s;Z1为t秒后升液管中的液面高度,m;Z2为t秒后坩埚内液面高度,m;hg为压头的阻力损失,m;P1为升液管内压力值,Pa;P2为坩埚内压力值,Pa.

将Z1=H-Δ;Z2=-Δ;P1=P0;P2=P0+ΔP代入式(4)得

式中:Δ为坩埚内液面下降高度,m;H为升液管液面初始高度,m;P0为大气压力,Pa;ΔP为坩埚内液面与升液管液面压力差,Pa.

那么充型t秒时两液面相对速度ν:

ν=ν1+ν2

(5)

(6)

(7)

对上式时间t进行求导,即

(8)

(9)

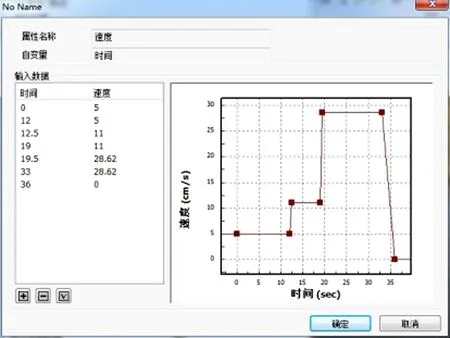

若ν1为常值,则压力应呈一次函数直线变化,即k=ρg(1+A).可由上述推导将数值模拟过程中的压力曲线转化为速度曲线,压力变化和速度变化如表2、图3所示.

1.4 数值模拟

利用三维软件solidworks对发动机缸盖及浇注系统进行模型建立,并在AnyCasting的前处理模块AnyPRE导入*.stl格式文件.在前处理模块中利用变换中的平移、旋转、镜像对模型进行装配.设置实体和模具后划分网格数量为1 015 746个.设置材料,初始条件设定,整个浇注系统初始温度为25 ℃,模具初始温度为390 ℃.浇注系统与空气之间热交换系数为41.84 W/(m2·K),浇注系统与模具之间热交换系数为1673.6 W/(m2·K).为实现充型质量良好,应保持充型温度高于材料金属液相线以上.结合实际生产工艺要求,设定充型温度为700 ℃.激活收缩模型,凝固收缩体积变化依据材料库默认值7.14%.激活流体流动模型,选择标准CSF模型,表面张力值选定0.685 N/m.湍流模型设置为RNGk-ε湍流模式.设置充型过程、凝固过程计算求解方法.设定求解结束条件为凝固率100%,输出条件为充型率、固相分数、时间.

表2 缸盖低压铸造过程压力、速度与时间变化

图3 速度曲线

2 模拟结果分析与优化

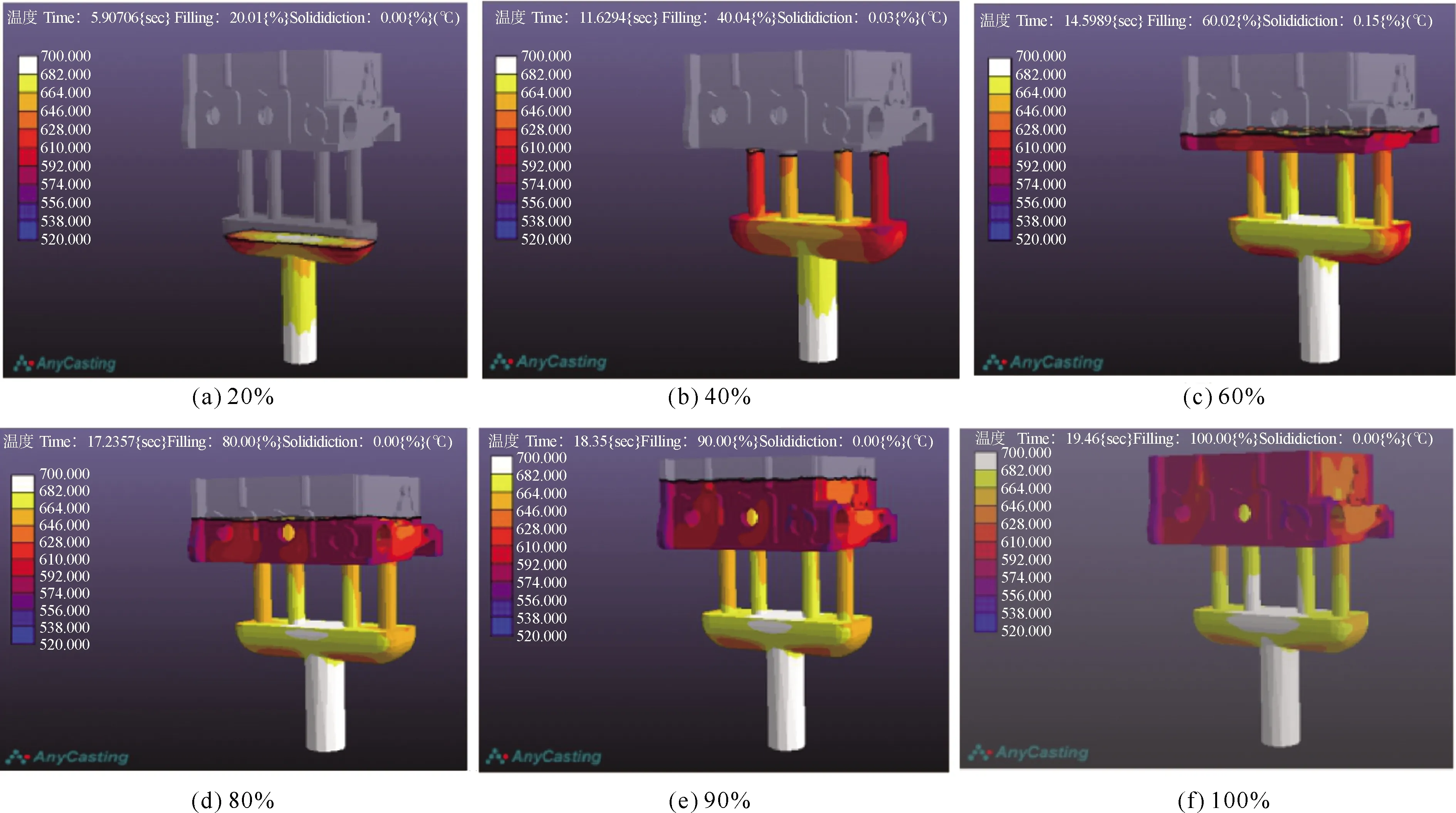

2.1 充型过程

充型过程中,金属液在气体压力下通过升液管自下而上经内浇口进入型腔中,总充型时间为19.46 s.充型过程是复杂的流动场与温度场耦合作用,因此对铸件质量起重要影响的关键因素为:金属液的流动,金属液与模具、空气之间的热交换.对于金属液的流动,其浇口位置的设定、浇注温度的大小、压力曲线的变化均是影响流体流动效果的关键因素.浇注温度控制在700 ℃,按等流量比例与黏性不稳定流体流动阻力情况,计算4个内浇口截面积与浇口位置.按压力曲线转化后的速度曲线进行模拟分析.由图4充型结果可知,此浇注工艺参数下可实现合金溶液的平稳充型,充型过程的温度场大致上也符合实际生产情况.

图4 充型过程

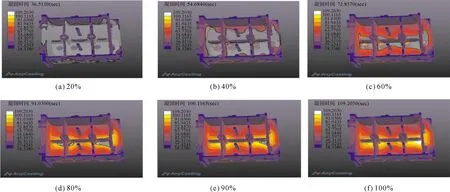

2.2 凝固过程

铸件凝固过程是高温金属液由液态转变为固态的过程.凝固结晶包括形核与晶核长大2个过程.影响铸件组织形成的主要因素有:浇注温度、铸模冷却能力、冷却条件、金属材料性能等.金属凝固过程的缺陷主要包括:缩孔、缩松、气孔及热裂等.

在此过程中,高温金属液所含有的热量必须通过各种途径向模具或空气、水、油等介质传递,最终凝固形成铸件.铝合金发动机缸盖属于大型复杂薄壁铸件,故采用顺序凝固,如图5所示.铸件的顺序凝固是通过控制铸件温差变化,实现铸件远离冒口或浇口的部位先凝固,按距离冒口或浇口位置的远近逐次凝固,通过冒口或浇口实现补缩.

图5 凝固过程

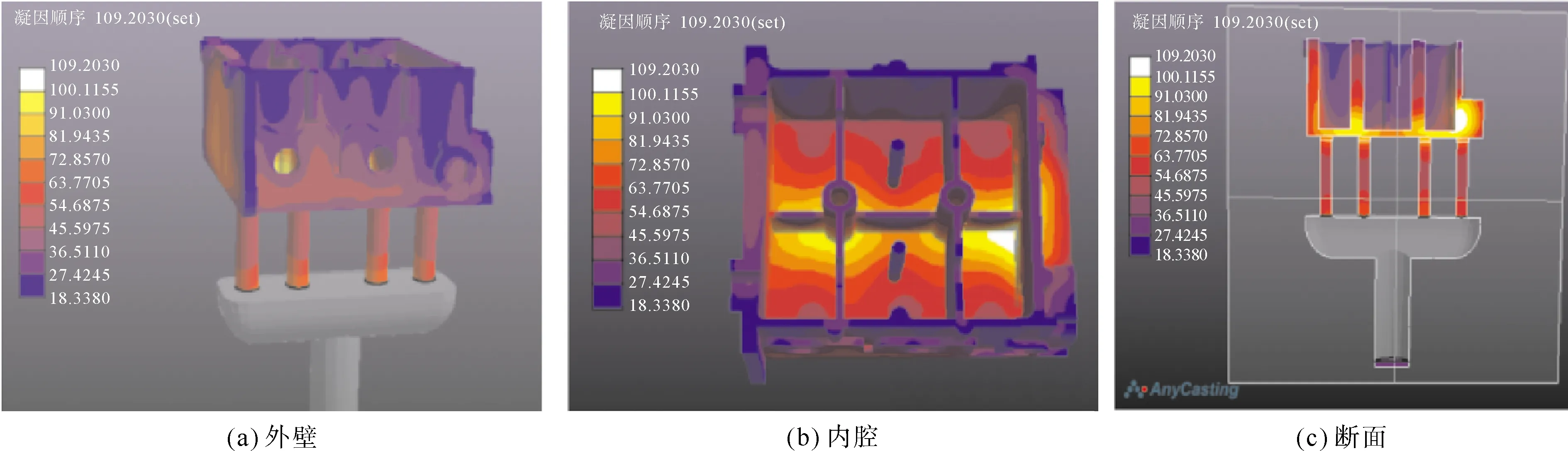

2.3 缺陷分析

为防止合金溶液在充型过程中发生紊流,对合金溶液流速做出了严格控制.合金溶液在低速充型过程中,有可能出现充型未到100%就有部分远离内浇口区域发生局部冷却的情况,严重的可能产生冷隔和浇不足现象.在这种缺陷下若直接调整充型速度将会引起充型过程中流体的紊流现象.因此对于冷隔和浇不足缺陷,应通过提升浇注温度和模具初始温度来防止.在浇注温度700 ℃及相应较为合理的压力曲线参数下,从图6外壁、内腔和断面看出该铝合金缸盖凝固效果良好并未发生冷隔和浇不足缺陷.

图6 凝固效果

残余熔体模数是用以分析铸件存在缩松缺陷的重要依据[7].残余熔体模数的公式为

(10)

式中:RM为残余熔体模数,m;RV为残余熔体体积,m3;RA为残余熔体表面积,m2.

当RV越大时,则说明孤立熔池区就会越大,就越可能产生缩松缺陷.同样,当RA越小时,则说明熔体比较集中,也越可能形成孤立熔池,产生缩松缺陷.

图7(a)箭头所示的白色区域和图7(b)箭头所示的蓝色区域是易产生较大的孤立熔池区,可能出现缩松缺陷;图7(c)中箭头所示位置在合金液的凝固过程中也易产生缩松缺陷.

图7 残余熔体模数

2.4 优化处理及结果

影响充型过程的主要因素有:浇注系统结构、升液速度和充型速度的大小、浇注温度等.而影响凝固过程的主要因素有:冷却条件、增加结晶压力值等.在现有的浇注系统和浇注工艺参数下,充型过程合理,不过仍产生了缩松缺陷,故从2个方面进行优化调整:①为实现顺序凝固,在某些远离浇口同时又冷却缓慢的区域增加布置冷却水管;②为实现合金溶液凝固过程中急速结晶增加压力.具体实施如图8中箭头所示,这2处冷却水管很好地解决了该处凝固熔体体积大且金属型模具不透气、无退热性的问题[8-10].

优化冷却系统后重新进行模拟,得到残余熔体概率缺陷分布情况(图9),易发生孤立熔池区域明显减少,除某些距离浇口位置较近区域外,其余部位均不会发生缩松缺陷.由于靠近浇口位置最后凝固,因此不可避免产生孤立熔池.

图8 冷却水管布置

图9 残余熔体概率缺陷分布

3 结论

1) 采用AnyCasting软件的铸造模拟技术可以用来研究低压铸造过程所涉及到的基本问题.通过模拟铸造充型过程及凝固过程温度场的分布,合理设置浇注系统,调整铸造工艺参数,能为实际制造生产过程提供有意义的指导.

2) 当浇注系统采用4个浇口,取金属液上升速度1.6 cm/s,浇注温度700 ℃时,可以实现AC4B铝合金缸盖的平稳充型及顺序凝固,不存在冷隔和浇不足缺陷,但仍有缩松缺陷.

3) 在远离浇口且冷却缓慢的区域增加布置冷却水管以及增压后,除某些距离浇口位置较近区域外,其余部位均不会出现缩松缺陷.