甲醇制芳烃反应过程中纳米ZSM-5 分子筛催化剂性能演变与结构性质的关系研究

李 晗 ,付廷俊 ,张亮亮 ,马 倩 ,崔丽萍 ,李 忠

(太原理工大学 煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

芳烃,特别是苯、甲苯和二甲苯,是极其重要的有机化工基础产品,广泛应用于合成聚合物、燃料和农药等领域[1-4]。当前中国芳烃需求巨大,对外依存度高。芳烃的生产过度依赖于石油路线的石脑油裂解和催化重整等[5,6]。中国煤炭资源相对丰富,煤制甲醇已经实现工业化。基于规模化生产的甲醇为原料合成芳烃,能实现煤路线出发的芳烃合成,促进煤炭高效清洁转化利用的同时,也能促进芳烃的自主稳定生产[7]。

ZSM-5 分子筛有良好的水热稳定性、有序的微孔孔道结构和较强的酸性,催化甲醇制芳烃(MTA)时体现出相对较高的芳烃选择性,是该反应的重要催化剂[8-10]。然而,ZSM-5 表面酸结构复杂,催化过程涉及反应众多,产物分布广泛,限制了芳烃选择性的提升[11]。另外,ZSM-5 规整有序的微孔孔道会限制反应分子的扩散,容易造成积炭,覆盖酸性位甚至堵塞孔道,造成催化剂极易失活[12,13]。反应产品选择性低和催化稳定性差,是MTA 反应存在的关键问题[14]。

研究发现,通过调控ZSM-5 催化剂的形貌和尺寸,可以优化MTA 反应性能[15]。Shen 等[16]以Silicalite-1 为晶种合成了纳米棒状ZSM-5,其外比表面积是传统催化剂的1.2 倍。负载Zn 后芳烃选择性从60%提高至70%。Choi 等[17]通过双季铵模板剂合成厚度为2 nm 薄层分子筛,缩短扩散路径促进产物向外扩散,延缓了积炭的形成,催化寿命从6 d 提高至25 d。Shen 等[18]以石英纤维作为硅源,通过控制b 轴和c 轴生长,合成了纤维空心形貌ZSM-5,催化寿命为45 h,高于常规ZSM-5 的20 h。Yang 等[19]通过调控模板剂浓度及晶化时间,将晶粒尺寸由4 μm 减小至99 nm,外比表面积由294 m2/g增至383 m2/g,催化剂抗积炭能力明显提升,积炭含量从3.9%增加至15.4%。Wan 等[20]研究发现,100 nm ZSM-5 催化甲醇转化时,积炭含量可达31.1%,催化寿命为300 h,高于3 μm ZSM-5 的40 h(积炭容量仅为14.1%)。对ZSM-5 构建介孔可以提升反应稳定性,Sun 等[21]使用晶种诱导法合成多级孔ZSM-5 时,发现添加CTAB 后总孔容从0.18 cm3/g增至0.40 cm3/g,寿命由13 h 延长至35 h。负载1%Zn 后,芳烃选择性增加至29.6%,高于普通ZSM-5 的23.1%。Feng 等[22]采用氨水处理微米ZSM-5,发现介孔的孔容由0.021 cm3/g 增加至0.039 cm3/g,促进了反应分子的扩散,寿命从48 h增加至142 h。

催化剂酸性显著影响催化性能。当纳米ZSM-5 硅铝比由411 减小到23 时,酸密度的提升使芳烃选择性从52%增加至59%,但促进了积炭的形成,积炭含量由0.1%增加至3.3%[23]。Gao 等[24]发现当ZSM-5 硅铝比从60 增至160 时,酸量由3.28 mmol/g 降至1.34 mmol/g,催化稳定性由40 h增加至75 h。添加助剂可以调变酸的种类,进而调变催化剂产品选择性。硅铝比为30 的微米ZSM-5 催化剂负载3% Zn 之后,B 酸由0.91 mmol/g 降至0.20 mmol/g,L 酸由0.34 mmol/g 增至1.50 mmol/g,脱氢芳构化能力加强,芳烃选择性从11%增加至31%[25]。Zhang 等[26]研究也发现,硅铝比为50 的纳米ZSM-5 负载0.5% Zn 之后B 酸和L 酸的比值由1.56 降至0.29,BTX(苯、甲苯和二甲苯)选择性由41.5%增至51.7%。

由上可见,ZSM-5 分子筛形貌、粒径、孔结构和酸性质均影响反应的稳定性和产品选择性。上述针对不同ZSM-5 之间结构和性能的相关研究,为理解催化构效关系和后续的催化剂定向制备提供了理论依据。值得注意的是,关注催化剂在整个反应过程中性能及结构的动态演变,能更直接地反映影响催化剂性能的关键结构因素及其作用机制。Zhang 等[27]发现,在MTP 反应中介孔ZSM-5催化剂的积炭形成及落位行为,发现反应开始阶段积炭以软积炭为主,且主要形成微孔内部,但在反应后期催化剂出现失活时,外部积炭明显增加,主要以硬积炭为主。相比而言,MTA 反应更为复杂,甲醇首先脱水形成甲醇、二甲醚和水的平衡体系,随后进一步转化为低碳烯烃,低碳烯烃经氢转移、聚合、环化和烷基化等反应生成芳烃[28]。研究多认为上述转化过程遵循双循环机理,甲醇经烯烃循环反应过程产生的高碳烯烃通过氢转移过程进入芳烃循环继续反应,生成系列芳烃产品和乙烯[29]。但随着反应的进行,芳烃循环生成的多甲基苯会发生聚合,形成多环芳烃,逐步演变为积炭。相比MTP 反应,MTA 芳构化过程更为剧烈,积炭更为突出。积炭会覆盖酸位,并逐步堵塞孔道,引起催化剂结构性质的显著变化。明确不同反应时间下的MTA 反应性能以及相应的催化剂结构,对进一步认识反应机理以及获得高性能芳构化催化剂的构建依据具有指导意义。为此,本论文拟研究纳米ZSM-5 催化MTA 过程中不同反应时间下的活性以及催化产品选择性,结合系列表征分析反应中ZSM-5 的结构变化。

1 实验部分

1.1 实验原料及催化剂的制备

正硅酸乙酯(TEOS)(AR)、九水合硝酸铝(Al(NO3)3·9H2O)(99%,质量分数)、氢氧化钠(NaOH)(96%,质量分数)、氯化铵(NH4Cl)(99.5%,质量分数)生产厂家均为天津市科密欧化学试剂有限公司。四丙基氢氧化铵(TPAOH)(25%,质量分数)生产厂家为肯特催化材料股份有限公司。

纳米ZSM-5 的制备过程:将108 g TPAOH 和112.5 g TEOS 依次加入到三口烧瓶中,并在80 ℃的水浴条件下持续搅拌24 h。加入3.6 g NaOH 和6.75 g Al(NO3)3·9H2O,继续搅拌5.5 h。将搅拌后的均匀料液转移至水热釜中,在170 ℃条件下于干燥箱中晶化24 h。晶化结束后立即放入冰水浴中冷却1 h。从釜中取得的悬浊液用去离子水离心洗涤,直至上清液为中性,并在100 ℃下干燥10 h,将获得的固体研磨均匀后在马弗炉中550 ℃下焙烧6 h,得到Na-ZSM-5。在80 ℃、液固比为20 mL/g的条件下使用0.8 mol/L NH4Cl 溶液进行离子交换,交换三次,离心后于100 ℃下干燥10 h,得到NH4-ZSM-5。研磨均匀后在550 ℃、6 h 条件下于马弗炉中焙烧,得到100 nm H-ZSM-5。

1.2 催化剂表征方法

采用日本Rigaku 的X 射线衍射仪表征分子筛的晶体结构。仪器型号为D/max2500,使用Cu 靶Kα 射线源(λ= 0.154056 nm),扫描速率为20 (°)/min,5°-50°,扫描步长为0.01°,管电压为40 kV,管电流为30 mA。

采用贝士德3H-2000PS2 型分析仪测定催化剂的比表面积和孔容。测试前要先在523 K 和0.01 Pa的条件下对样品进行预处理,真空脱气4 h。然后以N2为吸附质,在77 K 下进行吸附-脱附,得到吸附-脱附曲线。使用BET 多点法计算比表面积SBET,使用t-plot 法计算微孔比表面积和孔容。

使用Autochem Ⅱ 2920 型全自动程序升温化学吸附仪测量样品酸量。首先称取0.1 g 催化剂置放于呈有石英棉的U 型玻璃管,经氦气吹扫1.5 h后,温度降至120 ℃,通入NH3/He(体积比) =15/85 混合气吸附,并使用氦气吹扫1 h,然后从120 升至650 ℃进行脱附。

采用STA449F5 热重分析仪测试样品的积炭性能。称取15 mg 催化剂放入小坩埚内,在空气气氛下,150 ℃预处理至重量不变后,以10 ℃/min的升温速率从25 ℃升至750 ℃并记录数据,得到样品失重曲线。

采用TEM 在JEOL-JEM-2100F 场表征ZSM-5分子筛形貌。首先,催化剂研磨均匀,放置于盛有乙醇的样品瓶中超声40 min。然后取3-4 滴样品于铜网上晾干备用。

使用Agilent 600M 核磁共振仪测试样品。测试时,使用外径为4 mm 的氧化锆转子探针在光谱仪上记录数据,其中,转子大小和速率分别为4 mm和8 k。

1.3 催化剂的活性评价

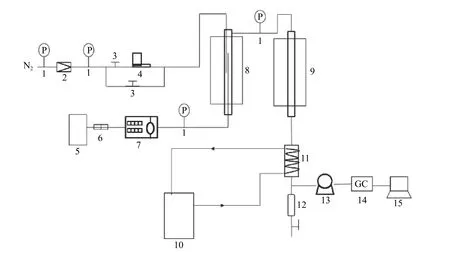

使用固定床反应评价装置评价ZSM-5 分子筛。首先将0.6 g 80-100 目ZSM-5 和1.2 g 40-60目石英砂混合均匀,装填在不锈钢管的恒温区范围内。为防止催化剂掉落,在床层下端预先装填1 cm的石英棉。反应前将系统压力调至0.5 MPa。在流量为35 mL/min 的氮气气氛下450 ℃活化1 h。待温度降至430 ℃。使用微量进样泵通入甲醇,流量为0.101 mL/min,1 h 后排空。定时测量床层温度,确保反应平均温度保持在430 ℃左右。反应产物经冷阱分离后,液相产物使用样品瓶收集,气相产物使用气袋收集。气相产物由GC-7820 型气相色谱分析仪分析。液相产物由GC-7820A 气相色谱仪分析。将反应前ZSM-5、反应9、19、43、74 和81 h 后催化剂分别命名为NZ-0、NZ-9、NZ-19、NZ-43、NZ-74 和NZ-81。固定床评价反应装置如图1 所示。

1.4 研究涉及的催化性能指标的计算公式

液相产物中不同种类烃的选择性sj:

气相产物中不同种类烃的选择性Φi:

液烃收率Y:

式中,j:液相产物中的任意种烃类;Aj:液相产物中烃类的质量分数;sj:液相产物中不同种类烃的选择性;i:气相产物中的任意种烃类;Bi:气相产物中烃类的体积分数;Φi:气相产物中不同种类烃的选择性;Y:液烃收率;m液烃:液烃质量;m甲醇:甲醇质量。

图1 MTA 反应固定床评价装置示意图Figure 1 Diagram of fixed bed reactor of MTA reaction

2 结果与讨论

2.1 催化性能随反应时间的变化

2.1.1 催化活性和产能

甲醇转化率和液烃收率随反应时间变化的结果如图2 所示。

图2 甲醇转化率和液烃收率随时间的变化Figure 2 Change in the methanol conversion and yield of liquid hydrocarbon along the time on stream for MTA over ZSM-5 zeolite at 430 °C, 0.5 MPa, and WHSV = 8 h-1

反应67 h 以内,甲醇转化较为稳定,转化率在99%以上。然而,67 h 以后甲醇转化率快速下降,反应到81 h 时甲醇转化率已经下降至87%。与甲醇转化率随时间演变规律有所不同的是,液烃收率在开始反应的19 h 内,随反应时间的延长逐渐增加,该阶段可视为该反应的初始阶段。在此反应阶段内,烃池物种在ZSM-5 孔道内不断生成且聚集,液烃收率增加至19.3%。之后继续反应到43 h,液烃收率保持相对稳定,可视为反应的稳定阶段。在该阶段,ZSM-5 孔道内烃池物种富集到一定程度,芳构化过程得以稳定进行,液烃收率稳定维持在19.5%左右。43 h 之后液烃收率开始下降,特别是74 h 之后,催化剂快速失活,液烃收率从17.3%骤降至12.2%。

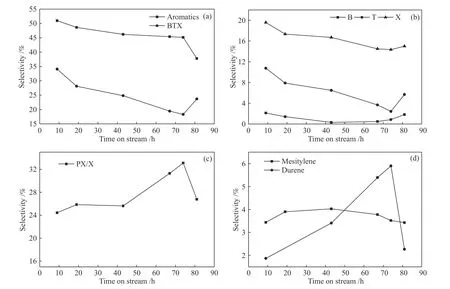

2.1.2 液相产物的选择性

液相中产物的选择性随时间变化如图3 所示。液烃中芳烃选择性随着反应进行逐渐降低(图3 (a)),由反应9 h 的51.0%逐渐下降至失活时的37.8%,说明催化剂芳构化能力随时间的延长逐渐下降。液烃中B、T 和X 的选择性(图3 (b))也在反应的大部分时间内随时间进行逐渐下降,使得BTX 总选择性由反应9 h 的34.1%下降至74 h的18.3%(图3 (a))。但在反应最后的7 h 内,三种轻质芳烃选择性均有略微提升,使总BTX 选择性小幅回升至23.7%。对二甲苯(PX)在二甲苯(X)中的选择性呈现先增加后减小的趋势(图3(c))。在持续反应74 h 后,PX 在X 中的选择性由24.4%增加至33.1%,但在反应最后7 h 内,PX/X 选择性下降至26.8%。随反应时间逐渐降低的轻质芳烃选择性对应着逐渐增加的重质芳烃选择性。由图3(d)看出,均三甲苯的选择性相对稳定在3%-4%,但均四甲苯选择性由开始的1.9%增加到5.9%。上述反应74 h 后产品选择性出现的反常变化,说明此时催化剂接近失活,反应不能深度 进行,倾向于生成轻质芳烃。

图3 (a) 芳烃和BTX 选择性, (b) B、T 和X 选择性, (c) PX/X 选择性, (d) Mesitylene 和Durene 选择性随时间的变化Figure 3 Change in the selectivity of aromatics and BTX (a), B, T and X (b), PX/X (c), Mesitylene and Durene (d) along the time on stream for MTA over ZSM-5 zeolite

2.1.3 气相产物的选择性

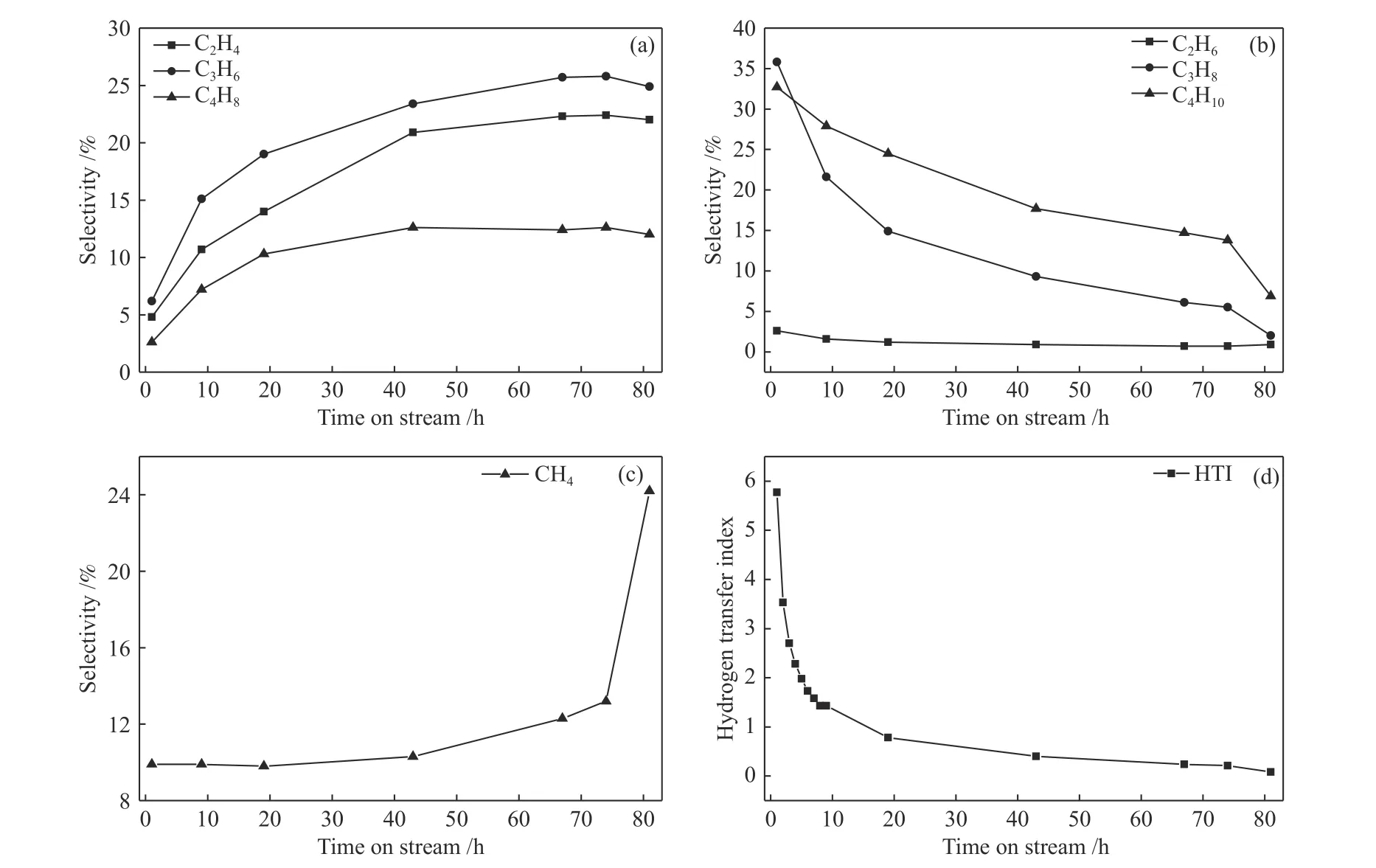

气相产物选择性随时间变化结果如图4 所示。气相产物由以乙烯、丙烯为主要组分的低碳烯烃和以乙烷、丙烷为主的低碳烷烃组成。低碳烯烃的选择性均随反应时间先增加后相对稳定(图4 (a))。其中,丙烯和乙烯的选择性最终分别可达24.9%和22.0%,明显大于开始的6.2%和4.8%。与之相反的是,低碳烷烃选择性随反应进行逐渐下降。反应81 h 后的丙烷和丁烷的选择性分别仅为2.0%和6.9%,明显低于开始的35.8%和32.7%。烷烃选择性的降低说明氢转移过程逐渐弱化,催化剂芳构化能力逐渐减弱[30]。芳构化能力的减弱也可以进一步由氢转移指数的变化反映出来(图4 (d))。随反应时间延长,氢转移指数逐渐减小。值得注意的是,甲烷选择性在催化反应后期增加明显,7 h 内由13.2%增至24.2%。甲烷主要来自催化剂孔道内残留的芳烃和积炭的裂解[31]。

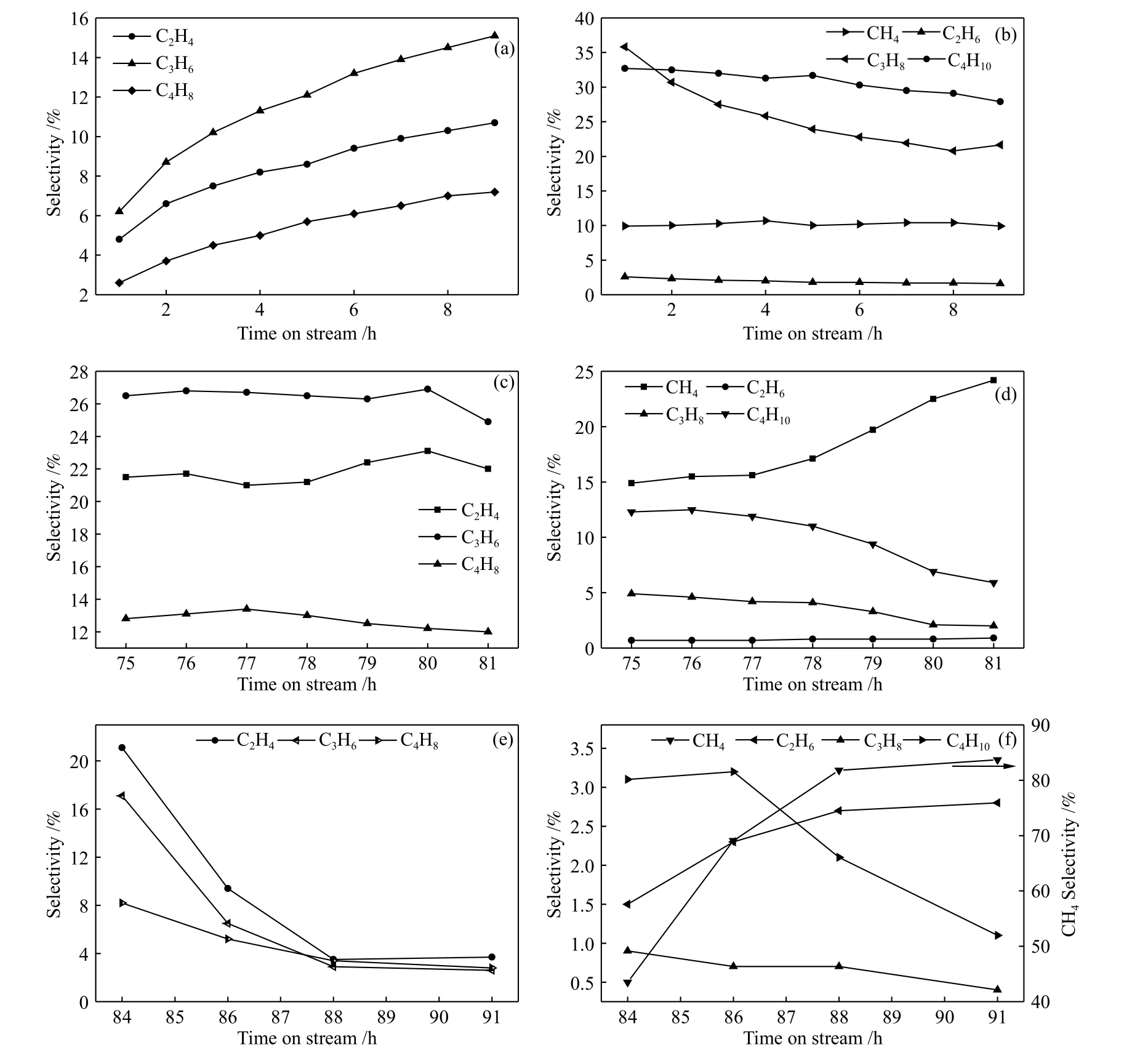

为进一步认识反应过程,对催化性能变化显著的初始阶段(反应前9 h)、快速失活阶段(失活前7 h)以及失活后10 h 内的气相产物进行取样分析。由图5(a)和图5(b)可知,反应前9 h 低碳烷烃的含量要高于低碳烯烃,但是低碳烯烃的选择性呈现出不断增加的趋势,乙烯的选择性由4.8%增加至10.7%,丙烯的选择性由6.2%增加至15.1%,丁烯的选择性由2.6%增加至7.2%。丙烷和丁烷的选择性呈现相反的变化趋势,其值分别由35.8%和32.7%降至21.6%和27.9%。乙烯、丙烯等低碳烯烃主要来源于芳烃循环和烯烃循环[32],反应体系中两种烯烃选择性的增加说明在反应初始阶段,芳烃循环和烯烃循环逐渐加强,也使得液烃收率提高。催化剂失活前7 h 气相中烯烃和烷烃选择性由图5(c)和图5(d)所示。在最后快速失活的7 h 内,低碳烯烃中每种烯烃的选择性变化幅度不大,且含量特别是乙烯和丙烯的含量高于烷烃组分的含量,分别为22.0%和24.9%,总的烯烃选择性达到58.9%。相比而言,低碳烷烃中的甲烷出现了快速增加,由13.2%增加至24.2%。催化剂失活后烯烃和烷烃选择性如图5(e)和图5(f)所示。在持续反应81 h 后,催化剂仍具备少量活性。随着反应的继续,乙烯、丙烯和丁烯三种低碳烯烃以及丁烷的选择性急剧减小。而甲烷的选择性大幅提高至83.7%,成为低碳烃的主要组成部分。

图4 不同反应时间下的 (a) 烯烃选择性, (b) 烷烃选择性, (c) 甲烷选择性, (d) 氢转移指数Figure 4 Selectivity of alkene (a), alkane (b), CH4 (c), and hydrogen transfer index (d) along the time on stream for MTA over ZSM-5 zeolite

2.2 催化剂结构随时间的变化

2.2.1 晶体结构

在人工肺液中,白藜芦醇DPPC脂质粉雾剂同原料药相比,具有明显的缓释效果(图5)。原料药存在明显的突释现象,1 h内释放接近60%;相比之下,白藜芦醇DPPC脂质粉雾剂释放缓慢,没有突释现象,释放24 h后,累积释放达到60%。通过释放方程拟合,白藜芦醇DPPC脂质粉雾剂释放机制符合Higuchi释放模型(Ft=9.346 t1/2+12.88, r2=0.824 2),即药物以骨架型扩散为主,随着时间推移,脂质体的破裂,药物从脂质空隙中渗漏。白藜芦醇DPPC脂质粉雾剂释药特点证明DPPC脂质体的多囊结构使药物具有缓释效果,在肺内缓慢释药发挥作用,避免突释带来的不良反应。

ZSM-5 催化MTA 过程反应性能的变化与其结构紧密相关。反应不同时间后ZSM-5 的XRD结果显示(图6(a))。随着反应的进行,虽然催化剂均保留着MFI 拓扑结构的特征衍射峰[33],但是衍射峰强度逐渐减弱,且反应时间越长,减弱越为明显。说明催化剂的晶相结构随反应时间逐渐被破坏。相对结晶度(以NZ-0 的结晶度为100%计)计算结果如图6(b)所示。催化剂相对结晶度由最初的100%降低至失活时的84.3%。主要是反应过程中产生的高温水汽会破坏ZSM-5 中的骨架铝,造成催化剂结构的不可逆损坏[34]。

铝核磁表征分析不同反应时间下ZSM-5 的铝结构也能看出,催化剂铝结构在反应过程中的破坏,结果如图6(c)。化学位移约为0 归属于六配位非骨架铝,化学位移约为30 归属于五配位非骨架铝,化学位移约为50 归属于四配位骨架铝[35]。对不同铝结构进行定量计算,发现随着反应进行,ZSM-5 结构中六配位非骨架铝逐渐增加,四配位骨架铝降低。反应之前催化剂的骨架铝含量为87.7%,非骨架铝为12.3%,当反应19 h 时,非骨架铝比例显著增加到25.7%。相比而言,继续反应24 h 之后(NZ-43),非骨架铝仅略微增加到28.9%,说明骨架铝的破坏减慢。这一点也可以从反应到74 h 后的铝结构结果看出,继续反应31 h 后的NZ-74,非骨架铝仅增加至31.7%。另外,在化学位移约为30 位置出现的五配位非骨架铝,说明也有四配位骨架铝转变为五配位非骨架铝。

2.2.2 形貌结构

反应不同时间后ZSM-5 的TEM 照片见图7。由图7 可知,催化剂在反应过程中保持了最初的棺材状形貌,但是表面形貌发生了明显的变化。新鲜催化剂颗粒表面较为光滑且边缘清晰。随着反应的进行,从微孔扩散出来的积炭前驱物在表面酸二次反应作用后,形成明显的黑色颗粒并沉积于催化剂表面,使其变得粗糙,边缘变的模糊。反应接近失活后,催化剂表面大量黑色颗粒互相黏结在一起,形成了对堆积状颗粒的整体包覆。

2.2.3 酸结构

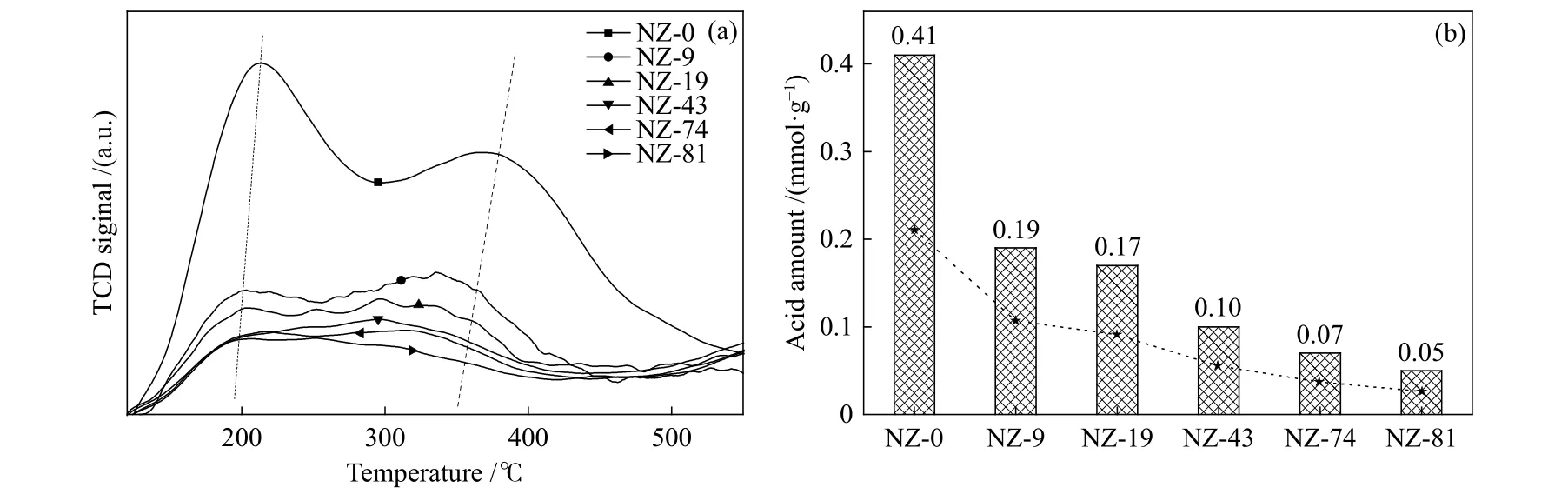

反应不同时间后ZSM-5 的NH3-TPD 表征结果如图8 所示。所有的样品都出现两个明显的氨吸附-脱附峰。在150-320 ℃的低温峰对应分子筛的弱酸位点吸附氨的脱附,而介于320-550 ℃的高温脱附峰对应强酸位点吸附氨的脱附[36]。随着反应时间的延长,峰温特别是强酸峰温逐渐向低温区偏移,峰面积减小,说明强酸减弱和酸量的变少。具体酸量结果如图8(b)所示,反应9 h 后的催化剂酸量由0.41 mmol/g 下降至0.19 mmol/g。值得注意的是,弱酸量的减少要明显快于强酸。在反应9-43 h,反应逐渐相对稳定,催化剂的酸量虽然继续下降,但下降相对缓慢,且强酸和弱酸的减少速率相当,反应43 h 后酸量仅为0.10 mmol/g。而反应43-74 h 的缓慢失活阶段,催化剂中弱酸量基本无显著变化,但强酸继续下降。当继续反应到74 h 后,催化剂快速失活,强酸量继续下降,而弱酸量仍保持不变。可见,强酸位点减少是催化剂失活的主要原因[37]。

图5 反应前9 h (a) 烯烃和 (b) 烷烃选择性变化;失活前7 h (c) 烯烃和 (d) 烷烃选择性;失活后 (e) 烯烃和 (f) 烷烃选择性Figure 5 Changes in (a) alkene selectivity and (b) alkane selectivity within first 9 h; the changes in (c) alkene selectivity and(d) alkane selectivity within 7 h before the catalyst deactivation; the change in (e) alkene selectivity and (f)alkane selectivity after catalyst deactivation

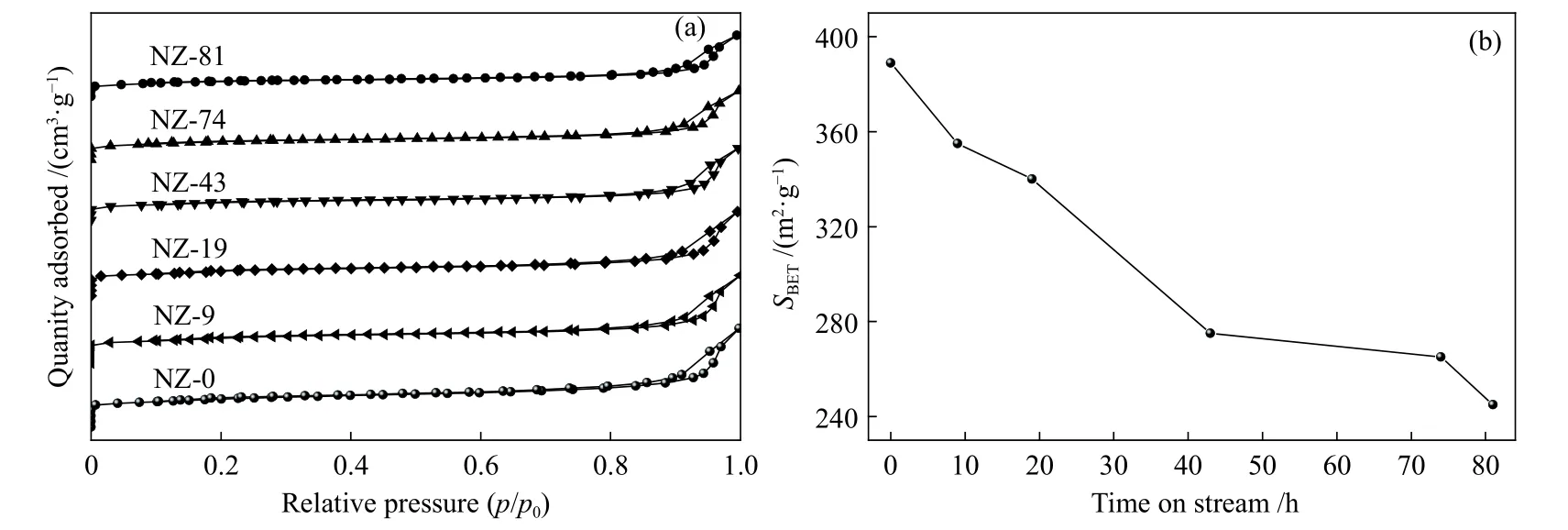

2.2.4 织构性质

图7 不同反应时间后ZSM-5 的TEM 照片Figure 7 TEM images of ZSM-5 zeolites after different reaction times: (a) NZ-0; (b) NZ-19; (c) NZ-43; (d) NZ-74

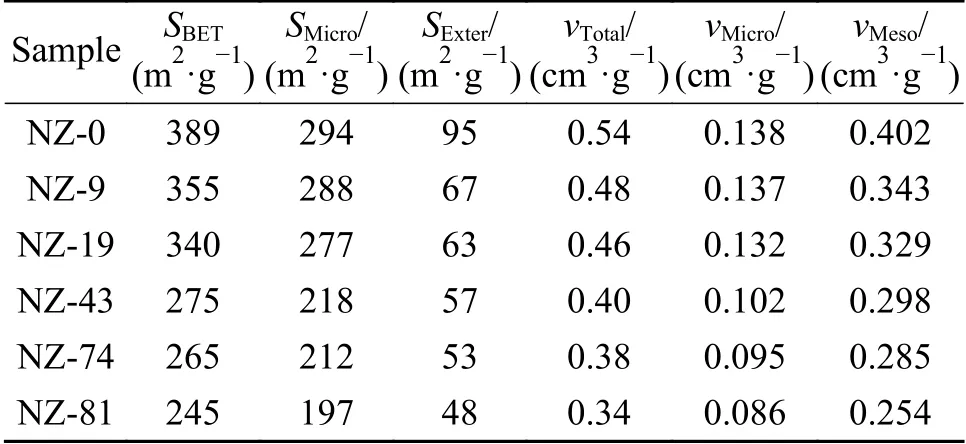

上述不同反应时间后ZSM-5 的织构性质变化与催化剂表面逐渐形成的积炭有关(图7 TEM)。反应不同时间后ZSM-5 的热重结果如图10(a)所示。随反应的深入,催化剂失重越发明显,说明催化剂表面的积炭逐渐增多。19 h 催化剂积炭含量为6.06%,随着反应时间的延长,43 h 时催化剂积炭含量达到14.88%。继续反应31 h 至74 h 时,催化剂积炭含量略微增加至16.13%,说明催化剂中绝大部分的积炭量生成于反应的前中期。积炭速率结果也显示在反应前期和中期的积炭更快(图10( b))。最初的19 h 内,催化剂积炭速率是0.319%/h,而在反应19-43 h 时,积炭速率增加至0.355%/h。均明显高于后期(43-74 h)的积炭速率 (0.040%/h)。

2.3 反应过程中催化剂结构变化对性能的影响

由以上不同反应时间下ZSM-5 的结构表征可以看出,随着反应的进行,催化剂铝结构在高温水热环境中被破坏,表面也不断发生积炭。而铝结构破坏和表面积炭共同影响了催化剂的晶体结构、形貌和织构性质,诱导了催化芳构化性能的变化[34]。但在不同反应阶段,引起催化反应性能变化的主要因素不同。在反应前19 h 内,高温水热对铝的破坏使非骨架铝显著增加(图6 (d)),明显降低了催化剂酸位数量,由0.41 mmol/g 降至0.17 mmol/g(图8 (b))。该反应阶段内催化剂表面形成的积炭会覆盖部分酸位,也会降低催化剂表面酸量,但不是酸性降低的主要因素。这一点可以从19-43 h 下催化剂积炭的增加和酸量变化可以看出。24 h 内积炭速率为0.368%/h,明显高于反应前19 h 的0.319%/h,而酸量仅从0.17 mmol/g 降至0.10 mmol/g。考虑到该阶段内减少的酸位部分归结于骨架铝的破坏,可推测在初始反应阶段的水热破坏是降低催化剂酸量的主要原因。催化剂酸量的降低致使烯烃循环有所增强,低碳烯烃选择性由13.4%显著增至43.3%。虽然酸量降低,但是芳构化过程依然增强,促使液烃收率由14.7%快速增至19.3%,说明芳构化反应仅需较少的酸位即可维持反应。

图8 不同反应时间后ZSM-5 分子筛的 (a) NH3-TPD 谱图 (b) 酸量变化Figure 8 (a) NH3-TPD profiles (b) acid change of the ZSM-5 after different reaction time

图9 不同反应时间后ZSM-5 分子筛 (a) N2 物理吸附-脱附等温线 (b) 比表面积对比Figure 9 (a) N2 adsorption/desorption isotherms, (b) the comparison of BET surface area of the ZSM-5 zeolites after different reaction times

表1 不同反应时间ZSM-5 分子筛的织构性质Table 1 Textural properties of the ZSM-5 after different reaction times

值得注意的是,反应在相对稳定的阶段(19-43 h)的积炭明显加速,积炭速率达到0.368%/h,显著降低了催化剂比表面积,使比表面积由340 m2/g显著下降至275 m2/g(表1),酸量也由0.17 mmol/g降低到0.10 mmol/g。然而,反应仍然保持了较高的液烃收率,在19.5%左右(图2),进一步说明芳构化反应仅需要少量的酸即可维持,且能耐受一定的孔堵塞。该过程酸量的轻微降低,进一步促进了烯烃循环,低碳烯烃选择性继续增加(图4(a))。但由于酸量的下降,芳烃选择性略有下降(图3 (a))。到反应中后期(43-74 h),由于催化剂表面酸量少,积炭速率明显降低,仅为0.04%/h,酸位的下降和比表面积的下降均明显变慢(图8 (b)和图9 (b))。但长时间的积炭累积效应,甲醇转化率开始降低,芳构化反应也开始减弱,液烃收率及芳烃选择性不断下降(图2 和图3 (a))。特别是到末期,积炭对孔道的彻底堵塞和酸性位点被严重覆盖,反应74 h后的比表面积降至265 m2/g,酸量也仅为0.07 mmol/g。受孔扩散限制和酸性位点不足的双重影响,反应分子无法接触酸位点导致反应无法继续进行,使催化剂在7 h 内失活,液烃收率由17.3%骤降到12.2%,CH4选择性由13.2%增加至24.2%。反应后期强酸量相比弱酸量下降更为明显,诱导了催化性能的急剧下降,说明强酸对芳构化反应起着关键作用。铝结构表征(图6(d))显示在反应19-74 h 后,铝结构变化并不显著,说明在反应稳定之后,积炭是催化剂失活的主要原因。

图10 (a) 不同反应时间后ZSM-5 的 TG 曲线(b) 不同反应阶段ZSM-5 的积炭速率Figure 10 (a) TG profiles of the ZSM-5 after different reaction times and (b) the rate of coke formation after different reaction stages

另外,从接近失活催化剂NZ-74 的电镜照片(图7 (d))可知,失活催化剂外表面形成了一层明显的积炭。研究认为,反应积炭前驱物不仅会在微孔内形成积炭,也会从微孔内移到外表面,形成外表面积炭。特别是对反应扩散容易的催化剂,如介孔ZSM-5,积炭前驱物更易移出,外表面会形成显著的积炭[27,38]。本工作研究的ZSM-5 尺寸仅约为100 nm,微孔短而扩散容易,积炭前驱物容易移出,在外表面形成积炭。而对比催化剂在失活初期(43 h)和失活后期(74 h)催化剂的电镜照片,发现催化剂外表面积炭显著增加。仔细观察发现,积炭包裹是团聚状结构的纳米ZSM-5,而不是单个的催化剂晶粒。说明反应分子难以与所有的晶粒外表面接触,特别是晶粒之间接触的界面,这不利于容碳能力的提升和反应寿命的延长。考虑到积炭对失活后团聚晶粒的整体包覆,应设法减少晶粒外表面接触团聚,以提升分子对反应活性位的可接近性和催化剂的容碳能力。

3 结 论

分析不同反应时间下纳米ZSM-5 催化MTA反应性能与其对应结构性质发现,反应中催化剂结构的改变诱导了催化性能的显著变化,且不同阶段影响结构与性能的关键因素不同。反应初始的19 h 内,水热脱铝相比催化剂表面积炭更为明显地导致了酸量的下降,酸量由0.41 mmol/g 显著降低至0.17 mmol/g,促进了烯烃循环,丙烯选择性随反应时间显著增加,由1 h 的6.2%显著增加到19 h 的19.0%。通过进一步芳构化,液烃收率由14.7%快速增至19.3%,乙烯的选择性也相应由4.8%增加至14.0%。此阶段之后的反应处于稳定阶段,积炭加快,虽然酸量继续有轻微下降,孔道堵塞明显加强,但液烃收率保持在19.5%左右,芳烃选择性略微下降,说明芳构化反应仅需少量的酸即可维持反应。随着反应继续进行,积炭成为主导催化性能变化的主要因素。虽然催化剂较少的酸减缓了积炭的形成,但长时间反应形成的积炭对催化剂的孔道堵塞和酸位的覆盖效应累积,促使催化剂逐渐失活。在反应末期,积炭对催化剂孔道的堵塞和酸位的严重覆盖,使催化剂在7 h内发生快速失活。液烃收率由17.3%到12.2%,CH4选择性由13.2%显著增至24.2%。该阶段内催化剂强酸减少相比弱酸更为明显,说明强酸在反应稳定后主导反应的进行。整个反应过程中,虽然酸量的下降使芳烃选择性由开始阶段的51.0%降至37.8%,但积炭对外表面酸的逐渐覆盖,使PX选择性从24.4%逐步增至33.1%。从酸的变化及其对应的催化性能看出,构建具备强酸性的酸量低的纳米ZSM-5 即可满足芳构化反应的需要。但考虑到助剂负载需要消耗部分强B 酸,应适当提高酸量。另外,应设法减少纳米ZSM-5 晶粒之间的接触,促进晶粒外表面的有效利用,以提升分子对反应活性位的可接近性和催化剂的容纳积炭能力。

- 燃料化学学报的其它文章

- 多级孔ZSM-5 分子筛对低阶煤流化床快速热解产物分布的影响

- 胜利褐煤及盐酸洗煤热解过程中微结构演变特性研究

- 淖毛湖次烟煤的热溶及热溶物的催化加氢转化

- Hydroliquefaction kinetics of coal-derived preasphaltenes catalyzed by FeS and S

- Effects of iron catalyst and atmosphere on sulfur transformation during pressurized low-temperature pyrolysis of Baishihu coal

- 溶剂溶胀对鄂尔多斯褐煤结构及热解产物分布的影响