考虑细长杆件不同坠落角度的海洋平台甲板损伤预报方法

王秀飞,刘昆,费宝祥,王加夏,王自力

江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003

0 引 言

随着海洋工程结构的不断发展,海洋平台事故越来越常见,其不仅会导致平台结构破坏、人员伤亡,还有可能造成严重的环境污染[1-3]。在各种海洋平台事故中,重物坠落发生得最为频繁,直接威胁到人员与平台设备的安全。英国大陆架移动式平台事故[4]统计结果显示,在所统计的各类海洋平台事故中,重物坠落事件的发生概率高达34.8%,位居首位。在平台吊装作业中,不可避免地也会发生坠物事故,而其中1/5 的事故是因杆状结构坠落所引起。

坠物事故主要会造成甲板变形破损,以及甲板下方舱室和仪器设施的损坏[5-6]。王醍等[7-8]对钻铤撞击下甲板板架的动态损伤行为予以了研究,总结了板架被穿透时的临界变形能计算公式。Wenger 等[9]针对钻铤开展了一系列模型试验,得到了板架的变形能。Zhou 等[10]针对不同冲击角度下圆管对平台甲板的冲击过程进行了研究,给出了简单的平台甲板损伤结果。Liu 等[11]研究了吊运过程中当油桶以不同的接触角坠落于钻井平台甲板时对甲板结构造成的损伤。Yu 等[12]针对浮式生产储卸油装置(FPSO)结构物坠落损伤风险进行评估,运用ANSYS/LS-DYNA 软件分别对FPSO 和海底管道的甲板结构进行了多次冲击模拟。

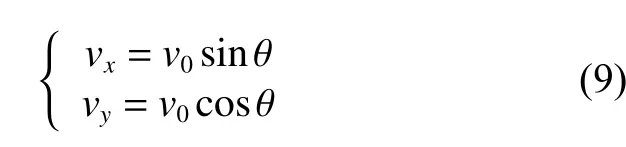

针对杆件坠落问题虽然已有相关研究,但仅局限于对比各角度下甲板的最大塑性应变,对于甲板在杆件以不同的角度坠落时的变形特点未见相关研究。为此,本文拟以典型的细长杆件坠落到结构最为薄弱的甲板板格中间为事故场景,首先开展钻铤以不同的角度撞击甲板板架的数值仿真,然后从损伤变形以及吸能情况两方面分析结构的动态响应,接着分析甲板的损伤变形,得到甲板变形特点,简化得到其变形模式,最后在此基础上运用塑性力学理论推导得到结构吸能的解析计算公式。

1 数值仿真技术

本节将文献[9]的试验工况与本文仿真结果进行对比,用以验证数值仿真技术的可靠性。

1.1 有限元模型及参数

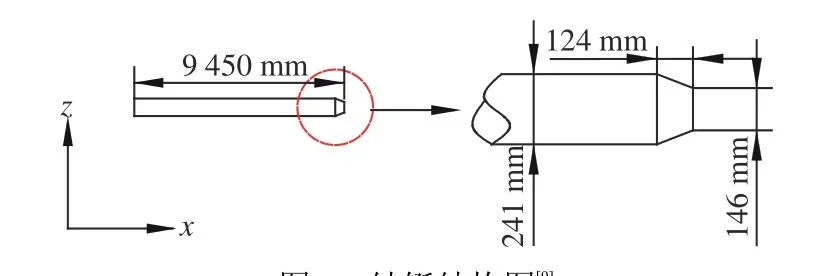

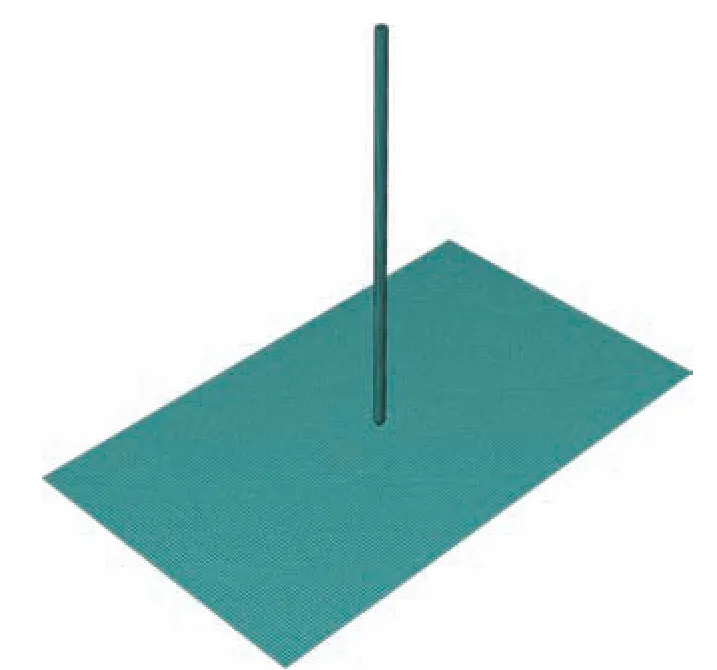

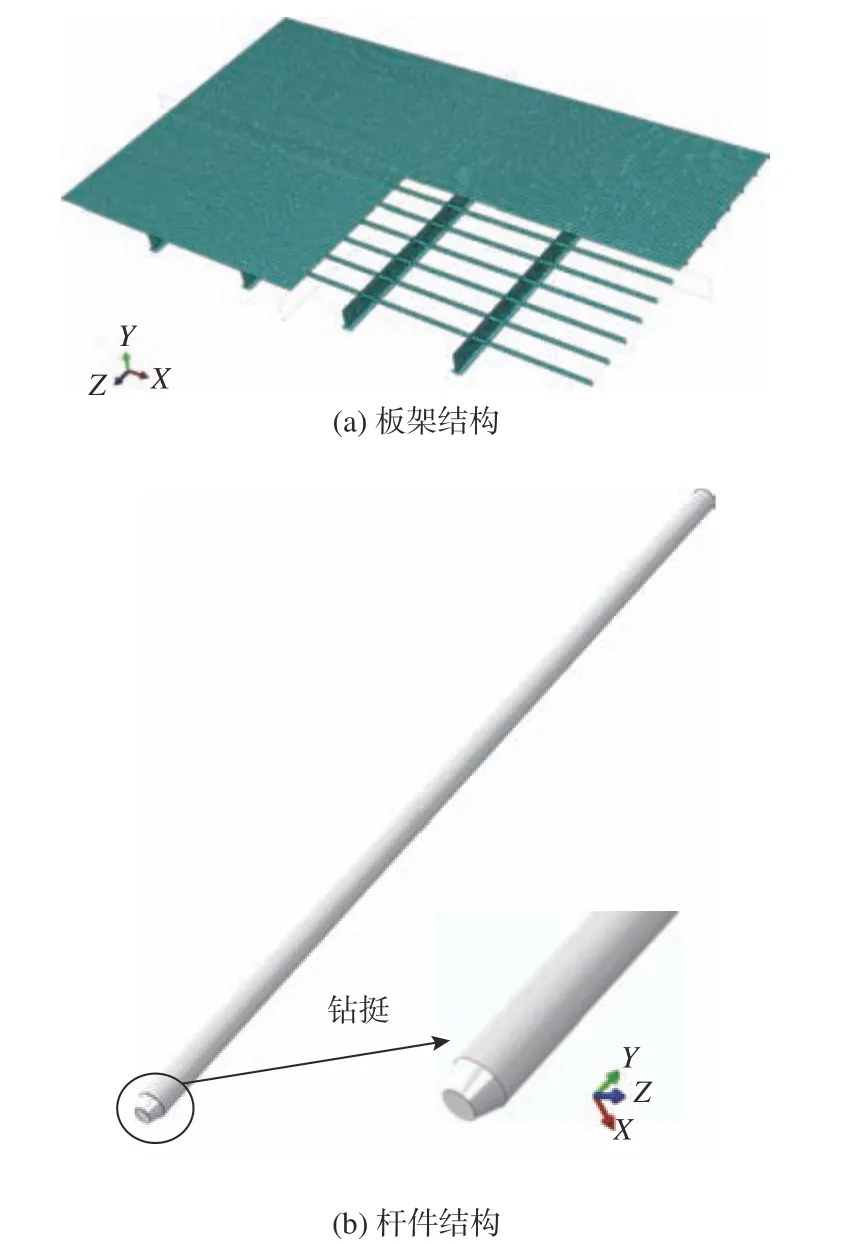

参照文献[9]的试验工况,将重约3 172.8 kg 的钻铤以18.84 m/s 的速度坠落于20 mm 厚的四周刚固平板上,钻铤尺寸如图1 所示。板架尺寸12.2 m×7.3 m,材料为AH36高强钢,密度7 850 kg/m3,弹性模量为206 GPa,泊松比为0.3,屈服应力为355 MPa,应 变 硬 化 模 量 为1.18 GPa,Cowper-Symonds 参数D=40.4,p=5,失效应变为0.1[7]。板架网格尺寸为80 mm×80 mm,建立的有限元模型如图2 所示。钻铤与板架的接触方式为主从面接触,设置摩擦系数为0.1。

图1 钻铤结构图[9]Fig. 1 Dimensions of drill collar[9]

图2 有限元模型Fig. 2 Finite element model

1.2 计算结果

采用有限元软件ABAQUS 对上述工况进行了计算。发现碰撞发生后,板架迅速发生破坏,不过周围结构并未发生较大变形。穿透板架后,钻铤仍具有较大的动能,计算得到板架变形能为200.3 kJ,占钻铤初始动能的35.57%,而文献[9]试验中的板架变形能为192.0 kJ,有限元仿真结果与试验数据基本吻合,由此可见数值仿真在一定程度上可以反映真实的坠落场景。

2 坠物场景简化及有限元模型

为了确定甲板板架结构在细长杆件坠落载荷作用下的损伤变形模式,首先需要对真实坠落场景进行合理简化,进而通过有限元软件ABAQUS对简化的杆件坠落场景进行数值仿真模拟。

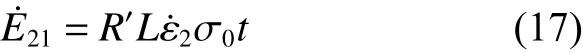

2.1 典型坠落场景

细长杆状构件坠落于海洋平台甲板上的真实事故场景较为复杂,因为杆件坠落的高度、坠落区域以及接触角等均不确定,且坠物冲击属复杂的动态非线性问题,这就使得精细分析坠物问题十分繁琐,因此需要将实际的坠物问题予以简化。

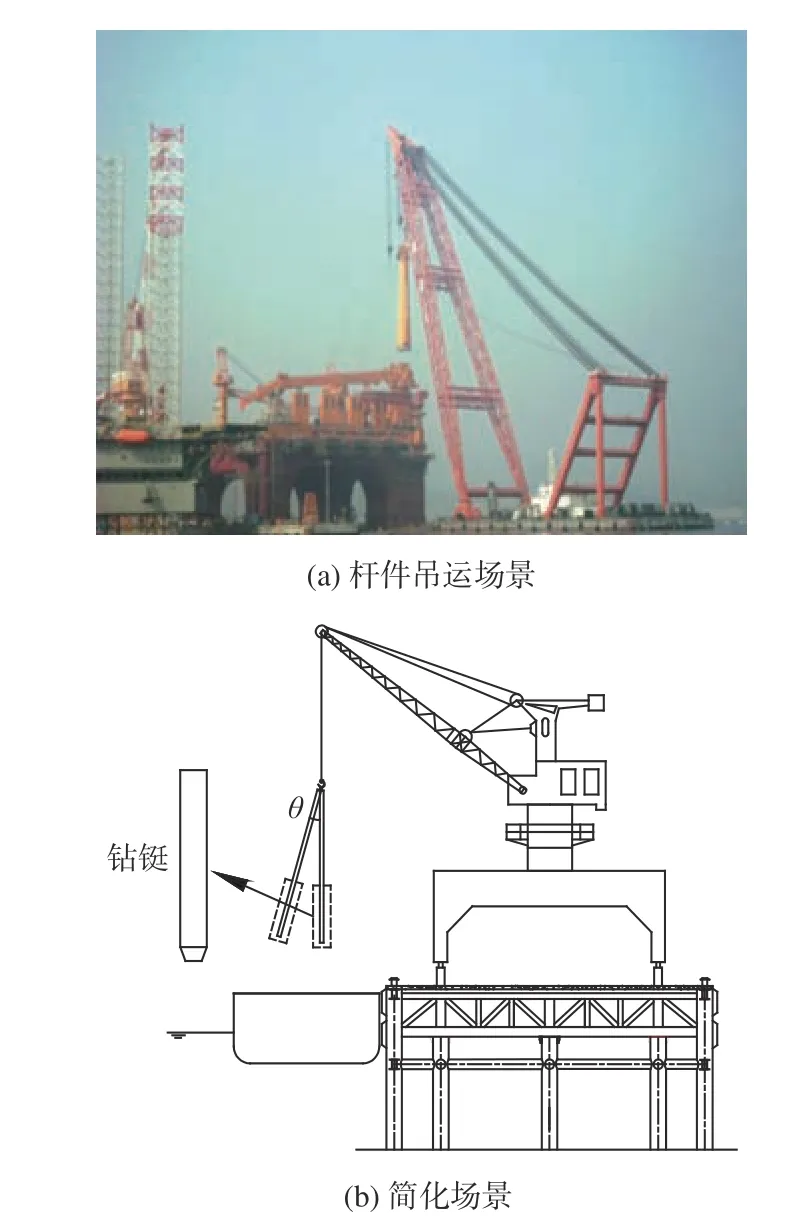

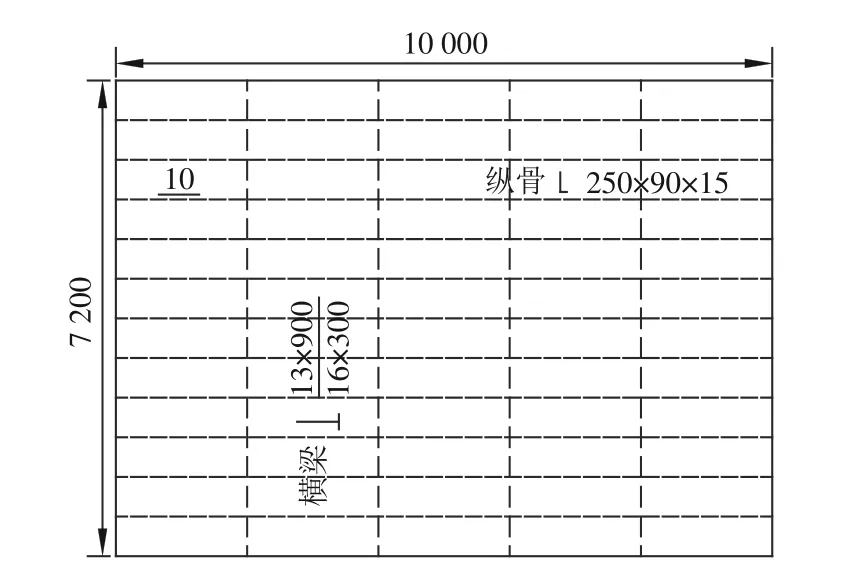

图3 所示为实际的吊装作业场景以及简化的坠落场景,其中图3(b)中的角度 θ表示杆件与竖直方向的角度。在杆件上升、移动的过程中以及遇到较强的海风侵袭时,均易发生倾斜甚至是脱落。本文以甲板结构为研究对象,具体的结构尺寸及数据如图4(图中数值单位:mm)和表1 所示,钻铤结构尺寸如图1 所示,重点对甲板结构在钻铤坠落载荷作用下的损伤进行研究。

图3 细长杆件坠落场景Fig. 3 Slender rod-like objects falling scene

图4 甲板板架结构图[7]Fig. 4 Dimensions of deck plate[7]

表1 板架结构参数Table 1 Parameters of panel structure

2.2 有限元模型

2.2.1 板架结构与杆件计算模型

由表1 中参数建立甲板板架结构有限元模型如图5 所示。甲板板、纵骨、横梁均使用四边形减缩积分单元,在保证计算精度的情况下适当增加单元特征长度,设置板架结构网格特征长度为80 mm。有限元网格数量为18 938,约束甲板板架边界所有自由度,即Ux=Uy=Uz=URx=URy=URz=0,其中Ux,Uy,Uz,URx,URy,URz分别为 沿 着x,y,z方向的平动自由度和绕着x,y,z轴的转动自由度。

图5 局部有限元模型Fig. 5 Local finite element model

坠落钻铤质量为3 172.8 kg,依据文献[9]试验中的钻铤模型进行建模。由于文献[9]中试验未提及钻铤的损伤,并且在将钻铤视为可变形体、钻铤竖直坠落于该板架模型横梁上方的工况中,钻铤吸能仅为钻铤动能的0.823%,可见钻铤刚度较大,故将其设置为刚体。约束杆件轴向运动以外的自由度,即Uz=URx=URy=URz=0。选取坠落高度为10 m 的工况(钻铤在下端面距离甲板10 m 处坠落),即杆件接触甲板时的速度为14.01 m/s,对钻铤施加14.01 m/s 的初速度,并考虑坠落过程中的重力做功。坠落位置为纵骨与横梁之间的甲板板格中心处。通过改变钻杆轴线与竖直方向的夹角,开展数值仿真。

2.2.2 材料模型

甲板板架结构使用理想的弹塑性材料,密度为7 800 kg/m3,弹性模量为210 GPa,屈服应力为235 MPa,失效应变设为0.3[13-14]。

2.2.3 接触与摩擦

钻铤侧面与甲板板的上表面使用主从面接触,对板架结构自身使用通用接触定义。同时,对接触属性进行简化处理,将接触面法向定义为硬接触,约束节点互相穿透,切向定义摩擦系数为0.3,且不随相对速度的变化而改变。

3 仿真结果分析

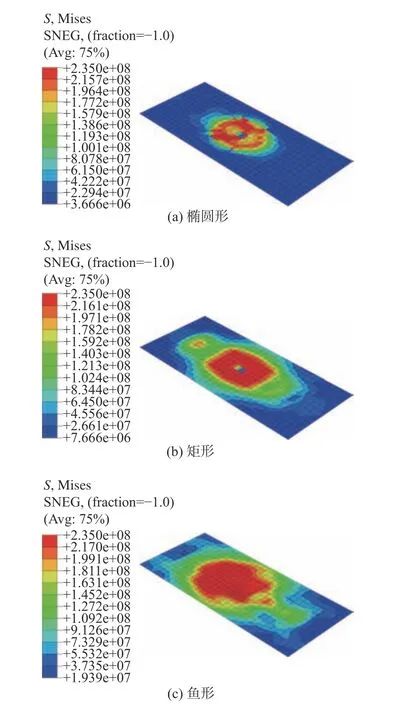

3.1 损伤变形

钻铤与甲板的接触形式以及甲板的变形特点随钻铤坠落角度的变化而改变。归纳比较不同坠落角度下甲板的变形特点,将坠落角度分为以下4 个 区 间:0°~20°,20°~40°,40°~80°,80°~90°。对于各区间之间的分界角度,如20°为区间0°~20°与区间20°~40°间的分界角度,当坠落角度在20°附近时,甲板变形特征既包含0°~20°区间的特征,也会包含20°~40°区间的特征。

1) 0°~20°区间。

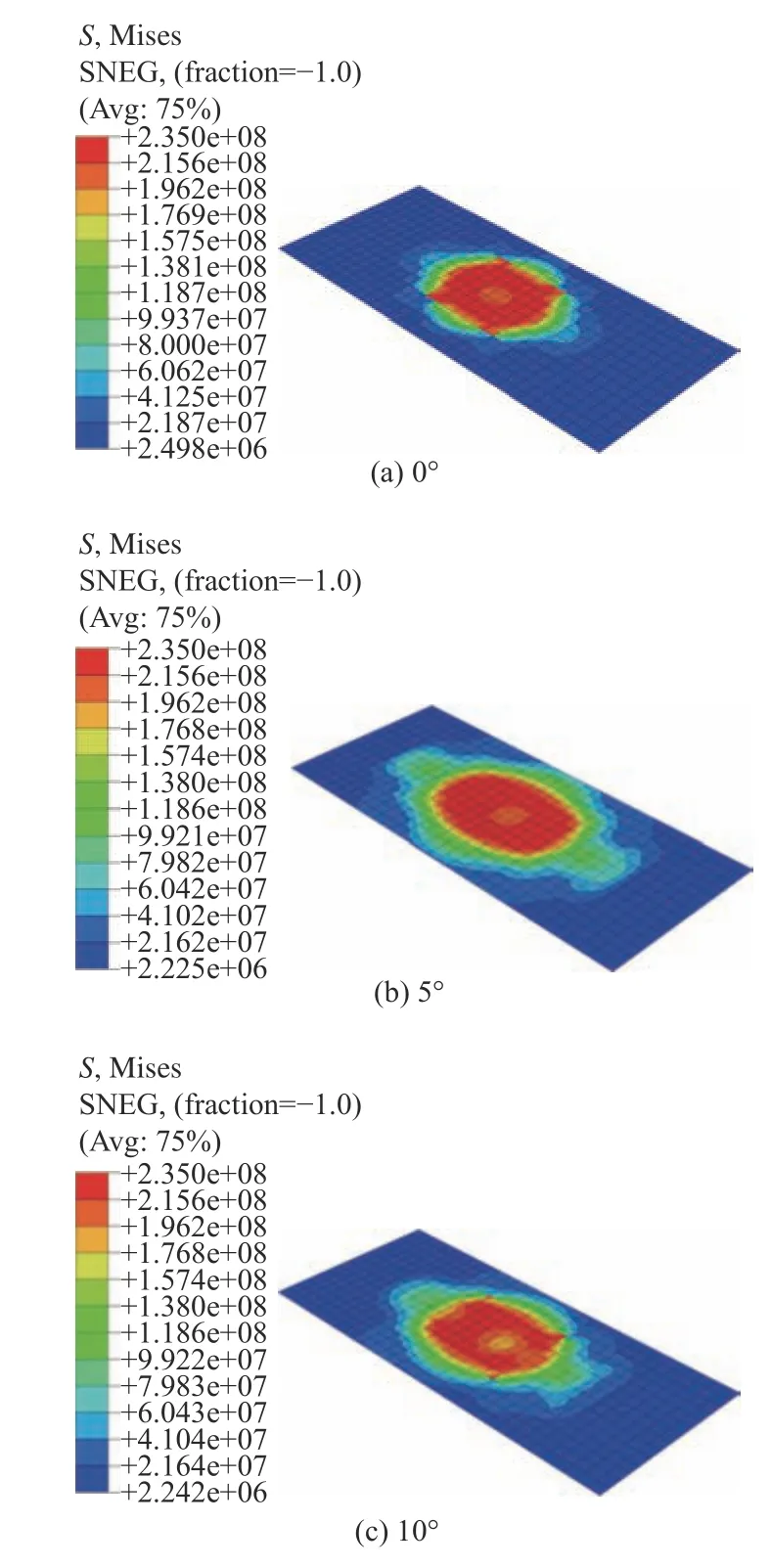

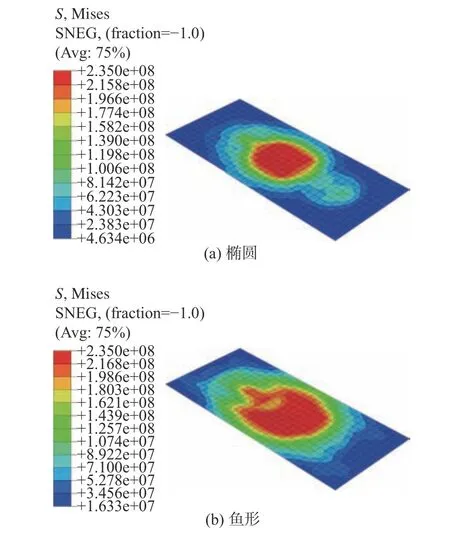

图6 0°~20°区间范围内甲板板应力分布Fig. 6 Stress distribution of the deck plate when impact angle of the drill collar is 0° to 20°

如图6(图中,S为等效应力,Pa)所示,在该角度范围内,由于坠落角度较小,类似于杆件垂直坠落,故导致的甲板变形呈圆台形凹陷。

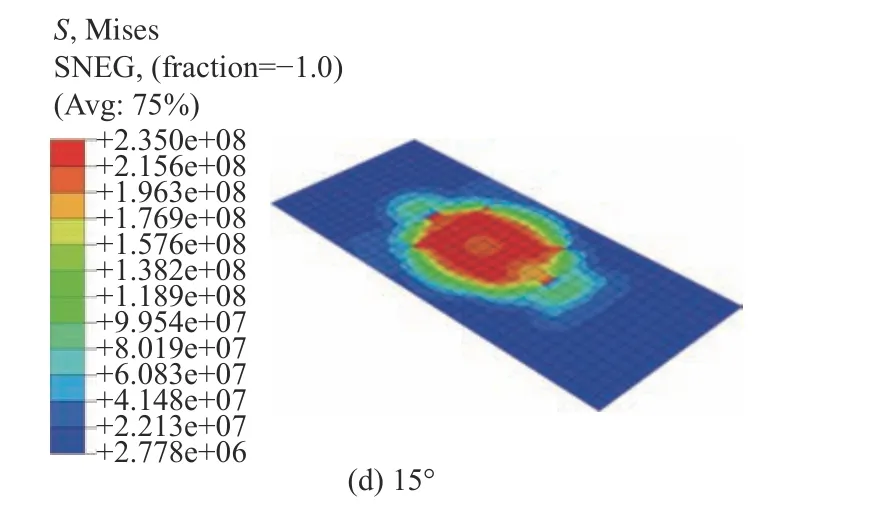

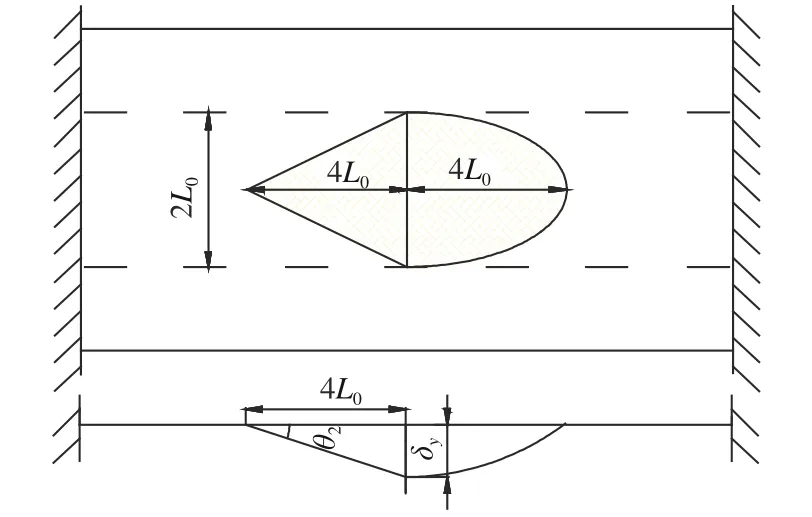

2) 20°~40°区间。

在该角度区间内,除竖直方向的位移外,钻铤还会产生水平方向的滑移。图7 所示为坠落角度为40°时的甲板损伤变形时程图。由甲板的变形情况可知,当钻铤接触甲板时,接触区域为一点,产生的塑性变形区域形状为一椭圆;随着撞深的增加,接触区域扩大为一条圆弧,此时,甲板板的变形区域扩大为一矩形;随着撞深的继续增加,钻铤侧面与甲板发生接触,甲板产生一侧为三角形、一侧为椭圆的“鱼”形变形。

图7 20°~40°范围内甲板板应力分布(碰撞角度40°)Fig. 7 Stress distribution of the deck plate when impact angle of the drill collar is 20° to 40° (collision angle is 40°)

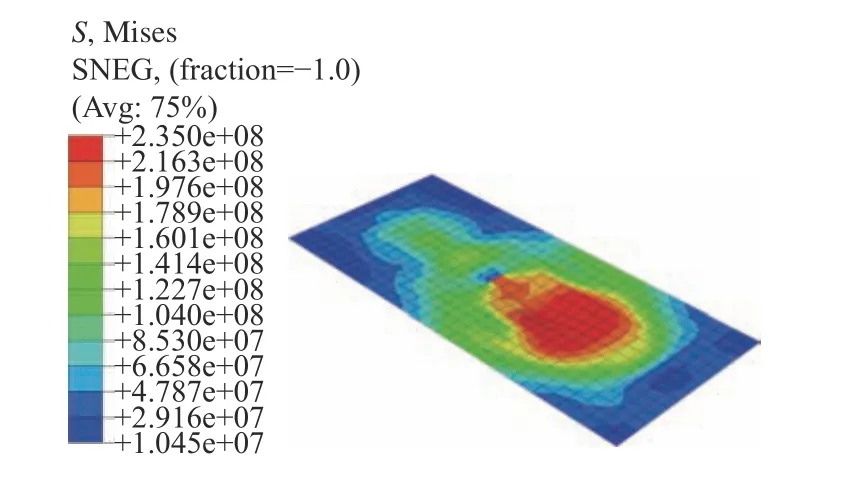

3) 40°~80°区间。

在该角度区间内,钻铤与甲板板的接触区域迅速过渡到钻铤头部的圆台侧表面,初始阶段仍以点载荷为主,此时,由于纵骨对甲板变形的约束,凹陷区域形状为椭圆形。由于圆台侧面与甲板的夹角较小,接触形式迅速过渡到圆台侧面与甲板接触,甲板的变形范围扩大,变形模式与20°~40°区间中第3 阶段的鱼形类似,随着径向分速度的增加,钻铤前端面处的甲板变形呈椭圆,圆台接触边线在与甲板接触的过程中易嵌入甲板,使得钻铤后方的三角形区域产生膜拉伸变形。图8 所示为坠物以70°角撞击甲板时的结构损伤变形图。

图8 40°~80°范围内甲板板应力分布(碰撞角度70°)Fig. 8 Stress distribution of the deck plate when impact angle of the drill collar is 40° to 80° (collision angle is 70°)

4) 80°~90°区间。

在该阶段,由于轴向速度分量较小,主要发生横向滑移,并留下一条较浅的划痕。图9 所示为坠物以80°角撞击甲板时的结构损伤变形图。

图9 80°~90°范围内甲板板应力分布(碰撞角度80°)Fig. 9 Stress distribution of the deck plate when impact angle of the drill collar is 80° to 90° (collision angle is 80°)

3.2 能量吸收

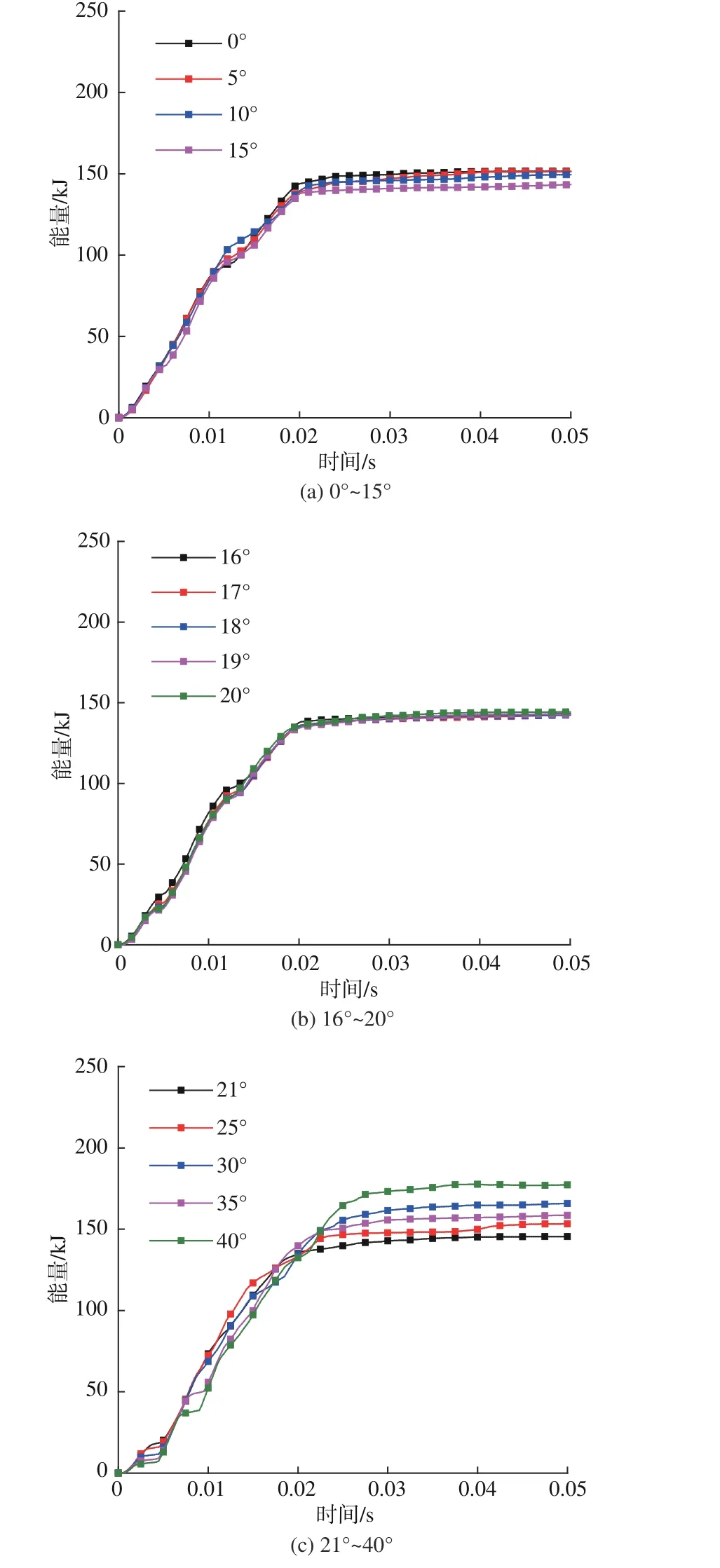

图10 所示为钻铤坠落角度为0°~90°时甲板的吸能情况,主要包括弹性变形能以及塑性变形能。从图中曲线变化情况可以看出,以20°为界,碰撞结束时的结构吸能情况呈现出先降后增的趋势。这是因为随着坠落角度的增大,杆件与甲板的接触范围增大,损伤变形范围的增加使得甲板的吸能速率不断提高,在水平坠落时,甲板的吸能达到最大值。根据变形特征,对各坠落角度的吸能曲线进行了分析,总结特点如下:

图10 能量吸收Fig. 10 Energy absorption

1) 在0°~15°坠落角度范围,甲板的吸能曲线极为接近,曲线几乎重合,在此阶段,甲板的变形模式十分接近(变形区域呈圆台形凹陷)。

2) 在15°~20°坠落角度范围,与上一阶段甲板的吸能情况相近,在吸能曲线前端逐渐出现较小的平台,形状逐渐向下一阶段过渡;由仿真结果得到的变形模式可知,这一阶段的甲板变形逐渐向点载荷形式产生的变形过渡。

3) 在20°~40°坠落角度范围,甲板吸能速率显著增加,由于变形模式随着撞深的改变不断复杂化,吸能曲线波动程度越大。

4) 在40°~80°坠落角度范围,随着撞击角度的增加,甲板变形区域扩大,结构吸能速率明显上升,而由于碰撞过程中甲板震荡明显,故吸能曲线前端的波动更大。

5) 在80°~90°坠落角度范围,由于坠落角度接近于钻铤的水平坠落,与甲板接触面积大,抵抗变形的结构数量多,故不易发生结构破坏。

4 考虑坠落角度的甲板板损伤变形解析预报

基于上述钻铤在不同坠落角度下甲板板的变形模式,开展甲板板损伤变形的解析计算。

1) 0°~20°坠落角度:与钻铤垂直坠落时甲板板的变形模式类似。

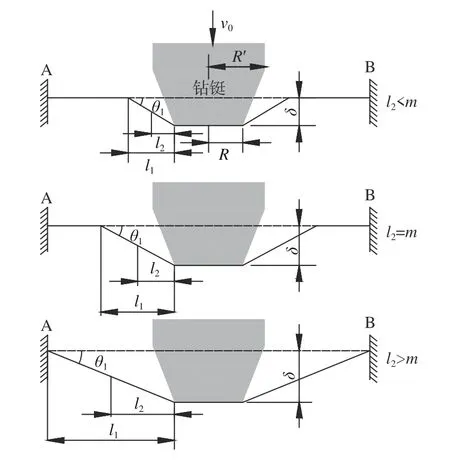

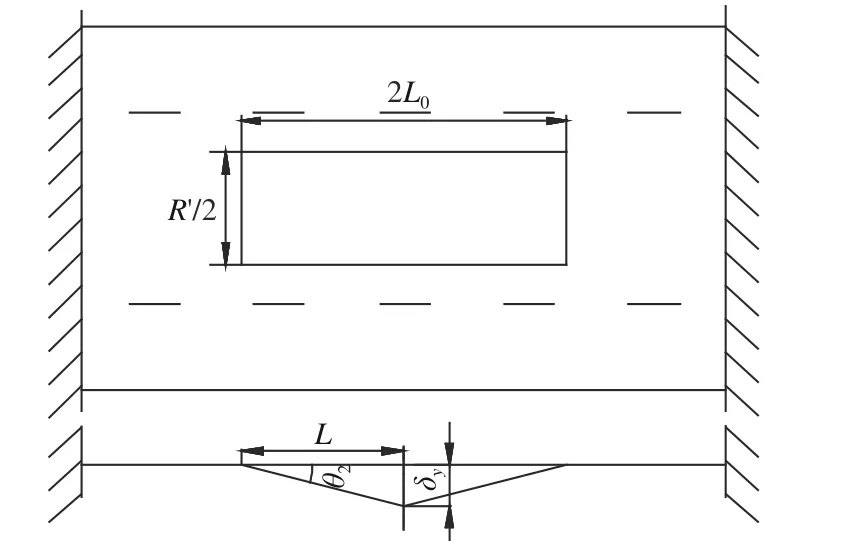

图11 所示为钻铤或者圆管垂直坠落时,对甲板的变形进行简化而得到的甲板板中间截面图。图中: θ1为原水平面与凹陷之后甲板的夹角;假设凹陷变形是中心对称的,将凹陷变形区域简化为圆形,l1为 产生的凹陷变形的一半,l2为凹陷变形区域上产生塑性变形部分;δ 为该小角度坠落工况下的撞深;v0为钻铤的速度,方向竖直向下;R为钻铤头部半径;R'为锤头末端半径;m为产生塑性变形的最大长度。

图11 甲板板变形截面Fig. 11 Deformation section of deck plate

由于圆管与钻铤端部均为圆形,并且相对尺寸较小,在垂直坠落场景中,在2 种不同杆状构件冲击下,甲板的变形模式近似。本文将仅研究钻铤坠落工况的变形机理。

对甲板变形过程的假设如下:

(1)l1,l2与δ 成正比关系;

(2) 圆台底部应变率最高,其值为ε˙,并在塑性区域由内向外递减,至l2位置处时为0;

(3) 因凹陷范围不断扩大,且塑性铰对甲板吸能贡献小,故忽略甲板变形过程中塑性铰的吸能。

基于仿真结果,得到l1和l2与撞深δ 的关系如下:

式中,k1,k2为本工况中的比例系数,且

式中,n为产生凹陷变形的最大长度。

在计算程序中,根据撞深δ 的变化计算l1和l2,判断甲板变形计算阶段,然后通过以上计算流程计算各阶段的能量耗散率E˙。定义微小的时间增量 dt, 计算此时刻的E˙,E=dtE˙表示此时间增量上甲板吸收的能量。

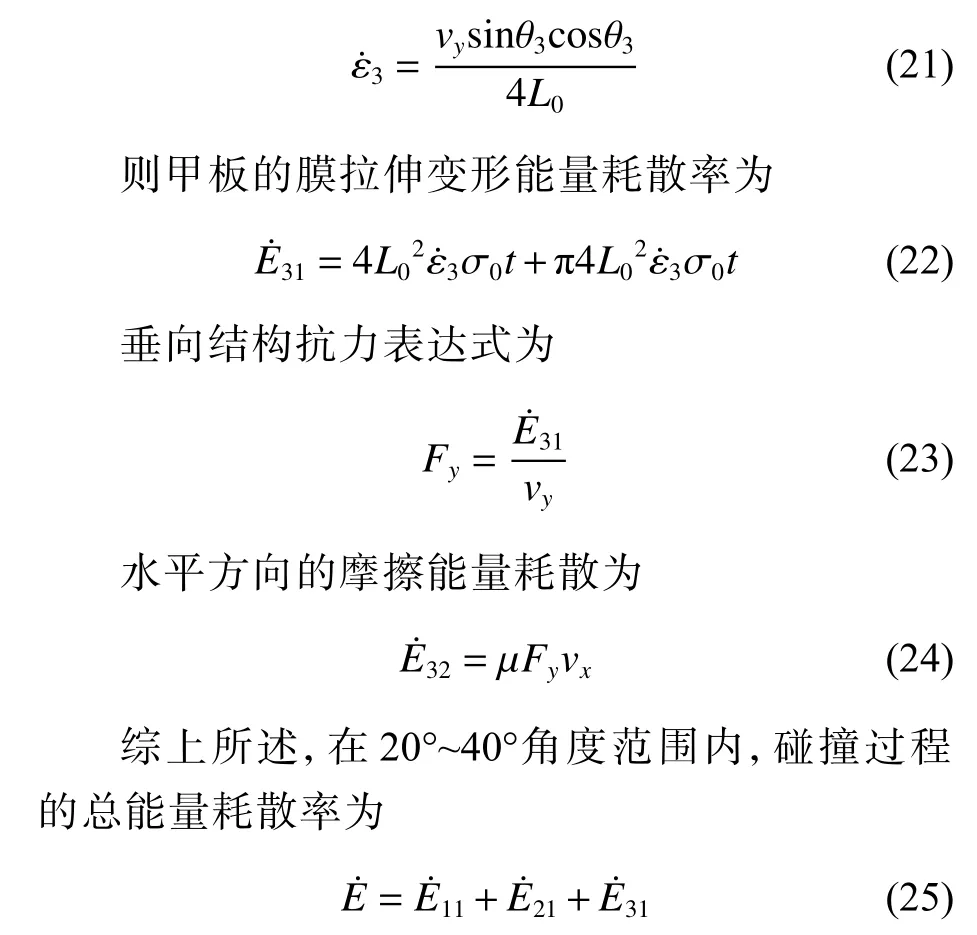

2) 20°~40°坠落角度。

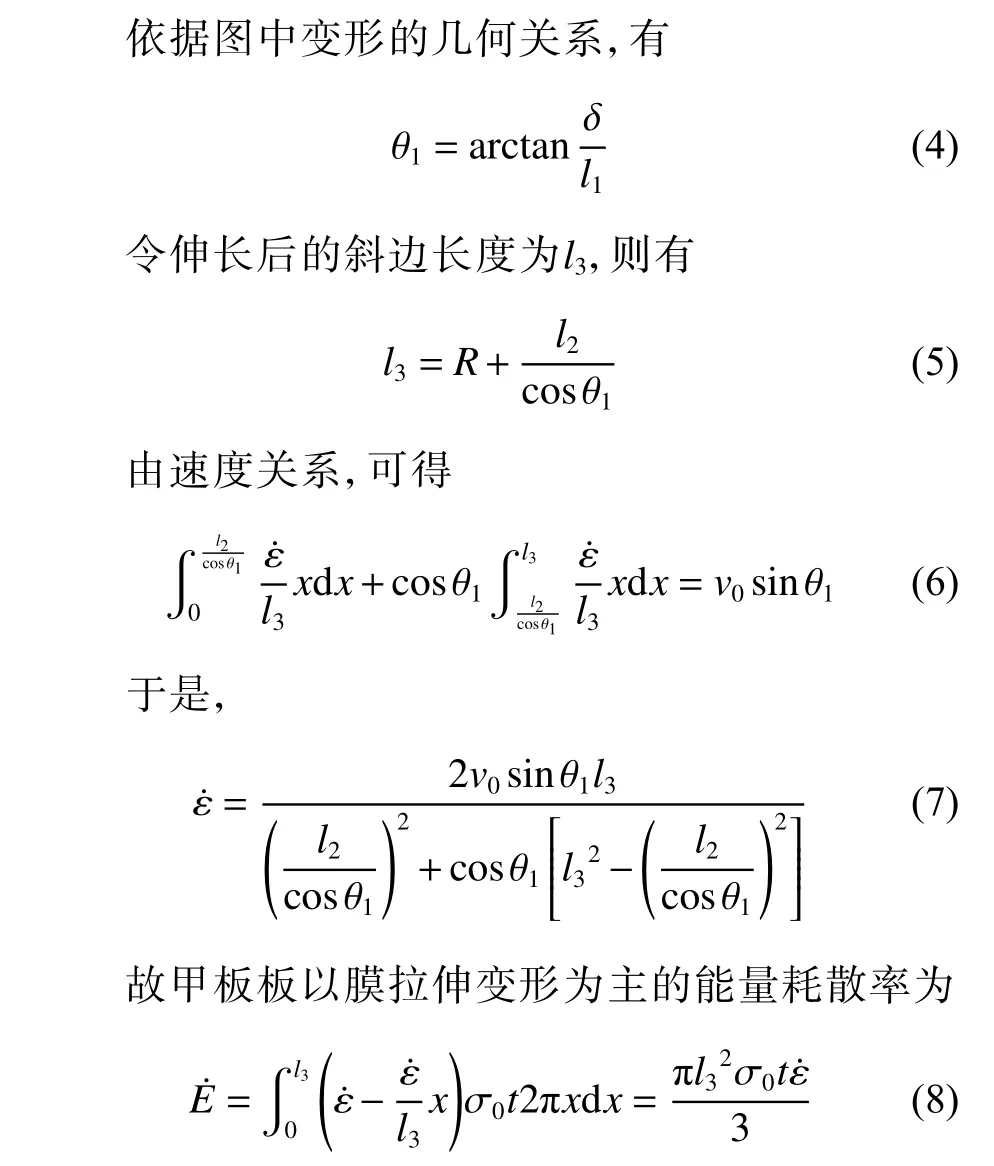

当钻杆轴线与铅垂方向呈 θ角度坠落时,其速度矢量关系如下:

式中,vx,vy分别为杆件横向和纵向的分速度。从钻杆与甲板板接触至其发生破裂以前, θ在20°~40°角度范围内,由仿真结果,可将变形模式及其对应的塑性变形区域大致分为3 个阶段,然后由撞深与凹陷范围决定这3 个阶段的起始。

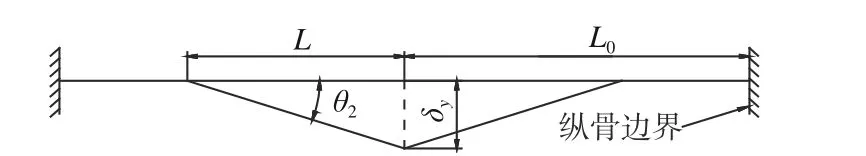

进一步地,将凹陷区域半径L与大角度坠落工况下撞深δy的关系设定为正比例关系,用系数k1表 示,且系数k1与 板的厚度t正相关。

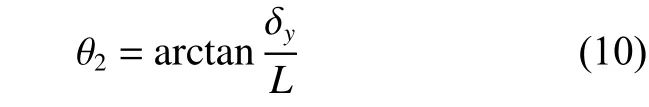

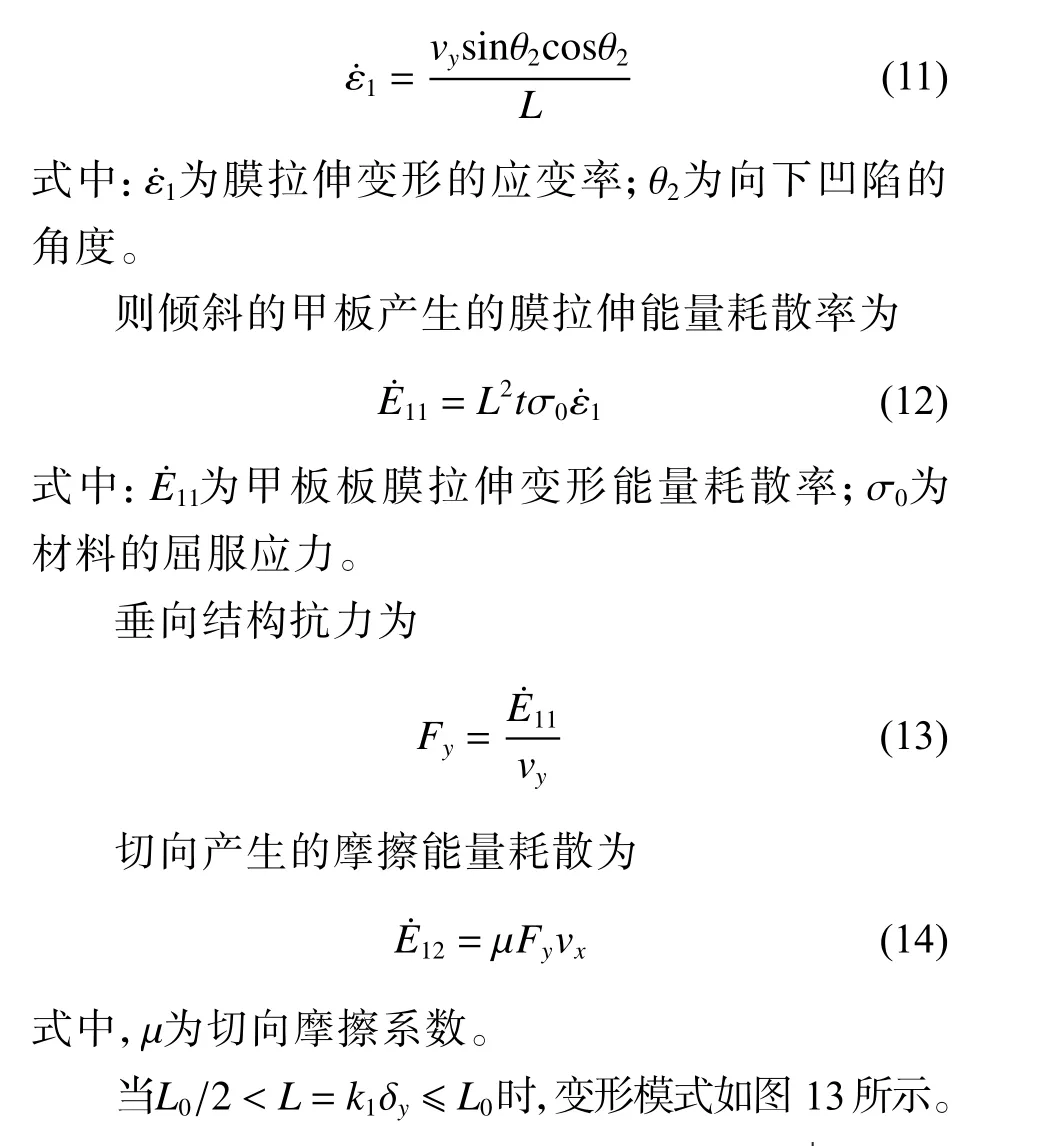

当L=k1δy≤L0/2时,变形模式如图12 所示。图中,L0为一半的纵骨间距。

图12 第1 阶段甲板板变形Fig. 12 Deformation diagram of the deck plate in the first stage

此时面板膜拉伸变形的应变率表示为:

图13 第2 阶段甲板板变形Fig. 13 Deformation diagram of the deck plate in the second stage

所以有

则甲板的膜拉伸变形能量耗散率为

垂向结构抗力表达式为

水平方向的摩擦能量耗散为

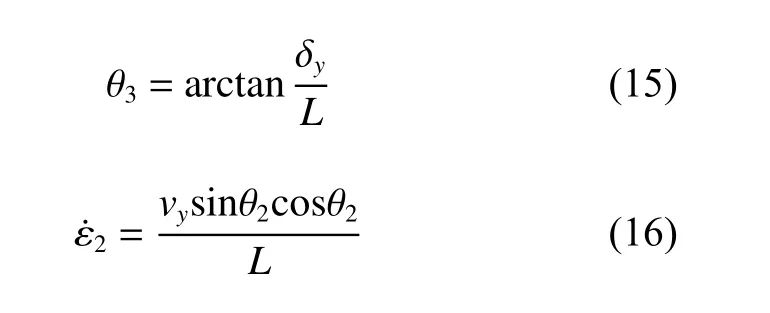

图14 第3 阶段甲板板变形Fig. 14 Deformation diagram of the deckplate in the third stage

3) 40°~80°坠落角度:类似于钻铤以20°~40°角度坠落于甲板板时所出现的变形模式,但由于坠落角度较大,仅出现了20°~40°角度范围第1 阶段与第3 阶段的变形。

4) 80°~90°坠落角度:其变形模式类似于水平坠落下的变形模式,因参与吸能的结构多、范围大,甲板不容易产生大变形与破坏,故本文不予研究。

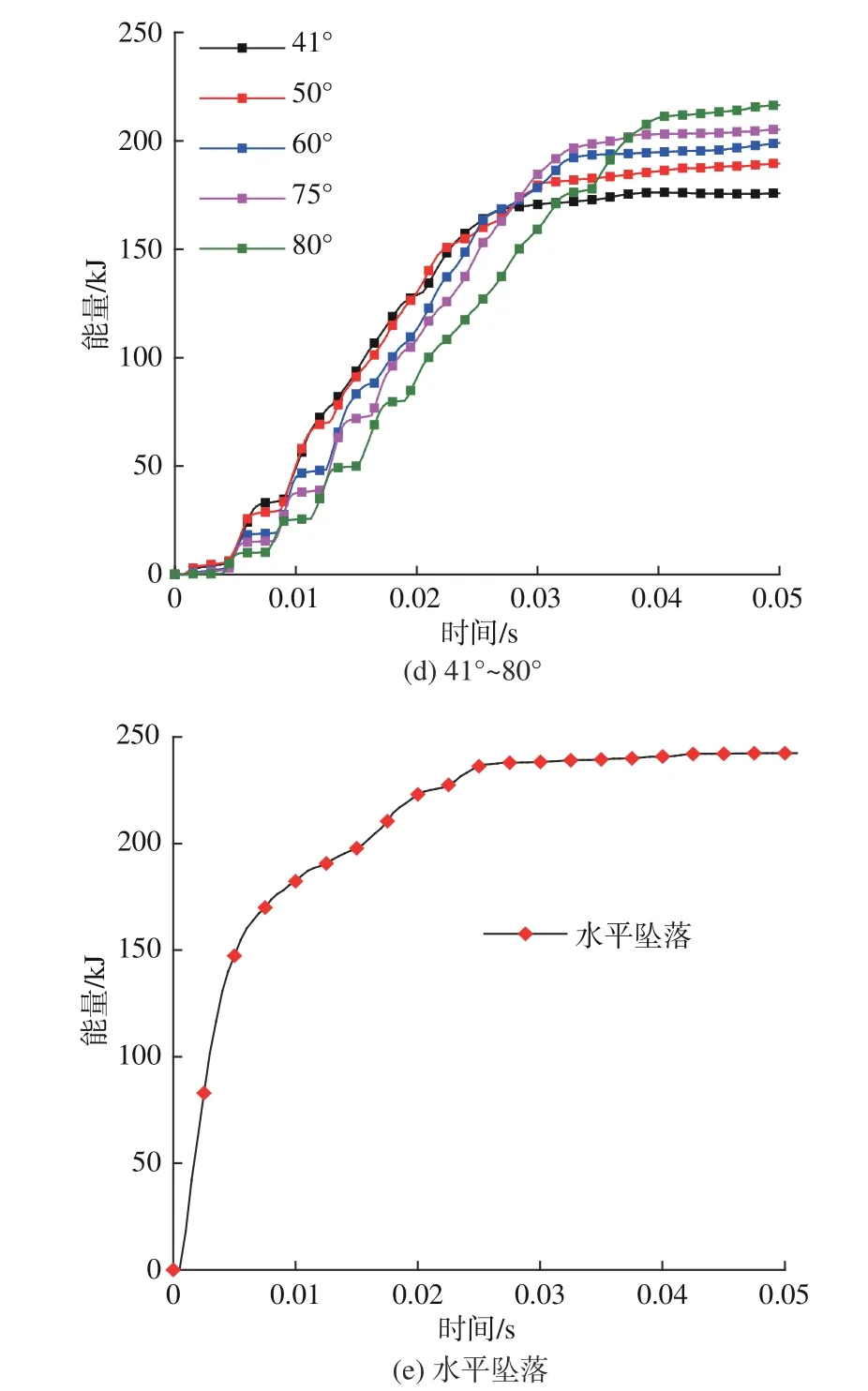

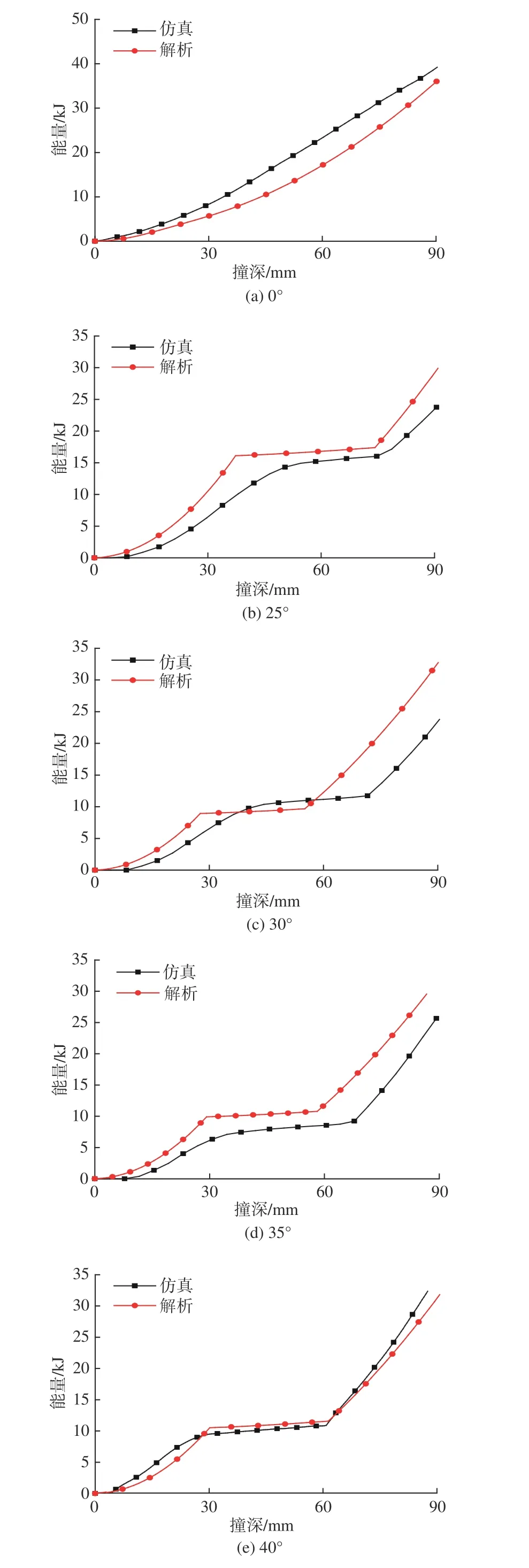

5 仿真与解析结果对比

当钻铤的坠落角度大于40°时,其解析方式与20°~40°坠落角度时类似,并且相对于小角度坠落场景,甲板不易发生破裂,故本文主要针对0°以及20°~40°角度范围开展解析计算研究,并与仿真结果进行对比。为不失一般性,选取典型角度0°,25°,30°,35°及40°进行比对,结果汇总如图15所示。

由仿真结果与解析结果的对比可以看出,仿真结果与解析得到的板的吸能和撞深的关系曲线变化趋势相同,两者的一致性较好,由于在解析中人为地定义了各变形阶段的过渡点,使得解析结果曲线存在明显的转折点,但误差不大,认为该解析方法可以用于工程设计。

图15 吸能−撞深关系比较Fig. 15 Comparison of energy absorption and impact depth

6 结 论

本文针对甲板结构受不同坠落角度杆件的冲击问题,开展了钻铤以不同角度冲击甲板结构的数值仿真,从损伤变形以及能量吸收2 个方面分析了甲板在不同冲击角度下的结构响应,并运用塑性力学理论进行分析,对甲板结构的损伤变形开展了解析预报研究,主要得到如下结论:

1) 经分析对比,显示在不同冲击角度下结构吸能曲线以及结构变形有明显的差别,根据结构变形与吸能的差异,可将坠落角度分为4 个区间。

2) 由仿真结果得到在小角度坠落场景下,板架的损伤变形大,结构吸能高。当杆件坠落角度为0°~20°时,甲板吸能曲线与垂直坠落场景类似;随着角度的增加(20°~40°),由于横向速度分量增加,甲板变形区域从接触开始时的圆形变化到矩形,最后变为一边椭圆、一边为三角形的鱼形。

3) 解析预报结果与数值仿真结果的对比显示,在小角度坠落场景下,解析预报结果与数值仿真结果的趋势一致;在较大角度坠落场景中,解析结果能较好地描述吸能曲线中的平台阶段。本文所提的解析方法具有一定的准确性,可用于甲板结构抵抗杆件坠物性能的快速评估。