船舶复合材料螺旋桨模型试验的特殊性分析

武珅,宋明太

1 中国船舶科学研究中心,江苏 无锡 214082

2 船舶振动噪声重点实验室,江苏 无锡 214082

3 江苏省绿色船舶技术重点实验室,江苏 无锡 214082

0 引 言

与传统的金属合金螺旋桨相比,复合材料螺旋桨具有高比强度、高阻尼等特性,利用这些特性可大幅降低螺旋桨的重量和转动惯量,自适应船尾伴流场变化,提高推进效率和改善桨叶空泡性能以及材料阻尼特性,并减弱螺旋桨与轴系耦合振动,从而达到降低螺旋桨辐射噪声的目的。因此复合材料螺旋桨在民船和军船上都有广阔的应用前景。

国外复合材料螺旋桨已有近50 年的发展历史,早期应用于鱼雷、自主式水下机器人(AUV)、游艇等小型船舶和航行体。近年来,复合材料螺旋桨在潜艇和大型商船上得到了应用,证明其在节能增效和减振降噪方面具有良好的效果。在国内,考虑到复合材料螺旋桨的减重优点,在小型潜器上应用了复合材料螺旋桨,以实现调整配重及延长续航时间的目的,但在大型舰艇上的应用尚不多见。

早期研究复合材料螺旋桨性能多采用势流与有限元结合的方法来计算桨叶受力及变形[1],后来,逐渐发展到采用粘流与有限元结合的方法来计算湍流流动与桨叶的振动耦合[2-3]。从公开的文献报道可见,国内外学者的研究工作主要集中在复合材料参数、桨叶变形等对螺旋桨水动力特性的宏观影响方面[4-7],而鲜有涉及桨叶振动、湍流和涡系耦合作用下螺旋桨的发声机制及减振降噪机理[8],研究对象也基本上局限于模型尺度,且多为数值模拟和理论分析,缺乏可靠的试验验证,公开的试验结果也非常有限。

在复合材料螺旋桨模型(以下称“桨模”)和实尺度螺旋桨(以下称“实桨”)试验的相似关系研究方面,Young[9]针对金属合金螺旋桨比较了弗劳德数、雷诺数、马赫数等相似带来的差异,提出了理想状态下几何与材料相似的桨模试验应满足马赫数相等的要求,即桨模与实桨叶梢线速度相同。但是,鉴于复合材料的各向异性,其具有细观结构及众多的力学性能参数,在制备工艺的影响下,加工后的桨模与实桨在材料、几何和力学性能的缩比方面都还可能存在差异,难以保证二者的全部参数都满足相似关系,故仍需结合实际的桨模与测试情况提取主要相似参数并分析其影响规律。

综上所述,本文将对复合材料螺旋桨水动力与噪声性能在模型试验方面存在的特殊性进行分析。首先,考虑桨叶流固耦合特性,分析桨模试验的特殊需求;然后,采用量纲分析方法,建立复合材料螺旋桨水动力与噪声性能的特殊相似关系及其换算方法;最后,结合桨模实际加工情况,提出满足桨模试验要求所需的特殊测试技术,用以为合理开展试验及制定标准化规程提供参考。

1 桨叶流固耦合作用的特殊性

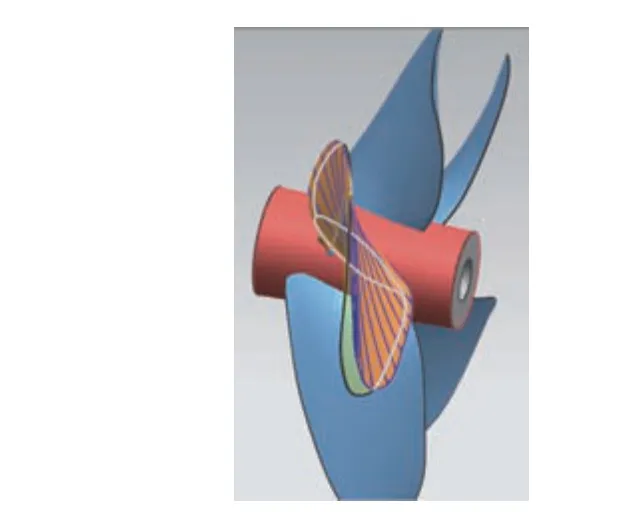

与传统的金属合金螺旋桨相比,复合材料螺旋桨的刚度相对较低,在水动力载荷作用下桨叶易产生弯扭耦合变形(图1),具有明显的水弹性效应,导致桨叶螺距、纵倾、剖面攻角等参数及其水动力性能变化,进而再次造成桨叶的变形程度发生改变,即复合材料桨叶与流体间产生流固耦合的相互作用。

图1 船舶复合材料螺旋桨桨叶变形示意图Fig. 1 Schematic diagram of blade deformation of composite marine propeller

目前,国内基本上未在实船上应用大型复合材料螺旋桨,若不能充分解决许多基础性问题,直接开展实船试验会存在较大的风险。不仅如此,大尺度螺旋桨试验对外场条件、驱动和测试设备的要求较高,且存在外界干扰和不确定因素的影响。因此,现阶段应更多地开展实验室环境下的缩比尺度模型试验。

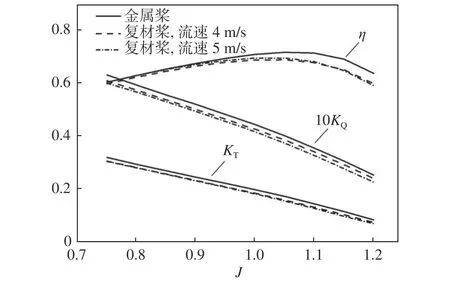

图2 所示为不同试验流速(4 和5 m/s)下某五叶复合材料螺旋桨桨模(图中称“复材桨”)与几何型值相同的金属合金桨桨模(图中称“金属桨”)的水动力性能对比。需指出的是,金属桨模在不同流速下的推力系数KT、扭矩系数KQ及效率η 曲线重合,故在图2 中表示为一组曲线。而复材桨模试验得到的KT,KQ及η 相比金属桨模都呈现出下降的趋势,不同流速下的推力系数和扭矩系数存在差异。这表明复材桨桨叶在水动力载荷作用下,其变形会导致螺旋桨水动力性能出现不同程度的变化,由二者桨叶材料力学特性的差异而导致的变化幅度可达20%。此外,桨叶变形导致的叶剖面攻角不同,使得流体经过桨叶剖面的流动特征不同,还会影响桨叶在流固耦合变形所在位置的非定常脉动力,进而影响复材桨的发声机制,改变其低频及中、高频噪声性能。在目前的螺旋桨噪声性能模型试验中,对于金属桨多采用刚性处理,一般仅考虑水动力噪声,而对于复材桨,若引入桨叶的弹性问题,则需综合考虑水动力和振动耦合噪声。

图2 复合材料和金属合金桨模水动力性能对比Fig. 2 Comparison of hydrodynamic performance between composite and metal alloy propeller models

复合材料螺旋桨的力学特性、旋转过程中产生的桨叶变形和运动特征直接影响了螺旋桨的流固耦合水动力、振动和噪声性能。模型试验中,若不考虑桨叶变形的相似,未对模型尺度和实尺度桨叶的变形进行模拟,仅采用传统金属桨模试验的相似准则,可能无法还原实尺度复合材料螺旋桨的真实工作点,以及模拟其运动和变形状态,而且水动力和噪声模型试验结果与实桨之间也无法对应换算。因此,合理开展复合材料螺旋桨的水动力和噪声性能模型试验,一方面需建立考虑桨叶变形的相似关系和换算方法,另一方面还需结合桨模加工和模型试验条件建立配套的检验和测试方法。

2 相似关系的特殊性

要想开展复合材料螺旋桨水动力和声学性能的模型试验及实尺度性能预报,建立二者的相似关系是基础。

2.1 考虑桨叶变形的水动力相似关系

在开展传统金属桨模的敞水试验时,需满足螺旋桨几何、运动和动力等特性的相似关系。根据量纲分析方法,几何相似的桨模在敞水中运转时若桨轴浸没较深,其水动力性能只与进速系数J和雷诺数Re有关。但由于实验室环境下桨模的进速系数及雷诺数都与实桨一样很难实现,所以采取进速系数相等、雷诺数超过定义的临界值的方式完成试验。通过足够的浸没深度和超临界雷诺数下的桨模敞水试验,考虑雷诺数不同的尺度效应影响,将获取的推力系数和扭矩系数经修正后则可用于实桨水动力特性的预报。而在开展空泡性能试验时,则通过定义空泡数来保证桨模及实桨的空泡环境相似。

传统金属桨模试验相似关系是将桨叶作为刚性处理而未考虑桨叶的变形因素,而复合材料螺旋桨桨叶变形对水动力的影响不可忽视,需要在桨模试验相似关系的基础上考虑桨叶变形相似,经补充修正形成复合材料螺旋桨水动力性能桨模试验的相似关系。

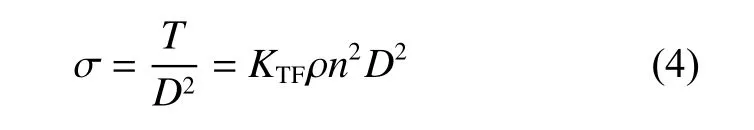

根据材料力学理论,几何相似的弹性桨模与实桨的变形相似需满足式(1),即

式中,σ 和E分别为应力和杨氏模量,下标m 和p 分别表示桨模和实桨。

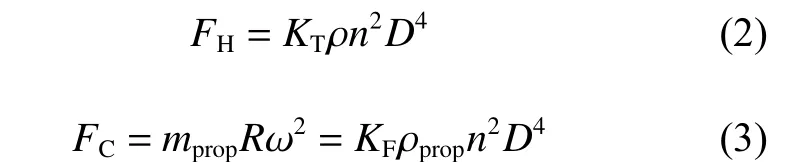

然而,螺旋桨旋转中主要承受的是水动力FH和离心力FC的载荷作用,并分别表示如下:

式中:ρ 为水介质密度;D为螺旋桨直径;n为螺旋桨转速;mprop和ρprop分别为螺旋桨质量和材料密度;R为螺旋桨质心到桨轴中心距离;ω 为旋转角速度;KF为提取出的无因次离心力系数。

由式(2)和式(3)可见,螺旋桨离心力与水动力呈线性关系,二者的差异由水介质和螺旋桨材料密度的关系及几何系数决定。因此,螺旋桨承受的载荷T可由系数KTF统一表征,进而将桨叶应力σ 表示为

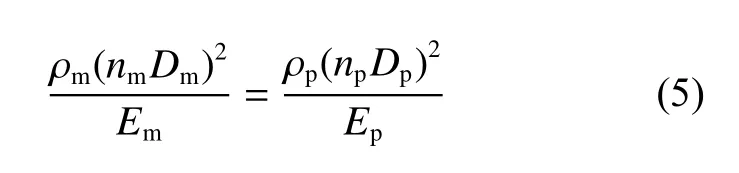

联立式(1)和式(4),可得桨叶模型尺度和实尺度的变形相似需满足式(5)所示的关系:

由式(5)桨叶变形的相似关系,可见物理量共包括了螺旋桨转速及直径、材料杨氏模量和水介质密度,因此桨叶变形相似需满足刚度特性和叶梢马赫数的组合相似关系。

然而,由于复合材料螺旋桨的制造工艺特殊且材料具有各向异性,所以难以做到桨模与实桨在细观结构和力学性能参数方面完全相似,而只能从宏观力学性能角度,通过约束复合材料螺旋桨的宏观等效刚度和运动特性来控制桨叶在水动力承载下的变形量,以达到桨模与实桨运动和动力相似的目的。

复合材料桨模试验与金属桨模试验相比,在确定相似关系时,其最大不同之处在于试验前需获取桨模和实桨的刚度特性信息,以用于确定水动力性能试验的工况。当确定了复合材料桨模和实桨的缩比尺度、材料力学特性参数和水介质环境后,通过在实桨运行工况下计算得到一个确定的桨模转速值,并计算实桨无量纲进速系数范围内的桨模试验流速值,而不仅是保持流速和螺旋桨转速的比值不变来满足进速系数相同的要求。针对实桨的不同运行工况,换算得到的模型试验工况应满足实验室测试设备要求。此外,还需综合考虑试验模型的缩比尺度和桨模材料性能参数,以确定模型试验工况。

2.2 复合材料螺旋桨噪声相似关系

复合材料螺旋桨的声学性能相似。首先,需满足桨模与实桨的变形相似,以保证宏观水动力特性相似,然后,研究旋转的桨叶在宏观变形位置处的水动力和振动噪声作用机制,进而确定其声学性能随相似数的变化规律。

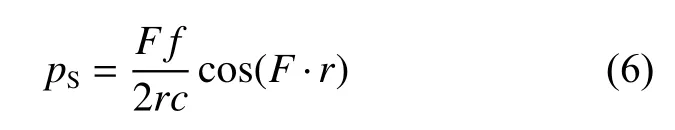

根据非定常推力引起的声辐射理论,水动力噪声声压可表示为

式中:pS和f分别为噪声声压及频率;F为非定常推力;r为声源与测量点的距离;c为介质中的声传播速度。

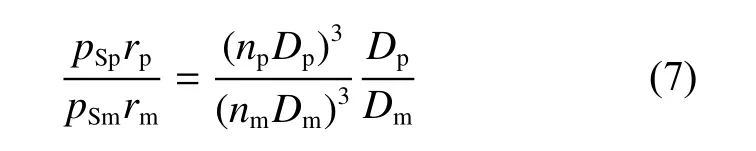

在相似理论π 定理的基础上,通过具有独立量纲的物理量水介质密度ρ、螺旋桨转速n和螺旋桨直径D来表征螺旋桨噪声涉及的物理量,根据桨模与实桨的马赫数相等,对式(6)进行归一化处理,得到:

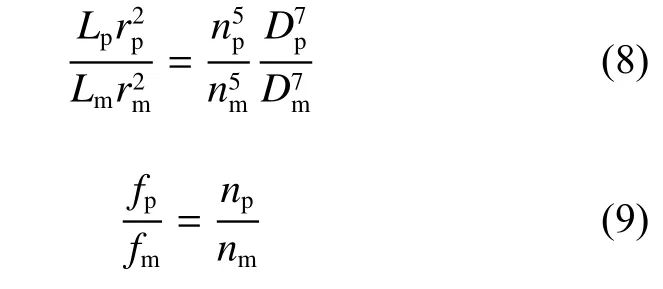

考虑到声致密性,对水动力噪声声压与速度关系进行修正,则桨模与实桨的水动力噪声级和噪声频率之间关系可由式(8)和式(9)表示为:

式中,L为频带声压级。

除水动力噪声外,螺旋桨振动噪声由螺旋桨非定常推力激励桨叶产生的振动所致,桨叶振动速度与非定常推力正相关,由此产生的振动噪声声压、振动速度与水动力噪声声压相似,振动噪声声压级及频率分别如式(10)和式(11)所示。

式 中,L′和f′分 别 为 振 动 噪 声 的 频 带 声 压 级 和频率。

由于振动噪声与桨模及实桨的刚度−阻尼材料成分、固有特性等密切相关,而现阶段复合材料螺旋桨的实船应用和实船数据相对有限,对影响复合材料螺旋桨声学性能的主要相似参数仍认识不足,未完全掌握相关参数的影响规律。当桨模对实桨参数无法完全模拟时,对于桨模与实桨振动噪声声压与速度的幂方k关系,还需根据多次不同试验工况下的螺旋桨噪声性能测试结果,从中分析提取随主要相似数的变化规律,从而研究建立复合材料螺旋桨声学性能的理论修正值和外推方法。

3 测试技术的特殊性

与金属桨模相比,为满足复合材料螺旋桨水动力特性与噪声性能桨模试验的相似关系要求,结合加工成型的桨模实物和桨叶在水介质中旋转产生的流固耦合特点,在试验前和试验过程中都需要建立特殊的测试技术。

3.1 桨模静态型值和力学性能测试技术

试验前需对复合材料桨模的几何型值及力学性能等进行测试。鉴于复合材料螺旋桨与金属合金螺旋桨的材料组成和加工工艺不同,现阶段采用模压、编织、树脂传递模塑等成型工艺制作桨模,其几何型值均难以达到金属桨模的加工精度(±0.1 mm 左右)。对照国家标准GB/T 12916—2010[10]中有关船用螺旋桨加工精度的定义,目前金属桨模可达到高于S-s超特高精度级桨的加工精度,而复合材料桨模仅能达到1 级高精度桨的精度水平。尤其是叶梢部和导随边的处理方面,由于复合材料的纤维布铺层和胶水粘结方式及成型桨叶强度的要求限制,局部特殊处理后桨模有可能与实桨的缩比尺度存在一定差异。此外,为方便成型工艺的实现和精度控制,复合材料螺旋桨多为单片桨叶与金属合金桨毂组装连接的分体式构型,而桨叶和桨毂一体式的全复合材料桨模较少,所以桨模除桨叶自身加工存在的误差外,还存在与金属合金桨毂的装配误差以及各片桨叶间的一致性误差等。

因此,为满足复合材料桨模的几何相似要求,试验前,需建立对桨模实物几何型值的检测技术,以辅助分析水动力性能的测试结果。如图3所示,在被测桨叶上散布标志点,利用三维激光摄像扫描系统得到桨叶三维模型,然后与数值模型对比分析,可得到桨模在不同半径和弦长位置区域的厚度、螺距等型值及加工误差信息。

图3 螺旋桨型值检测Fig. 3 Measurement of propeller offset

由于复合材料的各向异性及刚度−阻尼可设计性特点,相同几何型值的桨叶会因内部纤维布铺层方式及位置差异而具有不同的固有特性,所以若要满足桨模桨叶的变形相似,还需获取待测桨模的细观及宏观结构的力学性能信息,借此进行变形相似数、运行工况和模型测试结果的实船换算。如图4 所示,首先利用动态材料测试系统测试桨叶在不同承载下的位移−载荷关系,可得到不同加载方式下模型桨叶的等效刚度信息,然后结合实桨的材料性能参数和实船运行工况,确定模型的试验工况。如图5 所示,测量桨叶的固有频率和模态振型,可以获取复合材料螺旋桨的振动特性[11],以进行振动噪声性能的换算。

通常情况下,结构性能试验多选用缩比不大于6 的大尺度模型,而水动力和噪声性能试验的桨模则尺度较小,约在250 mm 左右,因此在模型缩比尺度的选择上也需予以权衡考虑。也就是说,应保证结构性能试验能获取桨模的宏观力学性能信息,不能在仅几何相似而力学性能未知的情况下直接开展水动力性能试验;由相似关系换算得到的桨模试验运行工况还应满足实验室桨轴转速和动力仪测试量程的要求。此外,桨模缩比也需结合实验室测试设备条件和模型材料特性等因素来权衡确定。在试验前开展相应的检测分析工作,以满足相似关系和测试系统的综合要求。

图4 力学性能检测Fig. 4 Measurement of mechanics property

图5 振动特性检测Fig. 5 Measurement of vibration performance

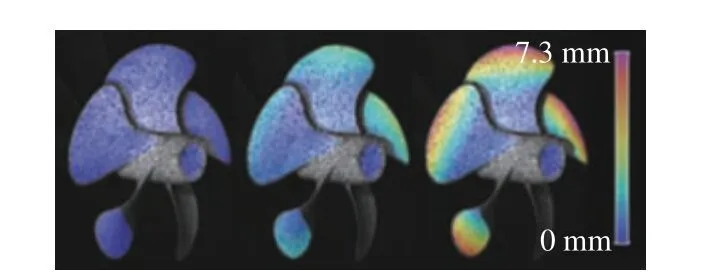

3.2 桨叶动态变形测试技术

开展复合材料螺旋桨的水动力和噪声性能测试分析,除常规的螺旋桨轴向推力、扭矩等稳态参数测量外,还需开发复合材料旋转叶片在水动力作用下的变形测量技术,以获得桨叶的动态变形特征,从而对复合材料螺旋桨水动力和噪声性能测试结果进行辅助分析。

如图6 所示,模型试验前,对桨叶喷洒黑白散斑图像,利用2 台高速摄像机拍摄桨叶在旋转过程中的图像,然后,根据互相关分析方法对2 台摄像机在同一时刻的桨叶散斑图像进行重构,获取桨叶在不同水动力载荷下的桨叶变形量[12-13],进而得到复合材料螺旋桨在旋转过程中的螺距、纵倾、剖面攻角等参数的变化信息。

复合材料旋转桨叶的动态变形测试,一方面可对桨叶变形计算模拟方法进行试验验证,另一方面则是检测模型试验中桨叶是否达到水动力变形相似条件,还原实桨工作点的桨叶运行状态,进而依据水动力和噪声模型试验结果进行对应的实尺度换算。

图6 桨叶动态变形测试Fig. 6 Measurement of blade dynamic deformation

4 结 论

本文针对船舶复合材料螺旋桨的流固耦合作用、桨模试验相似关系和测试技术的特殊性进行了讨论,得到如下结论:

1) 复合材料螺旋桨的力学特性、旋转中桨叶变形和运动特征直接影响了其流固耦合水动力、振动和噪声性能,试验中需建立桨模与实桨的变形相似关系。

2) 开展复合材料螺旋桨水动力和噪声性能桨模试验除需满足金属桨模试验的相似关系外,还需满足桨叶刚度特性和叶梢马赫数的组合相似度,而不仅是保持流速和转速的比值不变来满足无量纲进速系数相同。

3) 在桨模试验前和试验中,需建立静态的桨模几何型值、力学性能和动态的桨叶变形等测试技术,以选择合理的桨模缩比尺度及其材料,保证桨模试验满足相似关系要求后,才能进行综合性能分析和实尺度换算。