近距空爆载荷下钢板/聚脲复合结构动响应特性仿真

王喜梦,刘均,陈长海,程远胜,张攀

华中科技大学 船舶与海洋工程学院,湖北 武汉 430074

0 引 言

随着现代军事技术的飞速发展,反舰武器的作战性能不断提高,舰船的抗爆性能面临着巨大考验[1-2]。通过增加结构厚度提升舰船抗爆性能的传统方法,不仅增加了生产成本,也极大地增加了结构重量,影响舰船的使用性能。在防护结构中引入新材料是开展船体结构抗爆性能研究的一个重要方向[3]。聚脲作为一种新型材料,具有密度低、耐腐蚀性能佳、延展性好、喷涂技术良好的特点,且与金属材料有很强的黏结能力[4]。

近年来,国内外学者对聚脲材料抗爆性能进行了广泛的研究。Li 等[5]研究得出,相对于局部喷涂聚脲,整体喷涂时,聚脲对钢板的防护性能更好。赵鹏铎等[6]通过对不同聚脲涂覆位置的钢板进行试验,研究表明,等面密度时聚脲涂覆在迎爆面并不能提升结构抗爆性能,涂覆在结构背部可以提升抗爆性能;保持钢板厚度不变时,涂覆聚脲可以有效提升结构抗爆性能。甘云丹[7]对聚脲进行动态压缩试验,并对水下爆炸载荷下的复合结构进行仿真分析,结果表明:等面密度下,涂覆聚脲钢板的抗爆性能比未涂覆的钢板抗爆性能大约提升了24%。王殿玺等[8]以赵鹏泽的试验结果[6]为基准,研究了聚脲涂覆位置、聚脲涂覆厚度、炸药质量、炸药爆心距对结构抗爆性能的影响,并得到了相应的拟合公式。Kathryn 等[9]对3 种配比的钢板−聚脲复合结构,各选取特定等面密度,对结构最大变形曲线拟合后进行比较,发现钢板变形量随着聚脲厚度的增加而增大。

相关研究已经表明,聚脲涂覆在结构背部时可以改善结构的抗爆防护性能,但对于聚脲影响结构抗爆防护性能的具体机理研究较少。因此,在实验基础上,通过仿真深入研究聚脲对结构抗爆防护性能的影响,具有重要意义。本文拟以聚脲涂覆304 不锈钢板为研究对象,采用LS-DYNA软件建立结构在空气中的有限元模型;基于文献[10]中的工况,对聚脲涂覆304 不锈钢板在近距空爆载荷作用下的变形/失效过程及吸能机制进行数值仿真研究;在等面密度的前提下,选取8 种厚度配比(钢板厚度由0 变化至实体钢板),得到各工况下的钢板中心点最大变形及各部分的吸收能量;进一步地,保持其他参数不变,改变钢板强度,分析强度配比对结构变形/失效及能量吸收的影响。旨在为钢板/聚脲复合结构的抗爆防护设计提供参考。

1 有限元模型

1.1 几何模型

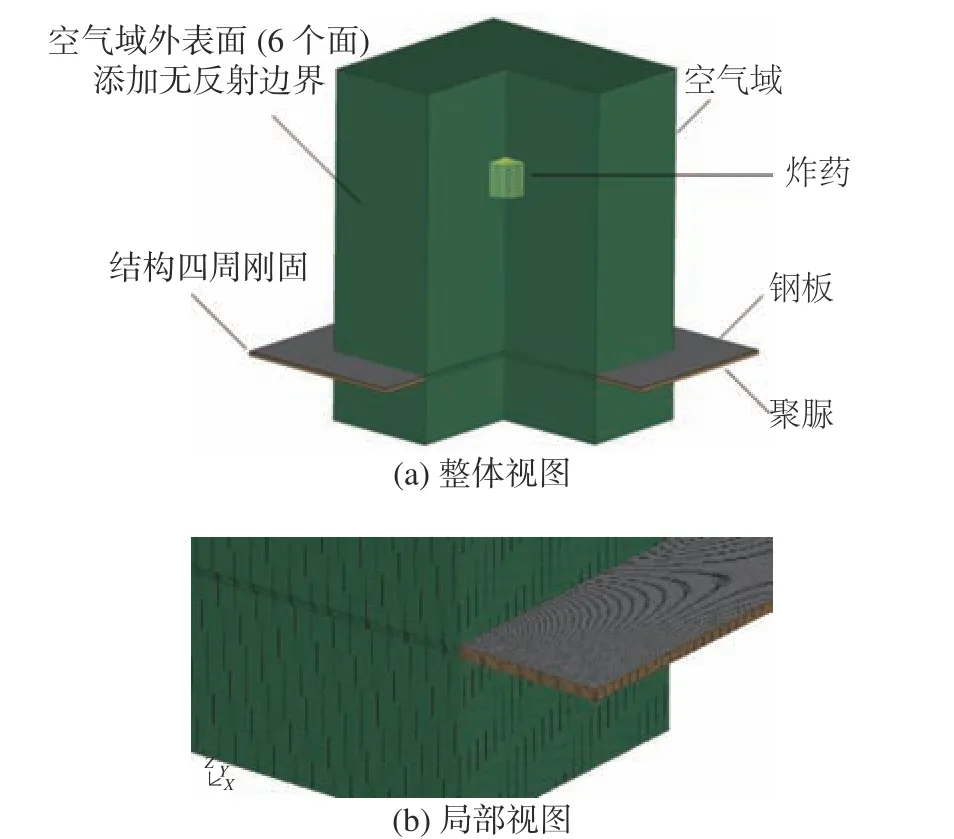

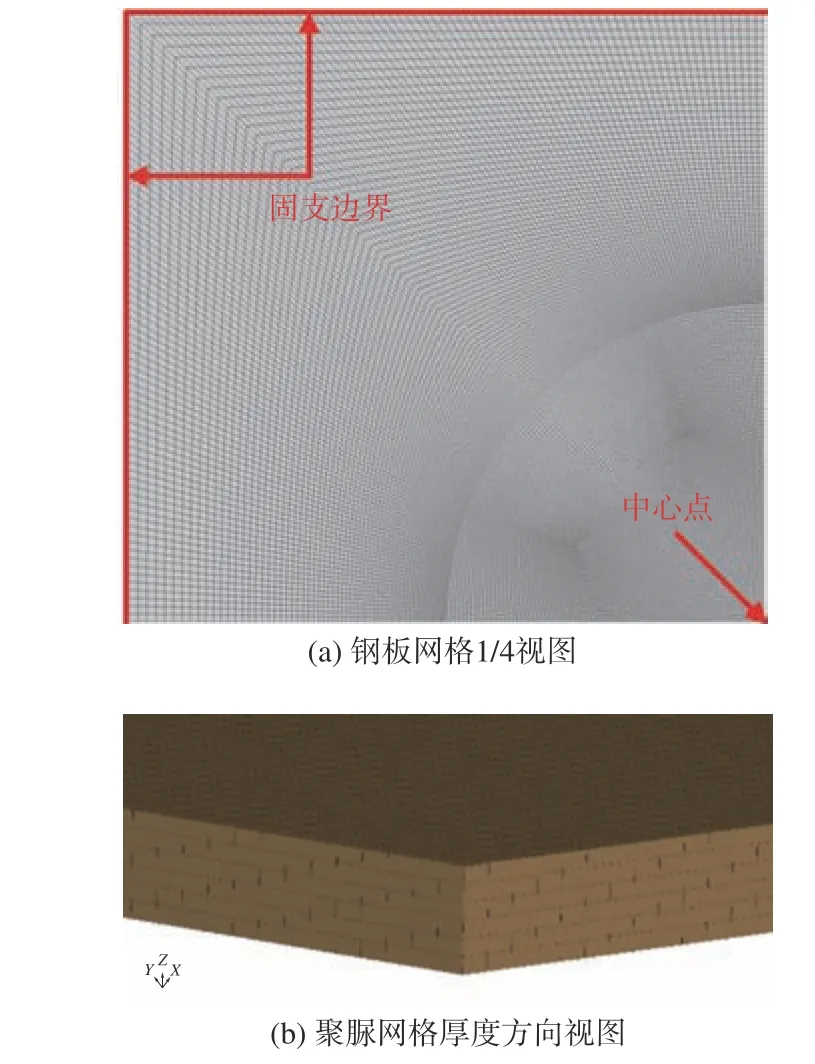

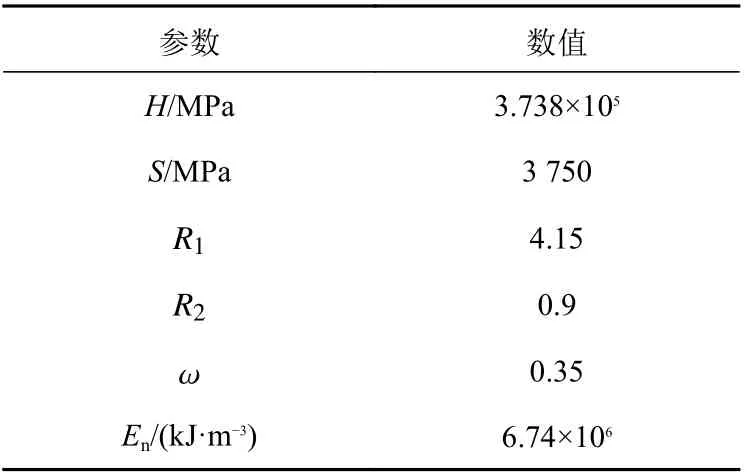

对文献[10]中的试验工况进行数值仿真。结构整体有限元模型如图1 所示。圆柱形TNT 炸药当量为55 g,半径为17.5 mm,高为37.2 mm。夹具长452 mm,宽440 mm。试验中,通过夹具对聚脲与钢板进行固定,形成长300 mm,宽288 mm的矩形区域。因此,数值仿真中结构的长度和宽度分别为300 mm 与288 mm,边界条件取为四周刚固。炸药为近距爆炸,炸药产生的冲击波在空气中衰减较快,冲击波对结构边缘的直接作用较小,因此建立包围结构中心的空气域,长、宽均设置为200 mm,高为300 mm。钢板迎爆面空气域高240 mm,背部空气域高60 mm。空气域的6 个表面设置无反射边界,以此模拟无限流域。钢板中心圆形区域(半径为150 mm)网格划分如图2所示,钢板中心区域网格尺寸为1 mm;外围网格逐步放大,放射因子0.2,网格尺寸为2 mm。在钢板背部喷涂的聚脲沿厚度方向网格划分为6 份,长、宽方向网格为1 mm。304 不锈钢采用shell163单元,聚脲与空气采用solid164 单元。

图1 有限元模型Fig. 1 Finite element model

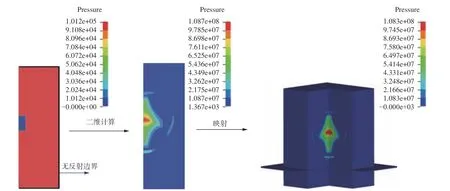

仿真得到的炸药冲击波压力精确度与空气域网格尺寸有很大关系。圆柱形炸药具有轴对称性,其产生的压力冲击波也具有高度的轴对称性。因此可以采用映射方法,在二维空气域中计算压力冲击波,再将其映射到三维空间。当压力冲击波即将达到结构表面时,终止二维计算。这种计算方法在二维空气域中可以保证网格足够精细,释放计算资源,解决三维网格数量过大的问题。二维计算网格尺寸为0.2 mm,三维计算网格尺寸为2 mm。映射计算示意图如图3 所示。

图2 结构网格局部视图Fig. 2 Local view of the structural meshes

1.2 材料模型

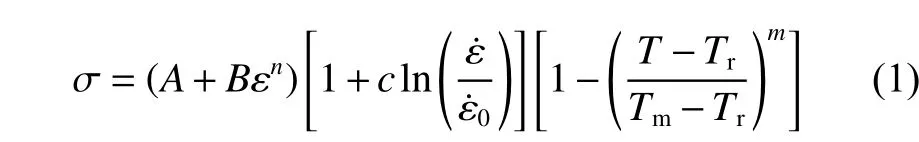

304 不锈钢采用Johnson_Cook 三维本构模型进行数值模拟,其状态方程如式(1)所示。式(1)右边3 项分别表示等效塑性应变、应变率和温度对流动应力的影响。

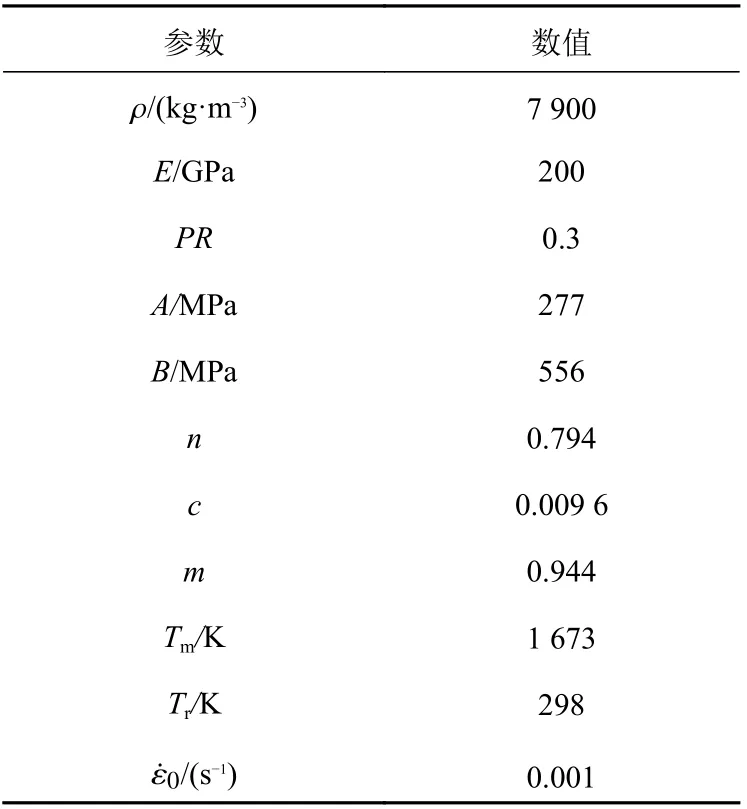

式中: σ为应力;A为初始屈服强度;B为应变强化指数;n为应变率敏感系数;c为硬化指数;m为温度软化指数;ε 为塑性应变; ε˙为 应变率; ε˙0为参考应变率;T为温度;Tm为材料的熔点温度;Tr为参考温度,取为298 K。失效应变取作0.41[10]。根据文献[10-11] 选取的具体参数如表1 所示。表中PR为泊松比。

聚脲是由异氰酸酯封端的预聚物与氨基化合物组分反应生成的高聚物,具有高弹性、低弹性模量、黏弹性以及很强的应变率相关性等力学性能。目前,聚脲的材料模型主要有3 种:超弹性材料模型、应变率相关性材料模型、改进的材料模型(包括黏弹性模型与超黏弹性材料模型)。本文采用超弹性材料模型[12]。超弹性材料模型设置相对简便,又具有足够的精确度。两参数应变能函数为

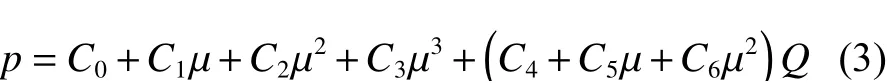

空气状态方程采用*EOS_LINEAR_POLYNOMIAL,其压力方程为

式中:p为爆轰压力;根据文献[2],相关系数C0=C1=C2=C3=C6=0;C4=C5=0.4;单位初始内能Q=253 k J/m3。

图3 映射计算过程图Fig. 3 Mapping calculation process diagram

表1 304 不锈钢材料参数Table 1 304 stainless steel material parameters

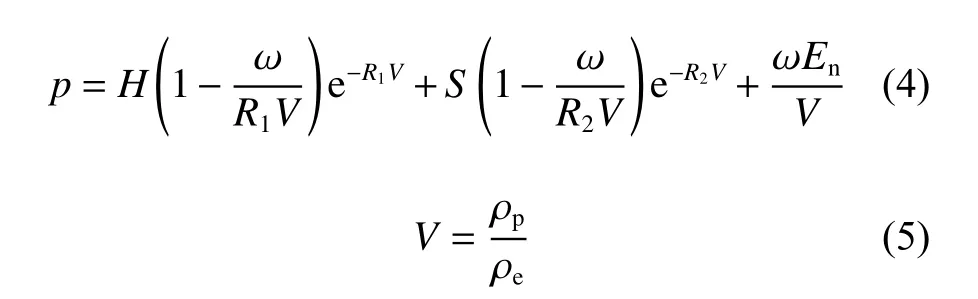

TNT 炸药密度取1 610 kg/m3,初始爆轰速度取6 950 m/s。本文选取JWL 状态方程模拟TNT炸药的物理性质。压力定义为

式中: ρe为炸药密度;ρp为爆轰产物的密度;En为炸药单位质量内能;V为相对体积;H,S,R1,R2和ω 为与爆炸压力相关的参数。参数选取参照文献[13],具体如表2 所示。

表2 TNT 炸药材料参数Table 2 TNT material parameters

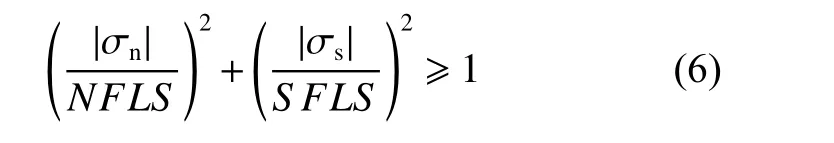

在LS-DYNA 软件中,相对于tie 接触而言,普通的接触设置只能承受压力,当其承受拉力时,接触设置就会失效。而tie 接触不仅可以承受压力,也可以承受拉力,应用范围更广。在tie 接触的基础上又可以引申出tiebreak 接触。与tie 接触相比,tiebreak 接触可以根据用户需求,自由选取失效准则。根据计算原理,tiebreak 可以分为自动和非自动2 种。其中自动tiebreak 可以自动调整法线方向,操作更为简便。在模拟黏结层的时候,相对于建立黏结单元,tiebreak 在保证足够精度的同时又可以大幅度提升计算效率,节省计算资源。本文选用自动面面接触模拟前钢板层与后聚脲层之间的黏结。tiebreak 接触算法中选取的罚函数如式(6)所示:

式中:σn为接触面正应力;σs为接触面剪应力;NFLS= 20 MPa,为失效正应力;SFLS= 11.5 MPa,为失效剪应力。当满足式(6) 要求时,聚脲与钢板之间的接触失效。

2 仿真结果分析

2.1 本文计算结果与试验结果对比

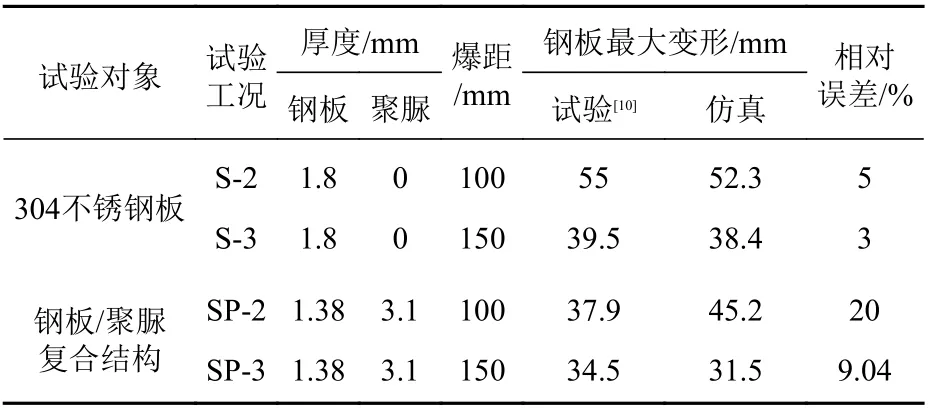

以试验中钢板最大变形为标准,对比本文仿真结果与文献[10]的试验结果,验证本文方法的准确性。选取100 和150 mm 这2 种爆距(爆距指炸药中心点与钢板上表面之间的距离),对304 不锈钢板与钢板/聚脲复合结构的变形模式进行分析,定量描述聚脲涂层对304 不锈钢板抗爆防护性能的影响。选取文献[10] 中的S-2,S-3,SP-2与SP-3 试验工况,其中S-2 与S-3 工况的试验对象为厚1.8 mm 的304 不锈钢板;SP-2 与SP-3 工况的试验对象为等面密度的钢板/聚脲复合结构,其中钢板厚1.38 mm,涂覆在钢板背部的聚脲厚3.1 mm。方案设计及比较结果如表3 所示。

表3 方案设计及计算结果Table 3 Scheme design and calculation results

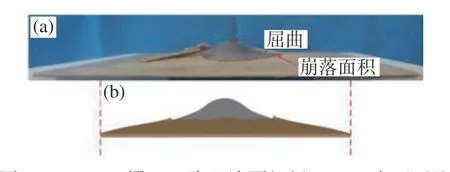

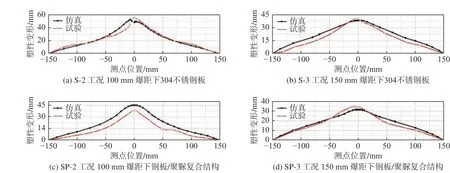

由表3 可知,数值仿真结果与试验结果的钢板相对误差最大约20%。S-2 工况下钢板发生临界破坏;S-3,SP-2 与SP-3 工况下钢板未达到失效状态。以S-2 与SP-2 这2 种典型工况为例,分析钢板的变形模式。图4 所示为在S-2 工况100 mm爆距下304 不锈钢板变形的试验及数值仿真结果。由图4(a)可见,304 不锈钢板的中心位置出现临界状态,在中心区域一侧出现破口(钢板最大塑性变形未考虑破口)。如图4(b)所示,304 不锈钢板变形的数值仿真结果也近似模拟出试验中的临界破坏形式。图5 所示为在SP-2 工况100 mm爆距下钢板/聚脲复合结构变形的试验及数值仿真结果。由图可见,试验与仿真中钢板均未发生破坏,钢板变形由中心点向周围逐渐减小,聚脲在爆炸载荷下中心区域与钢板脱裂,与数值仿真结果中聚脲的变形模式吻合较好。图6 为4 种工况下钢板层横剖面变形轮廓的对比结果。由图可见,钢板层横截面变形轮廓和中心点最大变形的试验与仿真结果比较吻合。SP-2 工况中,试验与仿真中钢板层变形轮廓误差最大,但总体上小于钢板中心点最大相对误差(20%)。数值仿真中结构变形模式、钢板横截面变形轮廓、钢板最大塑性变形与试验比较吻合,验证了本文数值仿真方法的准确性。

图4 100 mm 爆距下实体钢板(S-2)变形对比Fig. 4 Deformation comparison of steel plate (S-2) under 100 mm explosion distance

图5 100 mm 爆距下聚脲涂覆钢板(SP-2)变形对比Fig. 5 Deformation comparison of the polyurea-coated steel plate(SP-2) under 100 mm explosion distance

图6 不同工况下钢板层横截面变形轮廓对比Fig. 6 Comparison of deformation profile of steel plate under different working conditions

2.2 变形响应分析

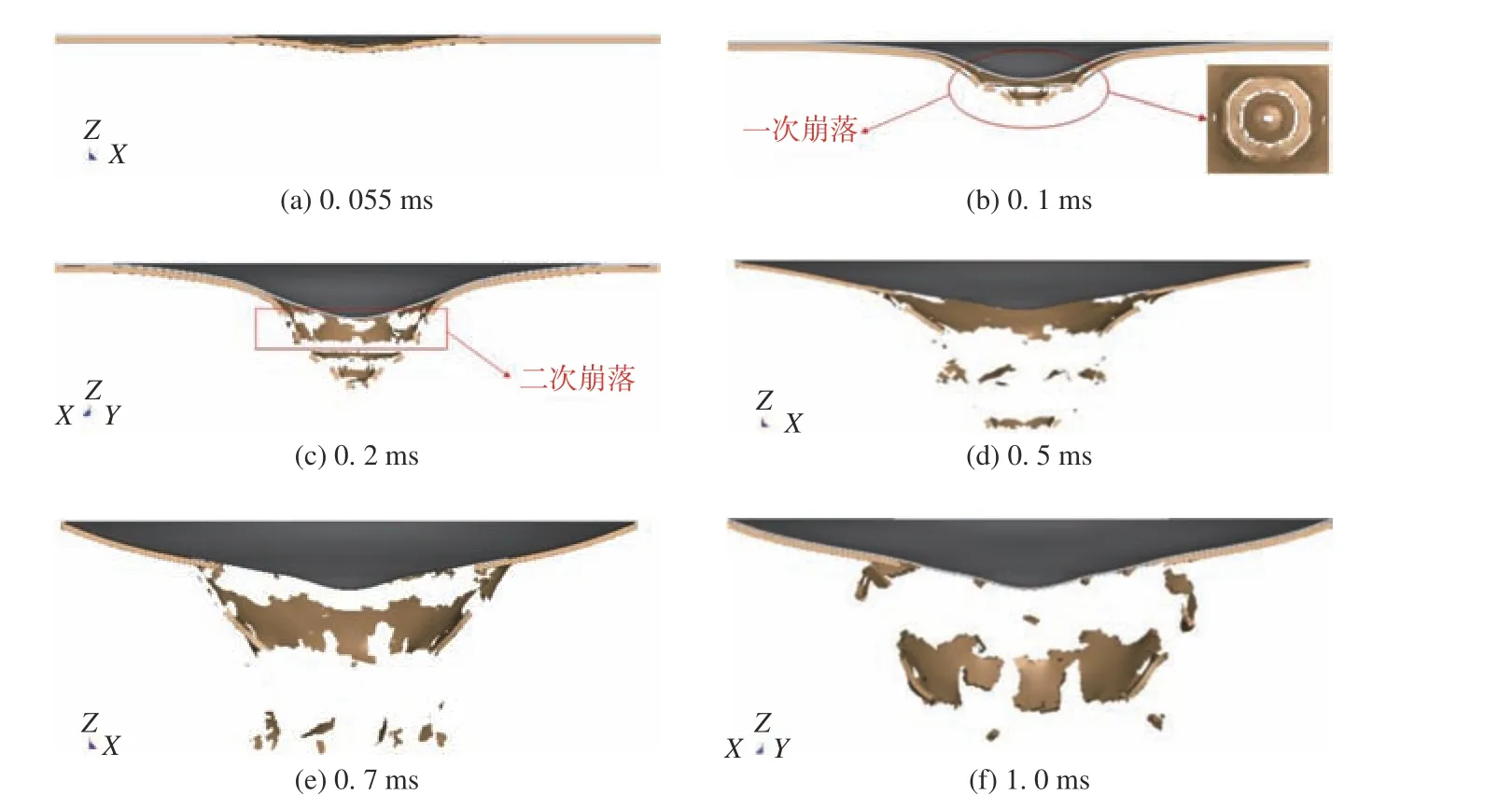

钢板/聚脲复合结构在150 mm 爆距下的变形过程如图7 所示。在0.055 ms 时,压力冲击波到达结构。位于迎爆面的钢板在耦合作用下率先开始运动,带动聚脲开始变形。当压缩波透过后侧聚脲层时,在自由边界反射为拉伸波。聚脲在拉伸波与钢板挤压下开始变形。当冲击波强度足够大时,拉伸波会促使聚脲脱粘,破碎。在0.1 ms时,聚脲中心区域再次出现崩落,崩落区域呈现圆环状。0.2 ms 时钢板与聚脲变形区域进一步扩大,聚脲在惯性力作用下继续拉伸变形,产生二次破坏。破口边缘不断拉伸变形、破碎。在1 ms时复合结构变形基本达到稳定。聚脲在爆炸载荷作用下的变形是聚脲破碎与拉伸不断发展的过程。

图7 爆炸载荷作用下结构变形时程图Fig. 7 Time history diagram of structural deformation under blast loading

S-2,S-3,SP-2 与SP-3 工况下钢板中心点变形时历曲线如图8 所示。随着爆距的增大,爆炸产生的压力冲击波强度迅速衰减。因此,图中钢板中心点的最大变形随之逐渐减小,钢板的变形速度也随着爆距增大而减小。观察钢板变形曲线初始阶段(0.25 ms 以前),对比100 mm 爆距下S-2 与SP-2 工况的结果可以发现:当变形稳定时,钢板/聚脲复合结构中心点的最大变形较小,但是获得的初始变形速度更大。而在150 mm 爆距下,对比S-3 与SP-3 工况的结果可以发现:钢板/聚脲复合结构中心点的最大变形与初始速度都比304 不锈钢板小。这是因为在冲击波作用初期,100 mm 爆距下的冲击波强度较大,SP-2 工况中后聚脲层与前钢板层迅速脱粘,导致厚度较薄的前钢板层运动速度比S-2 工况中304 不锈钢板速度大;150 mm 爆距下冲击波强度相对较弱,在SP-3 工况中,后聚脲层与前钢板层有相对更长的时间共同运动,一起变形。因此,在初始阶段,相对实体钢板而言,聚脲涂覆钢板在100 mm 爆距下钢板变形速度较快,在150 mm 爆距下钢板变形速度较慢。

图8 钢板中心点变形时历曲线Fig. 8 Deformation curve of steel plate center point

2.3 吸能特性分析

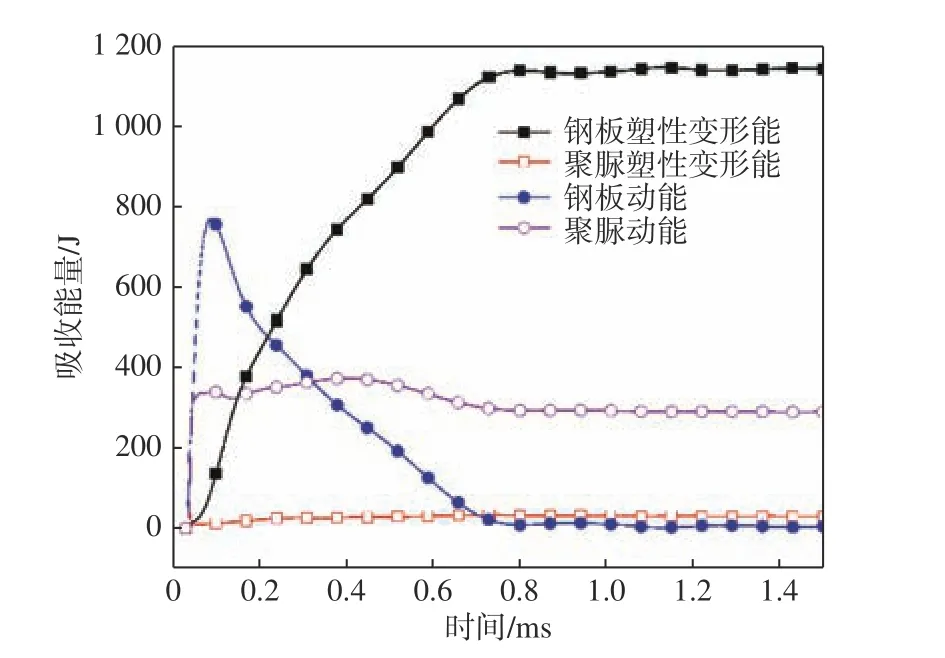

在150 mm 爆距下钢板/聚脲复合结构各部分能量吸收时历曲线如图9 所示。在炸药爆炸产生的冲击波到达结构时,钢板与聚脲快速发生变形,动能迅速增加。钢板动能达到极值后变形速度逐渐减小。钢板变形速度的减小导致钢板塑性变形能增长速度逐渐减小,塑性变形能变化曲线逐渐平滑。因为聚脲变形区域出现破口,崩落的碎片会带走一部分能量。聚脲动能稳定值290 J即为聚脲崩落部分动能。在爆炸载荷作用下,涂覆在钢板背部的聚脲吸收的能量主要有2 部分:脱落碎片将大部分能量转化为动能带走,极少部分能量以塑性变形的形式转化为内能吸收。能量吸收曲线在0.8 ms 后出现细微的振荡,这是结构在变形后不断回弹变形最终达到稳定状态的过程。当结构变形趋于稳定时,钢板塑性变形能在总能量中占比78%,聚脲动能占比20%,聚脲塑性变形能占比2%。

图9 SP-3 工况150 mm 爆距下钢板/聚脲复合结构能量吸收时历曲线Fig. 9 Energy absorption time history curve of polyurea-coated steel plate under 150 mm explosion distance in SP-3 working condition

对比4 种工况下聚脲与钢板的吸能情况,结果如图10 所示。在100 和150 mm 爆距下,钢板/聚脲复合结构吸收的总能量小于304 不锈钢板吸收的总能量。由于304 不锈钢板变形最终达到稳定状态,同时304 不锈钢板没有破裂,所以304 不锈钢板最终吸能只有塑性变形能;而在304 不锈钢板/聚脲复合结构中,聚脲发生崩落现象,并且动能占聚脲吸能的主要部分。聚脲对304 不锈钢板的防护作用主要通过碎片崩落的形式体现。

图10 各工况下能量吸收对比图Fig. 10 Energy absorption comparison under various working conditions

3 厚度配比的影响

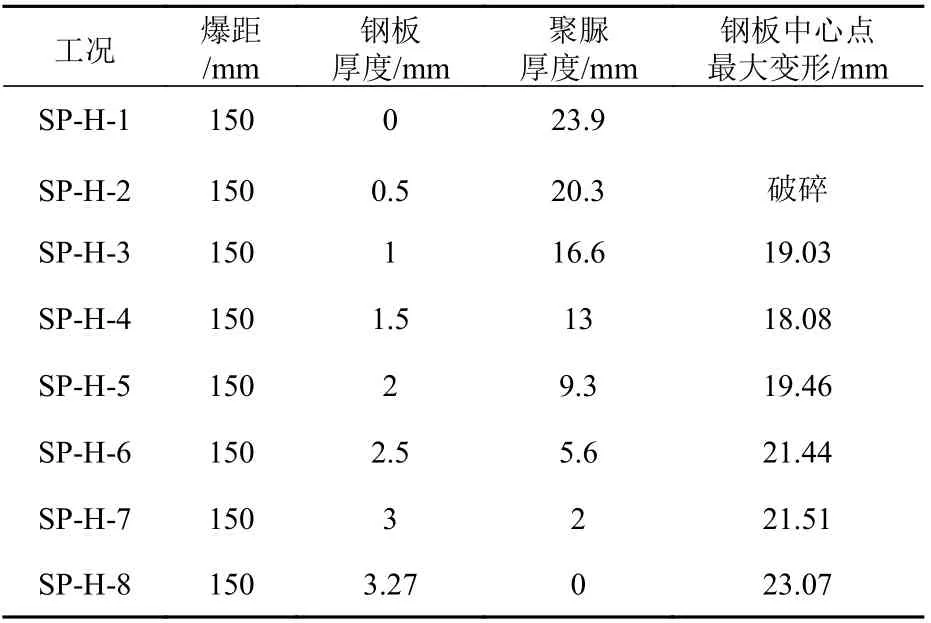

为了深入研究厚度配比对结构抗爆性能的影响,以面密度25.8 kg/m2为基准,选取由实体聚脲板变化至实体钢板的8 种厚度配比作为8 种工况,从钢板吸收能量及最大变形的角度进行研究。厚度配比设置如表4 所示。

表4 厚度配比方案设计及结果Table 4 Thickness matching scheme design and results

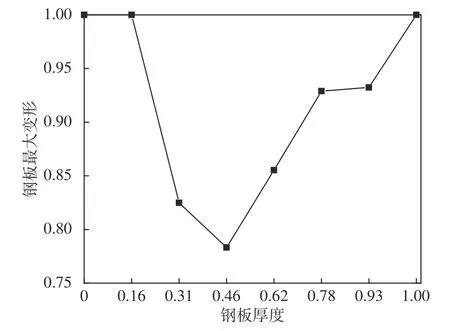

由表4 可见,SP-H-1 工况对应钢板厚度为0 的实体聚脲结构;SP-H-2 工况对应钢板厚度为0.5 mm,此时钢板出现破口。2 种工况均无法测量钢板中心点的最大变形。将钢板厚度无量纲化为钢板厚度与钢板厚度极值(3.27 mm)的比值;钢板最大变形无量纲化为各厚度配比下变形值与极值(23.07 mm)的比值。无量纲化之后的变形曲线如图11 所示。由图可知,随着厚度配比的变化,钢板中心点最大变形出现明显差异。钢板厚度由0 mm 变化至1.5 mm(对应图上无量纲化钢板厚度为0.46)时,钢板中心点最大变形逐渐减小,钢板抗爆性能随着聚脲厚度减小而提高;钢板厚度由1.5 mm 逐渐加厚至实体钢板时,钢板中心点最大变形逐渐增大,钢板抗爆性能随着聚脲厚度减小而下降。钢板厚度小于1.5 mm 时,钢板中心点最大变形的变化趋势与文献[9]结论一致。钢板厚度大于1.5 mm 时,所得结论与文献[6]一致。总体而言,随着钢板厚度的增加,钢板中心点最大变形近似以抛物线形式变化。在钢板质量一定时,存在最优的钢板厚度配比,使钢板的抗爆防护性能最佳。

图11 不同钢板厚度下钢板最大变形Fig. 11 Maximum deformation of steel plates under different thickness

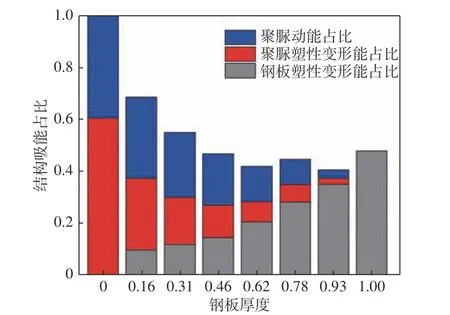

由图12 可知,随着钢板厚度增加,钢板塑性变形能占比逐渐增大。聚脲与钢板的塑性变形能之和近似以抛物线形式变化,在钢板厚度为1.5 mm(对应图上无量纲化钢板厚度为0.46)时塑性变形能之和最低。聚脲的塑性变形能占比随着钢板厚度增加而逐渐减小。聚脲在爆炸载荷作用下产生破口,聚脲碎片在运动过程中会对结构产生二次破坏。但聚脲碎片产生的杀伤力有限,并且聚脲使钢板的整体变形量减小。因此,认为聚脲对钢板的抗爆防护性能有一定的提升。

图12 不同钢板厚度下结构吸能占比Fig. 12 Ratio of energy absorption under different thickness of steel plate

4 强度配比的影响

钢板作为防护对象,其屈服强度偏高;而聚脲的屈服强度较低。两者之间的强度匹配对提升结构抗爆性能有一定作用。为此,针对304 不锈钢板,改变屈服强度,研究两者之间强度配比变化时结构吸能特性的差异。工况设置如表5 所示。

表5 强度配比方案设计及结果Table 5 Strength ratio scheme design and results

由表中计算结果可知,随着钢板屈服强度的增大,钢板中心点最大变形也逐渐减小。以350 MPa为基准,对钢板屈服强度无量纲化后的钢板与聚脲吸能占比如图13 所示。随着钢板屈服强度的增大,钢板吸能占比与聚脲吸能占比表现出相反的趋势。钢板吸能占比逐渐增大,聚脲吸能占比逐渐减小。这是因为随着钢板屈服强度的增大,两者之间的强度不匹配性增大,导致钢板传递至背部聚脲的能量逐渐减小。尽管由表5 可知,在其他条件保持一致时,钢板变形随着钢板屈服强度的增大而减小,这主要是由钢板屈服强度增大而引起的结果。但是随着两者的屈服强度差值增大,聚脲对钢板抗爆性能的提升效果逐渐减弱。

图13 不同强度配比下钢板/聚脲吸能占比Fig. 13 Energy absorption ratio of steel and polyurea under different yield strength

5 结 论

本文通过数值仿真,对近距空爆载荷作用下钢板/聚脲复合结构的抗爆性能进行了研究。通过与前人试验结果的比较,验证了仿真方法的合理性和准确性。在此基础上,分析了前侧钢板层和后侧聚脲层的厚度配比和强度配比对结构变形/失效以及吸能的影响。主要结论如下:

1) 在近距空爆载荷作用下,后侧聚脲层首先在中心受力区域附近出现圆形崩落;随后聚脲初始崩落破口外围不断拉伸变形,引起外围聚脲材料拉伸失效,产生二次崩落。

2) 保持总面密度不变,相同近距空爆工况下,虽然背涂聚脲的钢板初始变形速度较实体板要大,但中心点最大变形却比实体板要小,钢板/聚脲复合结构的整体抗爆性能要强于实体板。

3) 总面密度保持不变的情形下,钢板中心点最大变形随着钢板和聚脲的厚度比值的增大,先减小后增大;这说明在总面密度一定时,存在最优的厚度配比,使钢板/聚脲复合结构的整体抗爆性能达到最佳。

4) 当钢板与聚脲之间的强度差异增大时,后聚脲层的吸能占比逐渐减小,其对钢板的保护效果也逐渐降低。