CMP 在线光学终点检测算法研究及应用

杨元元,杨 旭,史 霄,孟晓云,杨 师

( 中国电子科技集团公司第四十五研究所, 北京100176)

CMP 是表面全局平坦化关键技术之一,它通过晶圆与抛光垫的相对运动使晶圆表面平坦化,在晶圆与抛光垫之间加入具有研磨性和腐蚀性的磨料,并同时施加压力[1,2]。由于CMP 能精确并均匀地将晶圆抛光至所需的厚度和平坦度,已经成为一种最广泛采用的平坦化技术。

在线终点检测是CMP 工艺中的关键技术,是指在平坦化工艺过程中实时检测晶圆膜厚并配合CMP 对工艺进行实时控制的技术。光学终点检测法作为一种终点检测方法,可应用于金属和非金属检测,检测灵敏度高,材质范围广,也是CMP 技术研究的一项重点。

1 金属检测原理

对于膜层发生层间变化的金属CMP 工艺,平坦化过程包含两个步骤:第一步,在第一个抛光台去除晶圆表面大部分的金属,第二步,在第二个抛光台完全去除剩余金属和阻挡层(钛或氮化钛)最后露出电介质层(氧化硅或氮化硅)。金属与氧化物(Oxide)反射率差异较大,故采用光学检测法能很好地判断晶圆CMP 的平坦化终点。

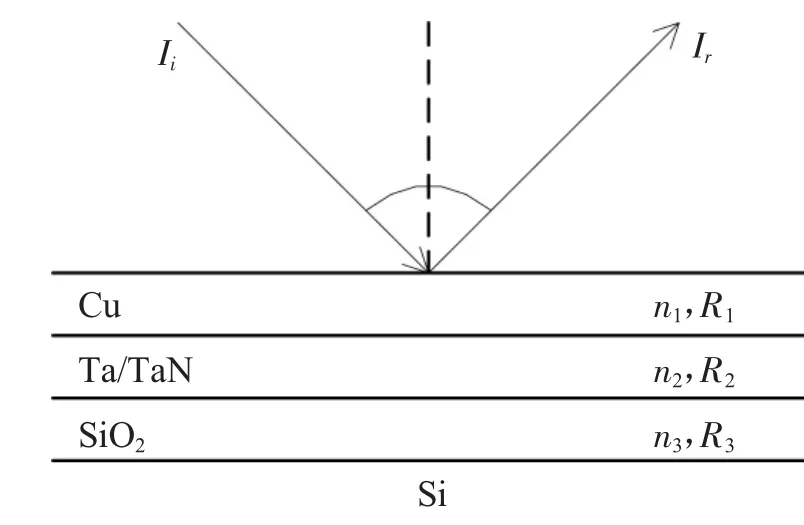

图1 光路反射原理示意图

金属CMP 终点检测的光学方法基于光学反射原理,光路反射原理图如图1 所示。影响光信号强度的因素包括材料的反射系数、吸收系数和折射系数。在金属材料中,影响光信号检测强度的因素是反射系数。其中,Ii表示入射光线,Ir表示反射光线,R表示反射率,因此,根据式(1)可表征反射率、入射光强、反射光强的关系。

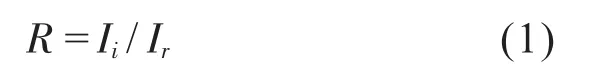

在检测层间变化的过程中,晶圆表面不同被抛材料对光的反射率差异较大。因此,当晶圆由金属层被抛光至阻挡层,或者由阻挡层被抛光至介质层时,反射光强会发生明显的变化。表1 是波长为670 nm 时半导体制造中常用材料的反射率。对金属铜CMP 工艺而言,铜膜下层是由Ta 和TaN组成的阻挡层。由于Ta 的反射率为0.431,Cu 的反射率为0.934。因此,平坦化可以精准地停止在铜被完全去除、露出阻挡层的界面[3]。

表1 半导体制造中常用材料的反射率

2 二氧化硅CMP 终点检测原理

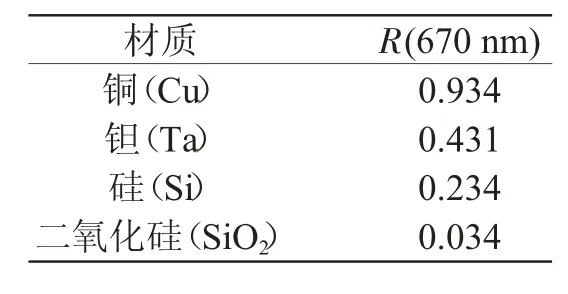

二氧化硅CMP 终点检测的光学方法基于光学干涉原理,光路示意如图2 所示。折射率为n2、厚度为d的均匀平面薄膜,其上下方的折射率为n1和n3。如果有一束光线以入射角i射到薄膜上,入射光在入射点A 产生反射光a,而折入膜内的光在C 点经反射后射到B 点,又折回膜的上方成为反射光b。此外还有在膜内经三次反射、五次反射……再折回膜上方的光线,但其强度迅速下降,所以只需考虑a,b两束光线的干涉。

图2 光束反射示意图

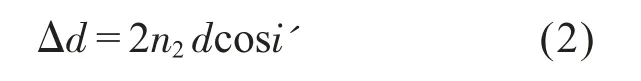

理论表明,当n1<n2<n3或n1>n2>n3时,光束a和光束b的光程差[4]为:

式中i"为折射角。薄膜的两束反射光的干涉光强分布为:

在抛光过程中,随着膜层厚度的变薄,导致光程差发生变化,当光程差为波长整数倍时干涉加强,为半波长奇数倍时干涉减弱,干涉光光强信号呈类余弦曲线变化。

3 算法研究

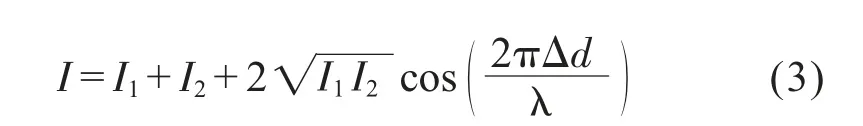

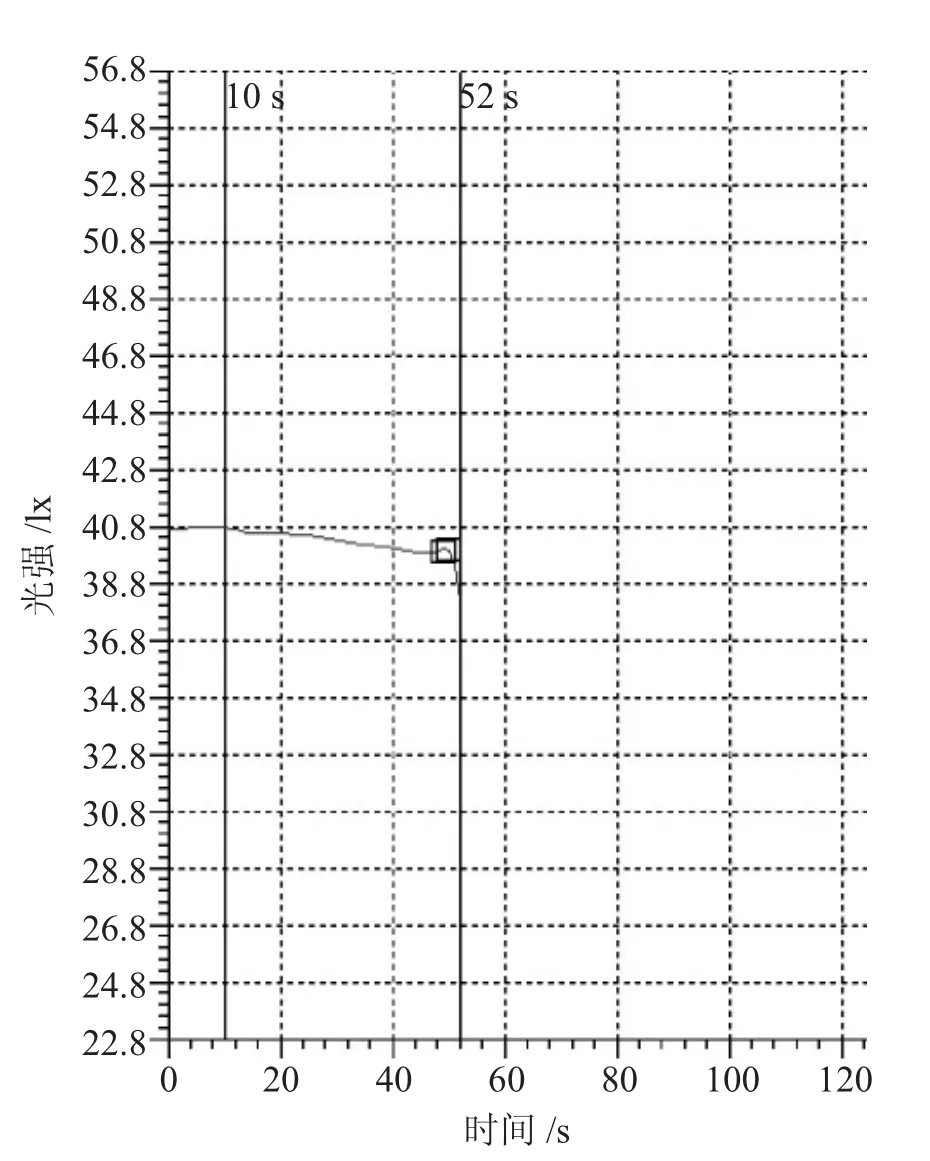

随着晶圆的抛光,晶圆表面膜层变化实时被监测,按照时间顺序将信号输出,经过采样形成一组时间序列。在金属抛光过程中,由于金属材质不透光,抛光曲线呈“Z”字型走向,故可以采样时间序列异常监测中断层异常监测相关方法对信号进行处理。此处采用窗口检测法,如图3 所示。

图3 窗口检测法的三种检测模式

窗口检测法通过设定窗口的高度和宽度,能够检测某一段时间内的信号变化,宽度代表检测的时间段,高度代表信号的变化范围,此处窗口高度代表光强。信号从窗口左侧中部进入,可能从窗口上部、下部或右部导出,检测信号导出窗口方向便可确定信号的变化。最后,采用多个窗口同时判断,提高可靠性。

窗口检测法采用三种模式来检查信号的上升、下降和平缓的特征。随着抛光的进行,新的数据将不断产生,窗口检测在每次新数据获取后都进行一次判断,检测是否到达工艺人员设定的要求(窗口的模式与个数),若检测到则进行下一个特征点的检测(终点检测会设置多个特征点逐一监测)。窗口检测法应在数据滤波后使用。

在非金属抛光过程中,根据干涉原理,当光束照射至透明薄膜时,经过薄膜上下表面的反射,反射光线和薄膜的出射光线重叠,形成相干光,其干涉强弱随厚度的变化而变化。厚度与波长的关系为:

式中,d 为薄膜厚度;λ 为波长;n 为折射率;αref为折射角;N 为周期数。

式(4)中,波长、折射率、折射角均为已知数,即计算周期数N 便可得到去除厚度。光强信号呈类余弦曲线变化,故计算波峰波谷个数即可得到周期数。

4 工艺验证

4.1 实验方案

(1)金属膜层,选取3 片表面为钨的晶圆进行抛光,创建终点检测算法,使3 片晶圆分别停留在阻挡层、电介质层和氧化物层,验证不同材质中光强的变化,并对各晶圆表面材质进行离线检测,验证抛光结果是否满足要求。

(2)非金属膜层,选取5 片表面为二氧化硅且初始厚度相近的晶圆进行抛光,设置终点检测算法,使抛光后晶圆厚度一致,终点检测系统判断抛光终点,抛光完成后离线检测各晶圆的技术指标,验证抛光结果是否满足要求。

4.2 实验步骤

选取FOUP 中第12,13,14 片表面为钨的晶圆,进行抛光。抛光完成后,测量各晶圆表面材质。选取FOUP 中第21,22,23,24,25 片表面为二氧化硅的晶圆,测量其表面二氧化硅的厚度。然后进行抛光。

4.3 实验结果分析

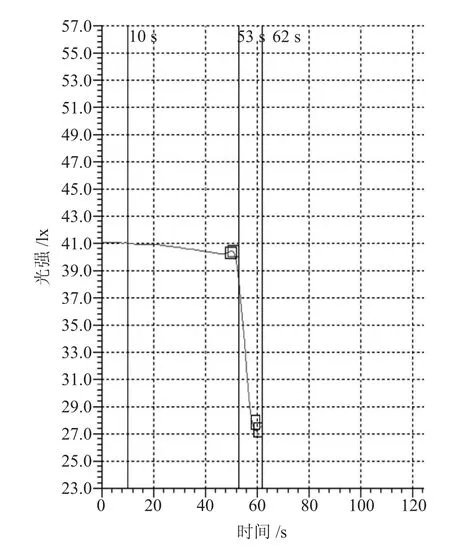

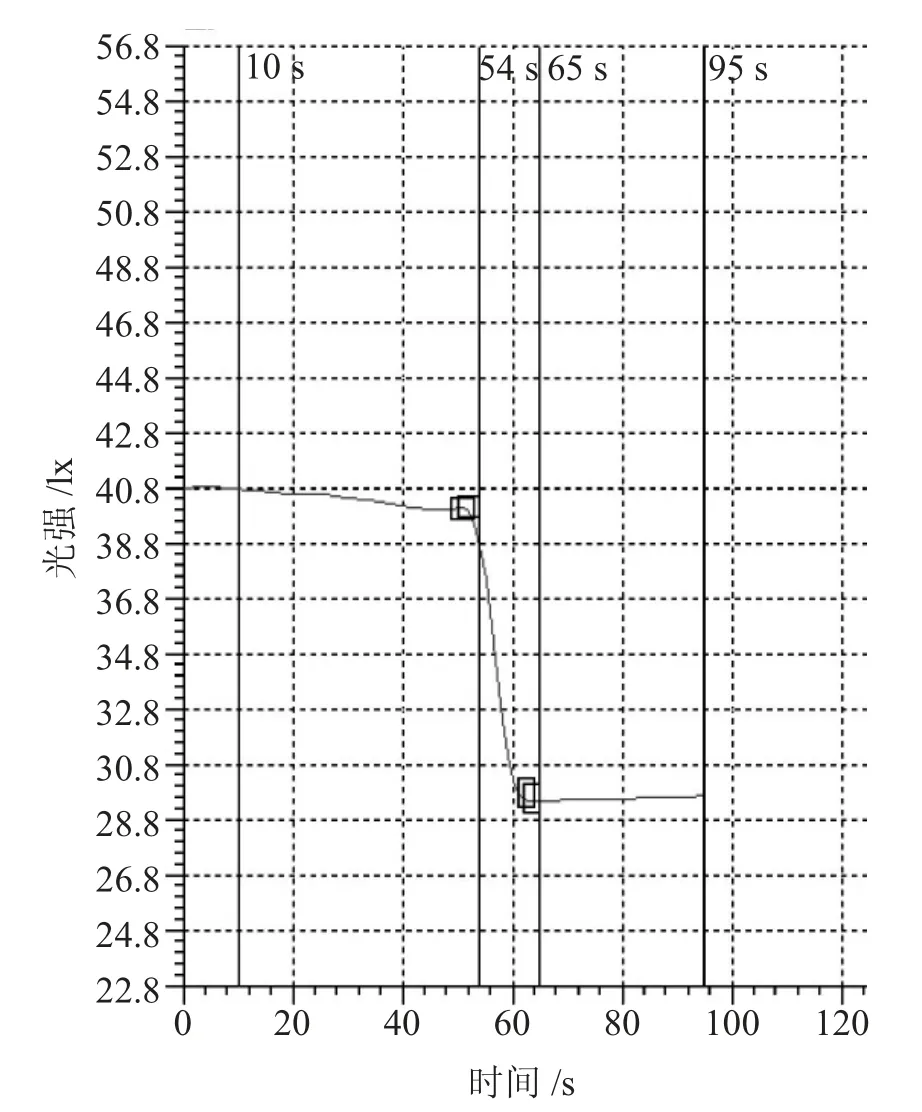

(1)金属检测结果。晶圆抛光完成后,离线检测各晶圆表面材质,结果如图4、图5、图6 所示。

由图4、图5、图6 可以看出金属钨抛光过程中信号的变化,由于不同层的反射率差异导致信号的急剧变化。窗口检测法通过检测信号的急剧变化来检测金属抛光中的层间变化。由于金属层,阻挡层,电介质层反射率依次降低,图7 检测到下降趋势得到金属层至阻挡层的过渡,图8 在第一步的基础上检测下降至平缓得到阻挡层至电介质层的过渡,图9 在第二步的基础上过抛一段时间完成抛光。最后,测得抛光后金属晶圆表面无金属残留,抛光曲线呈“Z”字型走向,反映了金属层、阻挡层、电介质层发生膜层变化时,光学信号的变化。实现了以检测光学信号的变化来控制抛光过程。

图5 第13 片晶圆金属层抛光后照片

图6 第12 片晶圆金属层抛光后照片

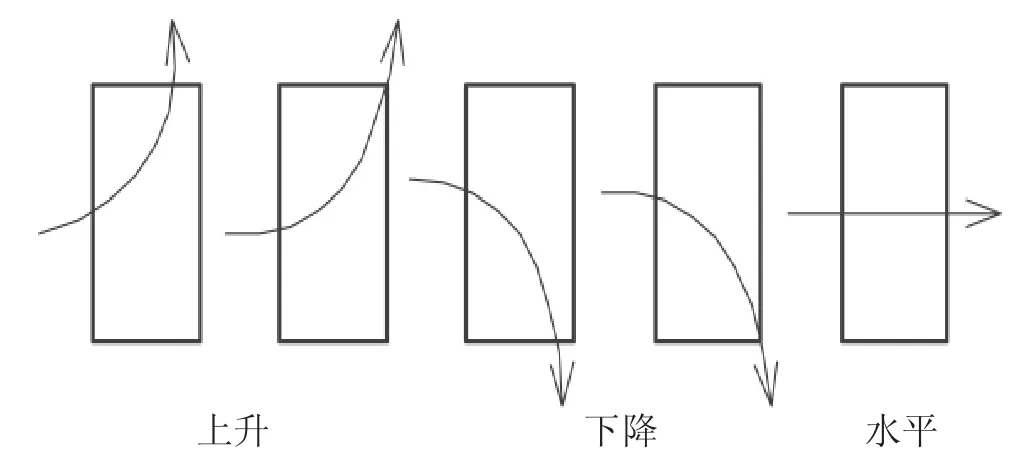

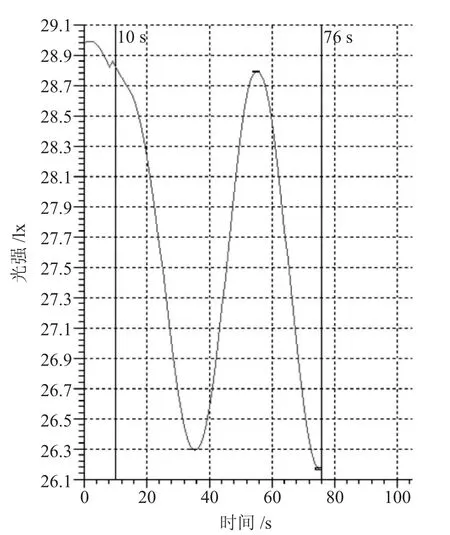

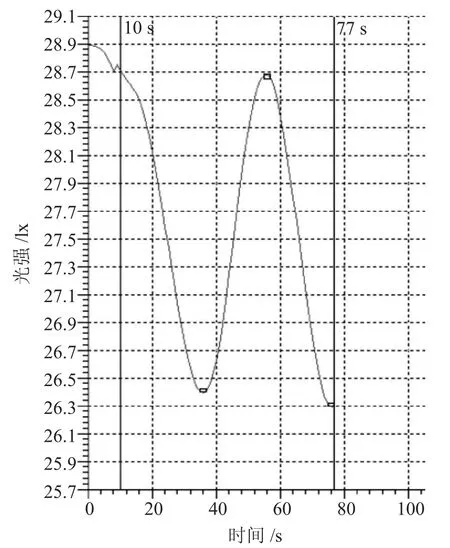

(2)非金属检测结果。晶圆抛光完成后,离线测量各晶圆表面膜层厚度、片内/ 片间均匀性等各项指标,其反射率曲线如图10~图14 所示。

图7 第14 片晶圆金属层反射率变化曲线

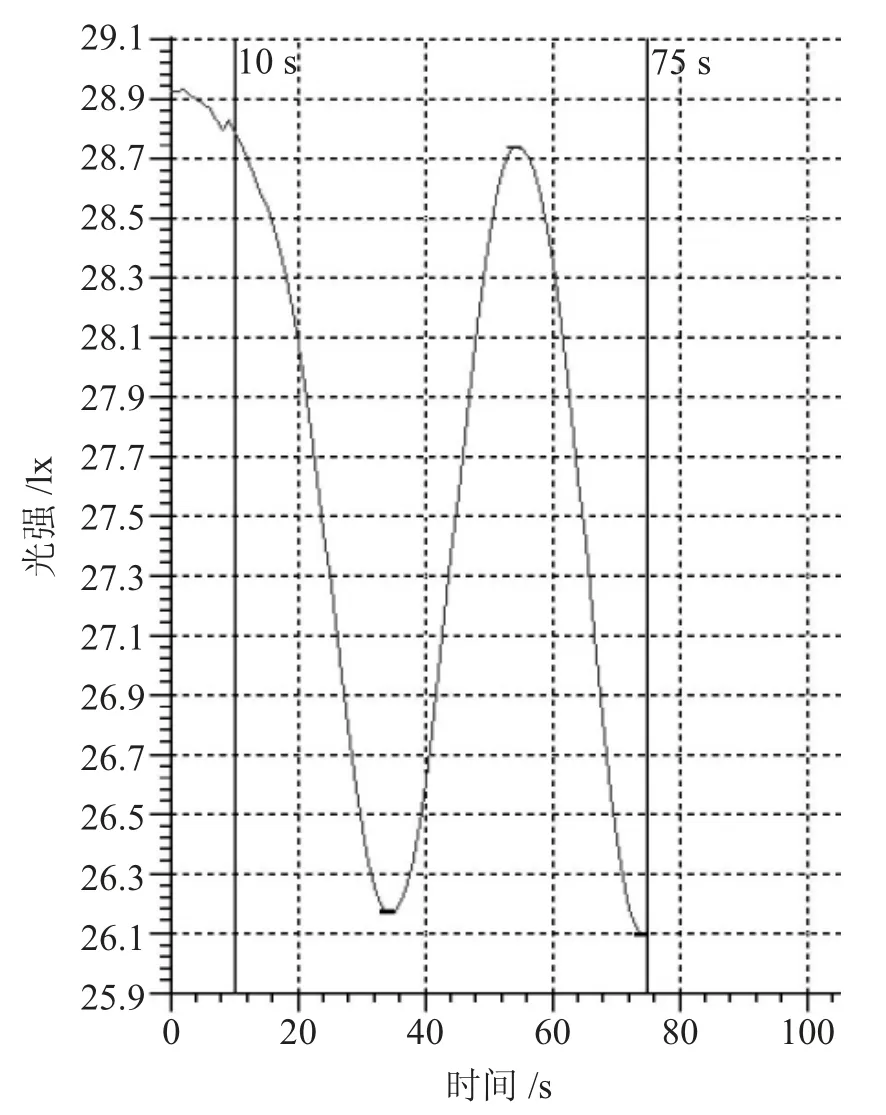

图8 第13 片晶圆金属层反射率变化曲线

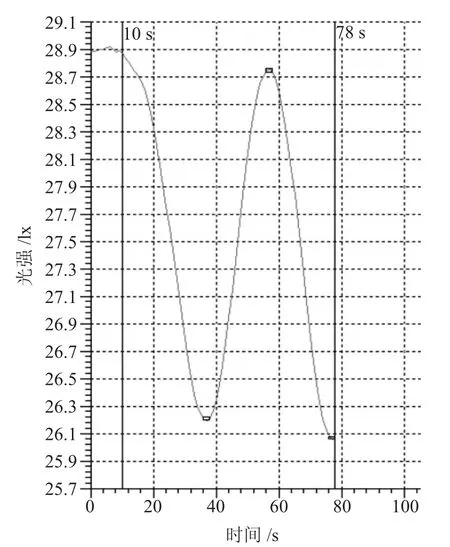

由图10~14 可以看出,随着抛光进行,膜层变薄,薄膜上下表面反射光束光程差不断变小,当光程差为波长整数倍时干涉加强,为半波长奇数倍时干涉减弱,光强随着抛光呈类余弦曲线周期变化,抛光后片间厚度差最大为4.3 nm,抛光后片间去除量差最大为12.9 nm,表明抛光后膜厚一致性更好。理论上单色光无法计算剩余膜层厚度,但在CMP 中,晶圆初始膜厚相似,抛光时仅关注去除量及最终厚度的均匀性,所以获取曲线经过的周期数即可得出去除量,抓取相同趋势的特征点即可完成终点检测,从而保证晶圆抛光后厚度的均匀性。

表2 晶圆金属层抛光数据

图9 第12 片晶圆金属层反射率变化曲线

图10 第21 片晶圆反射率变化曲线

图11 第22 片晶圆反射率变化曲线

图12 第23 片晶圆反射率变化曲线

图13 第24 片晶圆反射率变化曲线

图14 第25片晶圆反射率变化曲线

表3 非金属晶圆抛光数据

5 结论

光学终点检测应用在金属和非金属CMP 中,其反射或干涉光强曲线呈现规律的变化趋势,在金属中通过曲线的骤变可确定膜层的变化,获取预期的终点;在非金属中,曲线的周期性变化反映了薄膜厚度的变化,通过判断曲线的上升、下降、波峰、波谷及其数量即可获取预期的终点。

窗口检测法可用于曲线变化趋势的检测,工艺人员通过设置窗口的宽高来获取预期的终点,窗口检测法可有效避开去除率变化,初始厚度不同的影响,可有效判断曲线变化趋势,简单高效,满足实际生产需要。