化学镀镍铁氟龙设备的设计要点研究

魏宇祥,王 殿

( 中国电子科技集团公司第二研究所,山西 太原030024)

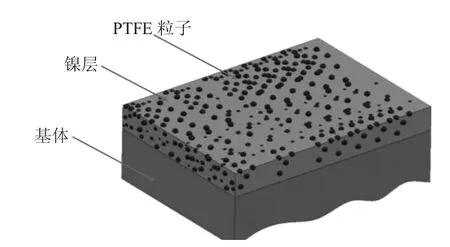

化学镀镍铁氟龙工艺是在传统化学镀镍工艺基础上,衍生出的一种新型复合工艺,可用于形状复杂的精密零件表面处理。化学镀由于其镀层均匀性好、一致性好、不易脱落、可用于非金属材料表面等特点,有着电镀不可比拟的优势。在镀层种类上,镍铁氟龙镀层(Ni-PTFE)是一种复合镀层,如图1所示,由于PTFE(聚四氟乙烯)颗粒均匀地分散在镀镍基体内部,因此比普通铁氟龙涂层更加坚硬(镀层硬度HV200-900),且具有非黏着性、自润滑性、低摩擦系数、耐磨性和耐腐蚀等特点,在电子、航空、航天、模具、仪器等行业均有广泛应用[1,2]。

目前,国内镀镍铁氟龙设备存在设计不完善、故障率较高等问题。本文以化学镀镍铁氟龙工艺为基础,对工艺槽体、阴极移动、温控系统和循环过滤系统等关键部分进行优化设计,通过流场和电场仿真进行理论论证,最终提升了设备性能和运行稳定性,降低故障率,节约生产成本。

图1 镀层模型

1 镀镍铁氟龙工艺

镀镍铁氟龙工艺流程:工件上挂—化学除油—纯水洗—酸洗除锈—水洗—活化—纯水洗—化学镀镍铁氟龙—纯水洗—干燥—下挂[3]。

在镀前处理中,挂具应选择带有绝缘层的金属挂具,避免杂质离子污染镀液[4];化学除油和酸洗除锈分别用于去除工件表面残留的油污、锈迹和氧化膜;然后进行表面活化处理,使工件表面获得可以直接进行化学镀的表面状态。完善的前处理过程能够有效提高工件表面的洁净度和镀层结合力,为化学镀镍铁氟龙做好镀前准备。

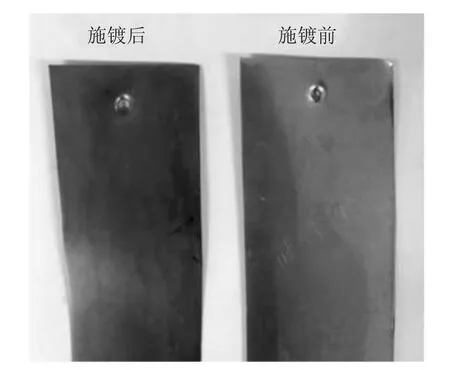

在化学镀镍铁氟龙工艺中,工艺温度为88 ℃±3 ℃,pH 值为4.6~4.9,所采用的镀液成分组成如表1 所示。化学镀后,工件表面的镀层均匀致密,呈暗黑色,如图2 所示。

表1 化学镀镍铁氟龙镀液组分

图2 化学镀制前后对比

2 镀镍铁氟龙设备

本文从工作实际出发,设计了化学镀镍铁氟龙自动化单机设备。该设备主要包括工艺槽、阴极移动机构、循环过滤系统、温控系统、试剂添加系统、阳极保护装置、管路系统、电气控制系统及排风系统,其关键部件如图3 所示。

图3 设备关键部件组成

2.1 镀镍铁氟龙工艺槽

工艺槽是设备的关键部件之一,由于化学镀镍铁氟龙过程是自催化的化学反应,镀液对温度、pH 值、杂质、槽体材质及内表面光洁度、溶液均匀性等都具有较高的敏感性。同时,镀液还原性较强,传统镀槽易在槽壁沉积镍或因镀液受热不均匀而出现镀液自然分解的现象,造成浪费,成本高、效率低。因此设计出结构合理、功能稳定的槽体至关重要。

传统槽体设计通常有以下几种类型:(1)耐酸搪瓷槽;(2)内表面喷涂铁氟龙涂层的金属槽[6];(3)NPP(聚丙烯)塑料槽[7]。这三种槽体与镀液接触的部分均为非金属材质,可避免镍沉积,但在长期使用过程中,搪瓷槽、金属槽表面的防护层易磕碰损坏并剥落,导致裸露出的金属基体沉积镍;聚丙烯塑料槽由于承受较高的工艺温度(85~95 ℃),容易变形,焊接部位易渗漏,槽体寿命较低。

综合考虑工艺槽的使用寿命和可靠性,设计采用镜面不锈钢材质制作,其内腔拐角处采用圆弧或大倒角平滑过渡,整体施加直流电源阳极保护。这样可有效避免槽壁镍沉积,延长镀液寿命。该槽体的结构包括:槽体内腔、水浴夹层、保温层、溢流槽及循环管、电极保护杆、电极液位等,如图4 所示。需注意,槽内应定期进行硝酸泡洗、钝化,且所有导电装置均设计为防腐接线,防止酸液腐蚀和水汽短路。

图4 工艺槽

槽体设计必须具备的条件:

(1)整体采用表面光洁的镜面不锈钢制作,内腔焊缝均打磨平整,可有效防止槽内壁因表面不平整而引起镍沉积;内腔折弯部分采用平滑方式过渡,溶液循环高效、无死角;内腔底部带有5°倾角,利于排液。

(2)水浴夹层内设置回流管和溢流口,与槽外水浴槽、循环泵配套使用。水浴加热可保证镀液均匀受热,避免因局部过热而分解。槽体最外侧设置岩棉保温层。

(3)溢流槽和循环管。与槽外循环过滤机配套使用。溢流口在内槽上部,循环管均布于槽底,使溶液循环均匀高效。

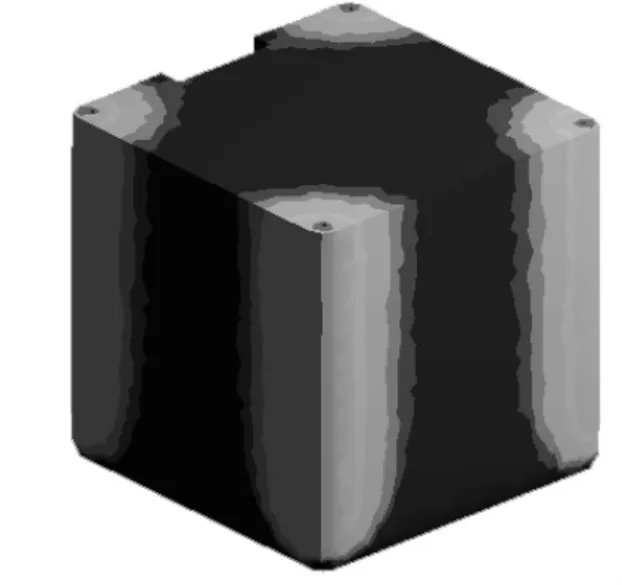

(4)阳极保护[8]。槽内四周设四支不锈钢杆做阴极,根据工艺经验,直流电源输出为恒压+0.9 ~+1.1 V 时,可有效防止槽体上镍沉积。通过Ansys有限元电场仿真,可直观看出槽壁的电压分布情况,如图5 所示。

图5 槽壁电压分布

从电压分布图看出,受阴极杆排布影响,槽壁四个角上的正电压以折弯处为中心均匀向周围递减分布,拐角处作为槽体易沉积镍的敏感部位,得到了有效的电极保护。

2.2 循环过滤系统

通过安装槽外液下泵和槽内循环管路,采用溢流循环的方式,使循环充分,可保证处于悬浮状态的PTFE 微粒均匀散布于工件表面附近,随着化学镀镍层的形成而镶嵌其中,形成复合镀层。

相比于传统电镀设备,镀镍铁氟龙工艺需循环速度可调,即液下泵电机配置变频功能,使得镀液中PTFE 悬浮颗粒的流动速度需根据实际情况进行调整,并控制在一个较低的范围内,速度太快则难以保证其嵌入镀镍层的粒子数量。

图6 镀液循环CFD 仿真

如图6 所示,通过CFD 软件对镀液循环状态进行流体仿真,分别对圆弧拐角和直角拐角槽体进行循环对比分析,观察流动迹线速度图可以发现:在相同进出口压力下,相比于直角拐角的内槽,圆弧拐角能使槽液循环更加平稳、有序,底部槽液循环也更加充分,避免了循环死角,并在局部产生涡旋,有利于溶液离子浓度的扩散;从循环速度上看,圆弧拐角的镀液平均流速略高,其水头损失较小,循环效率高。

值得注意的是,镀镍铁氟龙槽在待机状态时,也需要对溶液进行低速搅拌,防止PTFE 悬浮颗粒沉降。

2.3 温控系统

在镀镍铁氟龙工艺中,镀液温度的精准控制至关重要。镀层沉积速度几乎随着温度呈指数增大,酸性镀镍铁氟龙工艺温度为88 ℃±3 ℃,当温度低于70 ℃时,反应缓慢;温度太高时,沉积速度失控,镀液分解,因此不建议采用槽内放置加热器的方式加热[4]。

相比先前集中水浴加热方式,本设计采用独立水浴方式加热,即一个工艺槽单独配置一个外部水浴槽,通过外部水浴槽加泵的循环溢流模式,保证艺槽受热均匀。其次,采用“双加热”模式,即设置外部水浴槽加热器和工艺槽水浴层加热器,由于温度探头检测反馈后、再水浴加热具有升温滞后性,所以“双加热”模式可以快速将槽内任意点温差控制在±1 ℃内。此外,当外部水浴槽加热器损坏时,工艺槽水浴层的加热器也可作为备用。这种独立水浴的双加热方式使得温度控制更加精准、反应更加及时。

2.4 阴极移动系统

酸性镀镍铁氟龙过程中会伴随氢气析出,因此通常配置阴极移动装置,实现水平和竖直两个方向的移动,保证化学镀过程中零件表面的气泡脱离,并对溶液起到一定的搅拌作用。

如图7 所示,水平运动采用尼龙滚轮加支撑轨的方式,结构简单、安全可靠、防腐性好、成本低;竖直运动为在对称侧的重心位置安装双导杆气缸,运行稳定,可实现竖直方向动作频率可调。

图7 工艺调试槽体

3 结束语

由于化学镀镍铁氟龙工艺对设备提出了较高的要求,本文结合工艺实际,对槽体、阴极移动、温控系统、循环过滤等关键部件进行设计,并通过仿真进行了理论论证。所设计的镀镍铁氟龙设备在设备运行稳定性、可靠性均有较大的提升,并已实现量产化应用。