多微通道式气体静压节流器阶跃响应特性的测试研究

曹鹏飞,禹 静,尹健龙,沈小燕,李东升

(中国计量大学计量测试工程学院,浙江 杭州 310018)

0 引 言

在超精密加工以及超精密检测领域,气体润滑技术凭借其速度快、精度高、摩擦损耗小、耐高低温及原子辐射、污染少、寿命长等优点而广泛应用[1-3]。而气体静压节流器是实现气体润滑技术的关键结构,国内外学者对节流器的研究主要集中在承载力、刚度和稳定性上[4-5]。

节流器的静态性能包括承载力和刚度,直接影响气浮系统的性能。由于气体的可压缩性,与传统液体润滑方式相比,气体润滑技术的承载力和刚度偏低,因此对于如何提高气体静压节流器的承载力和刚度,一直是国内外学者研究的重点,并取得了许多成果和进展。BELFORTE G等[6]研究了均压槽对气膜压力分布、耗气量和静刚度的影响。汲腾龙等[7]采用有限差分方法分析了狭缝节流动静压气体径向滑动轴承的承载力、刚度和阻尼特性。于普良等[8]设计了一种新型径向槽结构静压气体轴承,并采用CFD仿真方法分析槽结构对承载力和刚度的影响。然而在高速和超精密的要求下,单纯提升节流器的静态性能已不再满足需求,气体静压节流器的设计已逐渐集中于动态性能,其动态性能包括动态刚度、动态阻尼和自激频率等。在静态性能的研究中,普遍采用开设均压槽的方式来提升节流器的承载力,然而这种方式会导致自激振荡的产生。由于挤压膜效应,当均压槽中被挤压产生的聚集能力达到某一阈值时,节流器会产生高频振荡,并伴随尖啸声,此时系统处于失稳状态,因此国内外学者对自激振荡的产生机理做了大量的研究,且发生自激振荡的频率与节流器的固有频率具有密切关系。AKHOND M等[9]研究了空气静压轴承在低速旋转时的振动响应。龙威等[10]研究了自激微振动的产生机理,并通过数值分析和实验研究了自激微振动的固有频率。李步博[11]分析了自激振荡产生的原因,研究发现小孔节流器的固有频率为122 Hz,与系统发生自激振荡的频率一致。

多微通道式气体静压节流器结合了中心节流孔和环形分布节流孔,大幅度提升了承载力,然而承载力的提升牺牲了稳定性[12]。目前测量节流器固有频率的方法主要是在节流器平稳运行时,在节流器上施加外部激励,通常采用冲击锤施加冲激信号,再利用传感器测量节流器的响应特性,结合动态刚度和动态阻尼,以此分析节流器的固有频率[13-14]。然而根据机械振动理论,节流系统本质是非线性的系统,其动态刚度和动态阻尼的测量具有较大的难度,且冲激信号获取不稳定。阶跃信号与冲激信号为微积分关系,且阶跃信号更容易获取和控制幅值,其阶跃响应曲线更具代表性。因此,本文提出测量多微通道式气体静压节流器空载时的阶跃响应,建立多微通道式气体静压节流器的阶跃响应函数,分析其实际的固有频率和阻尼比。同时,通过将多微通道式气体静压节流器等效为弹簧-质量-阻尼系统,建立其传递函数,进一步求解其静刚度和阻尼系数。

1 多微通道式气体静压节流器静态参数分析

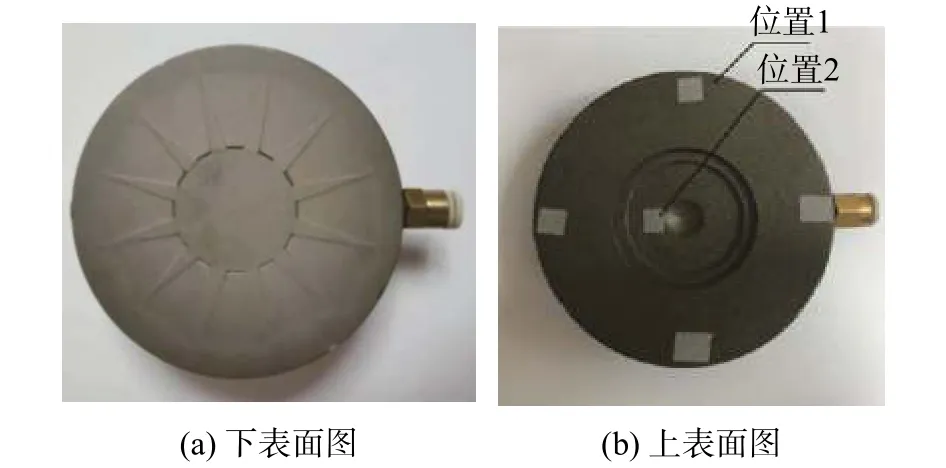

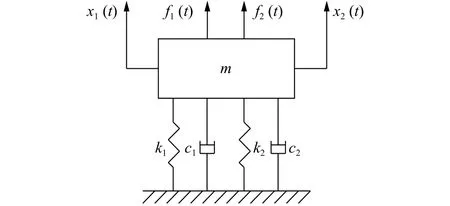

多微通道式气体静压节流器在设计理念上,为了提升其承载力,除了中心节流孔,额外设置了12个环形分布的节流孔,同时在环形分布节流孔的出口设置梯形均压槽,其实物如图1所示。

图 1 多微通道式气体静压节流器实物图

在建立其数学模型时,为方便分析,将多微通道式气体静压节流器分为两部分,分别是环形分布的12个小孔节流和中心孔小孔节流,并进行如下假设:

1)通过供气孔流入节流器的总流量为经过环形分布节流孔和中心节流孔流入气膜的流量之和。

2)气体在节流孔中的流动是连续的等熵流动,且无流量损失。

3)气体在气膜和均压槽处的流动均为层流,且为等温流动。

由于多微通道式气体静压节流器的结构具有对称性,因此取其中的一部分作为研究对象。

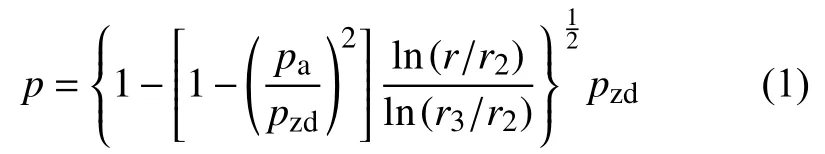

当中心节流孔单独作用时,其气膜内压力分布[15]为

式中:pa——环境大气压力,Pa;

pzd——锥形气腔边界压力,Pa;

r——气膜上任意点离中心的距离,mm;

r2——锥形气腔末端半径,mm;

r3——轴承外径,mm。

对式(1)积分可得承载力W1为

其中W1为中心节流孔单独作用时的承载力,单位为N。

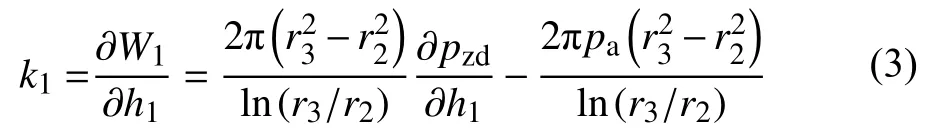

进一步可得静刚度k1为

式中:k1——中心节流孔单独作用时的气膜静刚度,N/m;

h1——中心节流孔单独作用时的气膜厚度,m。

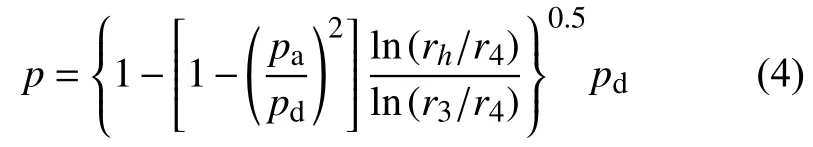

当环形分布节流孔单独作用时,其气膜压力分布[15]为

式中:pd——气体流经均压槽后的压力,Pa;

rh——气膜上任意点离环形分布节流孔的距离,mm;

r4——均压槽出口半径,mm。

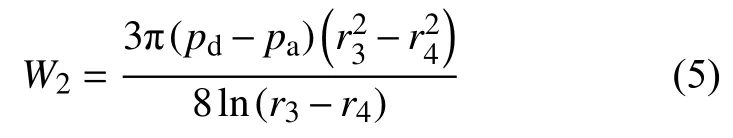

对式(4)积分可得承载力W2为

其中W2为中心节流孔单独作用时的承载力,单位为N。

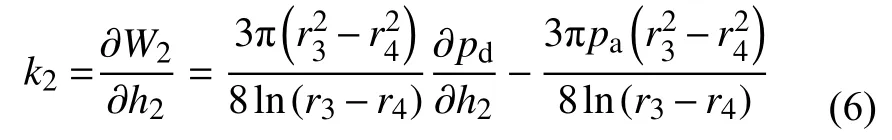

进一步可得静刚度k2为

式中:k2——环形分布节流孔单独作用时的气膜刚度,N/m;

h2——环形分布节流孔单独作用时的气膜厚度,m。

由上述静态参数的公式可知,在确保节流器输入流量足够大的情况下,气膜的承载力W总和静刚度k总由中心节流孔和环形分布节流孔共同提供,即:

式中:W总——多微通道式气体静压节流器的总承载力,N;

k总——多微通道式气体静压节流器的总静刚度,N/m。

由式(7)和式(8)可以确定,多微通道式气体静压节流器能够大大提升节流器的静态性能。然而为了提高节流器的静态性能,在环形分布节流孔的出口处设计了梯形均压槽,均压槽的存在形成了额外的气容,导致多微通道式气体静压节流器随着输入气压的增大,必然会出现自激振荡现象,影响节流器的正常工作。

在以往的研究中,发现带均压槽的节流器发生自激振荡的频率与系统的固有频率接近,因此,测量节流器的固有频率显得尤为重要。

2 节流器阶跃响应测试

2.1 阶跃响应测试方案设计

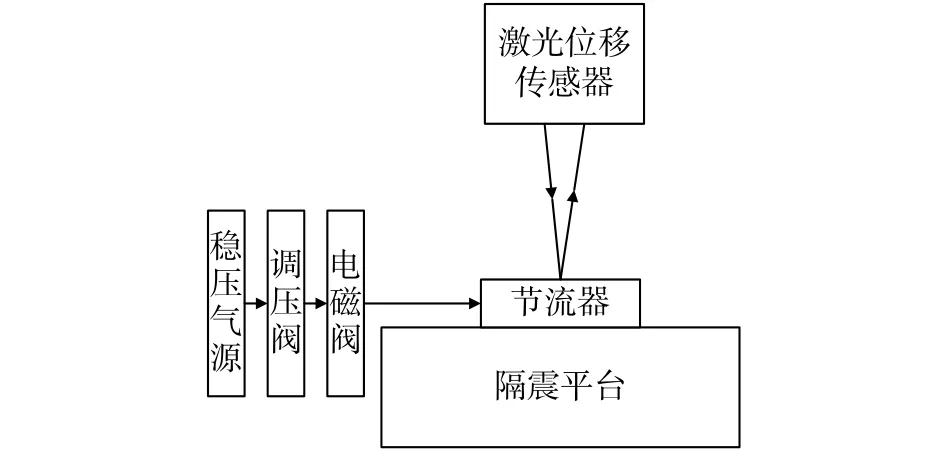

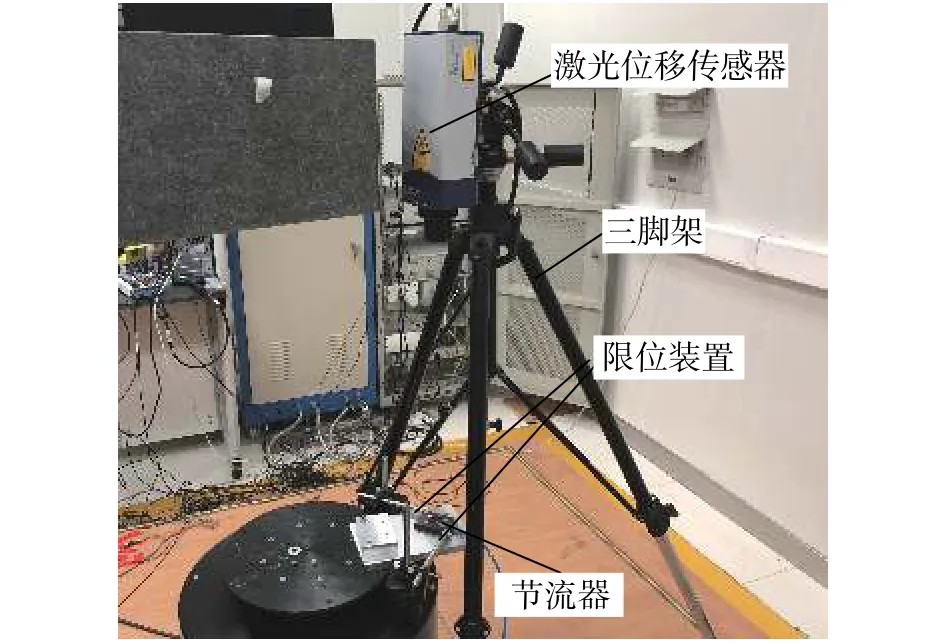

图2为阶跃响应测试测量装置的示意图,压缩气体由高精度稳压气源提供,压缩气体相继通过调压阀和电磁阀后流入节流器。由于振动达到了微米,甚至纳米级别,因此测试时将节流器放置于大理石隔震平台上,同时大理石隔震平台置于隔震地基上,使其具有更好的隔震效果。采用高精度激光位移传感器测量节流器的阶跃响应,为了增强激光的反射能力,在多微通道式气体静压节流器的上表面靠近边缘和中心的位置分别贴上反光纸,如图1(b)所示。同时,在节流器四周安装限位装置,防止节流器通气后横向位移过大,导致激光位移传感器的点激光无法照射在反光纸上,致使获取的数据不准确。激光位移传感器安装于三脚架上,用于测量节流器在垂直方向上的位移量。测试装置实物如图3所示。

图 2 测试装置示意图

图 3 测试装置实物图

所用压缩气源的最大供气压力为1.0 MPa,采用调压阀分别调节节流器进气压力为0.1 MPa、0.2 MPa、0.3 MPa和0.4 MPa,通过快速改变电磁阀的工作状态来模拟阶跃信号输入,同时由激光位移传感器测量阶跃响应阶跃响应。

开始测量前,首先调节三脚架,使激光位移传感器的点激光照射在反光纸上。本次测试为空载,即节流器上不放置任何载荷,只考虑节流器本身的重量。由于多微通道式气体静压节流器所用材料刚性较强,不同测试点的幅频曲线中频点应相似,而越靠近边缘,其振动幅值越大,因此选取了位于节流器边缘的位置1作为测试点,测量了位置1在通气瞬间的阶跃响应。

2.2 阶跃响应测试结果

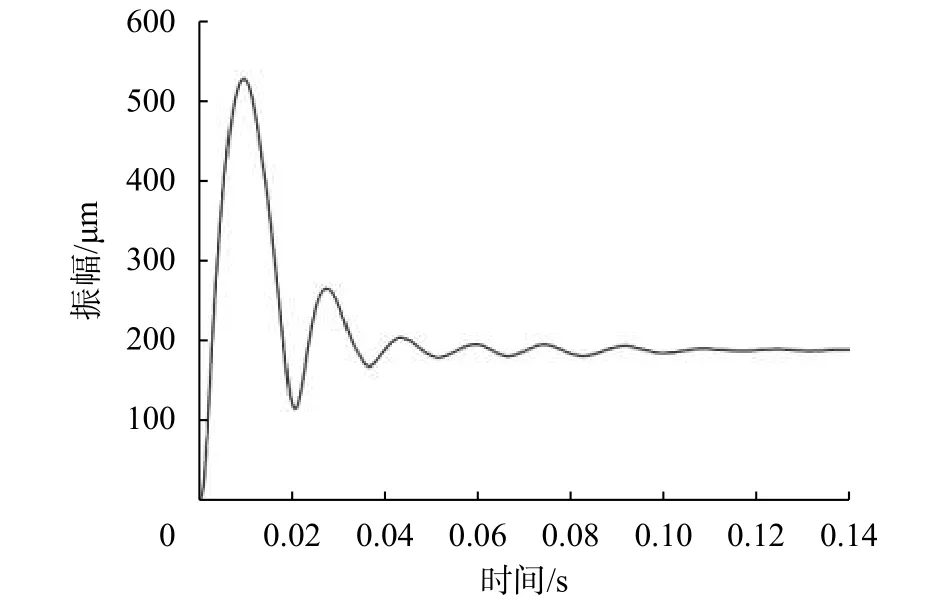

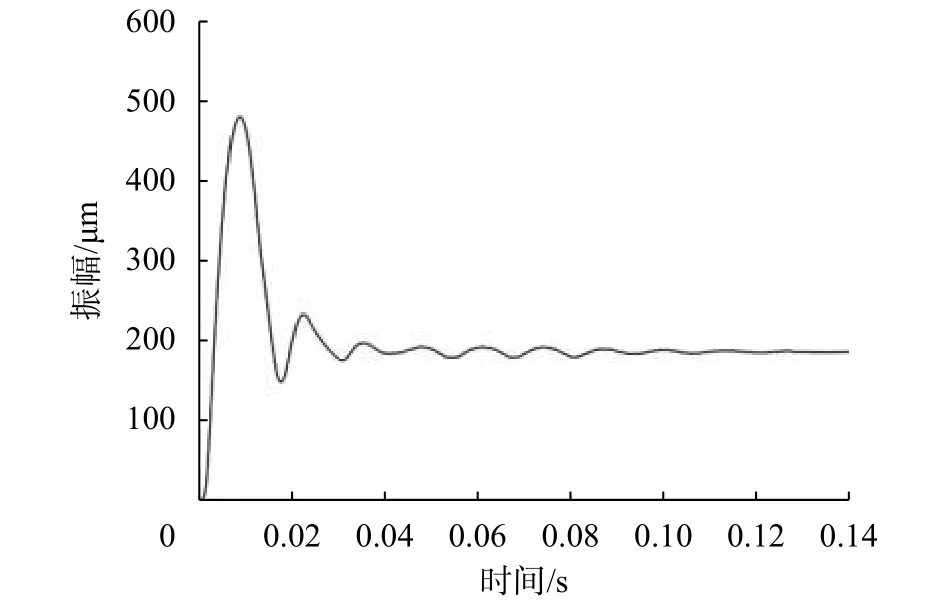

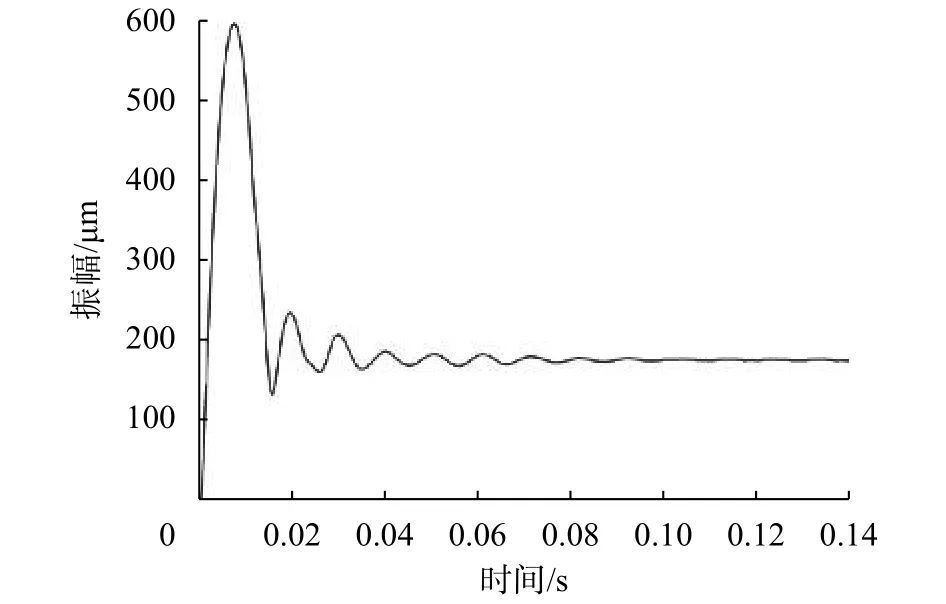

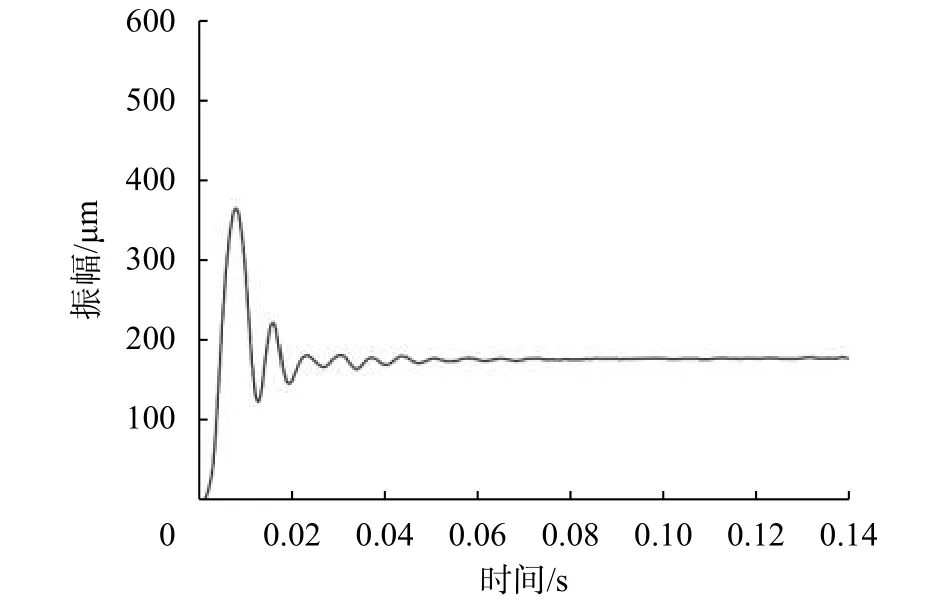

激光位移传感器测得的信号通过配套的信号处理系统处理后输入上位机,通过软件可以查看时间-位移曲线。经处理后,通气压力为0.1 MPa、0.2 MPa、0.3 MPa和0.4 MPa时多微通道式气体静压节流器的阶跃响应曲线如图4~图7所示。

图 4 0.1 MPa时节流器阶跃响应曲线

图 5 0.2 MPa时节流器阶跃响应曲线

图 6 0.3 MPa时节流器阶跃响应曲线

图 7 0.4 MPa时节流器阶跃响应曲线

由测试结果可知,多微通道式气体静压节流器在通气瞬间,其阶跃响应曲线呈现衰减振荡的趋势,并且在经过一段时间后位移量趋于稳定值,即节流器趋于稳定,气膜厚度趋于稳定值。多微通道式气体静压节流器在空载时的这种阶跃响应特性与传统控制理论中的二阶欠阻尼系统相似,因此在对数据进行分析时,将其简化为二阶线性系统,对多微通道式气体静压节流器的固有频率、阻尼比、静刚度、阻尼系数等参数进行分析。

3 阶跃响应测试数据时域分析与建模

为了得到多微通道式气体静压节流器的固有频率、阻尼比、静刚度、阻尼系数等参数,首先需要对阶跃响应的时域数据进行分析,为降低分析难度,因此做如下假设:

1)假设系统输入信号为理想的阶跃信号。测试所用电磁阀的启动响应时间约为2 ms,同时根据图4~图7的测试结果可知,输入气压为0.3 MPa时阶跃响应的峰值时间最小,约为8 ms。因此,在到达第一个波峰时,输入气压已经达到最大值,在假设系统输入信号为理想的阶跃信号时,不能忽略电磁阀的启动响应时间对峰值时间的影响。

2)假设通气瞬间,压缩气体同时从中心节流孔和环形分布节流孔中流入气膜,即气膜上气体分布均匀。

3.1 阶跃响应函数建立

从测试结果中可以发现,不同输入气压下,第一个波峰处的超调量为178%、157%、239%和105%,均大于100%,说明测得的阶跃响应并不是简单的单输入-单输出系统(SISO)的阶跃响应。从多微通道式气体静压节流器的结构可以发现,气膜由中心节流孔和环形分布节流孔共同作用形成,因此在压缩气体刚从节流孔流入气膜时,气膜承载力由中心节流孔和环形分布节流孔共同提供。另外从测试数据中可知,不同输入气压下,多微通道式气体静压节流器在空载时,其气膜厚度最后分别稳定在191 μm、187 μm、177 μm和179 μm。根据相关资料可知,在此气膜厚度下,环形分布节流孔的作用已非常小,中心节流孔起主导作用。

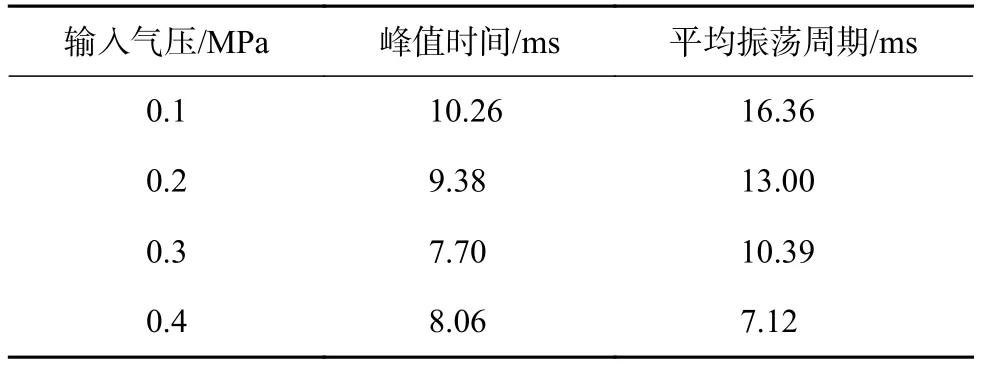

二阶欠阻尼系统固有频率的计算涉及峰值时间,从图4~图7可以发现,对于每一个阶跃响应曲线,从第2个波峰开始,波峰与波峰之间的时间都比较接近,但是峰值时间远大于半周期,具体数据见表1。分析可知,由于电磁阀打开时存在2 ms左右的响应时间,因此系统输入信号不是理想的阶跃信号,对峰值时间具有一定的影响。

表 1 峰值时间和平均振荡周期

综上,可知:

1)不同气压输入下,虽然阶跃响应曲线接近二阶欠阻尼系统,但是从数据上可以得知,多微通道式气体静压节流器是一个多输入-多输出系统(MIMO),尤其是在第一个波峰处,超调量均超过100%,不能直接用于阻尼比的计算。

2)峰值时间远大于半周期,主要是受到电磁阀启动响应时间的影响,且影响不能忽略,因此不能直接用峰值时间计算阻尼振荡频率。

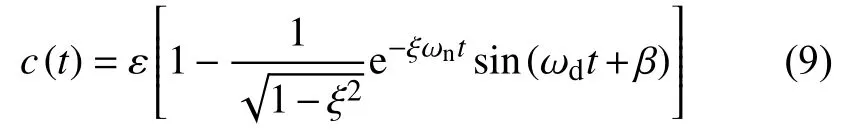

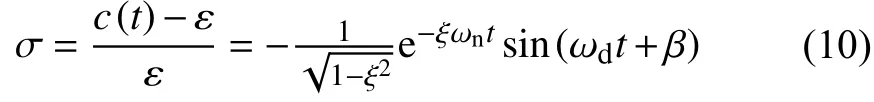

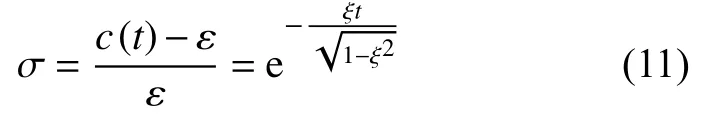

为了将中心节流孔与环形分布节流孔共同作用时的阶跃响应分离开,同时在超调量和峰值时间不可直接用于计算阻尼比和阻尼振荡频率的情况下,拟通过求解阶跃响应函数的方法来获得阻尼比和阻尼振荡频率。二阶系统的阶跃响应函数如下

式中:ε——稳态输出,m;

ωn——无阻尼振荡频率,rad/s;

ωd——阻尼振荡频率,rad/s;

β——初相角,β=arccosξ。

对式(9)进行移项,可得

其中 σ为实际响应与稳态输出之间的偏差。

对式(10)积分后并使其等于 0,可得式(10)的解为ωdt=0,π,2π,3π,···。将解代入式(10),可得波峰和波谷的响应值与稳态值之间的偏差公式为

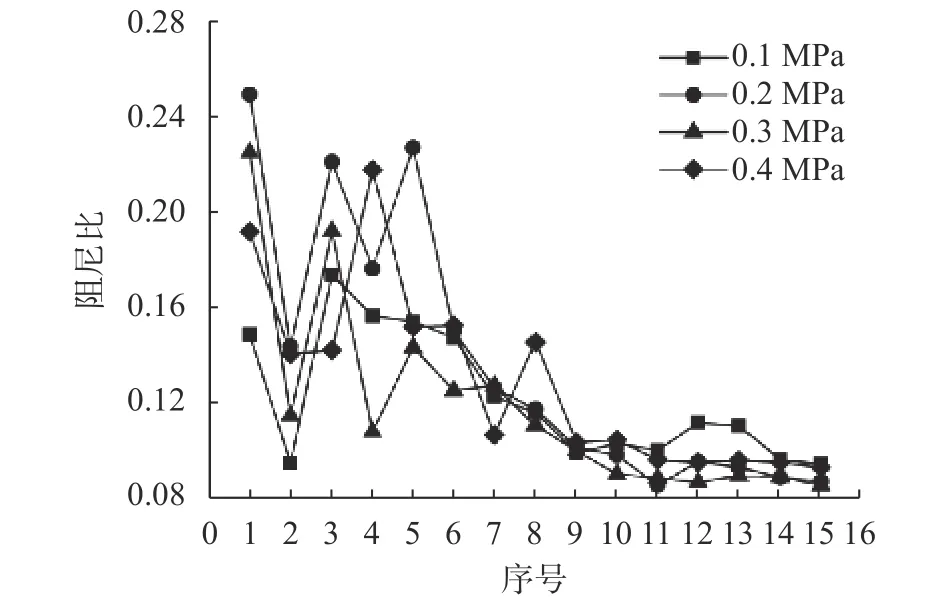

根据测试数据可以得到波峰和波谷的实际响应与稳态输出之间的误差,代入式(11),可求出每一个波峰和波谷对应的阻尼比 ξ。令图4~图7第一个波谷计算所得阻尼比序号为1,第二个波峰计算所得阻尼比序号为2,依次往后排序。则不同气压输入下,利用每一个波峰和波谷求出的阻尼比曲线如图8所示。

图 8 阻尼比曲线图

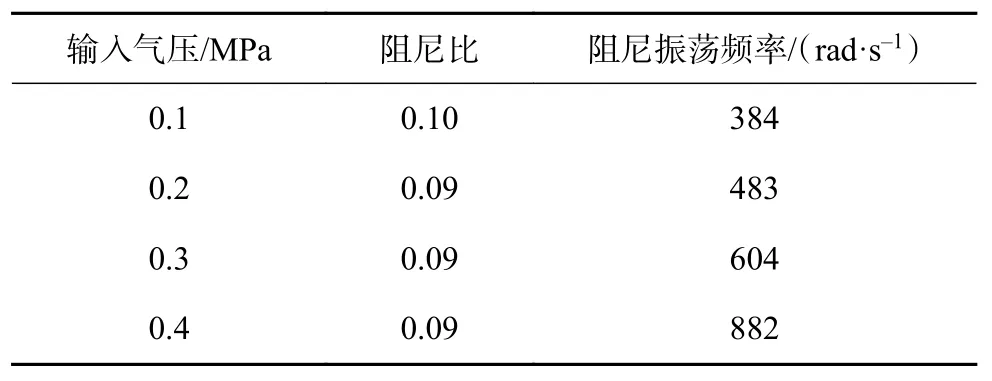

从图8中可以发现,采用每一个波峰和波谷的方法求取阻尼比时,使用序号1~8的波谷或波峰计算所得的阻尼比波动较大,这是由于此时环形分布的节流孔作用还较大。同时,从曲线上可以发现波峰对照的阻尼比变大,波谷对照的阻尼比变小,也可以看出在气膜形成初期,环形分布节流孔的作用较大。随着节流器和气膜逐渐稳定,环形分布节流孔的作用逐渐减弱,阻尼比也趋于稳定,选取较平缓区域的阻尼比,求取平均阻尼比。同时根据公式ωd=2π/T,求出阻尼振荡频率,参数见表2。

表 2 阻尼振荡频率

将表2中的数据代入式(9),可以得到多微通道式气体静压节流器在只有中心节流孔作用时,节流器的阶跃响应函数z(t)。

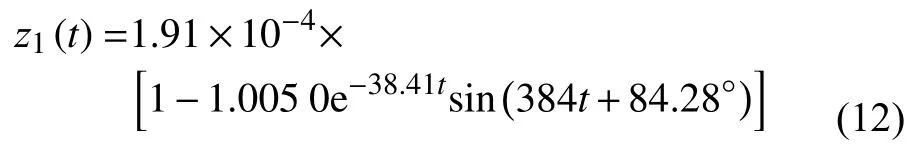

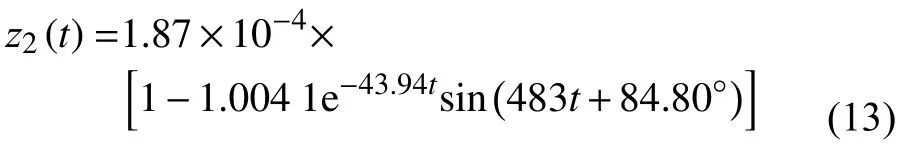

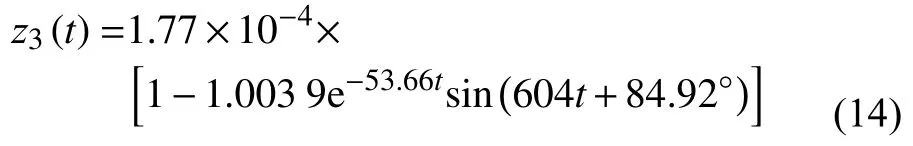

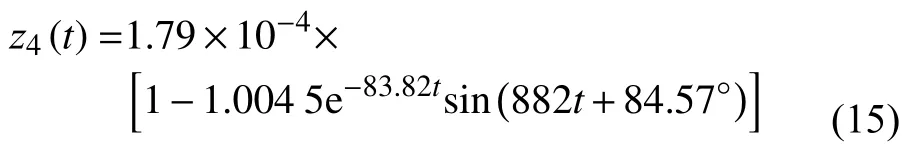

输入气压为0.1 MPa时,z1(t)为

输入气压为0.2 MPa时,z2(t)为

输入气压为0.3 MPa时,z3(t)为

输入气压为0.4 MPa时,z4(t)为

随着气膜的形成,环形分布节流孔的作用减弱,因此其作用是非线性的,且在第一个波峰处作用最大,根据第一个波峰对阶跃响应函数进行修正,得到完整的阶跃响应函数c(t)。

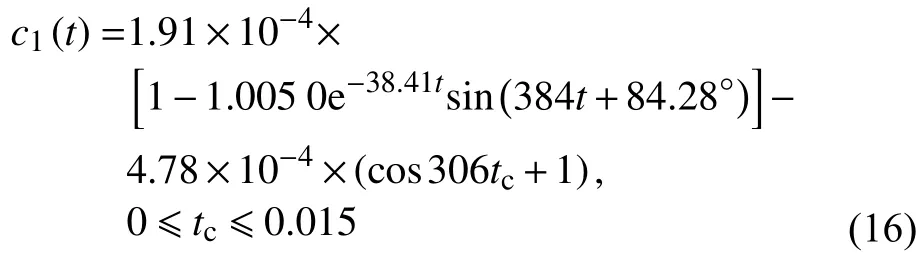

输入气压为0.1 MPa时,c1(t)为

其中,tc为环形分布的节流孔作用较大的时间,单位为s。

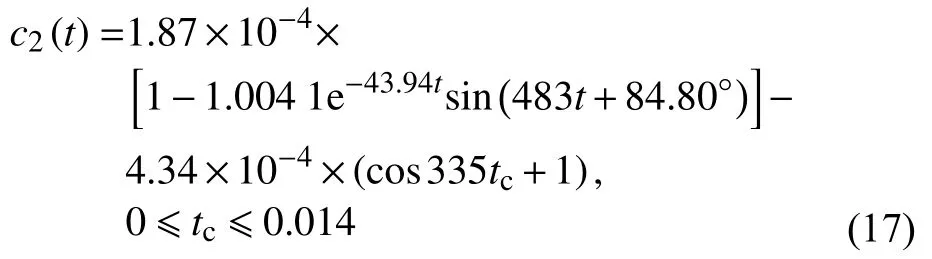

输入气压为0.2 MPa时,c2(t)为

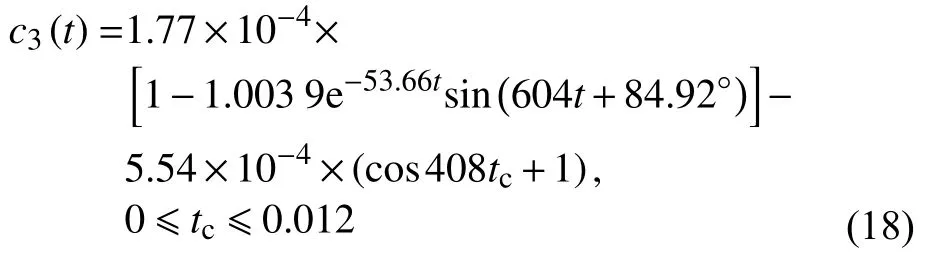

输入气压为0.3 MPa时,c3(t)为

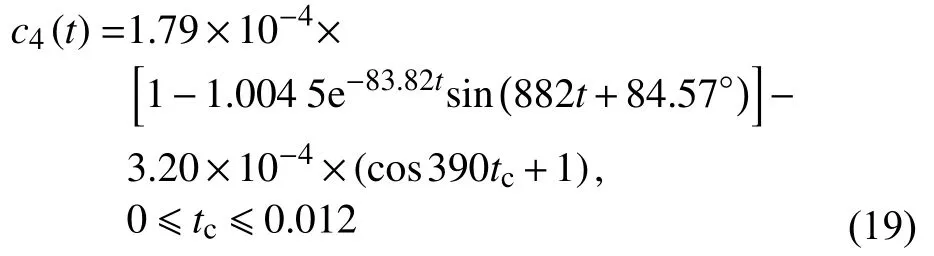

输入气压为0.4 MPa时,c4(t)为

从阶跃响应函数c(t)中可以发现:

1)不同气压输入下,中心孔单独作用时的阻尼比相对接近,但是中心孔单独作用时的阻尼振荡频率随着输入气压的增大而增大,因此不同气压输入时的阶跃响应函数并不完全一致。分析后认为是由于空载时未控制气膜厚度,不同气压输入下的节流器-气膜系统并不是完全相同的,从而导致阻尼振荡频率的变化。

2)从非线性项中可以发现,在输入气压为0.3 MPa时,其在第一个波峰处的幅值最大,达到了596 μm,说明在此压力下,阻尼振荡频率接近节流器-气膜系统的共振区,在使用多微通道式气体静压节流器时应避免此气压。

3.2 传递函数分析

在以往的研究中,通常认为气膜的阻尼很小或者在计算时忽略气膜的阻尼,在某些情况时对结果的影响不大,但是在超精密领域,其误差不可忽略,因此拟进一步对多微通道式气体静压节流器的传递函数进行分析,从而获得气膜的阻尼系数。根据机械流体相关知识,可知节流器-气膜系统可等效为弹簧-阻尼-质量系统,根据多微通道式气体静压节流器的结构,若将环形分布的节流孔与中心节流孔分开考虑,则系统简图如图9所示。

图 9 节流系统动力学模型图

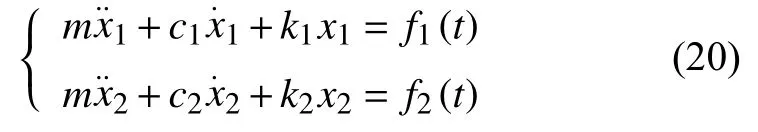

其运动方程为

式中:m多微通道式气体静压节流器的质量,kg;

x1_中心节流孔单独作用时节流器在Z轴方向的位移量,m;

c1_中心节流孔单独作用时的气膜阻尼系数,N/(m·s-1);

f1(t)——中心节流孔单独作用时的气膜承载力,N;

x2_环形分布节流孔单独作用时节流器在Z轴方向的位移量,m;

c2——环形分布节流孔单独作用时的气膜阻尼系数,N/(m·s-1);

f2(t)——环形分布节流孔单独作用时的气膜承载力,N。

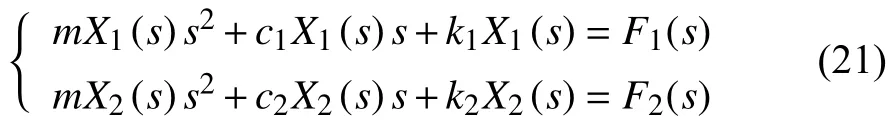

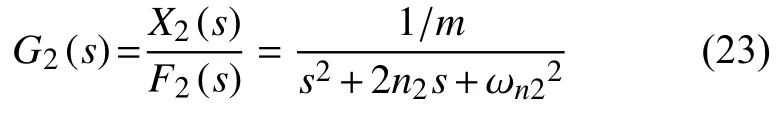

对式(20)进行Laplace变换,可得

当中心节流孔单独作用时,令c1/m=2n1,k1/m=ωn12,其传递函数为

式中:n1——衰减系数;

ωn1——系统固有频率。

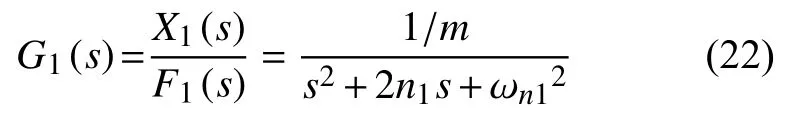

当环形分布节流孔单独作用时,其传递函数为

式中:n2——衰减系数;

ωn2——系统固有频率。

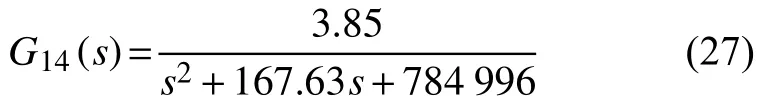

已知多微通道式气体静压节流器的质量为0.26 kg,结合表2数据,代入式(22),可以得到不同气压输入时,中心节流孔单独作用时的传递函数。

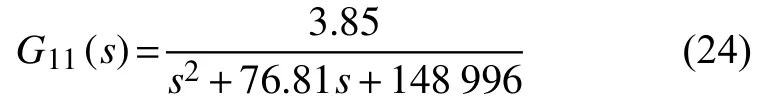

输入气压为0.1 MPa时,传递函数为

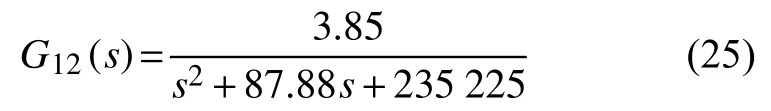

输入气压为0.2 MPa时,传递函数为

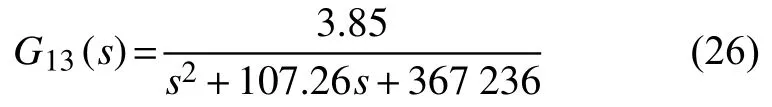

输入气压为0.3 MPa时,传递函数为

输入气压为0.4 MPa时,传递函数为

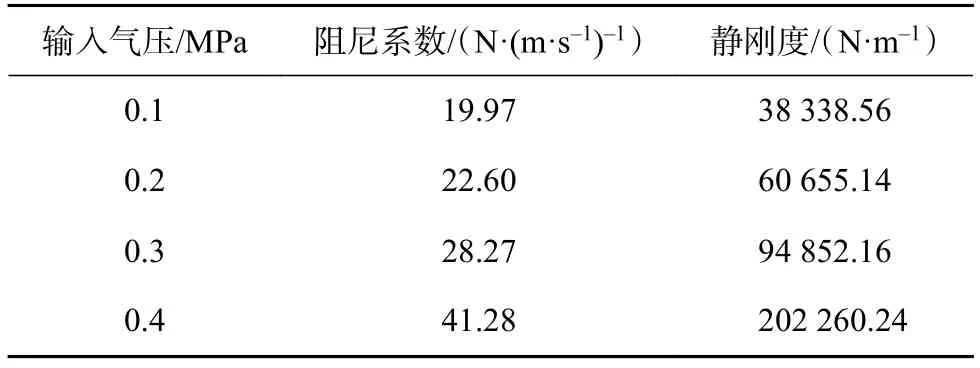

根据公式c1/m=2n1和k1/m=ωn12,可以进一步计算得到阻尼系数c1和静刚度k1,具体数值见表3。

表 3 阻尼系数和静刚度

通过对多微通道式气体静压节流器传递函数的推导,成功求出了阻尼系数和静刚度,多微通道式气体静压节流器的阻尼系数在以往的论文中是没有获得过的。

4 结束语

本文给出了多微通道式气体静压节流器的静态参数方程和动力学模型;通过阶跃响应测试分析了多微通道式气体静压节流器在不同气压输入时的动静态特性,主要得到以下结论:

1)给出了多微通道式气体静压节流器气膜压力分布、承载力和静刚度的方程。根据静态参数的方程发现,多微通道式气体静压节流器可大大提升节流器的承载力与刚度,然而由于设置了较多的均压槽,导致节流器稳定性下降,易产生自激振荡现象,因此需要对节流器的固有频率等动静态参数进行进一步分析。

2)测试得到了多微通道式气体静压节流器的阶跃响应曲线,从曲线中发现,其阶跃响应接近二阶欠阻尼系统,这说明多微通道式气体静压节流器-气膜系统为二阶系统,然而不同气压输入时的阶跃响应函数并不统一,主要原因是未控制气膜厚度完全一致,导致节流器-气膜系统发生改变。

3)通过时域分析方法,获得了不同压力输入下的阻尼比和阻尼振荡频率,发现系统的阻尼振荡频率随着输入气压的增大而增大。同时,通过分析系统的传递函数获得了气膜的阻尼系数和静刚度,发现阻尼系数和静刚度呈现相同的增长趋势,因此在满足静刚度的情况下,应合理控制系统的阻尼系数,对后续研究起指导作用。