非车载充电机运行效率的测试及研究

王玉元,廖 杰,杨红本,刘 璇,范 华,杨春凤

(云南省计量测试技术研究院,云南 昆明 650228)

0 引 言

随着国家《节能与新能源汽车产业发展规划(2012-2020)》[1]的推进实施,国内电动汽车使用量迅速增长,对非车载公共充电设施的需求快速攀升,非车载公共充电设施进入大规模建设应用阶段[2],其运行效率受到广泛关注。对非车载大功率充电设施的运行效率,在国家能源行业标准NB/T 33001—2018中已作出规定[3],然而,目前在日常的检测、实际验收、使用等过程,针对充电机运行效率的测试研究较少,不利于促进电能利用效率提高。文章针对大功率直流充电设施运行效率进行测试及验证研究,为直流充电机运行效率的优化改进、高效运行提供技术参考。

1 非车载充电设施相关标准和效率要求

非车载充电设施相关行业标准包括:NB/T 33001—2018《电动汽车非车载传导式充电机技术条件》、NB/T 33008.1—2018[4]《电动汽车充电设备检验试验规范 第1部分 非车载充电机》、NB/T 33008.2—2018[5]《电动汽车充电设备检验试验规范 第2部分 交流充电桩》等。

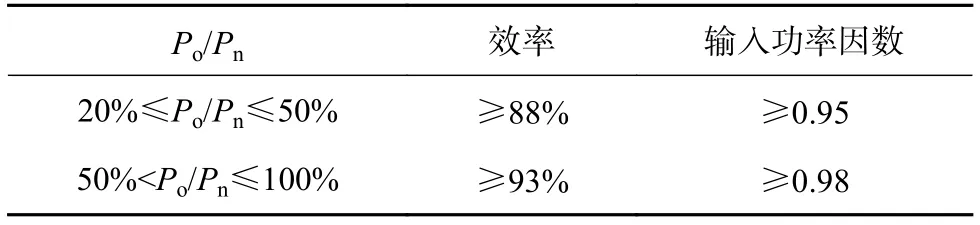

表 1 非车载传导式充电机效率、输入功率因数要求1)

NB/T 33008.1—2018标准中,对非车载充电机运行效率、输入功率因数指标的检验,规定型式试验时为必检项目,出厂检验时为选检项目,难于确保投入市场的非车载充电机实际运行效率完全符合要求;由于技术原理及测试条件限制、测试评价方法不完善,功率器件一致性、制造过程关键器件筛选、过程质控水平等方面存在差异,尤其在轻载运行时易出现效率不达标问题[6-10]。

2 测试方案设计

2.1 检测系统构成

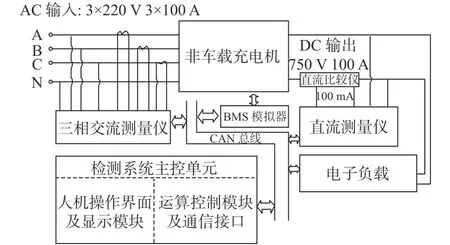

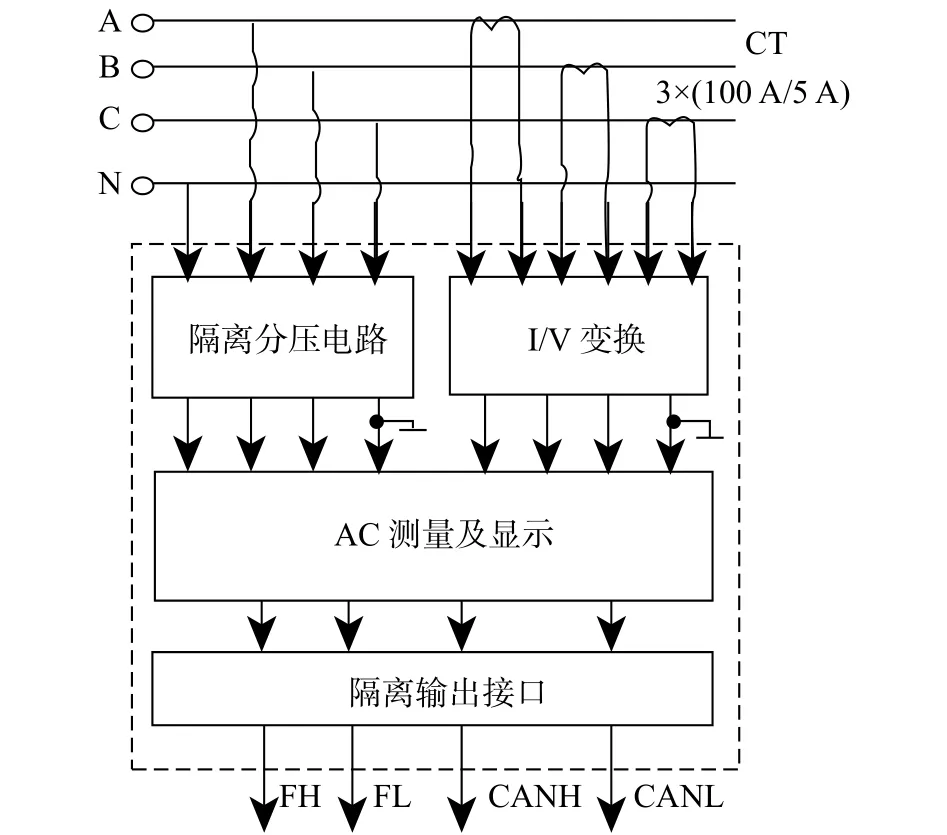

以输出功率75 kW及以下的非车载充电机为例(设计充电机额定输出电压Un=750 V,额定输出电流In=100 A),运行效率检测系统构成如图1所示。

图 1 检测系统构成

图1中,检测系统由主控单元、三相交流测量仪、直流测量仪、直流电子负载、BMS模拟器构成。电子负载模拟电动汽车动力电池组充电过程,具备CAN总线接口与主控单元通信;BMS模拟器采用符合GB/T 27930—2015标准[11]的电动汽车BMS模拟器,通过CAN总线配置充电参数、流程,实现非车载充电机充电过程的模拟。

图1中检测系统所示检测及控制设备,均配备符合ISO 11898:2—2016国际标准[12]的隔离CAN总线接口,实现主控单元与检测(配套)设备之间的各类信息(控制指令、配置参数、数据)传输。

2.2 检测系统控制流程

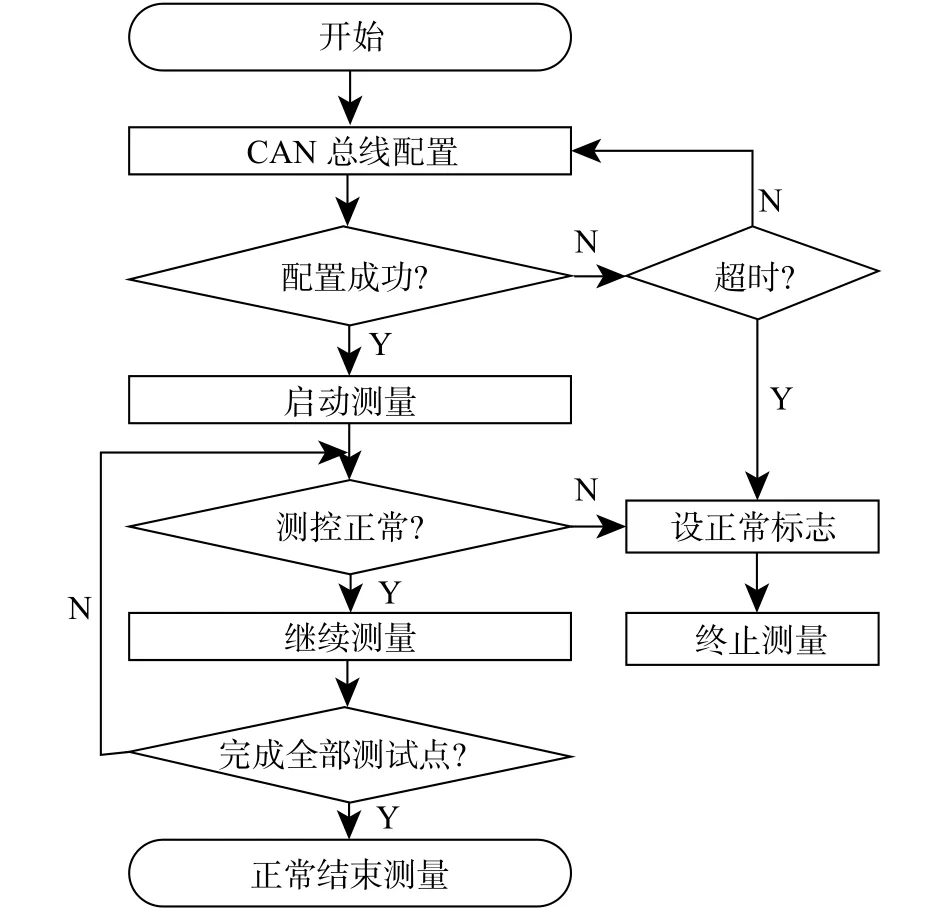

检测系统由主控单元控制非车载充电机、三相交流测量仪、直流测量仪、BMS模拟器、电子负载,按设定流程进行效率测试。测试软件控制流程如图2所示。

图 2 测试软件控制流程图

主控单元选定效率测试点,通过CAN总线依次对非车载充电机、三相交流测量仪、直流测量仪、BMS模拟器、电子负载发出配置命令;各工作参数配置成功后,主控单元启动测量,接收各单元测量过程的状态信息、故障报警信息、测量单元测得数据结果,对收到的状态信息、故障报警信息、数据结果进行实时分析判断,根据分析判断结果作出下一步控制(继续正常测量、立即停止测量、测量正常结束等);当设定的测量过程全部正常完成,主控单元控制各单元结束测量,对测量数据进行分析、处理、显示、汇总。

2.3 检测系统技术指标

2.3.1 交流测量指标

李耕田并没有买我的账。当我提起刷子准备修改错字时,李耕田说,四眼儿张咱丑话说前头,你改错字可以,把活干利索点。你要在我墙上胡写乱画,我可要找到你家里去的。

交流测量选择准确度为0.05级的三相交流测量仪,前端采用3×(100 A/5 A)、0.01 级CT,将100 A电流变换为5 A接入;3×220 V输入电压直接接入三相交流测量仪,如图3所示。

图 3 三相交流测量接线图

三相交流测量仪可测量交流电流、电压、有功功率、有功电能、无功功率、视在功率、功率因数;在输入为额定电压,输入电流范围(5~120)%时测量准确度优于0.05级。

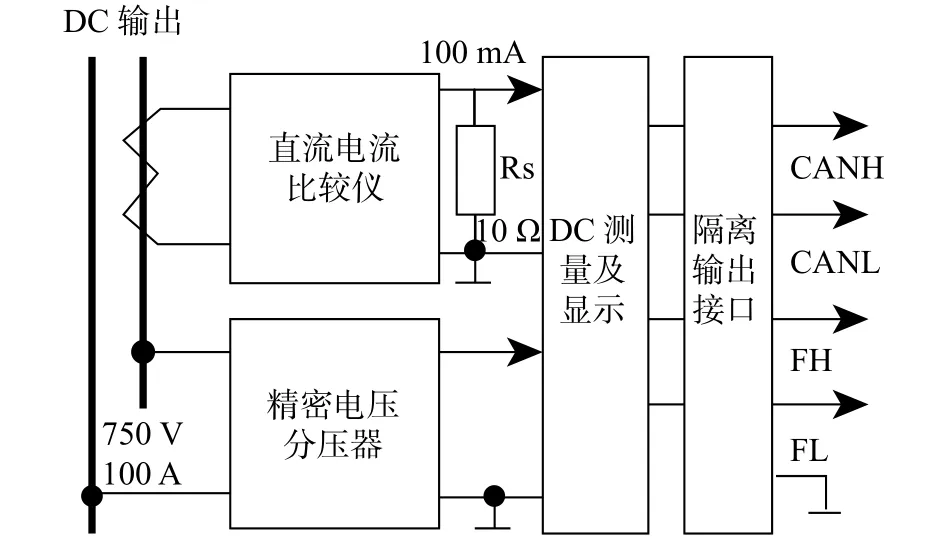

2.3.2 直流测量仪

直流测量仪电流输入通道采用0.01级直流比较仪进行隔离调理,电压输入通道采用精密电阻分压。可测量直流电流、电压、功率、电能参数,在输入额定电压,电流范围(10~120)%时,直流测量准确度优于0.1级。直流测量仪原理框图如图4所示。

图 4 直流测量仪原理框图

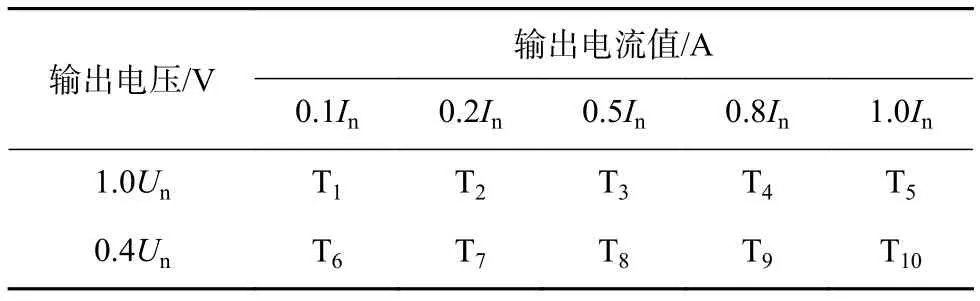

2.3.3 运行效率测试点

依照NB/T 33008.1—2018标准,以额定输出功率为30 kW(750 V、40 A)的直流充电机为例,选定运行效率测试点如表2所示(T1~T10代表选定测试点)。

表 2 运行效率选定测试点

2.3.4 测试过程设计

选一台额定输出功率为30 kW(750 V、40 A)的直流充电机,分别在恒流充电模式、恒压充电模式运行,通过采集交流输入功率、直流输出功率,得到充电机运行效率测试结果。

对同一台直流充电机,在恒流充电模式下,通过相同时间内交流输入电能、直流输出电能直接比对,验证充电机运行效率测试结果的一致性。

随机选取5台额定输出功率为30 kW(750 V、40 A)的直流充电机,在恒压充电模式下,测试验证每台充电机满载输出、半载输出和最小负载的运行效率。

3 测试结果分析

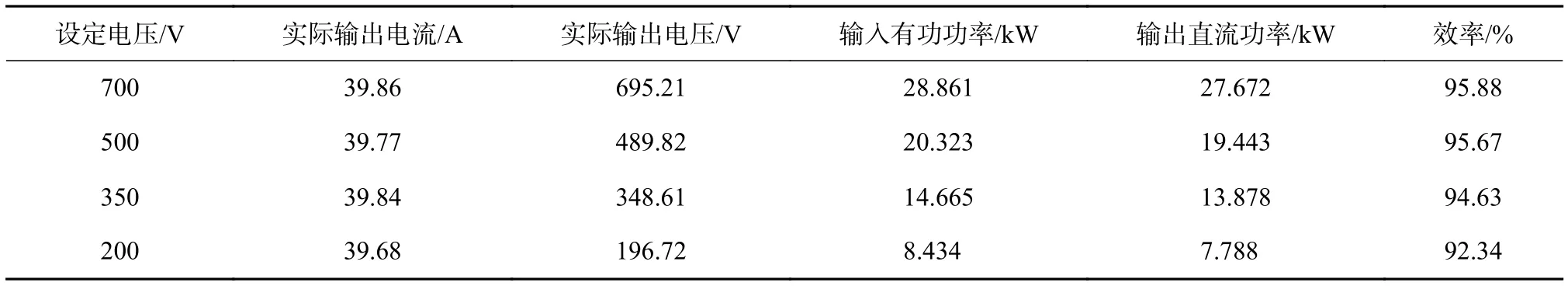

3.1 恒流充电模式运行效率测试结果分析

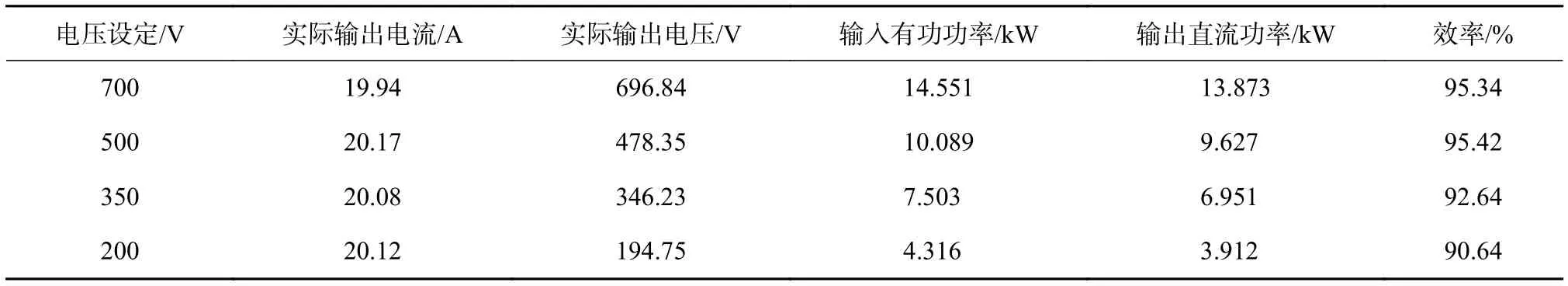

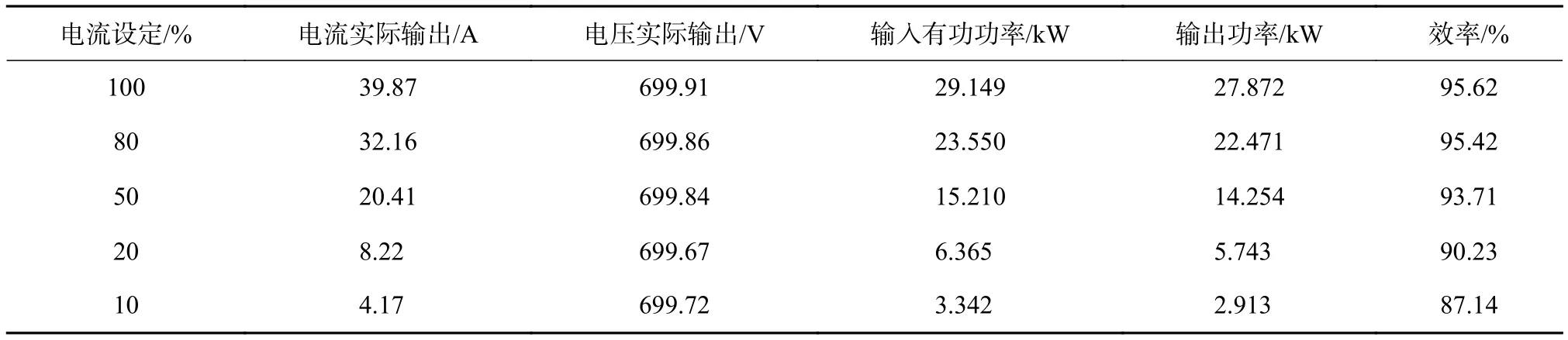

被测直流充电机额定输出功率为30 kW(750 V、40 A),在恒流充电模式下,其运行效率测试结果如表3~表5所示。

表 3 恒流充电电流 40A

表 4 恒流充电电流20 A

表 5 恒流充电电流5 A

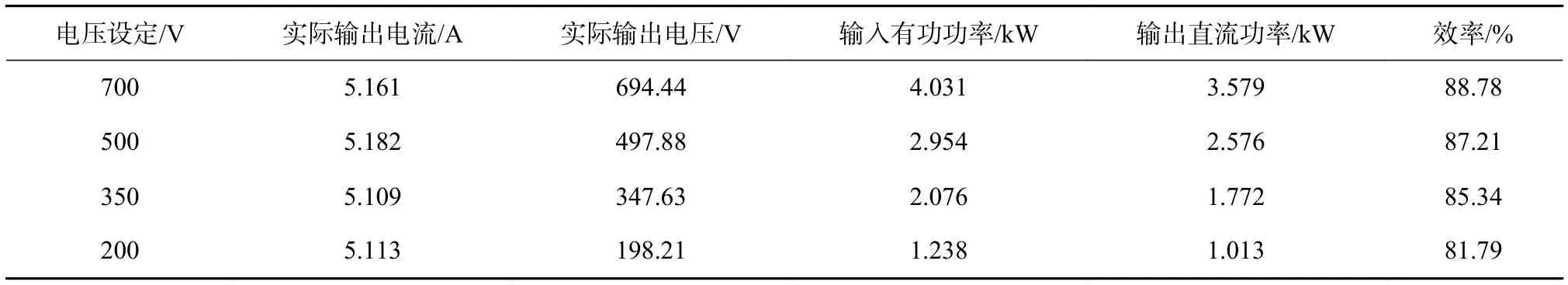

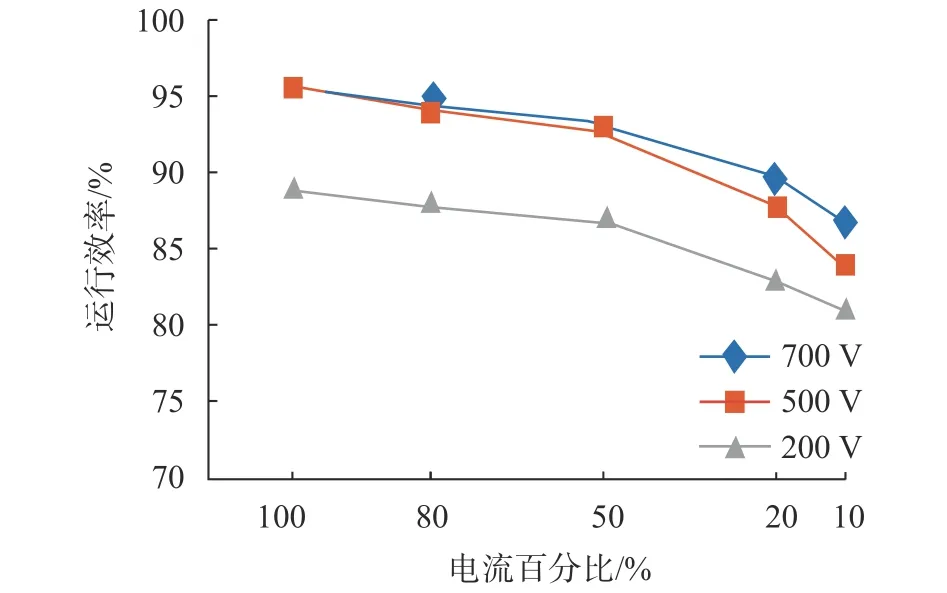

恒流充电模式运行效率曲线如图5所示。可以看出,对于每一个设定的充电电流值(40 A、20 A、5 A),随着电压的减少,即输出功率的减少,充电效率随之降低。从充电机运行效率衰减程度来看,恒定充电电流越高,随着设定输出电压降低,充电机运行效率衰减越小,反之运行效率衰减就越明显。例如恒流40 A充电时,当设定输出电压从700 V降低到200 V,充电机运行效率从95.88%降到92.34%,下降约3.5个百分点;设定恒流5 A充电时,则对应充电机运行效率从88.78%降到81.79%,下降约7个百分点。当直流输出功率小于3 kW后,充电机运行效率低于88%。

图 5 恒流充电模式运行效率曲线

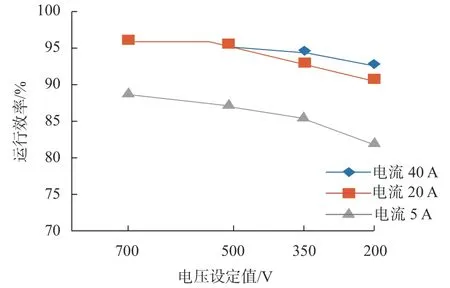

3.2 恒压充电模式运行效率测试结果分析

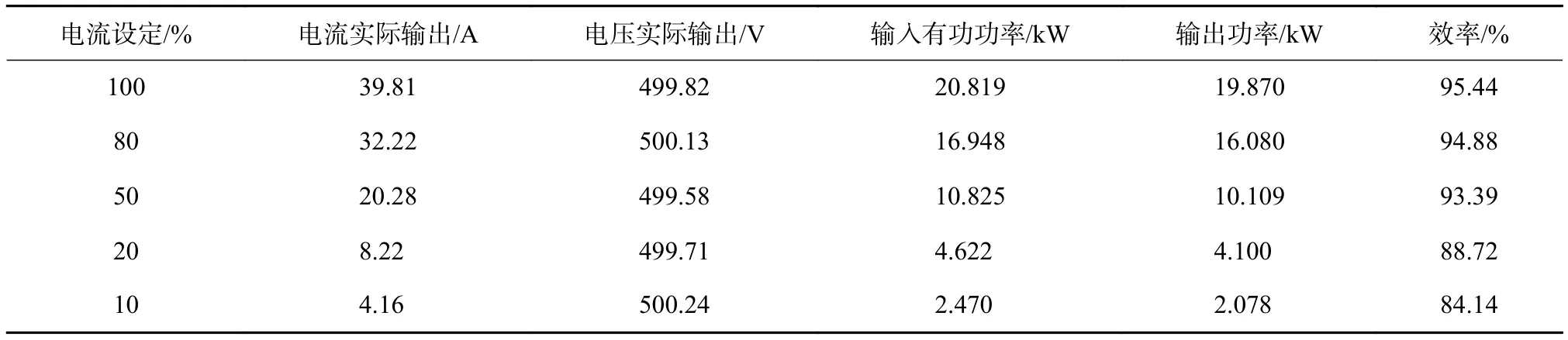

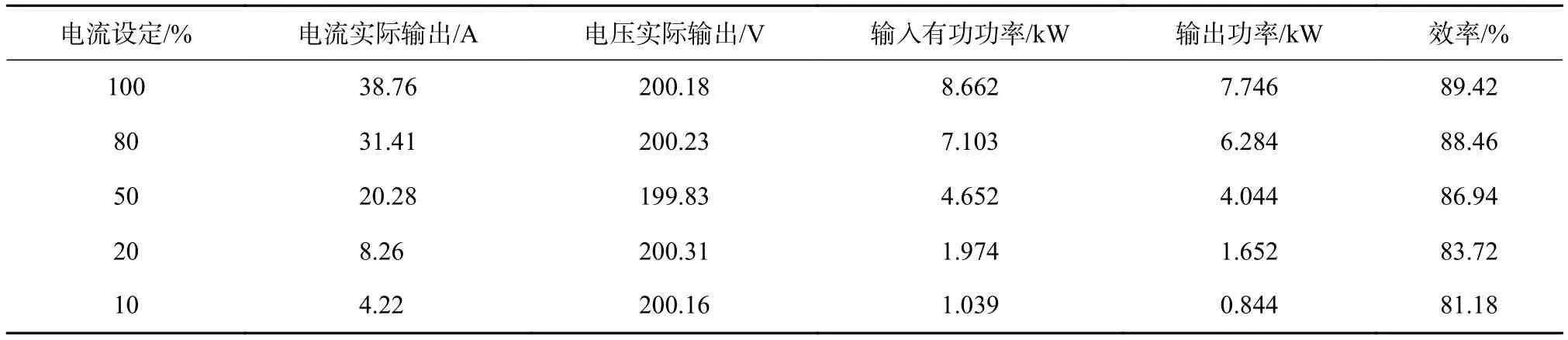

在恒压充电模式下,被测直流充电机运行效率测试结果如表6~表8所示。

表 6 恒压充电电压700 V

表 7 恒压充电电压500 V

表 8 恒压充电电压200 V

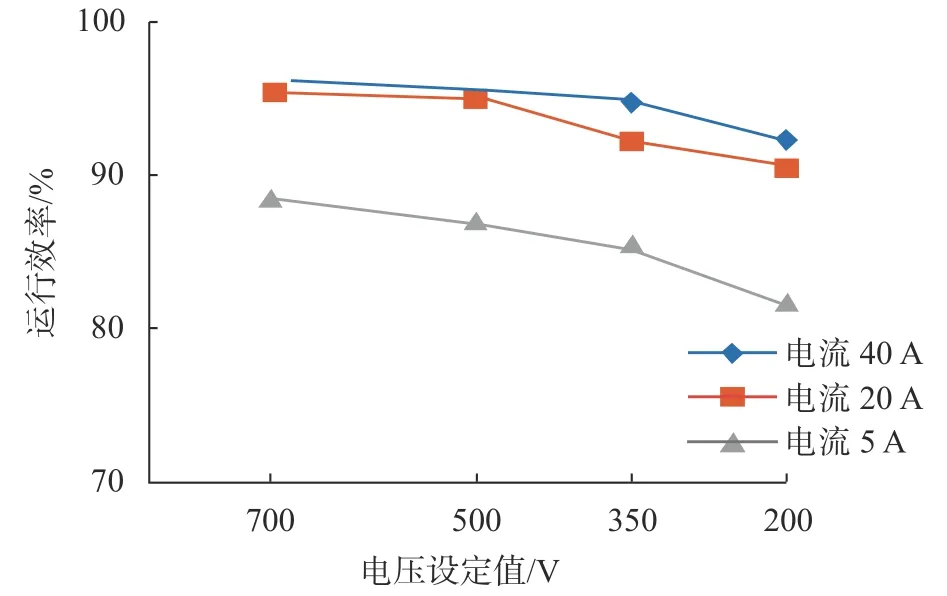

恒压充电模式下,从测量结果和效率曲线图可以看出,对于每一个设定的固定充电电压值(700 V、500 V、200 V),随着输出电流的减小,即输出功率的减小,运行效率随之降低;在设定小于电流50%以下,效率下降趋势明显。以恒压500 V充电为例,输出电流从额定值100%减小到50%时,对应充电机运行效率从95.44%降低到93.39%,下降约2个百分点;当输出电流从50%减小到10%时,对应充电机运行效率从93.39%减少到84.14%,下降约9个百分点。当输出功率小于4 kW后,充电机运行效率小于90%。恒压充电模式运行效率曲线如图6所示。

图 6 恒压充电模式运行效率曲线

4 测试结果验证

采用输入交流电能与输出直流电能比对的方法,来对运行效率测试结果进行验证。为保证测量精度和可靠性,每次测量保证输出直流电能测得值大于1 kWh。

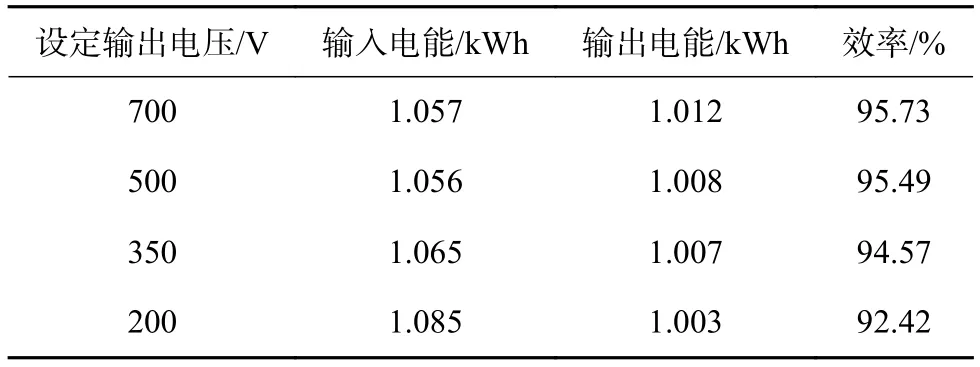

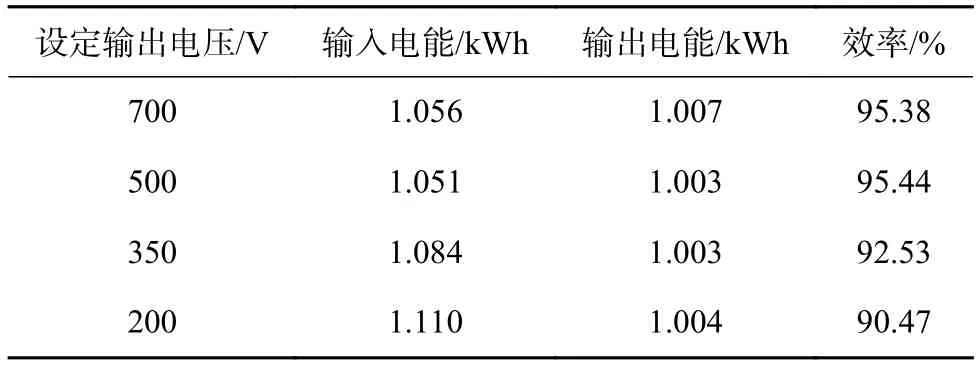

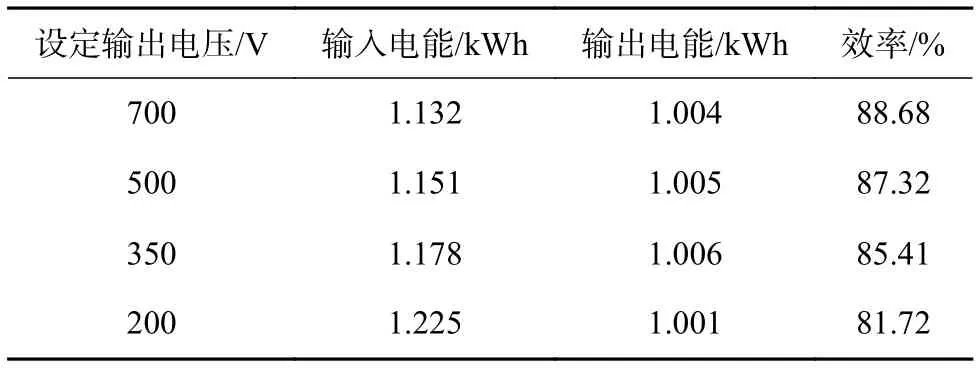

以恒流充电模式为例,在输出恒定电流分别为40 A、20 A、5 A时,验证结果如表9~表11所示。用电能比对方法进行测量验证,所得运行效率曲线如图7所示。

图 7 电能测量验证运行效率曲线

表 9 输出恒定电流40 A

表 10 输出恒定电流20 A

表 11 输出恒定电流5 A

通过两种测量方法测得结果比较,在同一测量点,运行效率测得值绝对差小于0.2%,所呈现的效率曲线完全一致。由此可确认,在交流输入功率稳定的情况下,功率比较法得到的数据准确、可靠,功率比较法较电能比对法更简便、省时。

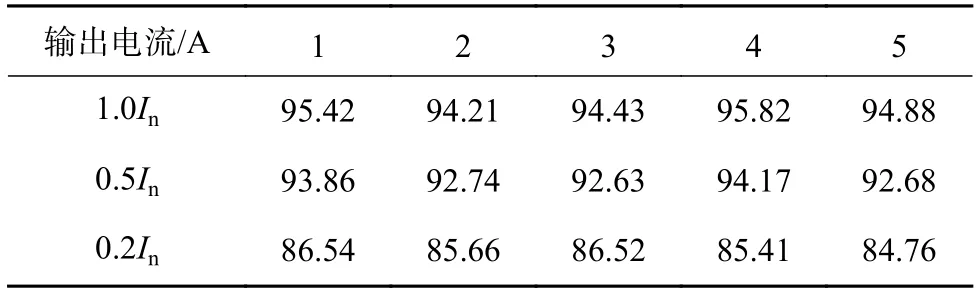

随机选取5台在用的功率为30 kW的充电机(输出电压750 V,电流40 A),每台充电机分别配置恒压输出700 V,在100%、50%和20%电流输出时,进行充电机运行效率测试验证,与前述结果一致。测试验证结果如表12所示。

表 12 多台充电机运行效率验证 %

5 结束语

通过对非车载充电机运行效率的测量、验证研究,为大功率充电机运行效率的管控提升、充电机运行效率的优化改进提供参考。有利于促进非车载充电机生产企业进一步加大技术创新、提升质控水平,支撑大规模公共充电设施建设选用的大功率充电机检测验收一次合格,保障公共充电设施建设工程质量效益提升;有利于公共充电运营方对大功率充电机运行效率实施优化管控,降低非车载公共充电机电能损耗,节约运行成本;有利于各级节能主管部门加强节能监察考核,各级市场监管部门规范公共充电市场秩序,促进公共充电领域电能利用效率提升,助力国家节能“双控”目标达成。测试及验证结果表明,大功率非车载充电机在输出功率为额定功率的20%运行时,其运行效率明显降低,应进一步探索运行效率提升改进的技术措施、优化策略;建议相关的国家/行业技术标准修订时,对大功率非车载充电机运行效率指标明确出厂检验控制、验收检测验证的要求,通过技术、市场手段推动电能利用率进一步提高。