新型有机黏结剂HC用于制备冷压球团的研究

张学婕,丁学勇,刘金生,居天华

(东北大学 冶金学院,沈阳 110819)

高炉炼铁是现代炼铁的主要工艺,却始终无法摆脱烧结和炼焦两步高污染、高耗能工序[1-4].非高炉直接还原是我国炼铁行业大力发展的方向[5],以煤基直接还原为代表的链篦机-回转窑一步法直接还原工艺适应我国煤多气少的资源现状,并且已经得到了一定的应用[6].

粉料冷压含碳球团是现存适合链篦机-回转窑的入炉原料处理方式.含碳球团的运输和喂料是链篦机-回转窑系统中最为薄弱的环节,含碳球团破碎容易造成回转窑结圈或结瘤,这就要求含碳球团具有相当高的强度.将粉状铁矿原料和还原煤粉聚集成球的方法有很多种,最典型的有滚球法和压块法.圆筒造球和圆盘造球这类转动造球的方法依靠附着力和凝聚力成球,生球抗压强度较低.压块法依靠压缩应力,更容易控制球团的成球性能.压块法又分为冷压块法和热压块法,热压块法具有设备投资大和能耗高的缺点,冷压块法生产的球团抗压强度略低于热压块法,但选择合适的黏结剂可以制备出满足非高炉炼铁强度的含碳球团[7-13].

目前,我国绝大多数球团厂都使用膨润土作为球团黏结剂,但膨润土中高含量(质量分数,下同)的硅铝酸盐使球团矿的铁品位明显降低,同时影响球团的冶金性能[14-15].因此,降低膨润土的用量(质量分数,下同),以及开发新型黏结剂取代膨润土成为当前非高炉炼铁用冷压球团的重点研究方向.通过李宏煦等人的研究可知,以C,H,O元素构成的有机黏结剂不仅含有大量活性官能团,能够有效与金属阳离子结合形成网状结构,并且在高温条件下燃烧分解生成气体氧化物而不会降低球团矿的品位[10,16-18].近年来,不断开发的有机黏结剂CMC和佩利多曾成功应用于氧化球团矿的生产,李海普等[19]开发出水解聚丙烯酰胺、聚丙烯酸钠、水解聚丙烯腈和酚醛树脂四种高分子化合物,并显著提高磁铁精矿球团的抗压强度.此类有机黏结剂虽作用效果明显,但存在制备流程复杂的缺陷,且关于含碳球团有机黏结剂的研究较少,因此本文采用新型有机黏结剂(HC)取代膨润土制备含碳球团[20-21].

本文所采用的冷压含碳球团法是将铁矿和煤粉按照一定的碳氧配比混合配料,再配加HC取代膨润土作黏结剂进行冷压球团实验,在满足链篦机 -回转窑对入炉原料要求的同时,以98.21%的燃烧质量损失率达到保证含碳球团铁品位的目的,为改善含碳球团冶金性能提供理论依据.

1 实验方法

1.1 实验原料

1.1.1 铁精矿成分

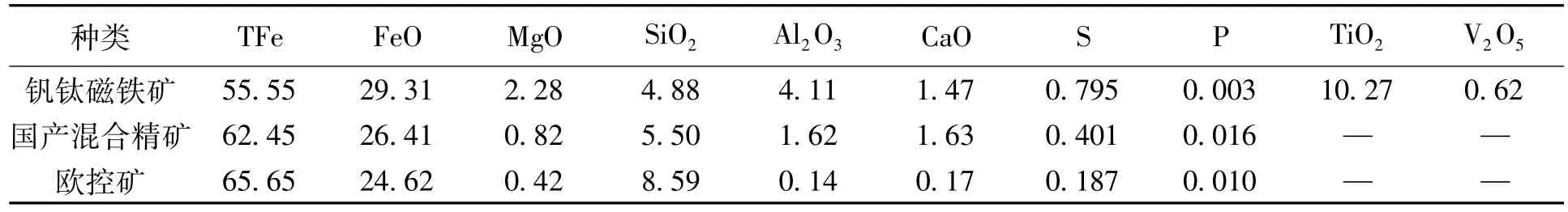

采用化学分析法分析了本实验所用含铁矿的化学成分组成,如表1所示.

表1 铁精矿样品的化学成分(质量分数)Table 1 Chemical composition of iron concentrate samples(mass fraction) %

由表1可知,钒钛磁铁矿、国产混合精矿和欧控矿的全铁质量分数分别为55.55%,62.45%,65.65%.与其他两种矿相比,钒钛磁铁矿有Ti的氧化物和少量V的氧化物.三种铁矿的脉石成分主要是Si和Al的氧化物,以及MgO,CaO等金属氧化物与SiO2结合成的硅酸盐.其余有害元素如S,P的质量分数较低,也均满足冷压球团对铁精矿的要求.

1.1.2 还原剂的化学成分组成

实验所用的还原剂为辽宁某厂提供的烟煤,采用化学分析的方法测定了煤粉的化学成分组成,以及煤粉灰分的化学成分组成,其结果分别见表2和表3.

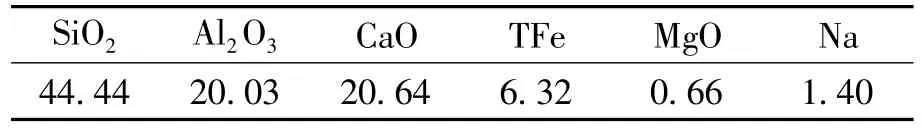

表3 煤粉灰分的化学成分(质量分数)Table 3 Chemical composition of ash(mass fraction) %

从表2中可以看出,该煤粉中的固定碳的质量分数为58.85%,灰分的质量分数为4.46%,挥发分的质量分数为31.03%.从表3中可以看出,实验用煤粉的灰分主要化学成分包括SiO2和Al2O3,会降低球团矿的铁品位.

对实验所用的膨润土和HC做了燃烧质量损失率实验,结果如表4所示.

表4 黏结剂的燃烧质量损失率测定Table 4 Determination of loss on ignition of binder %

从表4中可以看出,本研究使用的新型有机黏结剂HC的燃烧质量损失率高达98.21%,远远高于膨润土的燃烧质量损失率(10.15%).众所周知,利用膨润土作为黏结剂制备的铁矿球团经高温还原后,残留了大部分SiO2和Al2O3等杂质,从而降低了球团品位,而HC作为有机物几乎无残留的杂质,保证了球团的品位;这两种黏结剂燃烧质量损失率差别很大,因而对球团的铁品位影响差别也比较大.

1.2 研究方法

实验主要包括两个部分,压块造球实验部分和强度测试部分.首先,将全部矿粉颗粒在105℃下烘干约4 h,直到其质量不再变化为止,再经过筛分得到不同粒度分布的矿粉颗粒;其次,按C/O=1的比例分别称取100 g钒钛磁铁矿和26.25 g煤粉、100 g国产混合精矿粉和30.44 g煤粉、100 g欧控矿粉和32.45 g煤粉,然后按比例添加黏结剂和水进行配料和混匀,称取混合料2.5 g放入直径为13 mm的模具中;最后,使用FW-5压片机保持2 min制备冷压球团.

强度测试分为抗压强度测试和落下强度测试,其中抗压强度测试为将压块制备得到的成品球团放在最大量程为5 kN的万能压力机上测试其抗压强度;落下强度测试为将压块制备得到的成品球团从50 cm高度自由落在钢板上,以其直到破裂为止的次数作为落下强度的测定结果.

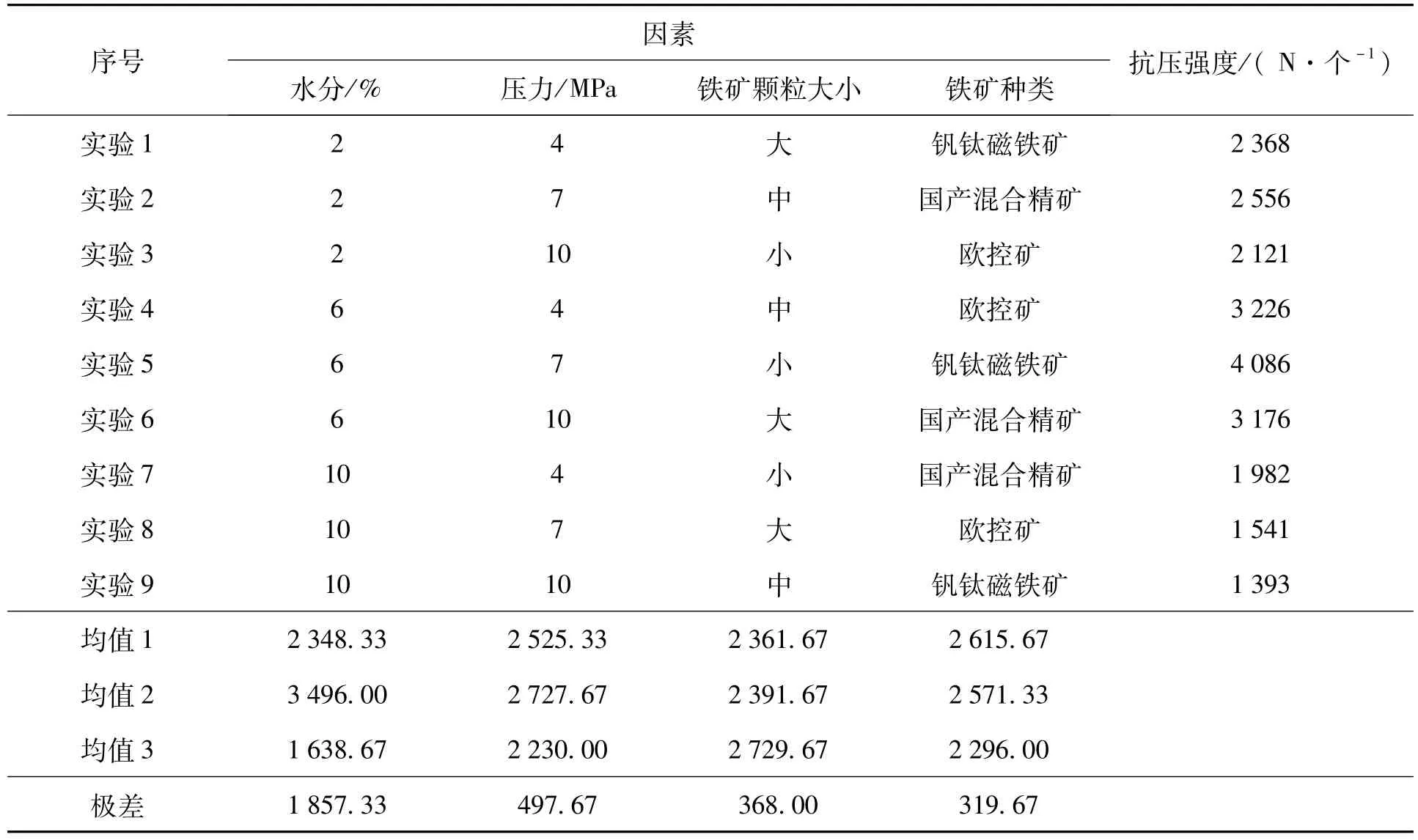

优化压块球团制备工艺参数是制备合格球团和探究影响球团强度因素的关键.由前人实验经验和操作流程图可以发现,水分的加入量(质量分数,下同)、冷压球团实验所用的压力、铁矿颗粒粒径和铁矿的种类都是决定压块球团强度的重要因素.其中铁矿颗粒的大颗粒粒径范围是106μm≤Φ <150μm,中颗粒粒径范围是74μm≤Φ<106μm,小 颗 粒 粒 径 范 围 是48μm≤Φ<74μm.这些实验参数经过正交实验获得优化,如表5所示.

表5 正交实验结果Table 5 Results of orthogonal experiment

由以上正交实验结果显示,各因素的影响大小依次为:水分的加入量、冷压球团实验所用的压力、铁矿颗粒的大小、铁矿的种类.因此选择最优的实验操作参数如下:水分加入量为6%,冷压球团实验压力为7 MPa,选择大颗粒铁矿,铁矿的种类为攀枝花某厂的钒钛磁铁矿.从实验结果中发现,相比于水分的加入量和冷压球团实验所用的压力,铁矿颗粒的大小和铁矿的种类对铁矿球团的抗压强度影响差别不大,因此只需选择铁矿颗粒大小均匀的原矿粉便可保证实验条件一致.冷压球团实验所用的压力选用7 MPa,尽可能保证实验压力大小均匀.

2 结果与讨论

2.1 铁矿球团强度测试研究

2.1.1 黏结剂用量对抗压强度的影响

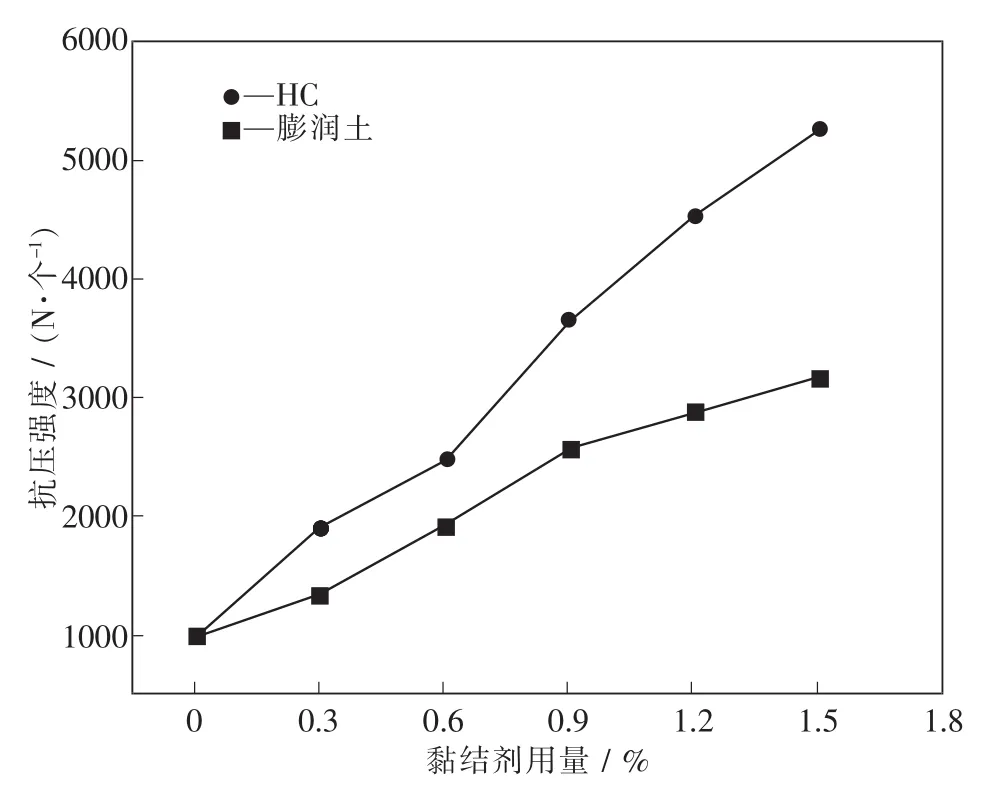

为了考察HC是否能够有效替代膨润土,对两种黏结剂分别进行了用量实验.实验采用的是攀枝花某厂的钒钛磁铁矿为原料,选取水分的加入量为6%、冷压球团实验压力为7 MPa的实验操作参数制备铁矿球团,在105℃的干燥箱中干燥直至铁矿球团不发生质量变化.将制备得到的干燥成品铁矿球团放在最大量程为5 kN的万能压力机上测试其抗压强度,实验结果如图1所示.

图1 黏结剂用量对铁矿球团生球抗压强度的影响Fig.1 Effect of binder content on compressive strength of iron ore pellet

从图1中可以看出,HC用量对铁矿球团生球抗压强度的影响规律与以膨润土作为黏结剂时类似,铁矿球团生球抗压强度均随着黏结剂用量的增加而逐渐增强.当HC的用量达到0.6%时,铁矿球团生球抗压强度与膨润土作黏结剂时0.9%的用量相当,此时的铁矿球团生球抗压强度已经达到球团矿抗压强度的质量标准.当黏结剂用量达1.5%时,含HC的铁矿球团生球抗压强度超过5 000 N,而含膨润土的铁矿球团生球抗压强度达到3 000 N,说明HC对提高铁矿球团生球抗压强度的作用效果要优于膨润土.

2.1.2 黏结剂用量对落下强度的影响

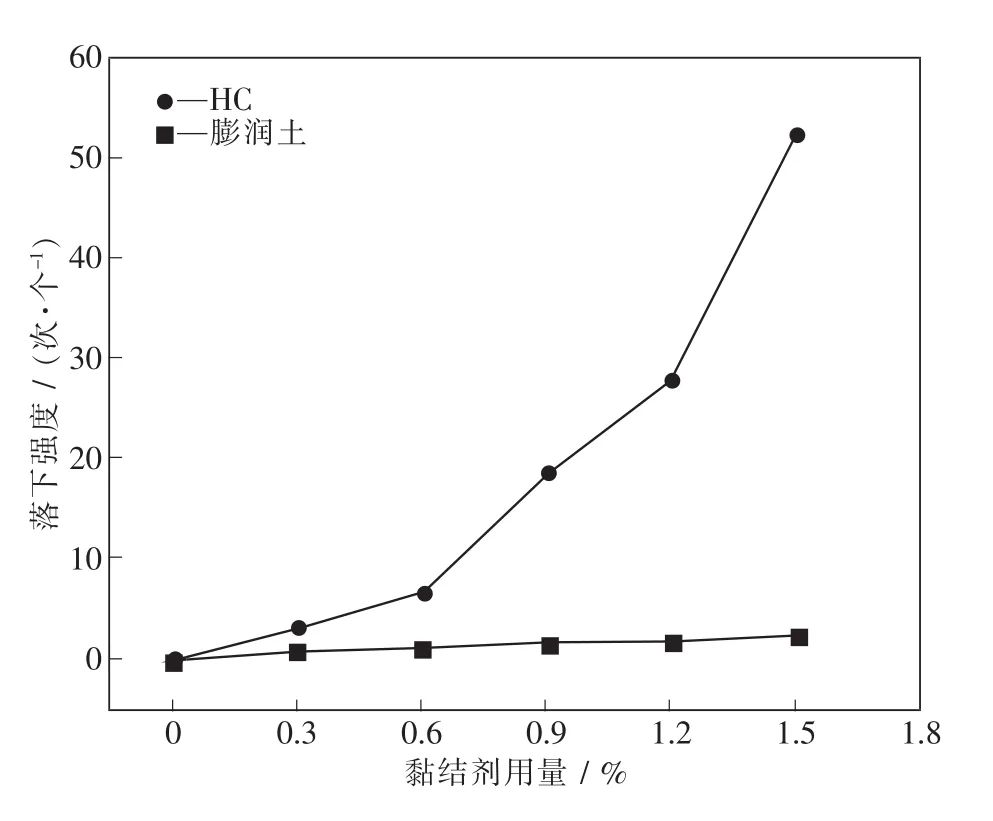

将上述压块制备得到的干燥成品球团从50 cm高度自由落在钢板上,以不破裂的次数计算其落下强度,实验结果如图2所示.

图2 黏结剂用量对铁矿球团生球落下强度的影响Fig.2 Effect of binder content on dropping strength of iron ore pellet

从图2中可以看出,HC用量对铁矿球团生球落下强度与以膨润土作为黏结剂时差别比较大.对比图1和图2可发现,HC能够明显增强铁矿球团生球的落下强度,当HC的用量达到0.3%时,铁矿球团生球的落下强度与膨润土作黏结剂时1.2%的用量相当,说明HC对提高铁矿球团生球的落下强度作用效果要远远优于膨润土.当HC的用量达到0.6%时,铁矿球团生球的落下强度就已经达到球团矿落下强度的质量标准.当黏结剂的用量为1.5%时,含HC的铁矿球团生球落下强度高达52.2次/个,远远超过含膨润土的铁矿球团生球落下强度(2.3次/个).由于加入HC时,HC中所含的极性基与铁矿颗粒表面作用,使黏结剂亲固,其亲水基团伸向矿物表面外,从而产生强烈的亲水性,可改善造球性能并提高生球强度,因此HC能够有效提高铁矿球团生球的落下强度.

2.2 含碳球团强度测试研究

2.2.1 HC替代膨润土制备含碳球团抗压强度测试

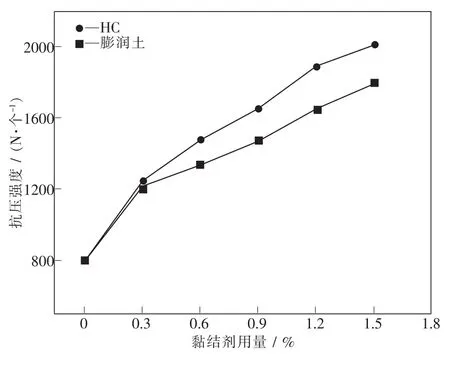

为了考察HC能否有效黏结铁矿和煤粉从而生产出满足回转窑要求的含碳球团,对HC和膨润土两种黏结剂分别进行了对比实验.实验以C/O=1的攀枝花某厂的钒钛磁铁矿和辽宁某厂提供的烟煤煤粉为原料,冷压球团实验参数与强度测试方法与铁矿球团的制备相同,实验结果如图3所示.

从图3中可以看出,含碳球团生球抗压强度随着两种黏结剂用量的增加均逐渐增强,当HC的用量达到0.6%时,含碳球团生球抗压强度与膨润土作黏结剂时0.9%的用量相当.当HC的用量达到1.5%时,含碳球团生球抗压强度就已经达到球团矿抗压强度的质量标准,证明HC在制备含碳球团时可以起到代替膨润土的作用.通过对比图1和图3可发现,随着黏结剂用量的不断加大,含碳球团生球的抗压强度始终要比铁矿球团的低,这是因为煤粉的加入降低了含碳球团的强度.煤是疏水物质,煤粉的加入会在一定程度上影响水对矿粉的吸附作用;除此之外,煤的密度远远小于铁矿,增加少量的煤粉就会使含碳球团的体积明显增大,从而降低了含碳球团生球的抗压强度.

图3 黏结剂用量对含碳球团生球抗压强度的影响Fig.3 Effect of binder content on compressive strength of carbon-containing pellet

2.2.2 HC替代膨润土制备含碳球团落下强度测试

落下强度测试所使用的含碳球团与上述抗压强度测试的含碳球团相同,测试方法与铁矿球团生球落下强度测试方法相同,实验结果如图4所示.

从图4中可以看出,HC用量对含碳球团生球落下强度的影响与以膨润土作为黏结剂的时差别比较大.HC能够明显增强含碳球团生球的落下强度,当HC的用量达到0.3%时,含碳球团生球落下强度与膨润土作黏结剂时1.5%的用量相当,说明HC对提高含碳球团生球的落下强度作用效果要远远优于膨润土.当HC的用量达到0.6%时,含碳球团生球的落下强度就已经达到球团矿落下强度的质量标准,证明HC能够有效改善含碳球团生球的落下强度.HC的添加增加了铁矿和煤粉颗粒之间的共价键和离子键,进而使铁矿颗粒与煤粉形成紧密的吸附作用.

图4 黏结剂用量对含碳球团生球落下强度的影响Fig.4 Effect of binder content on dropping strength of carbon-containing pellet

2.3 使用HC冷压制备铁精矿球团的微观结构

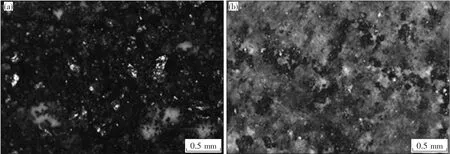

为研究黏结剂作用下球团的微观结构,对最优条件下获得的铁精矿球团SEM图像进行分析,结果如图5所示.需要说明的是,不选择含碳球团观察的原因主要有两点:一是含碳球团中含有大量C元素,不易寻找以C元素为代表的有机物;二是含碳球团的强度远不如铁矿球团,在制作样品的过程中很难得到光滑的表面,会影响成像的清晰度.

由图5可知,黑色物质中C,O元素质量分数较高,为只含C,H,O三种元素的HC.由图5(a)可以观察到HC完全浸润在铁矿颗粒附近,甚至可以看到HC侵入到铁矿颗粒边缘.

图6(a)为HC制备铁矿球团表面结构,图6(b)为膨润土制备铁矿球团表面结构.对比图6(a)和(b)可以发现,两种黏结剂在铁矿颗粒之间分布不同.由图5可知,图6(a)中白色物质是HC,其上黏附了许多细小的铁矿颗粒,可以明显看出HC嵌入到铁矿颗粒内部.图6(b)中白色物质是膨润土,与HC不同,膨润土附在铁矿颗粒表面,而且成片聚集.由此可以解释以HC作黏结剂制备得到的冷压球团生球落下强度的提高要比抗压强度的提高明显.HC以优良的浸润性镶嵌在颗粒内部,可以抵抗冲击力而保持球团本身的完整性,当球团遇到一定速度的稳定压力时,由于持续的压力破坏了HC在铁矿颗粒附近的浸润特性,发生了一定程度的塑性变形,从而导致球团破裂.

图5 HC制备铁矿球团表面的SEM-EDSFig.5 SEM-EDS on the surface of iron ore pellet prepared by HC

图6 不同黏结剂制备铁矿球团表面结构Fig.6 Microstructure of iron ore pellet prepared by different binders

3 结 论

(1)球团强度与水分含量(质量分数,下同)直接相关,水分过少不利于依靠水分子的吸附力使矿物颗粒团聚,水分过多又容易造成脱模困难、成球不完整的情况.成球压力和铁矿颗粒大小比水分含量对球团强度的影响小,尽可能保证成球压力均匀、颗粒粒径分布均匀即可制备满足生产要求的冷压球团.

(2)在本研究中,添加1.5%的HC就可以制备出满足生产抗压强度要求的含碳球团,而此配比下的含碳球团落下强度远远超过冶金行业标准.相比于膨润土,HC能够提高球团的抗压强度,明显提高球团的落下强度.除此之外,HC有着高达98.21%的燃烧质量损失率,几乎不会在球团中有残留.

(3)HC比膨润土更容易嵌入到铁矿颗粒内部,以HC作黏结剂制备得到的冷压球团生球落下强度的提高要比抗压强度的提高明显.