变弯度机翼前缘柔性蒙皮优化设计方法与变形机理研究

吕帅帅 杨宇

变弯度机翼前缘柔性蒙皮优化设计方法与变形机理研究

吕帅帅 杨宇

(中国飞机强度研究所 智能结构与结构健康监测研究室,西安 710065)

光滑连续变弯度机翼前缘具有降低噪声和提升气动效率的优势,针对其变厚度柔性蒙皮,目前的研究主要集中于优化方法设计,而缺乏对蒙皮变形机理和变厚度方案优劣的分析。因此,首先对变弯度前缘设计区域进行了定义,然后开展了变弯度机翼前缘的蒙皮变形机理分析,总结出理想条件下柔性蒙皮的变形机理、实际变形与理想变形产生差异的原因及变厚度柔性蒙皮方案的设计难点和局限性,最后以机理分析为基础,提出了后掠变弯度机翼前缘柔性蒙皮的优化设计方法,并以真实翼型的变弯度前缘翼段为研究对象,完成了变形仿真分析。数值模型实现了变厚度柔性蒙皮的高精度变形,验证了该设计方法的有效性。

变弯度机翼;前缘;柔性蒙皮;后掠角;变形机理

0 引言

光滑、无缝的机翼可变弯度前缘(Variable camber leading edge,VCLE)是一种新型的高升力装置,相比传统前缘缝翼,它能够显著降低飞机起降阶段的气动噪声,并满足未来层流机翼对蒙皮表面光滑程度的苛刻要求[1-5]。

变弯度机翼前缘研究已经有数十年历史。20世纪80年代美国专利4553722首次提出了变形机翼前缘结构的设计概念,该方案为解决蒙皮变形产生的高应变问题,采用了开缝设计,但间隙和台阶的存在不仅增加了内部驱动机构的复杂度和重量,还对飞机气动性能产生了影响。

2007年德国宇航院(DLR)提出了自适应下垂前缘方案[6],使用光滑无缝的复合材料层压板蒙皮代替原方案的开缝设计,同时通过变厚度设计实现蒙皮的纯弯曲变形,以降低前缘下垂过程中的应变水平。之后十余年间,DLR针对该方案开展了大量研究[6-11]。到目前,变弯度机翼前缘的设计方案基本固定,即通过内部机构驱动柔性蒙皮的纯弯曲变形实现前缘下垂,其结构原理如图1所示。

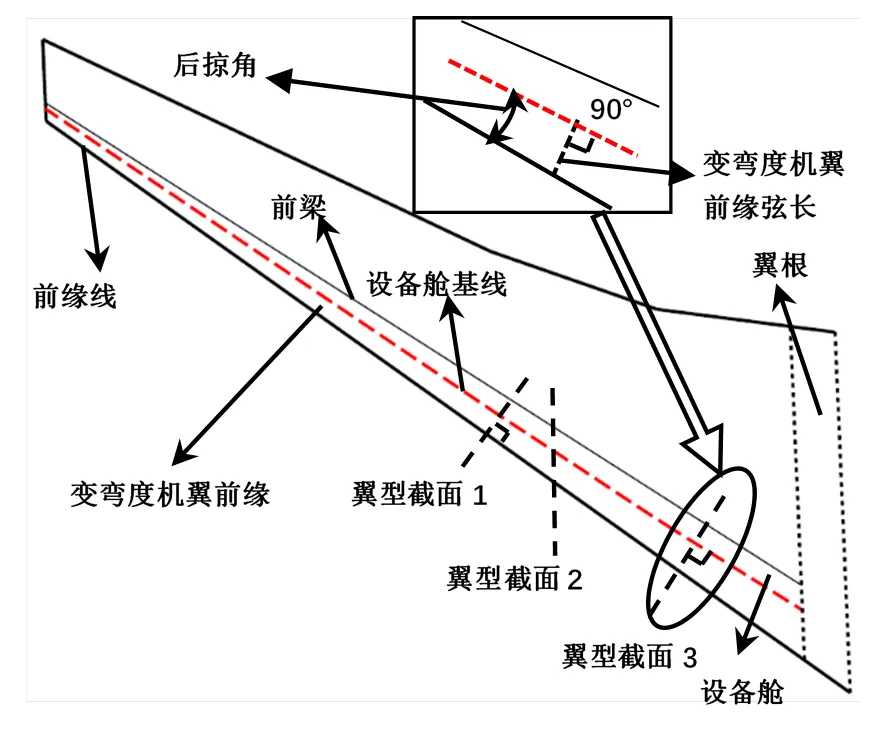

图1 变弯度前缘结构示意图

柔性蒙皮是变弯度前缘的重要组成部分。从研究历程可以看出,变厚度柔性蒙皮设计主要经历了二维和三维两个阶段。其中二维翼型柔性蒙皮各截面形状相同,变形一致,截面间无相互作用。三维翼型前缘来自于真实翼型,但由于根稍比和后掠角的存在,需要考虑沿展向不同翼型截面间变形的相互影响,蒙皮的受力形式复杂,实现高精度外形的难度大。

目前,基于二维翼型截面的柔性蒙皮设计方法已较为成熟。前期,H. P. Monner在SADE (2009-2011) 项目中采用分层优化策略对蒙皮结构进行设计,但高耦合度变量的直接分层造成优化结果中上翼面产生较大的位移偏差,影响了前缘气流分布[7];Anton Rudenko使用单纯形算法对柔性蒙皮结构设计变量进行协同优化,并完成了物理样件的功能试验验证,但由于单纯性算法处理多变量优化问题时易陷入局部最优解,其变形精度未达到柔性蒙皮的性能要求[10];王志刚[12]使用非支配排序遗传算法(NSGA-II)解决了柔性蒙皮设计变量多、优化易陷入局部最优解的问题,变形结果中平均位移偏差仅为1.1mm,变形精度符合柔性蒙皮的性能要求,并完成了物理试验验证。

三维后掠机翼的柔性蒙皮设计是在二维翼型基础上开展的,目前还无法实现高精度变形。Alessandro D Gaspari等在Novemore项目中应用Anton Rudenko的优化策略,完成了翼梢小翼前缘柔性蒙皮结构的设计,并取得了较好的变形结果[11],但翼梢小翼前缘的下垂目标仅为2°,弦长仅为200mm,设计难度相对较小;Markus Kintscher等在SARISTU(2011-2015)项目中进行了全尺寸后掠机翼柔性蒙皮的设计、样件制造和风洞试验,但其设计方法和物理试验数据并未在相关文件中进行报道。

虽然国内外对三维机翼开展了大量研究[9,13,14],但是几乎没有见到后掠角对变形机理影响的研究报道,更多的工作都是针对一个具体的机翼对象开展方案设计,而缺乏对该方案的基本特性、优劣势的分析认识,未能提出基本的设计策略和方法。针对这个问题,本文首先开展蒙皮变形机理分析,包括后掠角大小对柔性蒙皮面内变形的影响、理想变形条件下的柔性蒙皮变形机理分析及实际变形机理与理想模型产生差异的原因,并以机理分析为基础提出变弯度前缘的设计策略,最终通过物理模型验证该变厚度柔性蒙皮设计方法的有效性。

1 基本定义

1.1 变弯度机翼前缘柔性蒙皮结构的基本构型

变弯度机翼前缘柔性蒙皮结构包含图1中的蒙皮、长桁及内部机构对蒙皮的驱动位移,其结构构型如图2所示,其中蒙皮上下根部(边1和边2)为固支,以模拟前缘与设备舱(Equipment compartment, EC)的连接,参考点1~8则表示两套驱动机构与长桁的8个铰接点,驱动位移施加在参考点上。柔性蒙皮结构的设计变量分为三类:蒙皮刚度分布、长桁位置以及施加在铰接点处的驱动位移。

图2 变弯度前缘柔性蒙皮数值模型

1.2 变弯度机翼前缘后掠角

沿航向方向,机翼前缘结构通常包含机翼前梁、设备舱,以及设备舱前面的增升装置。本文定义的柔性机翼前缘即为该增升装置部分,只是由传统的刚体高升力装置更换为光滑连续下垂前缘。从图3可以看出,柔性机翼前缘设计区域有三种划分方式,垂直于前缘线、平行于飞机航向或垂直于设备舱基线。本文针对第三种方式,开展后掠机翼前缘柔性蒙皮结构的设计。在这种定义方式下,设定前缘在垂直于设备舱基线的截面上的翼型投影轮廓线在下垂变形过程中长度不发生变化,即在该轮廓线上的蒙皮只发生弯曲变形。而由于前缘根梢比,前缘线与设备舱基线不平行,其夹角大小决定了不同翼型截面在下垂过程中的相互影响程度,因此在本文中定义变弯度机翼前缘后掠角为前缘线与设备舱基线间的夹角。

图3 变弯度机翼示意图

1.3 坐标定义

在本文中,全局坐标系为图4中XYZ坐标系,其中XY平面与翼型截面平行,Y方向为机翼厚度方向,Z方向为设备舱基线方向。在翼型截面内建立归一化长度坐标S,规定前缘下翼面与设备舱连接点A处S=0,前缘上翼面与设备舱连接点B处S=100%,曲线AB上任意点C的S坐标为曲线AC与曲线AB的长度比值。同时建立局部坐标系CSYS-1,1方向为S方向,2方向为设备舱基线方向,3方向为蒙皮法向。

图4 坐标示意图

2 三维变弯度机翼前缘设计

选取某远程公务机的气动验证模型为参考模型,开展变弯度机翼前缘蒙皮设计,其机翼结构如图3所示。在机翼中段位置选取一个展长为300mm、后掠角为1.5°的变弯度前缘翼段,并将其定义为模型1,变形目标模型为前缘下垂17°的气动外形。

2.1 理想状态下的变形机理分析

建立前缘翼段的有限元模型,采用局部坐标系CSYS-1,设置蒙皮厚度均为1.5mm,并根据变形目标位移在每个网格节点上施加强制位移边界条件,则模型1的变形结果保证了柔性蒙皮上每一点都运动至目标位置,其应变分布即为理想变形结果的应变分布状态。

柔性蒙皮在理想状态下的变形机理可从翼型截面内的变形和展向变形两个方面进行分析。

2.1.1 翼型截面内的变形机理分析

式中,为蒙皮的1方向坐标。

理想状态下,模型1蒙皮表面的11分布如图5所示,其高应变区域集中在ABCD内,这说明在该区域内蒙皮沿1方向的曲率变化最大,即使1.5mm的蒙皮厚度,11,max也达到1.7%,接近GFRP应变极限的45%。

而在实际结构中,前缘蒙皮只有有限个驱动点,各驱动点间蒙皮的厚度分布状态决定其变形形状。同时,由公式(1)和图5的分析可知,蒙皮厚度还直接影响1方向的应变水平。区域ABCD由于曲率变化大,其蒙皮厚度的约束范围要根据材料的应变极限和实际变形特点单独设计,而其它区域由于曲率变化较小,材料的力学性能对蒙皮厚度无特殊限制。

图5 模型1的ε11分布

2.1.2 展向变形机理分析

理想状态下,模型1的面内拉伸、剪切应变分别如图6、7所示。对比图6、7可知,后掠角为1.5°时,面内剪切应变12的大小为2%的量级,而拉伸应变22的大小为0.01%的量级,面内剪切变形是展向变形的主要形式;同时,由图7可知,模型1的展向应变高水平区域同样位于ABCD内,这说明,该区域的蒙皮承受了前缘变形的大部分面内载荷,受力情况复杂,是整个后掠机翼前缘柔性蒙皮设计的关键区域。

由于这是理想下垂情况下的应变分布,而在实际情况中,在整个蒙皮面内的驱动将由有限个驱动点代替,驱动点之间的蒙皮区域会产生协调变形。因此,原本在理想模型中集中于ABCD的高数值的剪切应变将会在整个驱动点之间的蒙皮区域内重新分布,应变集中现象将会得到缓解。但是同时,在驱动点有限的情况下,下垂变形效果完全由蒙皮的刚度分布控制,蒙皮厚度分布的优化设计变得更加重要。

图6 模型1的ε22分布

图7 模型1的ε12分布

2.2 柔性蒙皮结构的优化模型

2.1节对模型1在理想条件下的变形情况进行了分析。但是,由于在真实情况下无法对蒙皮在整个面积内实现驱动,而只能通过有限个点实现驱动。因此,本节将基于现有方案,对模型1进行设计优化。在真实的变弯度机翼前缘结构中,内部连杆机构通过长桁驱动蒙皮变形至目标状态,其真实变形形状由长桁位置、驱动位移和蒙皮的厚度分布共同决定。

2.2.1优化变量

由图6、图7可知,设计关键区域外的蒙皮沿展向的拉伸、剪切应变很小,因此只考虑蒙皮厚度沿S方向发生变化(图8)。

而在ABCD内,展向应变较大,需要考虑由于展向剪切、拉伸应力产生的畸形变形,尤其是在拉伸主应力最大的端面2,畸形变形十分严重,如图9所示。因此,需要将蒙皮同时沿弦向、展向划分若干设计区域,通过两方向的厚度分布变化来获取较好的下垂变形质量。模型1的蒙皮共划分为72个设计区域,划分方式如图8所示。

柔性蒙皮结构的设计变量共84个,包含4个长桁的位置(4个),在每个长桁两端施加的和向位移(4×2=8个),以及72个区域的蒙皮厚度。

图8 模型1的设计区域划分方式

图9 畸形变形示意图

2.2.2优化约束

1)长桁位置及驱动位移

在现有设计方法中,每个长桁位置的约束范围占翼型截面周长的20%~25%,四个长桁的协同设计使得结构方案过多,增加了优化设计的复杂度。

通过2.1节的应变分析可知,设计关键区域ABCD内蒙皮的受力情况复杂、应变水平高,实现目标外形的难度大。该区域变形的最理想状态是在ABCD内设置驱动点,强制其变形至目标状态,但长桁的刚度明显高于柔性蒙皮,若将驱动点设置在关键区域内,必然会导致长桁发生弯曲或扭转,因此,既能够实现关键区域的目标外形,又不会造成应变水平过高的最佳方案是在设计关键区域两边界AB、CD附近各设置一个驱动长桁,其位置约束范围为S∈(35%, 38%)、S∈(55%, 62%),另外两个长桁的位置约束范围则分别为S∈(5%, 25%)、S∈(72%, 90%)。该设计方式使长桁位置的约束范围缩小了30%。在有限元模型中,以驱动长桁帽底的中点坐标表征长桁位置,其优化范围为位置约束范围内所有有限元节点编号组成的离散整数数组。四个长桁的驱动位移可由与其连接的蒙皮的初始位置和目标位置近似确定。

2)蒙皮厚度

在现有设计方法中,前缘各位置蒙皮厚度的约束范围相同[11],但通过2.1节分析可知,关键设计区域外蒙皮厚度的约束范围只需结合制造可实现性设置为1mm~5mm,而关键设计区域内的蒙皮厚度的约束范围根据曲率变化设置为1mm~2.5mm。需要指出的是,此时设置的蒙皮厚度的约束范围较大,是为寻找优化结果中蒙皮厚度的分布规律,后续工作中可根据本文结论,进一步缩小蒙皮厚度的约束范围,以简化优化问题。

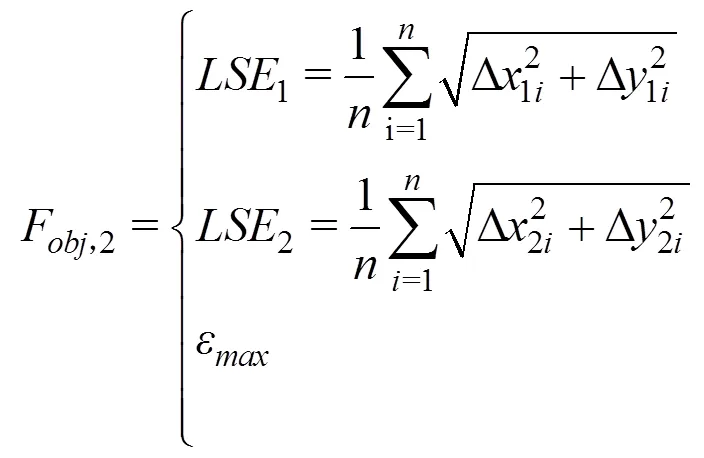

2.2.3 目标函数

柔性蒙皮结构的设计有两类优化目标,一类是使变形误差最小,另一类是使蒙皮的应变水平最低。因此,本文采用两种目标函数对模型1、2进行优化,分别如公式(2)、(3)所示。其中第一种不考虑变形后蒙皮的应变水平,通过使展向不同翼型截面的变形误差同时达到最小,实现整体的高精度变形,第二种同时追求高变形精度和低应变水平,以分析采用不同目标函数时,蒙皮的厚度分布规律和变形精度,从而为后续工作中优化模型的设计提供理论基础。

3 数值仿真分析

3.1 目标函数设置的合理性分析

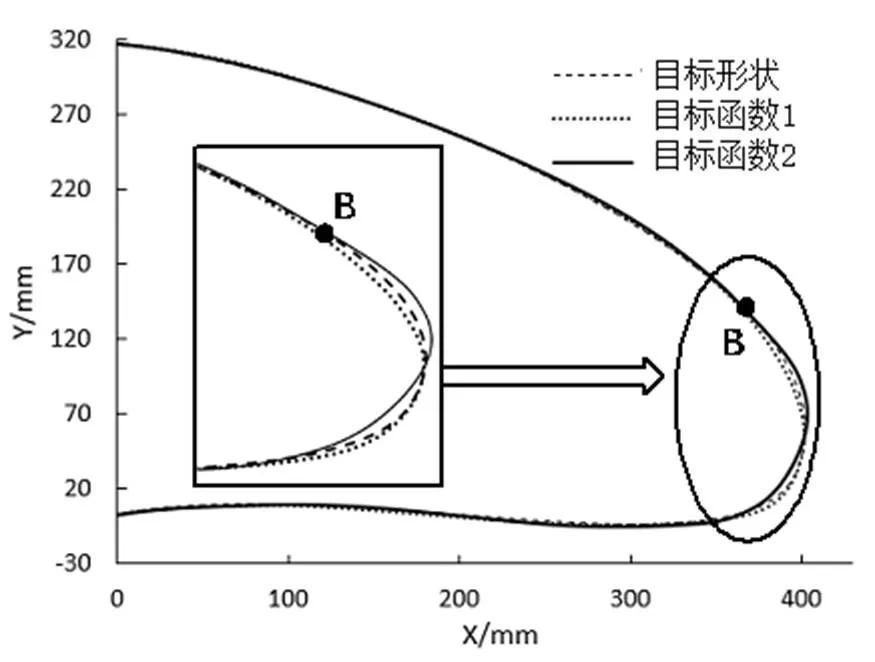

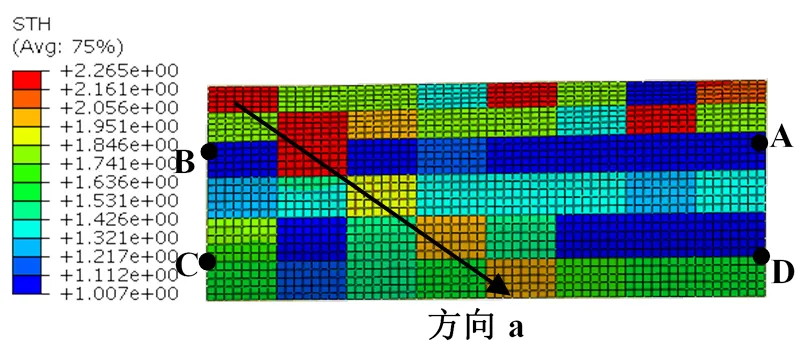

两种目标函数的优化结果中,端面2的变形结果对比如图10所示,ABCD区域的蒙皮厚度分布如图11、12所示。

图10 两种目标函数在端面2的变形结果对比

图11 目标函数1优化结果中的蒙皮厚度分布

图12 目标函数2优化结果中的蒙皮厚度分布

目标函数1由于没有对应变进行限制,其变形结果的精度明显优于目标函数2,尤其在展向应变最大的点B处(图10),目标函数2的变形曲线发生了小幅凹陷,而目标函数1的变形曲线十分光滑,这说明通过刚度分布的合理设计,可以实现柔性蒙皮的精确变形。但是,目标函数1由于没有考虑应变限制,导致关键设计区域的最大应变值接近材料的应变极限,因此,需结合目标函数1、2的优化结果,更加巧妙的优化模型。

由图11可知,ABCD内沿a方向形成了明显的厚度条带,该方向与目标状态中最大主应变方向近似,这说明在该方向上适当增大蒙皮厚度可以提高变形精度;图12中位置1、2处的蒙皮厚度明显低于其它区域,形成了两个沿展向的厚度条带,而没有出现类似图11中的厚度分布趋势。这是因为第二种目标函数要求尽可能降低应变水平,而在实际变形结果中,沿1方向的弯曲应变明显高于2方向的拉伸和剪切应变,是决定蒙皮应变水平的主要因素,而位置1、2由于曲率变化大,其蒙皮厚度的小幅增加都会造成应变值的大幅升高,因此,优化结果中该两位置的蒙皮厚度最小,接近约束范围的下限。由以上分析可知,在后续研究中,优化模型的设计必须要考虑蒙皮的最大应变,但若直接将其作为优化目标,将增加优化模型的复杂度,降低找到最优解的概率。因此,正确的优化模型设计方法为:减小高曲率变化区域(如位置1、2)的蒙皮厚度约束上限,以保证蒙皮应变水平不会过大,同时采用目标函数1,尽可能提高变形精度。

3.2 模型1的变形结果分析

对比目标函数1、2的优化结果,目标函数1虽然变形误差小,但应变水平过高,因此选择变形精度和最大应变值都较好的目标函数2的变形结果进行结果分析和物理试验验证。

模型1的优化结果中前缘蒙皮整体光滑,未出现不平整现象,其11分布状态(图13)与目标状态(图5)相近,高应变区域同样处于ABCD内,但由于翼型截面内的前缘形状未完全实现目标形状,点B、C附近的曲率变化大于目标值,造成实际变形结果中11的最大、最小值高于目标值。

图14(a)所示为实际变形结果中区域ABCD在中性面的最大主应变,表征了该区域内蒙皮沿展向的实际变形状态。由图14(a)可知,实际最大主应变的分布形式与目标模型相差较大,并且发现蒙皮ABCD区域内各点沿展向产生微小位移,沿展向应变明显小于理想模型。

图13 实际变形结果的ε11分布

通过分析发现,产生偏差的原因在于,在前缘下垂过程中,蒙皮存在沿展向移动的趋势。由于在理想模型中,蒙皮上每一个点在展向方向上的位移被限制住,因此在尖端部分沿展向产生较大的拉伸和剪切应变。但实际变形中,关键设计区域只能在四个驱动点作用下,依靠蒙皮的刚度分布变形至目标状态。因此,整个蒙皮,特别是尖端区域,出现明显的沿BD对角方向的拉伸应变。

图14 ABCD在中性面的最大主应变分布

4 结论

1)本文对变弯度前缘翼型截面方向和变弯度前缘后掠角进行了明确的定义,并研究了后掠角对柔性蒙皮面内变形的影响及GFRP层压板变厚度柔性蒙皮方案的特点,为变弯度前缘的结构设计提供了理论支撑;

2)以真实翼型的变弯度前缘翼段为研究对象,根据变形机理分析,设计了变厚度柔性蒙皮结构的优化模型,减小了原设计方法中优化变量的约束范围、变量个数、目标函数数量,最终实现了数值和物理模型的精确变形,验证了该设计方法的有效性;

3)经过分析总结,认为目前三维变弯度机翼前缘的设计难点主要有两点。第一是在下垂过程中,在前缘尖端部分,蒙皮沿翼型截面方向会产生较大的弯曲变形,现有材料可能无法满足变形要求;第二是随着后掠角的增大,蒙皮前缘尖端部分沿翼展方向的剪切变形会变得比较严重,无法满足变形精度要求。因此,下一步的研究方向应该是改进优化策略,缓解局部严重的弯曲变形,同时沿翼展方向获得更合理的蒙皮厚度分布,避免因剪切作用导致变形精度无法满足要求。

[1] Kreth S, König, Reinhard, et al. Aircraft noise determination of novel wing configurations[C]. Inter-noise. Berlin: DLR, 2007: 501-520.

[2] 黄杰, 葛文杰, 杨方. 实现机翼前缘形状连续变化柔性机构的拓扑优化[J]. 航空学报, 2007, 29(7): 988-992.[Huang Jie, Ge Wenjie, Yang fang. The topology optimization of a flexible mechanism with continuously changing leading edge shape is realized[J]. Chinese Journal of Aeronautics, 2007, 29( 7): 988-992.]

[3] 刘天雄, 林益明, 陈烈民. 智能结构及其在空间飞行器中的应用[J]. 强度与环境, 2004, 31(2): 20-27.[Liu Tianxiong, Lin Yiming, Chen Liemin. Intelligent structure and its application in space vehicle[J]. Structure and Environment Engineering, 2004, 31(2): 20-27.]

[4] Daochun L, Shiwei Z, Andrea D R , et al. A review of modeling and analysis of morphing wings[J]. Progress in Aerospace Sciences, 2018, 29(9): 129-146.

[5] Satti R, Li Y , Shock R , et al. Computational Aeroacoustic Analysis of a High-Lift Configuration[C]. 46th AIAA Aerospace Sciences Meeting and Exhibit, Reno Nevada: AIAA Journal,2008: 654-681.

[6] Monner H P , Kintscher M , Lorkowski T , et al. Design of a smart droop nose as leading edge high lift system for transportation aircraft[C]. AIAA Berlin, DLR, 2009: 185-201.

[7] Kintscher M. Method for the Pre-design of a smart droop nose device using a simplex optimization scheme [C]. SAE Aerotech Congress and Exhibition, Berlin: DLR, 2009: 230-249.

[8] Wickramasinghe V , Chen Y , Martinez M , et al. Design and verification of a smart wing for an extreme-agility micro-air-vehicle[J]. Smart Materials and Structures, 2011, 20(12): 125007-125031.

[9] Markus Kingscher S G, Hans Peter Monner, Martin Wiedemann. Investigation of multi-material laminates for smart droop nose devices [C]. 29th congress of the international council of the aeronautical sciences. St. Petersburg, ICAS, 2014: 927-941.

[10] Rudenko A , Radestock M , Monner H P. Optimization, design and structural testing of a high deformable morphing leading edge of an active blown high lift system [C]. 24th AIAA/AHS Adaptive Structures Conference, San Diego, California: AIAA, 2016: 95-107.

[11] Vasista S , Gaspari A D , Ricci S , et al. Compliant structures-based wing and wingtip morphing devices[J]. Aircraft engineering and aerospace technology, 2016, 88(5): 210-228.

[12] Wang zhigang, Yang Yu, Sun xiasheng. Structural optimization of a variable camber leading edge[C]. 1st EU-China Aeronautical Cooperation Workshop- INNOVATE. Glasgow, UK, NNOVATE, 2018: 20-31

[13] 裘进浩, 边义祥, 季宏丽, 等. 智能材料结构在航空领域中的应用[J]. 航空制造技术, 2009 (3): 26-29.[Qiu Jinhao, Bian Yixiang, Ji Hongli, et al. Application of intelligent material structure in aviation field[J]. Aeronautical Manufacturing Technology, 2009, (3): 26-29.]

[14] 杨媛, 徐志伟. 基于SMA的飞行器变体机翼驱动结构研究[J].兵器材料科学与工程, 2010, 33(1): 25-30. [Yang Yuan, Xu Zhiwei. Study on the wing drive structure of aircraft variant based on SMA[J].Ordnance Material Science and Engineering, 2010, 33(1): 25-30.]

Optimal Method and Deformation Mechanism Design of Flexible Skin on Leading Edge of Variable Curvature Wing

LV Shuai-shuai YANG Yu

(Intelligent structure and structural health monitoring laboratory, Aircraft Strength Research Institute, Xian 710065, China)

The morphing leading edge is featured of keeping continuous and smooth aerodynamic profile along the entire drooping process, which has positive impact to noise abatement and aerodynamic efficiency improvement. Lots of study has been carried out in the past decade. However, a great part of them concentrate only in the specific structure design, skipping the analysis of fundamental morphing mechanism and consequent basic design principle. Therefore, a systematic investigation is proposed in this study. It firstly defines the design zone and deeply explore its morphing mechanism, which helps to generalize key factors affecting morphing availability and quality, such as sweep angle and tip-root ratio. Significant difference is observed between expected and practical deformation, which is induced to define the basic design principles. Then, a design method is presented from above study, and a model of morphing leading edge of a long-haul passenger jet is produced, from which the design method is proved and evaluated.

Variable camber wing; leading edge; flexible skin; sweep angle; morphing mechanism

V214.1

A

1006-3919(2021)01-0024-08

10.19447/j.cnki.11-1773/v.2021.01.004

2020-11-14;

2021-01-05

中国飞机强度研究所创新基金资助项目(BYST-CKKJ-20-027)

吕帅帅(1987—),女,硕士,工程师,研究方向:智能结构与结构健康监测;(710065)陕西西安市雁塔区电子二路86号中国飞机强度研究所33室.