基于特征响应谱的防隔热构件脱粘损伤定位

谢学多 揭小落 毕京丹 刘文立 刘鸿亮

基于特征响应谱的防隔热构件脱粘损伤定位

谢学多 揭小落 毕京丹 刘文立 刘鸿亮

( 北京强度环境研究所,北京 100076)

飞行器防隔热构件多采用胶粘形式与冷结构连接,在严酷的飞行振动环境中易发生脱粘损伤,有必要利用地面环境试验考核其环境适应性,并在试验后及时判断结构健康状态。本文提出一种基于结构特征级扫描响应谱均方根偏差(Root Mean Square Deviation,RMSD)的损伤定位方法,可得到结构全部区域的损伤概率分布云图,实现结构损伤识别与定位。以一种防隔热材料构件为研究对象,在仿真分析和试验研究中应用该方法对结构的特征级扫描响应谱进行分析,实现了结构脱粘损伤识别与准确定位。

防隔热构件;脱粘损伤;特征级扫描;损伤定位

0 引言

近年来,高超声速飞行器技术发展迅速,而防隔热问题是其研制关键难题之一[1]。防隔热构件以其轻质、低热导率、耐高温的优点,成为主要防隔热方法[2-3]。但大部分防隔热材料同时具有强度低、塑性差的特点,且防隔热构件多采用胶粘形式连接,使得结构在飞行中的气动力、热、振动等复杂环境下易发生断裂、脱粘损伤[4-5]。这将导致飞行器防隔热性能急剧下降,从而引起严重的安全事故[6-7]。为了保证飞行器防隔热构件在飞行过程中经受严酷振动环境条件而不发生损坏,有必要利用地面环境试验考核飞行器防隔热构件的力学环境适应性。通过环境试验发现防隔热构件易发生的损伤形式,进而采取改进措施增强其环境适应性,提高飞行器可靠性。在完成设计载荷下的振动环境试验后,需要对结构是否发生损伤以及损伤形式和位置进行判断,以便改进结构设计提高其严酷飞行环境下的服役性能。基于振动的结构损伤识别方法具有方便快捷、可原位检测的优点,已成为近几十年来国内外学者的热点研究课题。Yan等对多种基于结构动力特征参数的损伤识别方法进行了总结,介绍了智能损伤诊断在结构损伤检测中的应用[8]。Seyedpoor基于应变能构造损伤指标实现了更准确的损伤定位[9]。An等采用将结构柔度矩阵进行LU分解的方法研究结构损伤诊断[10]。刁延松等研究了基于振动传递率函数和统计假设检验的损伤识别方法[11]。缪炳荣等对基于振动响应的多种结构损伤识别方法进行了比较研究,得出利用转角模态参数的损伤识别方法效果最好的结论[12]。

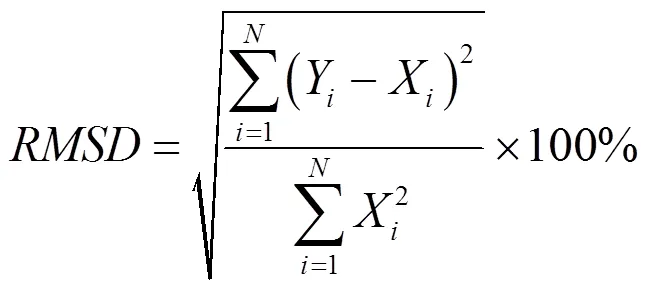

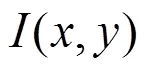

上述基于振动的损伤识别方法通常需要借助专用设备进行损伤检测,不满足工程应用要求的低成本和操作便捷性。本文提出了一种基于特征级扫描试验响应谱分析的损伤识别与定位方法。一般而言,在正式振动环境试验前后均需实施一次特征级扫描试验,通过分析试验件上各测点响应谱变化来探究其结构特性是否发生改变,从而判断试验对象是否出现损伤。目前,该方法多聚焦于计算响应谱一阶共振峰频率的变化率,仅能定性地判断结构损伤存在与否,而无法对损伤位置进行定位。本文提出的损伤定位方法通过计算结构响应谱的均方根偏差指数,构造损伤指标,可实现结构损伤的识别与定位,并通过仿真计算和振动试验分别研究了飞行器防隔热复合材料构件的脱粘损伤识别与定位。

1 理论

1.1 正弦振动理论

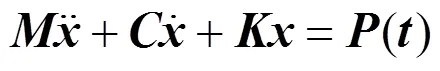

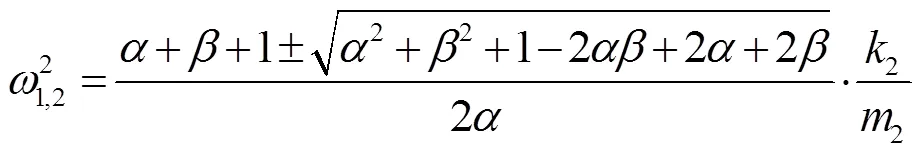

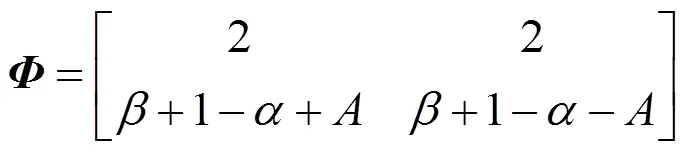

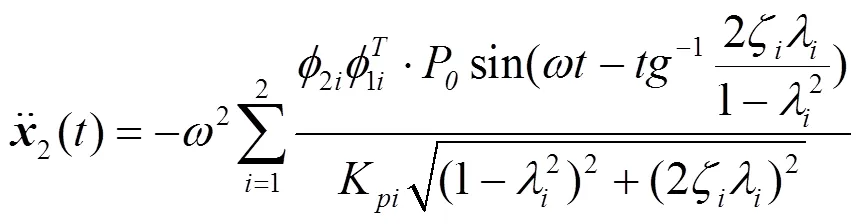

利用振型叠加法可计算得到试验件在正弦振动载荷作用下的响应

式中,为正弦载荷幅值,为扫描频率与系统固有频率之比,为振型阻尼比,、、分别为主质量矩阵、主阻尼矩阵和主刚度矩阵的第阶分量。当时,试验件响应取得极大值,即试验件正弦振动响应谱在固有频率附近出现共振波峰,正弦振动响应谱共振峰频率代表了结构的固有频率。

1.2 基于特征响应谱的损伤定位理论

2 防隔热构件损伤定位仿真分析

2.1 仿真过程

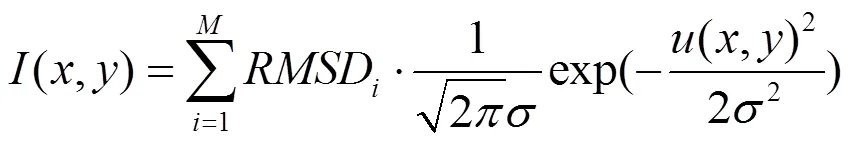

利用有限元软件ABAQUS进行防隔热结构件的谐响应分析,得到结构特征扫描振动响应谱,验证基于响应谱RMSD的损伤定位方法的有效性。建立如图2所示的有限元模型,模型由底部的铝合金工装和上部的防隔热材料组成。防隔热材料与底部工装间设置绑定约束,在工装底面边缘部分施加固定约束,模拟振动试验真实边界条件。

图2 防隔热构件有限元模型

图3 模拟损伤和测点位置示意图

设定分析频率范围为2~3000Hz,对模型施加Z向平直谱激励,进行谐响应分析,得到结构完好无损伤时的响应信号。然后在防隔热材料上选取图3所示区域,改变其材料属性以模拟结构损伤,进行谐响应分析,得到结构出现损伤后的响应信号。

2.2 仿真结果分析

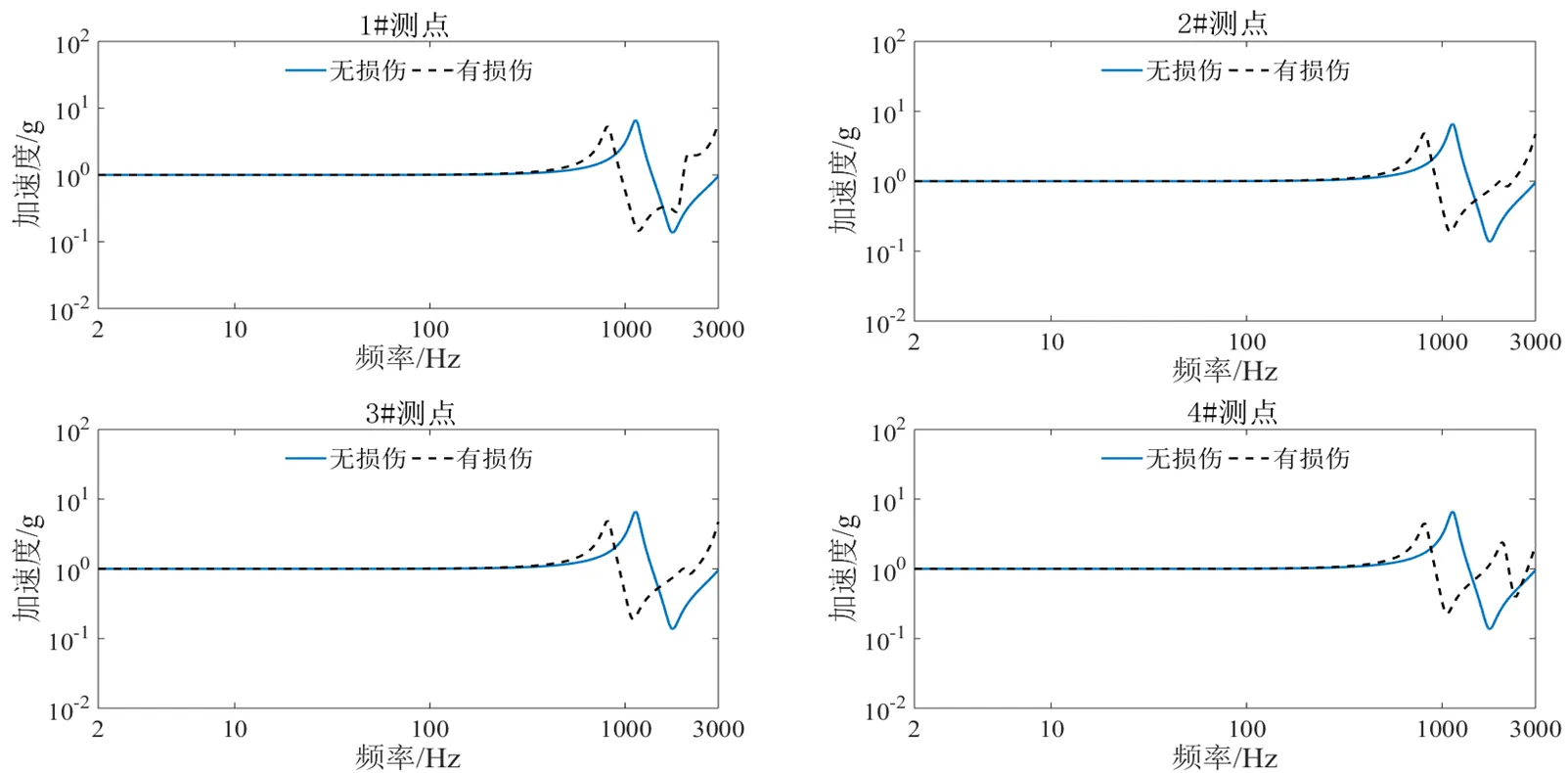

分别提取损伤前后模型计算结果中图3所示4个测点的响应谱曲线,进行对比,结果如图4所示。从图4中可以看到,损伤前后结构上各测点的响应曲线均发生了变化,出现损伤后,各测点响应曲线的共振峰均左移,说明损伤对各测点响应谱的影响一致。为了量化其影响程度,将响应谱数据代入公式(5)计算得各测点数据的RMSD值,结果见表1。从表1中可以看到,1#测点的RMSD值最大,4#测点的RMSD值最小,表明损伤对1#测点响应谱的影响最大,对4#测点的影响最小。由此可以判断损伤位置距离1#测点最近,距离4#测点最远。

图4 损伤前后结构响应谱曲线对比

表1 各测点响应谱RMSD

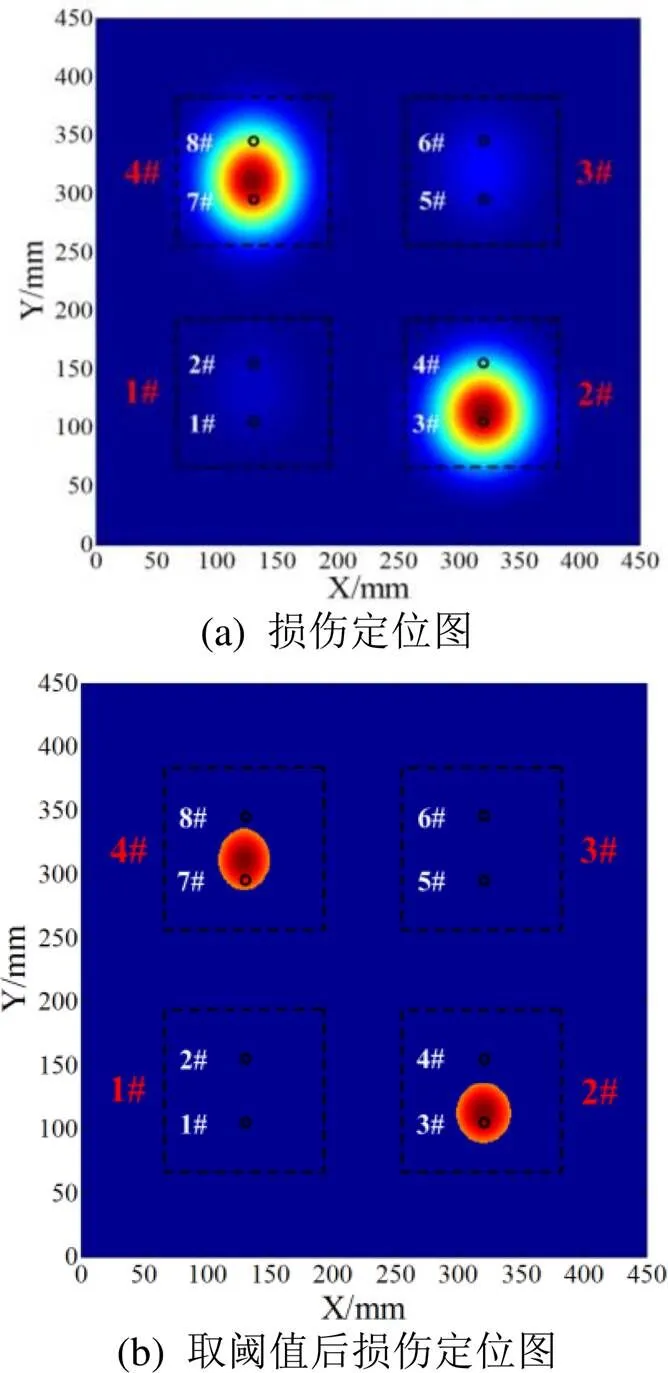

为进一步对损伤进行定位,利用前文所述损伤定位算法对响应谱数据进行计算,得到结构损伤概率分布云图,如图5所示,图5(a)中颜色由深到浅代表损伤存在的概率由高到低,图5(b)为设置阈值后的损伤定位图。可见,中心偏1#测点区域为云图颜色最深处,表明该区域存在损伤的概率最大,经过阈值化处理后,该深色区域与模拟损伤位置基本一致,说明损伤定位算法能正确识别并定位结构中的损伤,初步验证了该方法的有效性。

3 防隔热构件损伤识别定位试验研究

3.1 试验对象与试验过程

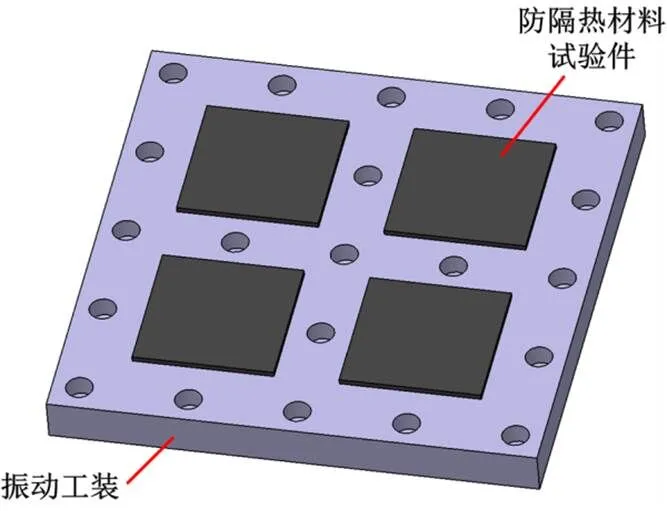

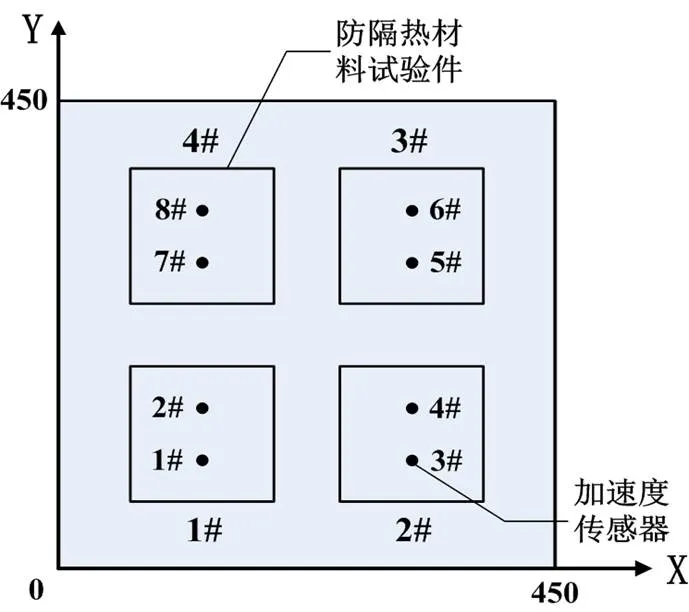

如图6所示,4块防隔热材料试验件和一块铝合金振动工装之间通过粘接形式连接。各块试验件上均布置两个加速度传感器以获取试验响应数据,试验件和传感器具体编号如图7所示。将试验件连同工装固定在振动试验台上,按照设计振动载荷条件进行高频段随机振动试验。为判断试验件在经历随机振动试验后的结构完整性,在试验前后分别进行一次特征级扫描试验,试验频率范围为2~3000 Hz,量级为0.2g,采集两次扫描试验各测点响应谱数据。

3.2 试验结果分析

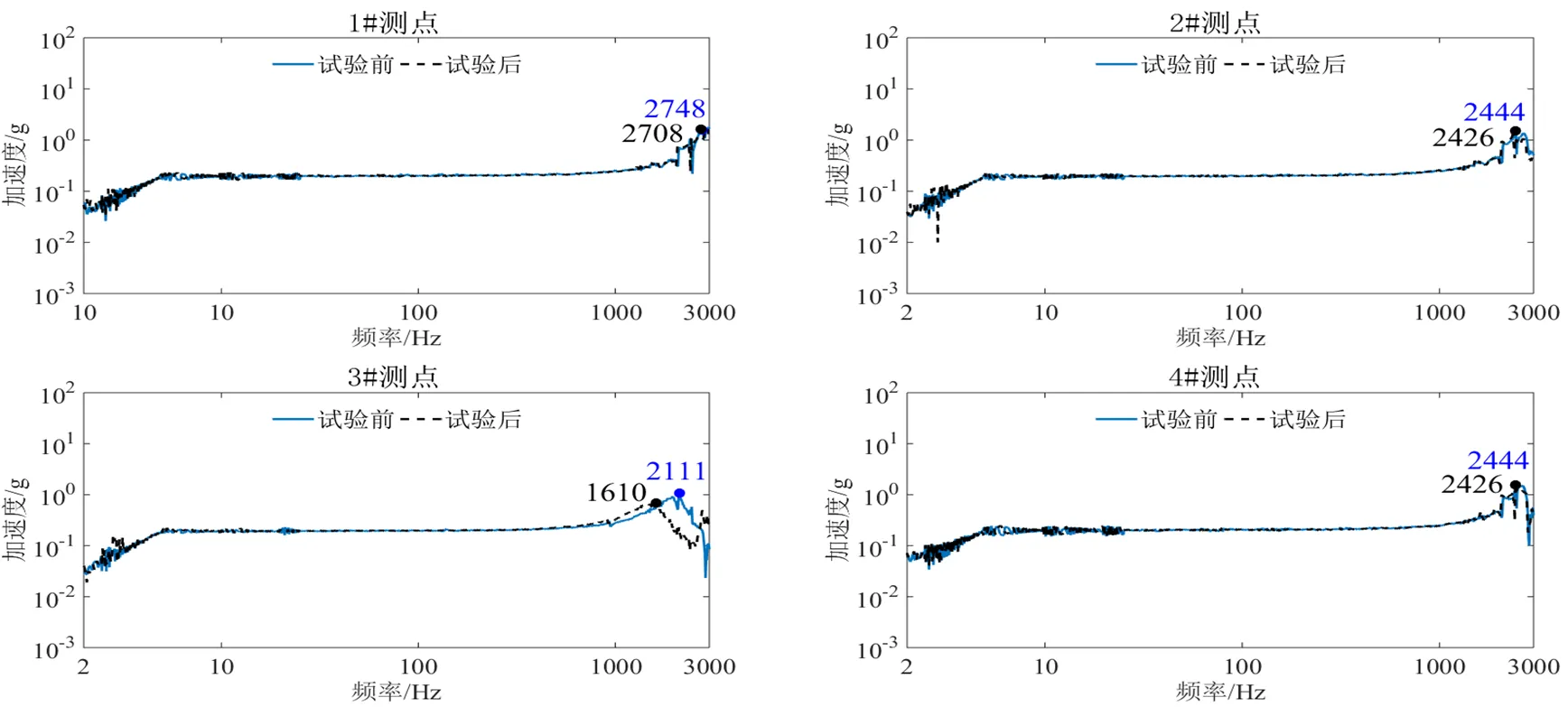

图8所示为两次特征级扫描试验各测点响应谱曲线的对比结果。观察图8可知,1#、2#、4#、5#、6#测点响应曲线的变化较小;而2#试验件上3#测点和4#试验件上7#、8#测点的响应曲线变化明显,说明在经历高频段随机振动试验后,1#、3#试验件的结构特性基本无变化,而2#、4#试验件的结构特性发生改变,可判断2#、4#试验件大概率出现损伤。

图5 仿真分析损伤定位

图6 试验对象示意图

图7 传感器布置示意图

由于防隔热材料试验件为柔性结构,经历严酷的随机振动载荷后,试验件出现断裂损伤的可能性较小,在试验件与工装之间出现脱粘损伤的概率较大。当在试验件和工装之间出现脱粘损伤时,将引起试验件与工装之间的连接刚度下降。由式(2)可知上述特征级扫描响应谱中的一阶共振峰频率为

表2为各测点随机振动试验前后特征级扫描响应谱的一阶共振峰频率。观察可知,各测点随机振动试验后特征级扫描响应谱的一阶共振峰频率相比于试验前均减小,说明经过随机振动试验后,各试验件与工装之间的粘接强度普遍降低。此外,3#、7#和8#测点响应谱的一阶共振峰频率显著下降,变化率分别达到23.7%、16.11%和14.9%,说明2#、4#试验件与工装之间极有可能发生脱粘损伤。通过试验后对试验件的目视检查发现,2#、4#试验件与工装之间确实发生脱粘现象,1#、3#试验件与工装粘接完好,与试验分析结果有着良好的一致性。

表2 随机振动试验前后特征级扫描响应共振峰频率

3.3 脱粘损伤定位

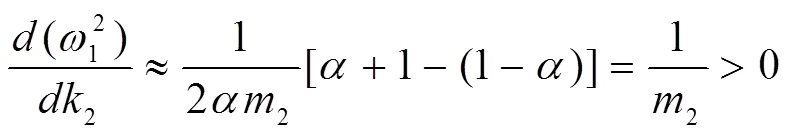

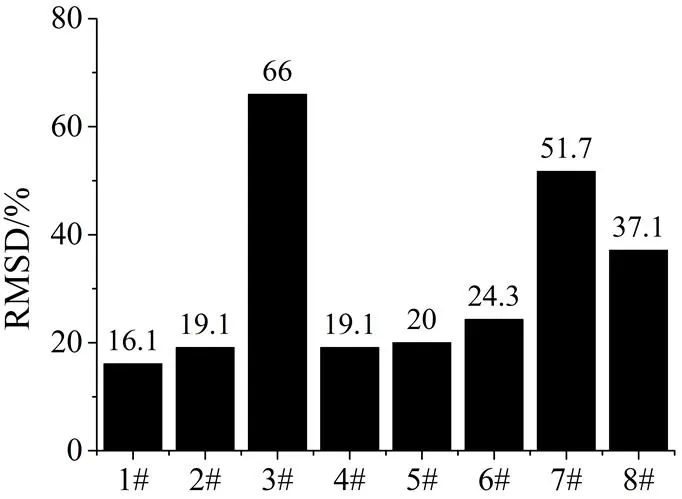

为了对试验件的脱粘损伤进行定位,将两次特征级扫描响应谱数据代入式(5),计算得各测点试验前后特征响应谱间的RMSD值,结果如图9所示。由图9可知,3#、7#和8#测点的RMSD值显著大于其他测点,说明3#、7#和8#测点附近存在损伤的概率较大。将各测点RMSD值代入式(6)计算结构上各点损伤指数并绘制损伤概率分布云图,结果如图10所示,图10(b)为图10(a)取阈值后结果,图中黑色虚线框代表防隔热材料试验件。观察图10(b)可知,1#和3#试验件无异常现象,而2#和4#试验件区域出现颜色层次变化,其中红黑色部分代表结构出现了损伤。进一步观察图10(b)可知,2#和4#试验件损伤定位位置均位于两块试验件的中下方,与试验件的实际脱粘损伤位置较为一致,进一步验证了基于特征级扫描响应谱分析的结构损伤定位方法的有效性。

图9 随机振动试验前后特征级扫描响应谱RMSD

图10 脱粘损伤定位

4 结论

针对高量级随机振动可能引起的飞行器防隔热构件损伤问题,本文提出一种基于特征级扫描响应谱分析的损伤定位方法来识别并定位结构损伤,分别在仿真分析和试验研究中应用该方法成功定位了结构的损伤位置,得到以下结论:

1)当防隔热材料构件经历高量级随机振动环境后,其一阶共振频率均有所下降,当构件发生脱粘损伤时,其一阶共振频率下降显著;

2)防隔热构件经历高量级随机振动前后的特征级扫描响应谱间的RMSD值与其一阶共振频率变化率具有一致性,可以表征结构特性变化。RMSD值越大,表示测点附近存在结构脱粘损伤的概率越大;

3)利用特征级扫描响应谱RMSD计算得到的结构损伤概率分布云图可以实现防隔热构件的脱粘损伤定位。

[1] 董永朋, 王兆伟, 王露萌, 等. 金属热防护系统等效热传导及影响因素分析[J]. 强度与环境, 2015, 42(6): 45-51. [Dong Yongpeng, Wang Z W, Wang L M, et al. Analysis of effective heat transfer and influent factors of metallic thermal protection system[J]. Structure & Environment Engineering, 2015, 42(6): 45-51.]

[2] 王思青, 张长瑞, 周新贵, 等. 重复使用运载器陶瓷热防护系统[J]. 导弹与航天运载技术, 2004(3):37-41.[et al. Ceramic thermal protection system for reusable launch vehicle[J], 2004(3): 37-41.]

[3] 沈学霖, 朱光明, 杨鹏飞. 航空航天用隔热材料的研究进展[J]. 高分子材料科学与工程, 2016, 32(10):164-169.[Shen Xuelin, Zhu Guangming, Yang Pengfei.Advances in heat insulation material applied for aerospace[J]. Polymer Materials Science & Engineering, 2016, 32(10): 164-169.]

[4] 王康太, 冯坚, 姜勇刚, 等. 陶瓷纤维刚性隔热瓦研究进展[J]. 材料导报, 2011, 25(23): 35-39.[et al. Development of ceramic fiber rigid insulation tiles[J]. Materials Review, 2011, 25(23): 35-39.]

[5] 李志强, 吴振强, 魏龙, 等. 热防护系统结构完整性试验评估技术研究进展[J]. 强度与环境, 2020, 47(5): 21-29.[Li Zhiqiang, Wu Zhenqiang, Wei Long, et al. Advances of structural integrity test evaluation techniques for thermal protection systems[J]. Structure & Environment Engineering, 2020, 47(5): 21-29.]

[6] 邹军锋, 李文静, 刘斌, 等. 飞行器用热防护材料发展趋势[J]. 宇航材料工艺, 2015(4): 10-15. [Zou Junfeng, Li Wenjing , Liu Bin, et al. Development of thermal protection materials for aircraft[J]. Aerospace Materials & Technology, 2015(4): 10-15.]

[7] Wu D F, Wang Y W, Gao Z T, et al. Insulation performance of heat-resistant material for high-speed aircraft under thermal environments[J]. Journal of Materials Engineering & Performance, 2015, 24(9): 3373-3385.

[8] Yan Y J, Cheng L, Wu Z Y, et al. Development in vibration-based structural damage detection technique[J]. Mechanical Systems & Signal Processing, 2007, 21(5): 2198-2211.

[9] Seyedpoor S M. A two stage for structural damage detection using a modal strain energy based index and particle swarm optimization[J]. International Journal of Non-Linear Mechanics, 2012, 47(1):1-8.

[10] An Y H, Ou J P. Use of LU decomposition of modal flexibility in structural damage detection: numerical validation[J]. Key Engineering Materials, 2013: 569-570,986-993.

[11] 刁延松, 徐东峰, 徐菁, 等. 基于振动传递率函数与统计假设检验的海洋平台结构损伤识别研究[J]. 振动与冲击, 2016, 35(2): 218-222.[Diao Yansong, Xu Dongfeng, Xu Jing, et al. Structural damage identification of offshore platform based on the vibration transmissibility function and statistical hypothesis testing[J]. Journal of Vibration and Shock, 2016, 35(2): 218-222.]

[12] 缪炳荣, 杨树旺, 王名月, 等. 利用振动响应的多种结构损伤识别方法比较[J]. 振动工程学报, 2020, 33(4): 724-733.[Miao Bingrong, Yang, Shuwang, Wang Mingyue, et al. Comparison of various structural damage identification methods using vibration response[J]. Journal of Vibration Engineering, 2020, 33(4): 724-733.]

Debonding Damage Location of Thermal Insulation Components Based on Feature-Level Response Spectrum

XIE Xue-duo JIE Xiao-luo BI Jing-dan LIU Wen-li LIU Hong-liang

(Beijing Institute of Structure and Environment Engineering, Beijing 100076, China)

Most of the aircraft thermal insulation components are connected with the cold structure in the form of adhesive, which is prone to debonding damage in the harsh flight vibration environment. It is necessary to use the ground environmental test to assess its environmental adaptability and judge the structural health state in time after the test. In this paper, a damage location method based on root mean square deviation (RMSD) of feature-level sine-swept vibration response spectrum is proposed, which can obtain the cloud map of damage probability distribution in all regions of the structure and realize structural damage identification and location.Taking a kind of thermal insulation material component as the research object, the feature-level sine-swept vibration response spectrum of the structure is analyzed in this method by simulation and experiment, respectively. The result demonstrates that the structural debonding damage identification and accurate location can be realized.

thermal insulation components; debonding damage; feature-level sine-swept vibration; damage location

V416.5

A

1006-3919(2021)01-0057-07

10.19447/j.cnki.11-1773/v.2021.01.008

2020-08-15;

2020-09-21

谢学多(1992—),男,工程师,硕士,研究方向: 环境与可靠性技术;(100076)北京市9200信箱72分箱.

——以徐州高层小区为例