碳化硼屏蔽组件模拟件悬臂弯曲性能研究

苏喜平 叶璇 殷通 谢季佳 宋晶如 彭青 刘小明

碳化硼屏蔽组件模拟件悬臂弯曲性能研究

苏喜平1叶璇2殷通1谢季佳2宋晶如2彭青2刘小明2

(1 中国原子能科学研究院,北京 102413;2 中国科学院力学研究所非线性国家重点实验室,北京 102413)

获得碳化硼屏蔽组件在横向载荷作用下的力学响应及力学性能参数是进行组件结构完整性评价的重要基础。本文首先建立了一套适用于全尺寸组件的力学性能测量装置,结合利用激光开关测量残余塑性挠度的方法,实现了全尺寸碳化硼屏蔽组件模拟件悬臂弯曲和残余塑性挠度的测量。试验得到碳化硼组件模拟件弯曲刚度均值为33.23 N/mm,六角管前凸台产生1mm残余塑性挠度所需要的横向载荷约为2561.9 N。通过试验发现在悬臂弯曲加卸载过程中组件模拟件根部被水平拔出,并通过有限元计算证明了加卸载过程中模拟件尾端与夹具的接触状态发生改变,造成模拟件刚体转动并带来挠度的变化。通过转角补偿修正之后,试验结果与有限元计算结果吻合得很好。

碳化硼屏蔽组件;悬臂弯曲试验;有限元数值模拟;残余塑性挠度

0 引言

碳化硼屏蔽组件是钠冷快中子反应堆的堆芯组件之一,它是利用碳化硼中的10B元素大量吸收逃逸出的中子,以对反应堆容器内的中间热交换器和一次钠泵进行防护,避免二次钠的活化[1]。该组件主要由操作头、六角管、吸收体棒和管脚组成。由于屏蔽组件的力学性能直接影响组件的完整性和安全性,按照相关核安全法规以及参考国内外关于屏蔽组件的设计标准,必须对新设计的屏蔽组件进行力学性能测试以获得相应的关键力学性能参数,如悬臂弯曲刚度和极限承载能力等,以支撑组件的力学性能评价。

针对组件悬臂弯曲问题,国内外学者开展了相应的研究[2, 3]。Yoon[4]等开展了压水堆燃料组件三点弯曲试验,并利用商业有限元软件ANSYS进行了数值模拟分析,发现分别通过试验和模拟获得的反作用力-横向位移曲线吻合得很好,但导向管最上部位置处最大弯曲应力差异较大。Linnemann[5]等进行了单根燃料棒三点弯曲试验,并基于ABAQUS分别建立了含乏燃料芯块与不包含乏燃料芯块的包壳有限元模型来模拟三点弯曲试验过程以及研究弯曲变形响应。Guerin[6]等基于CAST3M建立了考虑包壳的弹塑性变形行为和燃料芯块开裂的燃料棒四点弯曲有限元模型,并利用乏燃料棒弯曲试验结果对该模型进行了验证。姚进国[7]论述了WWER-1000燃料棒弯曲的特点,以及在热工水力和燃料组件设计中如何考虑棒弯曲效应,进行了燃料棒弯曲对临界热流密度影响的实验研究。茹俊[8]通过对格架/燃料棒夹持系统的研究,建立了能有效代表燃料组件横向非线性特征的模型。

本文建立了一套适用于全尺寸组件的力学性能试验装置,提出了利用激光开关准确测量残余塑性挠度的方法,开展了全尺寸碳化硼屏蔽组件模拟件悬臂弯曲试验,获得了此组件模拟件的悬臂弯曲刚度与弯曲应力等关键力学性能参数,确定了组件模拟件在悬臂弯曲加载下出现1mm残余变形时对应的弯曲载荷,同时结合有限元分析开展了组件模拟件悬臂弯曲数值模拟研究,验证了试验结果的可靠性与准确性,为组件在安装与运行过程中的结构完整性的评判提供了依据。

1 悬臂弯曲试验介绍

1.1 组件力学性能试验装置

整个试验装置包括:试验台架、固定铁地板、液压做动缸、液压源、力传感器等,如图1所示。试验台架用于安装试验所用工装卡具并作为测量系统的基准,是整个试验的基础支撑。试验台架主要由支撑板、立柱、支腿及各种工装卡具、挠度测量机构构成,该台架可用于模拟件的悬臂弯曲试验,其外形尺寸为2800mm×400mm×300mm(长×宽×高)。

在实际试验过程中,利用弯曲专用夹具来固定安装组件模拟件。对于悬臂弯曲试验,固定模拟件的管脚,利用液压做动缸在模拟件的上凸台位置施加横向载荷。载荷采用力或位移控制模式进行加载,由力传感器(量程:5kN)或位移传感器的信号进行反馈。

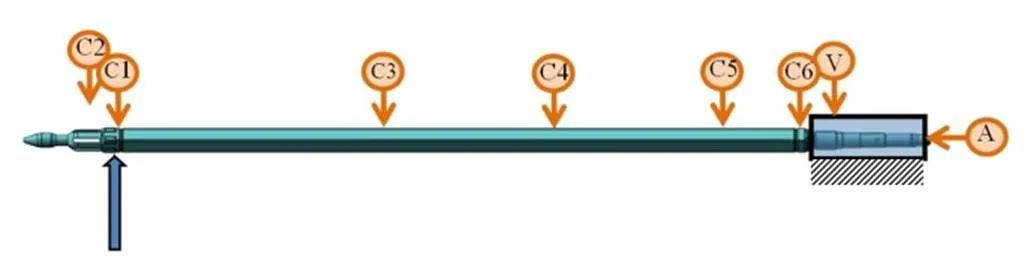

图1 组件模拟件悬臂弯曲试验装置示意图

1.2 应变测量系统

应变测量系统包括:应变片、应变片连接导线、静态应变仪与工控机等,如图2(a)所示。根据组件模拟件尺寸及受力特点,选择敏感栅尺寸20mm×3mm的应变片,对同一测量位置沿组件模拟件的纵向/横向分别粘贴一个应变片以测量纵向/横向应变(图2(b))。连接导线采用8米长的屏蔽双绞线,并在测量时将屏蔽层接地以最大限度的防止干扰。

应变测量点位于组件模拟件六角管5个测量截面,分别以A、B、C、D、E截面表示,这5个测量截面基本以等间距沿六角管轴向分布(图3)。在每个测量截面的6个面,分别沿轴向和横向粘贴应变片。应变片编号规则为:#ij,其中:#为测量截面;为测量方向,1为轴向,2为横向;为测量表面,分别为1到6,对应六角管的6个侧面。

1.3 变形测量系统

采用6支分辨率为0.01mm的百分表来测量横向挠度,其位置分布为C1-C6(图4),为保证挠度测量范围,C1和C2处百分表量程为100mm。采用2支分辨率为0.001mm的千分表测量固定端夹具的横向位移V与组件模拟件尾端的轴向位移(图4)。全部表头通过数据线连接到集线器,再由集线器通过232接口连接USB线,连接到笔记本电脑进行数据采集。

图3 应变片粘贴位置

图4 组件模拟件横向挠度和轴向变形测量位置示意图

利用激光开关(对射20 m)与XZ双轴坐标台(X、Z轴行程:±6.5 mm,精度:0.01 mm)配合测量加载端产生的残余塑性挠度,将激光发光管安装在组件模拟件的尾端六角凸台,在组件模拟件前端的六角凸台安装XZ双轴坐标台,并在XZ双轴坐标台上安装激光受光管,如图5所示。利用该方法测量残余塑性挠度的优势是:由于激光发射管与受光管均安装在组件模拟件上,测量结果将不受固定端约束导致的组件模拟件刚体转动的影响

1.4 加/卸载方法

为获得组件模拟件悬臂弯曲刚度,进行两次循环阶梯加卸载试验。在每次循环中,利用液压千斤顶施加阶梯横向位移,每次增加5mm,直到载荷接近2000N;再阶梯减小横向位移,每次减小5mm,直到载荷卸到0。

在两次循环阶梯加卸载试验完成后,为获得组件模拟件在加载端产生1mm残余塑性挠度所对应的载荷,进行多次循环加卸载试验。

图5 对射型激光开关测量悬臂弯曲残余塑性挠度:a)安装好的激光开关;b)受光管与XZ双轴坐标台

2 试验结果与讨论

2.1 悬臂弯曲应变

2.1.1悬臂弯曲刚度测量过程中应变变化

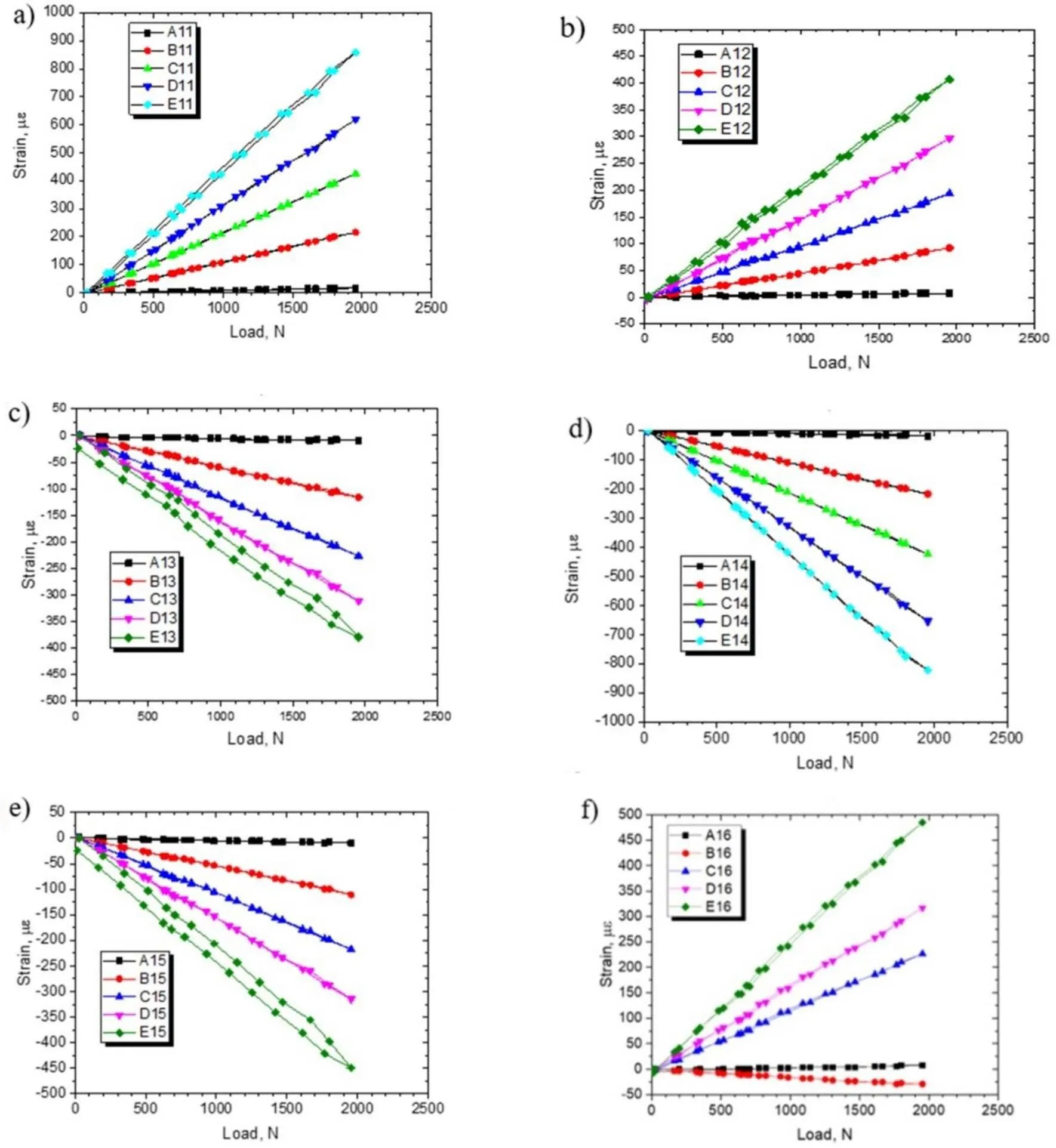

通过模拟件悬臂弯曲试验,得到六角管各侧面、各特征截面应变随载荷的变化,如图6所示,各测量点的轴向应变随着载荷基本呈线性变化。六角管1面和4面(两对面,其法向平行于加载方向)在0–2000N的载荷作用下,轴向应变在-900με到900με间变化。其它面(其法向与加载方向夹角为60°)的轴向应变在-500με到450με间变化。在E截面的3面和5面(受压面,见图6(c)和(e)),可以观察到局部塑性存在,卸载曲线偏离加载曲线20με到30με。

2.1.2 1mm残余塑性挠度测量过程中应变变化

在两次载荷范围为0~2000N的阶梯加-卸载试验完成后,为测量产生约1mm残余塑性挠度所对应的最大载荷,进行了多次加-卸载(卸载载荷为1000N),结果如图7所示。对于靠近组件模拟件固定端的E截面,在受拉的1面和受压的4面,均存在着少量的塑性应变累积现象,这表明六角管E截面位置存在塑性变形,而对于远离固定端的其它测量截面(A、B、C、D截面),应变与载荷之间仍然保持了较好的线性关系。

图6 六角管各测量截面轴向应变随着载荷变化(第2次台阶加卸载):a)六角管1面;b)六角管2面;c)六角管3面;d)六角管4面;e)六角管5面;f)六角管6面

图7 六角管1面和4面(两对面)的轴向应变随着载荷的变化(残余塑性挠度测量过程)

2.2 悬臂弯曲挠度

2.2.1悬臂弯曲刚度测量过程中挠度变化

为了测量组件模拟件的悬臂弯曲刚度,进行了两次台阶加载,各测点挠度随着载荷增加的变化曲线如图8和图9所示。

两次试验结果表现的规律基本相同。在加载过程中,当载荷低于600N时,第一次加载由于六角管中部下方有支撑,所以存在非线性(图9(a));第二次加载拆除了六角管中部下方的支撑,所以线性良好(图9(b))。当载荷在600N~700N之间时,挠度明显增加,曲线偏离初始线性段。当载荷大于800N时,挠度曲线又恢复线性变化,且斜率接近于载荷小于600N时的斜率。图9中C3测点由于受百分表量程限制,当载荷大于1400N后位移不再发生变化。

卸载曲线与加载曲线规律一致,对两次加卸载试验获得的C1测点(接近于加载点)挠度—载荷曲线的线性段进行线性拟合,可以得到组件模拟件悬臂弯曲刚度,结果表明两次加卸载得到的弯曲刚度数值十分接近。对于加载过程,获得3个有效数据,均值为32.65N/mm,标准差为0.38N/mm。对于卸载过程,当载荷在900N~2000N,两个测量数据的均值为33.81N/mm,极差为0.76N/mm。通过加载与卸载试验获得的弯曲刚度数值的差别较小差别。

2.2.2 1mm残余塑性挠度测量过程中挠度变化

在阶梯加/卸载试验完成后,对组件模拟件进行了载荷从1000N乃至更高载荷的加卸载试验,获得C1、C2、C4、C5和C6五个测点的挠度与载荷之间关系,如图10所示。

C3测点由于挠度数值超出百分表量程故没有列出。C1与C2测点均靠近加载点,当加载点的挠度范围超出了百分表量程100mm,将安装在C1测点的百分表取下,用已清零的安装在C2测点的百分表接替进行叠加测量。C1与C2测点的挠度-载荷曲线表明每一次加-卸载均产生了明显的残余挠度,当加载到2401N后再卸载到1000N,残余挠度已经达到1.48mm。值得注意的是,这一残余挠度并非完全由于组件模拟件发生塑性变形而产生的,其中包含加/卸载过程中组件固定端不断从夹具中拨出、组件发生刚体转动的影响。

在图10所示的加卸载试验中,每次卸载后都进行激光束的对准、记录对应的Z轴坐标,并计算残余塑性挠度,得到发生1mm残余塑性挠度对应的最大载荷为2561.9N。由于组件模拟件是水平放置,重力作用方向与加载力方向相反,故在进一步计算组件模拟件的屈服载荷时,应去除重力带来的影响。

3 悬臂弯曲数值模拟

3.1 有限元模型

根据组件模拟件悬臂弯曲试验实际工况,采用ABAQUS软件建立相应的有限元模型,进行组件模拟件悬臂弯曲分析。六角管材料为CN-1515(冷),其弹性模量为162 GPa,管脚材料为CN-1515(固溶),其弹性模量为149 GPa,真应力-应变曲线见图11。模型的网格数为:2597720个四面体单元C3D4,574470个六面体单元C3D8R,网格划分后的模型如图12所示。

图11 六角管和管脚材料真应力-应变曲线

图12 组件有限元模型网格

边界条件如图13(a)所示,在红色曲面上施加全部自由度约束。考虑到实际实验中加载端接触状态,其约束较弱,如图13(b)所示,将图中加载线与参考点耦合,在参考点上沿y+方向上施加位移约束,并固定参考点除y方向运动外的所有其它自由度。

图13 边界和加载条件: a)夹具端约束面; b)作动端点—线耦合约束

3.2 数值模拟结果

通过有限元计算得到如图14所示的载荷—位移曲线,悬臂弯曲刚度计算结果为35.09 N/mm,与试验结果接近。当加载位移为12 mm时,最大等效应力约为71 MPa,发生于管脚/六角管交接处(图15),对应于最大主应变为4.66e-4。

3.3 考虑约束端转角的试验数据修正

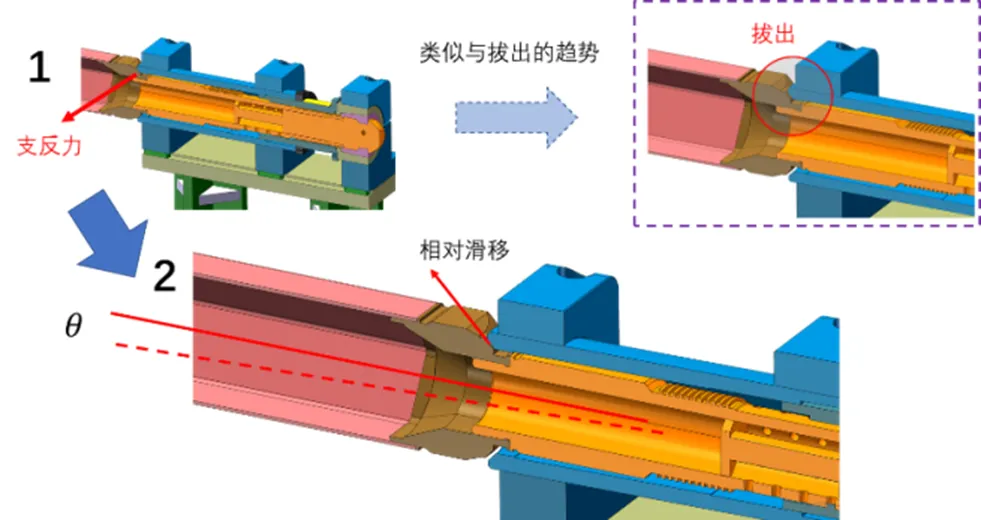

由悬臂弯曲试验可获得各测点挠度随着载荷增加的变化曲线,其规律为:当载荷低于600N时,线性良好;当载荷在600N~700N之间,挠度明显增加,曲线偏离初始线性段;当载荷大于800N,挠度曲线又恢复线性变化,且斜率接近于载荷小于600N时的斜率。这是由于组件模拟件在横向弯曲过程中,根部被水平拔出、接触条件发生了改变,组件模拟件发生刚体转动,如图16所示。

由于两次加卸载曲线的线性段均是准确的,即组件弯曲刚度测量结果是准确的,故可计算得到每个测点真实挠度real,由试验中百分表可直接测量得到挠度test。通过转角补偿修正之后,即利用公式(1)修正真实测点的挠度值,并与有限元计算结果进行对比,发现吻合良好,如图17所示

其中两个未知量分别为:转角θ,以及测点与实际转动零点之间的距离l。结合试验数据,通过最小二乘法可以求得这两个未知量的大小。

图15 最大等效应力位置

图16 组件模拟件在横向力作用下拔出与转动示意图

4 结论

本文建立了一套适用于组件全尺寸的力学性能试验装置,结合利用激光开关测量残余塑性挠度的方法,实现了全尺寸碳化硼屏蔽组件模拟件悬臂弯曲和残余塑性挠度测量,主要结论如下:1)对于加载段,测量得到碳化硼组件模拟件弯曲刚度均值为32.65N/mm,标准差为0.38N/mm;对于卸载段,当载荷在900N~2000N范围内,组件模拟件弯曲刚度均值为33.81N/mm,极差为0.76N/mm;2)水平放置的碳化硼组件模拟件在尾端固定、六角管前端凸台位置受横向载荷的悬臂弯曲条件下,产生1mm残余塑性挠度所需要的横向载荷约为2561.9N;3)组件模拟件在悬臂弯曲加-卸载试验过程中存在轴向位移,这一位移导致固定端的接触状态随着试验进程而改变,造成模拟件刚体转动并带来挠度的变化;通过转角补偿修正之后,试验结果与有限元计算结果吻合良好。

[1] 黄晨. 1.10CEFR碳化硼屏蔽组件初步设计[R]. 中国原子能科学研究院年报, 1995: 96-97.

[2] Vlassopoulos E, Pautz A, Papaioannou D, et al. Mechanical Integrity of Spent Nuclear Fuel: From Experimental to Numerical Studies[J]. Topfuel 2018, Prague Czech Republic.

[3] Yamato M, Nagase F, Amaya M. Evaluation of fracture resistance of ruptured, oxidized, and quenched Zircaloy cladding by four-point-bend tests[J]. Journal of Nuclear Science and Technology, 2014, 51(9): 1125-1132.

[4] Yoon K H, Kim H K, Chun T H, et al. Static bending characteristic analysis of a PWR fuel assembly by experimental and finite element method[C]. The Proceedings of the 15thInternational Conference on Nuclear Engineering, 2007, ICONE15-10872, Japan.

[5] Linnemann K, Ballheimer V, Sterthaus J, et al. Finite element modeling of spent fuel rod segments under bending loads[C]. Proceedings of the 24th Conference on Structural Mechanics in Reactor Technology, 2017, Korea.

[6] Guerin C, Cappelaere C, Ton-That M. CAST3M modeling of dynamic experiments on PWR high burn-up fuel rods equivalent fuel rod modeling approach validation[J]. Mechanics & Industry, 2019, 20 (8): 808.

[7] 姚进国. WWER-1000燃料组件特点及棒弯曲分析[J]. 核动力工程, 2006, 27(1): 43-46. [Yao Jinguo. Characteristic of fuel assemblies and analysis of fuel rod bowing of WWER-1000[J]. Nuclear Power Engineering, 2006, 27(1): 43-46.]

[8] 茹俊, 肖忠, 蒲曾坪, 等. 压水堆燃料组件横向非线性特征模拟研究[J].核动力工程, 2013, 34(6): 48-51. [Ru Jun, Xiao Zhong, Pu Zengping, et al. Modeling research on PWR fuel assembly lateral non-linear characteristics[J]. Nuclear Power Engineering, 2013, 34(6): 48-51.]

Study of the Cantilever Bending Performance of the Boron Carbide Shielding Assembly Simulator

SU Xi-ping1YE Xuan2YIN Tong2XIE Ji-jia2SONG Jing-ru2PENG Qing2LIU Xiao-ming2

(1 China Institute of Atomic Energy, Beijing 102413, China,2 Key Lab. of Nonlinear Mechanics, Institute of Mechanics, Chinese Academy of Sciences, Beijing 102413, China)

Obtaining the mechanical response and mechanical properties of the boron carbide shielding assembly under lateral load is important to assess the structural integrity. In this paper, a mechanical performance measurement system suitable for full-scale assembly is established, and a laser switch method for measuring residual plastic deflection is proposed. Based on these, the cantilever bending and residual plastic deflection measurement of a full-scale boron carbide shielding assembly simulator was conducted. The experimental results show that the average bending stiffness of the shielding assembly simulator is 33.23 N/mm, and the lateral load required for the free end of the hexagonal tube of the assembly producing residual plastic deflection with 1 mm is about 2561.9 N. Moreover, the root of the shielding assembly simulator was pulled out horizontally during the loading and unloading process. In addition, the finite element result proves that the contact state between the root of the shielding assembly simulator and the fixture changed during the loading and unloading process, which led to the rigid rotation of the shielding assembly simulator, thereby changing the deflection. After angle compensation and correction, the experimental results are in good agreement with the finite element results.

BC shielding assembly; cantilever bending experiment; finite element simulation; residual plastic deflection

TB332

A

1006-3919(2021)01-0016-08

10.19447/j.cnki.11-1773/v.2021.01.003

2020-09-24;

2020-12-14

苏喜平(1982—),男,高级工程师,硕士,研究方向:快堆堆芯组件设计;(102413)北京275信箱95分箱.