加筋蒙皮金属胶接结构表面凹陷分析

张 静

中航飞机西安飞机分公司复合材料厂,陕西西安 710089

加筋蒙皮金属胶接结构表面凹陷分析

张 静

中航飞机西安飞机分公司复合材料厂,陕西西安 710089

随着胶接工艺技术的不断提高和新型胶粘剂的不断开发,金属胶接结构在可靠性、耐久性、结构减重等方面的优越性日益凸显,在现代飞机制造业中的应用越来越多。本文主要通过工艺试验,对加筋蒙皮金属胶接结构表面凹陷产生的机理及影响因素进行了分析,为加筋蒙皮金属胶接结构的设计及成型工艺的改进提供依据。

加筋蒙皮;金属胶接;表面凹陷

金属胶接结构于20世纪40年代开始在飞机上应用,至今国内外采用了这种连接结构的机种已达百种以上。与焊接、铆接、螺接等传统机械连接方式相比,金属胶接结构在减轻结构重量、大幅延长疲劳寿命、有效避免热应力以及产生的变形等方面具有明显的优势[1-3]。同时,随着胶接工艺技术不断提高和新型胶粘剂的不断开发,金属胶接结构在可靠性及耐久性方面已取得了重要突破,在现代飞机制造业中的应用越来越多[4]。

我国某型机发动机短舱口盖原为胶接点焊件,为提高结构强度及飞机表面质量,产品设计在综合考虑了各种连接方式的优缺点后将短舱口盖改为了金属胶接结构。口盖由外蒙皮、带加强筋的内蒙皮组成,部分口盖在内、外蒙皮之间带有垫板。口盖的典型结构及加强筋局部剖视图如图1所示。外蒙皮、内蒙皮和垫板材料均为LY12,蒙皮、垫板之间采用环氧胶粘剂体系高温胶接而成,底胶为J-117,胶膜为J-116B。

发动机短舱口盖作为飞机的气动外形面,设计对产品外表面的波纹度有严格要求:对于深度不大于0.8mm的非突变凹陷,允许刮胶修平,保证型面光滑流线。但实际生产中,产品成型后外表面在加强筋对应位置会出现较大凹陷,最大波纹度达到了2.0mm以上。

为了简化设计结构,本文选取内、外蒙皮之间不带垫板的一项胶接口盖组件为对象,主要通过工艺试验对外蒙皮表面凹陷产生的原因进行分析,为加筋蒙皮金属胶接结构的设计及成型工艺的改进提供依据。

1 工艺流程及参数

外蒙皮通过铝合金薄板拉伸成零件外形。内蒙皮采用落压成型工艺,一次加工出零件的外形和加强筋结构,然后在指定区域开减轻孔。内、外蒙皮及垫板按下述工艺流程进行胶接成型,如图2。

进行胶接固化时,在真空压力达到0.08MPa时,向罐内加压,当罐压达到0.1MPa时,真空管路通大气。继续升压至0.3±0.02MPa时保压。从向罐内加压时起以≤3.0℃/min的速率升温至180±5℃时保温。胶接制件温度达到175℃时开始计算固化时间,固化2.5h~3.0h。固化结束后在保压下以≤3.0℃/min的速率降温,降至60℃以下时卸压出罐。

图1

2 工艺试验

2.1冷抽状态下观察外蒙皮表面状态

2.1.1试验方法

将内、外蒙皮预装在一起,制软袋子,抽真空至0.08MPa,观察冷抽过程中外蒙皮表面状态的变化。在抽至0.08MPa后放掉真空,如此循环五次,再持续抽真空0.08MPa后保持2天。

图2 工艺流程

2.1.2试验结果

在抽真空过程中,当真空度达到0.05MPa以上时,外蒙皮就会出现目视可以观测到的凹陷,随着真空度的增大,凹陷增大。真空度达到0.08MPa时,持续抽真空10min后释放真空,如此循环三次,外蒙皮凹陷可以完全回弹。在持续抽真空2天后释放真空,外蒙皮凹陷仍可以回弹。

2.1.3结果分析

外蒙皮在无支撑的状态下,受到0.05MPa以上的真空作用,即可发生变形。而且,在真空作用下发生的变形为弹性变形,在外力取消后变形即可恢复。

2.2固化压力的影响

2.2.1试验方法

在工艺文件允许的范围内,分别在0.5MPa、0.3MPa、0.2MPa的固化压力下胶接内、外蒙皮,观察固化后内蒙皮加强筋的变化以及外蒙皮表面的凹陷情况。

2.2.2试验结果

0.5MPa固化压力下,内蒙皮加强筋局部出现压塌现象,外蒙皮最大波纹度达到了2.0mm。0.3MPa固化压力下,内蒙皮加强筋无压塌现象,外蒙皮最大波纹度1.1mm。0.2MPa固化压力下,内蒙皮加强筋无压塌现象,外蒙皮最大波纹度0.9mm。

2.2.3结果分析

减小固化压力,一定程度上可以改善外蒙皮凹陷程度。但实际生产中,固化压力对产品胶接强度有一定影响,调整固化压力后需重新开展首件鉴定。

2.3外蒙皮局部粘接加强条

2.3.1试验方法

在零件预装、氧化、底胶喷涂完成后,将40mm宽、长度不等的加强条(LY12-CZ-δ0.6mm)用胶膜J-116B粘接在外蒙皮待粘接表面上加强筋的对应位置(具体分布见图3),进行一次胶接。固化后局部加强的外蒙皮零件再与内蒙皮组装后进行二次胶接。试验中两次胶接固化时选取的固化压力与批产状态一致,均为0.3MPa。

图3 加强条分布示意图

2.3.2试验结果

局部加强后外蒙皮凹陷测量结果见图4。批产中零件外蒙皮凹陷通常会出现在整条加强筋下对应的外蒙皮上,范围较大,凹陷较深,最大波纹度在1.2mm。从图3的凹陷分布可见:外蒙皮局部加强后,整个表面凹陷区域及凹陷位置波纹度明显减少,而且从加强条不同分布的改善效果来看,加强区域面积越大,凹陷改善效果越好。见图4。

图4 局部胶接加强条试验件外蒙皮凹陷分布

2.3.3结果分析

外蒙皮局部加强后,该区域刚度增大,抵抗变形的能力增强,凹陷程度有所减小。但实际生产中若采取这种方法,一方面会有增重的问题,另一方面加强条的定位难度较大。

2.4将1.2mm厚的外蒙皮改为两层0.6mm厚的外蒙皮

2.4.1试验方法

将1.2mm厚的外蒙皮改为两层相同材料0.6mm厚的蒙皮,在零件预装、氧化、底胶喷涂完成后,先将两层0.6mm厚的外蒙皮进行一次胶接,固化后再与内蒙皮进行二次胶接。试验中两次胶接固化时选取的固化压力与批产状态一致,均为0.3MPa。

2.4.2试验结果

与前期批产中的统计数据相比,外蒙皮凹陷区域及凹陷位置波纹度均有明显减少,最大波纹度0.8mm。

2.4.3 结果分析

两层蒙皮进行一次胶接后,增加了一层胶膜,厚度约为0.1mm。总厚度与单层1.2mm厚的蒙皮相比相差不大。但增加了一层胶膜,组件刚度增加较大,增强了外蒙皮抵抗变形的能力。这种方法在实际生产中使用也存在增重的问题,同时外蒙皮厚度增加了0.1mm,会引起装配阶差。

3 表面凹陷形成的机理分析

从冷抽状态下外蒙皮表面状态的变化可以看出:在抽真空的状态下,由于真空的吸力外蒙皮加强筋对应位置会向内蒙皮一侧变形,产生凹陷,真空释放后外蒙皮的变形会回弹并恢复。但内、外蒙皮在胶接过程中,进入热压罐后,在真空度达到0.08MPa时,开始向罐内加压,当罐压达到0.1MPa时,真空管路通大气。此时胶层温度仍处于室温状态。真空管路通大气后,外蒙皮在弹性形变作用下应回弹,但由于此时已经施加了0.1MPa的罐压,同时由于内外蒙皮之间存在胶膜,使内、外蒙皮间发生相对滑移的阻力增大。在罐压和胶膜阻力的共同影响下,真空管路通大气后,外蒙皮的弹性变形无法完全回复。

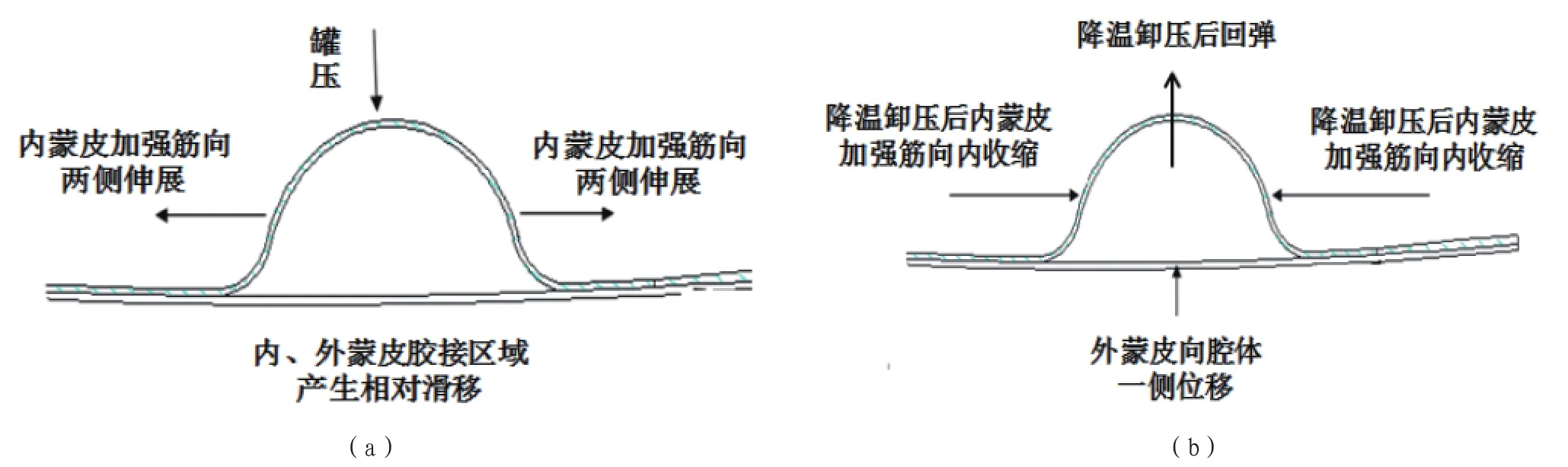

当组件温度达到固化温度180±5℃,压力达到固化压力0.3MPa±0.020MPa时,加强筋在高温高压条件下会发生图5(a)所示的外扩变形,固化压力越大,变形量越大(压力和温度变化导致的形变结果理论上是一致的)。此时胶层仍未完全固化,加强筋边缘以外的内、外蒙皮胶接区域会发生相对滑移。固化结束后在保压状态下降温,降至60℃以下时卸压出罐。当组件冷却后,加强筋在高温高压作用下发生的变形会回弹,此时内、外蒙皮已经胶接固化,内蒙皮加强筋回弹会带动外蒙皮相应位置出现一定收缩。由于外蒙皮外侧有工装阻挡,所以外蒙皮只能向腔体一侧收缩,从而引起外蒙皮凹陷,具体如图5(b)所示。

同时,内蒙皮在降温卸压后,其加强筋变形回弹的程度会受到外蒙皮刚度的影响。从外蒙皮局部加强的试验件以及双层0.6mm厚蒙皮胶接的试验件表面凹陷分布来看:外蒙皮刚度增大,可以有效改善表面凹陷程度。也就是说,外蒙皮刚度越好,会从一定程度上阻止内蒙皮加强筋的变形回弹,变形回弹量越少,外蒙皮对应位置凹陷程度越小。

4 结论

本文通过工艺试验和固化过程分析,研究了加筋蒙皮金属胶接结构表面凹陷产生的机理及影响因素,得出以下结论:

1)加筋蒙皮金属胶接结构固化后外蒙皮表面凹陷与这种设计结构有着必然联系。

2)增加外蒙皮刚度可以有效减小外蒙皮凹陷程度。

3)固化压力的大小对外蒙皮凹陷程度有一定影响。固化压力越小,外蒙皮凹陷程度越小。但实际生产中固化压力的调整必须通过首件鉴定,确认产品的粘接性能是否能够满足设计要求。

图5 固化过程中(a)及固化后(b)内、外蒙皮的变形

[1]马明伦,等.金属胶接结构制造技术[M].北京:国防工业出版社,1994.

[2]胡建国,等.金属结构件胶接[M].北京:航空工业出版社,1995.

[3]翁熙祥,梁志杰,等.金属粘接技术[M].北京:化学工业出版社,2006.

[4]刘昌发.Al-Li合金航空板材胶接工艺及接头强度分析[D].长沙:中南大学机电工程学院,2012:6.

V26

A

1674-6708(2016)171-0253-03

张静,中航飞机西安飞机分公司复合材料厂。