穿孔管串并联耦合消声结构研究

陈龙虎,李立涛,蔺 强,韩 冬,吕海峰

(1. 中北大学机械工程学院,山西 太原 030051; 2. 河北亚大汽车塑料制品有限公司,河北 涿州 072750)

0 引 言

发动机引入涡轮增压器可以提高汽车动力和燃油经济性,但涡轮增压器在高频振动和高速旋转时产生的噪声会对汽车的使用寿命、安全性、舒适性产生很大影响。涡轮增压器在不同工况下产生嘶嘶声、泄气声、同步以及次同步的频率分布不均衡,且噪声的声波频率主要集中在600~3 000 Hz范围内,因此涡轮增压器进气系统需要该频率范围内的宽频消声器来消除噪声,并且在这一频率段上需要足够的消声量。另外,目前的发动机舱安装空间趋于小型化,对消声器的空间尺寸有了更高的要求。

穿孔消声器消声原理基于阻抗失配效应,声波通过穿孔管的通孔时产生的阻抗效应可明显地衰减与谐振腔室共振频率相同频率的声波,对中高频噪声的消声能力好且消声频带较宽。通过控制谐振腔数,通孔的数目、直径和深度来实现全频率高消声量的消声效果。近年来,对穿孔管消声结构的传递损失研究越来越多,SULLIVAN等[1]采用同心管谐振器(穿孔管周围由刚性外壳包覆)来调谐高频,研究表明:在无流条件下消声结构可获得较宽的衰减带,但随着流量的增加宽带消声效果便不复存在。RAO等[2]提出了计算穿孔板声抗阻率的经验公式。康钟绪[3]分析设计了穿孔率、气流参数和频率对声阻抗影响的经验声阻抗率模型。计算穿孔消声器的传递损失的方法有很多种[4-8],但上述的研究都是基于单腔室穿孔结构。传统的单腔共振消声器只能抑制窄频带的噪声,无法衰减宽频带中高频噪声,且消声能力较差。因此设计紧凑型多腔室穿孔管串并联耦合的消声器,扩大消声器的频带范围,满足涡轮增压发动机的降噪要求。

1 消声结构模型

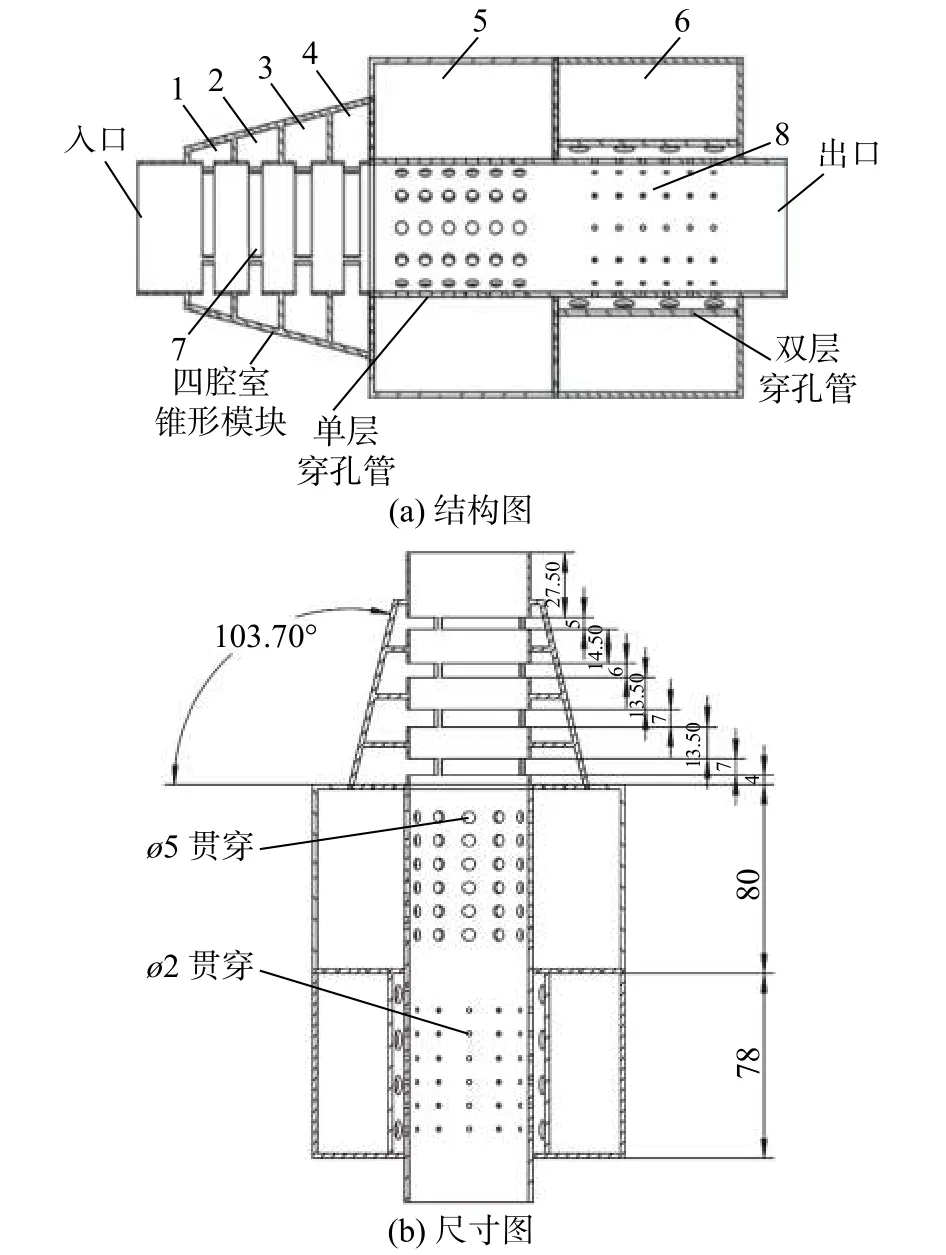

针对涡轮增压器进气噪声特性设计了一种穿孔管串并联耦合的消声装置,其结构尺寸如图1所示。消声器连接于涡轮增压器进气管道中,包括穿孔管串并联耦合消声模块、四腔室锥形消声模块、进口连接管、出口连接管。针对高频噪声,四腔室锥形模块主要依靠截面突变引起的声反射来衰减声波能量的,而针对低频噪声设计的穿孔管串并联耦合模块依靠通孔内的空气质量块与背腔空气组合成的弹性振动系统降噪的,双层穿孔管相当于在原有弹性振动系统的基础上添加了一个附加系统,将原有的消声峰值一分为二,从而向更低频率范围移动。串并联耦合穿孔管消声模块与四腔室锥形消声模块并行连接。

图1 消声器结构尺寸示意图(单位:mm)

穿孔管串并联耦合消声模块主要用于470~2 300 Hz范围内的频率消声,包括两个相同的谐振腔5、6,腔室内分别放置着单层穿孔管与双层穿孔管穿孔中心管,中心管侧壁上开设有圆形通孔,双层穿孔管外层的通孔直径大于内层,通孔根据不同消声要求频率范围设计成不同规格。四腔室锥形消声模块主要用于2 300~4 500 Hz范围内的频率消声,包括4个大小不同的谐振腔,谐振腔室体积等比例增大,且谐振腔内放置开设有矩形通孔的中心管,根据不同的消声要求频率范围来设计矩形通孔的深度和大小。消声装置设有6个谐振腔室,每个腔室通过相同壁厚分隔壁串联连接,相互独立。自左向右的腔室1至腔室5体积逐渐递增,各腔室的体积根据不同消声要求频率范围设计成不同规格。为了拓宽消声频率下限,将腔室6设计为双层穿孔管并联结构,7为矩形通孔,8为圆形通孔。消声装置两端设有进出口连接管,进出口连接管连接在涡轮增压器进气管道上,进出连接管通过法兰连接固定在所述涡轮增压器进气管道上。消声器总长为240 mm,最大谐振腔室直径为132 mm,穿孔板内径为50 mm,壁厚为2 mm,可以根据进出口管道直径大小对消声器尺寸进行调整,具体尺寸如图1(b)所示。

2 模态分析

当消声器受到振动源激励时会向外辐射噪声,噪声源的周期性振动容易引发消声器的共振。消声器内部充斥的气流会影响系统结构的质量矩阵和刚度矩阵,必须要考虑到气流流速会对消声器结构产生一定的影响。因此在对消声器的消声性能进行仿真研究之前需要对结构的振动特性进行模态分析,进而得出气流流速对模态频率和振型的影响规律。

利用ANSYS Workbench软件中的Fluent、Static Structural和Modal 3个模块来对消声器模型进行气固耦合下的模态分析。考虑到流体压力对模型产生的应力效果较为显著,但是由于模型的材料为光敏树脂,受到流体压力变形导致流场变化并不明显,因此本文采用单向流固耦合数值计算。首先对消声器结构进行预应力分析[9-10]:

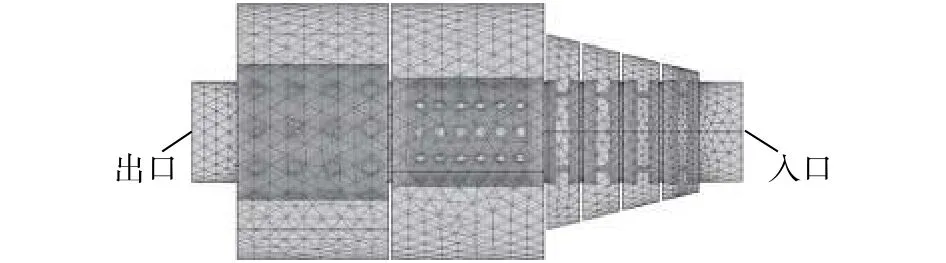

将计算出的应力刚度矩阵导入到结构分析(σ0→S),因此模态方程变化为:

式中:K——总体刚度矩阵;

M——总体质量矩阵;

ϕi——结构系统的振型向量;

1954 年国际标准化组织提出《舒适热环境条件——表明热舒适程度的PMV和PPD指标》(BS EN ISO 7730),对PMV及PPD推荐取值为:PPD ≤10%, 即允许有10%的人感到不满意,此时对应的 PMV 在-0.5~+0.5之间.从图7可以看出,该办公区域PMV值在-0.5~+0.5之间,介于微凉和微暖,热感觉适中,符合相关规定,能够为办公人员提供一个合理、舒适的办公环境.

wi——固有圆周率;

i——阶数,从0开始的自然数。

在Workbench中气固耦合作用下的模态分析流程如下:

1)将消声器模型导入Fluent模块,运用mesh工具进行网格划分,根据发动机在5 000 r/min的运转情况下的气流状态,设置边界条件:入口速度为80 m/s和出口压力为0。计算流体部分。

2)将消声器与进气管道相连的两端进行固定约束,设置光敏树脂材料密度为1.12 g/cm3(25 ℃),弹性模量为2 500 MPa,泊松比为0.39。将Fluent计算得到的压力场作为输入载荷导入到Static Structural模块,进而得到气压载荷引起的结构应力。

3)最后将气压产生的结构应力通过预应力的方式加载到模态分析中,得到气固耦合模态时的频率和振型。高阶固有频率对系统振动影响较小,因此将两模态分析得到前六阶振动频率进行对比,如表1所示。

表1 模态频率对比

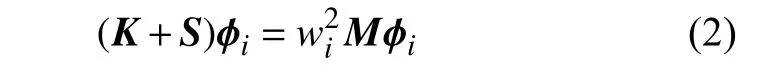

随着阶数的增大,引发高阶能态振动所承载的能量减少,并且消声器在高阶振动下的自由度节点数更多,因此很难引发振动。一般四缸四冲程的主要怠速激励频率为n为转速,N为气缸数,c为冲程数,可求得发动机的激励频率为167 Hz。表1中给出了常温无流状态下和气流预应力共同影响消声器的固有频率,消声器固有频率较低,发动机激励频率相对较高,防止了发动机和载体振动引发进气系统共振。由于气流预应力作用,模态频率有较小的增长,随着阶数增长,模态频率逐渐增大。前四阶常温无流(左)与气固耦合模态振型(右)对比如图2所示。

图2 模态振型对比

通过图2可以看出消声器在不同状态下同阶模态振型基本一致,在串并联耦合穿孔管消声模块与四腔室锥形消声模块连接处应力较大。第一阶与第二阶、第五阶与第六阶模态频率相近,为重根模态,表明在气流的作用下没有改变轴对称的结构特性。将气固耦合作用下的消声器仿真中,打开Fluent的宽频噪声模型,经计算可得到消声器在气流作用下的再生噪声云图。

沿轴线方向建立平面观察速度与噪声变化情况,图3(a)是入口速度为80 m/s时的速度云图,结果显示管内的速度值最大,而周围腔室内的气流速度非常低。图3(b)为气动噪声云图,从图中可以看出在通孔处的再生噪声非常大,最高达到94.4 dB,但在出口处的再生噪声分贝值非常低,说明气流再生噪声中大部分在消声器的内部吸收。

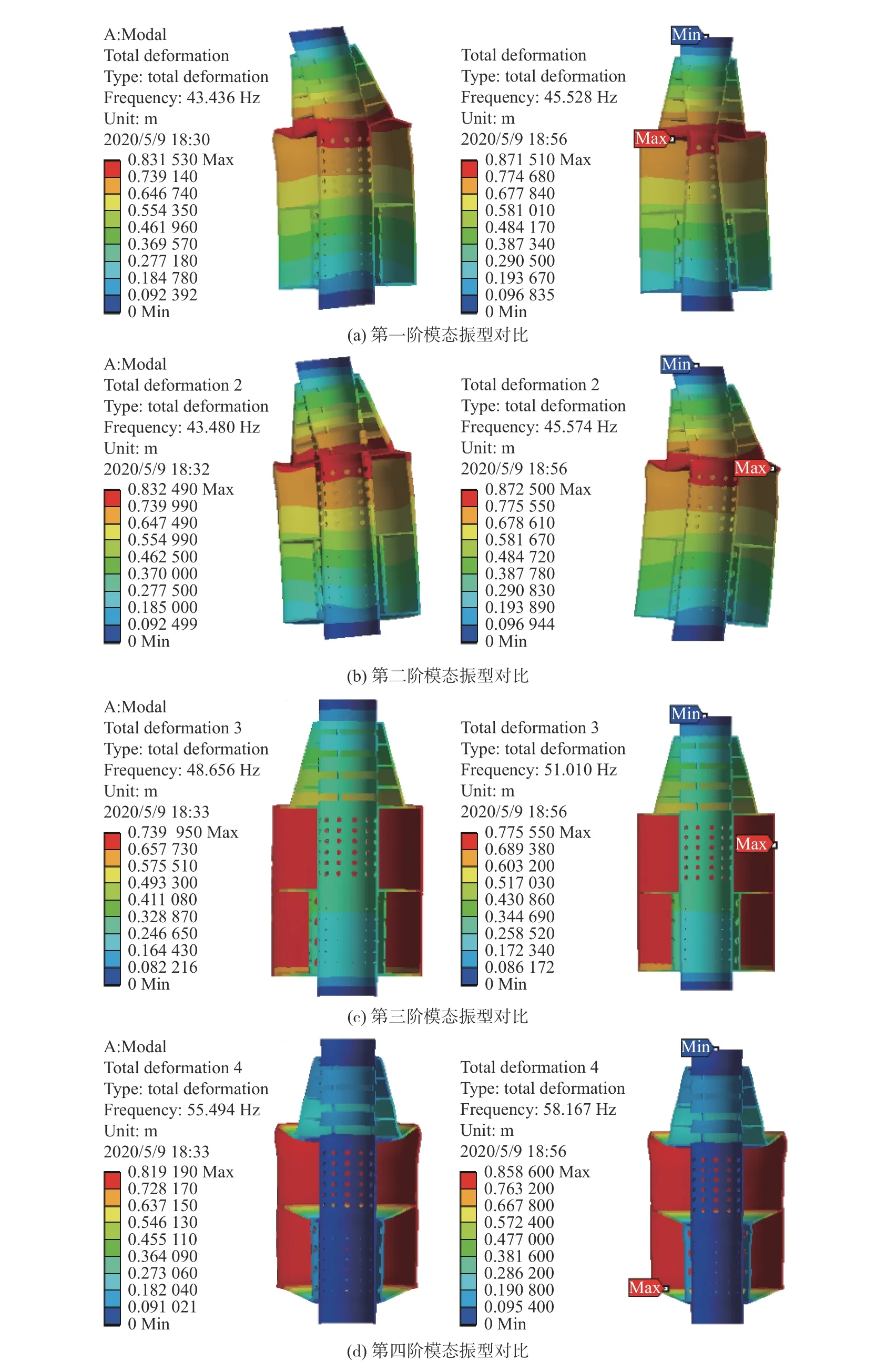

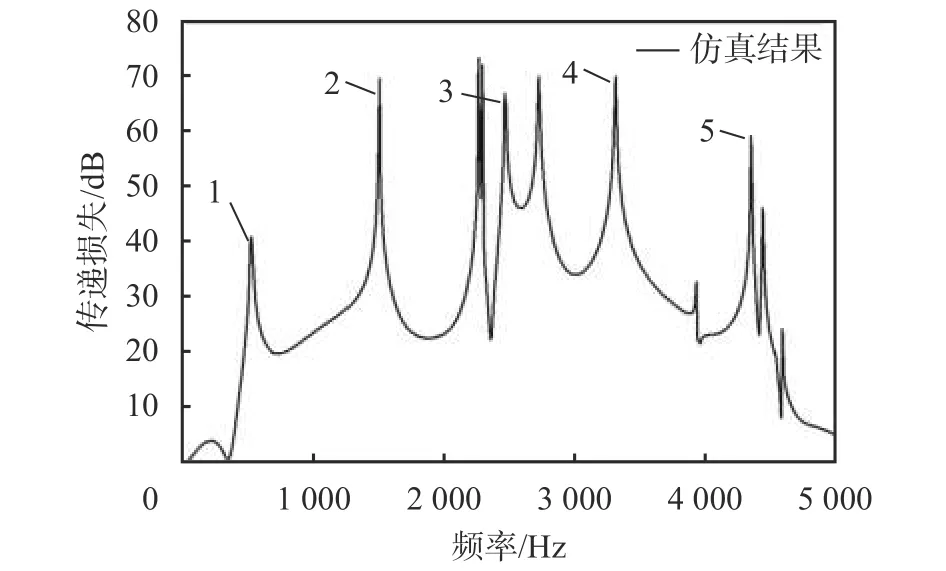

3 消声器声学性能仿真分析

为了验证消声器的降噪效果,采用有限元仿真软件 COMSOL对所提出的消声器进行声学性能进行仿真。图4为网格划分示意图,设置流体域的介质为空气,空气域入口和压力出口,计算步长为10 Hz,计算范围为40~5000 Hz,利用软件中的声学模块计算模型的传递损失,传递损失定义为T L=10lg(Pin/Pout) ,Pin和Pout分别表示入口和出口处的总声功率。传递损失仿真结果如图5所示,在480~4 500 Hz频率范围内的传递损失均为20 dB及以上,在2 390~3 540 Hz频率范围内的传递损失均为34 dB及以上。

图4 网格划分示意图

图5 传递损失曲线

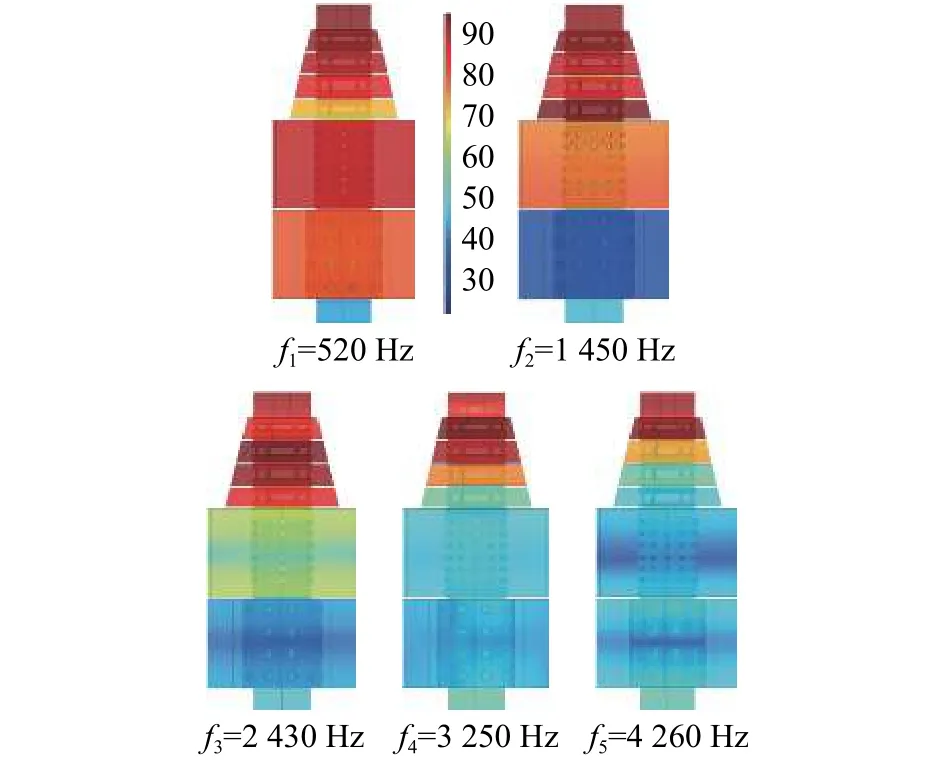

对图5中的5个波峰频率点(f1=520 Hz,f2=1 450 Hz,f3=2 430 Hz,f4=3 250 Hz,f5=4 260 Hz)采样,声压能量分布如图6所示:可以明显看出,随着频率的增大,能量逐渐向上转移,中低频段能量主要集中在穿孔管串并联耦合消声模块(背腔深度较大,穿孔率较小),高频段能量主要集中在四腔室锥形消声模块(背腔深度较小,穿孔率较大)。

图6 声压级分布(单位:dB)

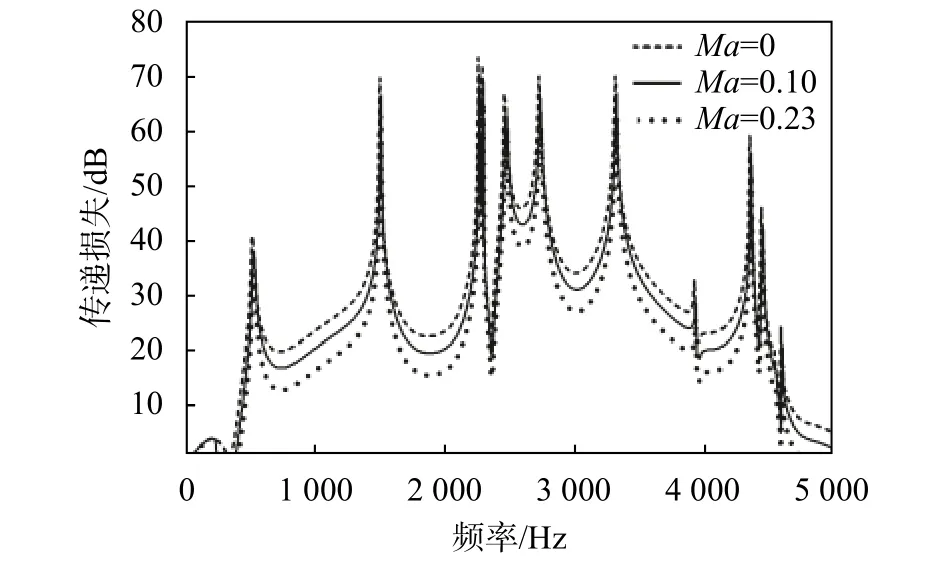

气流速度会引起消声器的声传播和声衰减规律的变化。采用COMSOL“CFD模块”中SST湍流模型来计算流动,并使用“线性纳维-斯托克斯,频域”接口计算声传播。然后将声学模型与平均流速、压力和湍流粘度耦合,计算v=0、v=31.4 m/s、v=80 m/s即:Ma=0(无流动)、Ma=0.1和Ma=0.23,3种流动构型与传递损失的关系。从图7中可以看出:气流并不改变传递损失曲线的趋势,只抑制了消声效果,气流流速越大,消声器的消声效果越差。

图7 不同Ma下的传递损失

4 消声器性能测试

4.1 测试系统组成原理

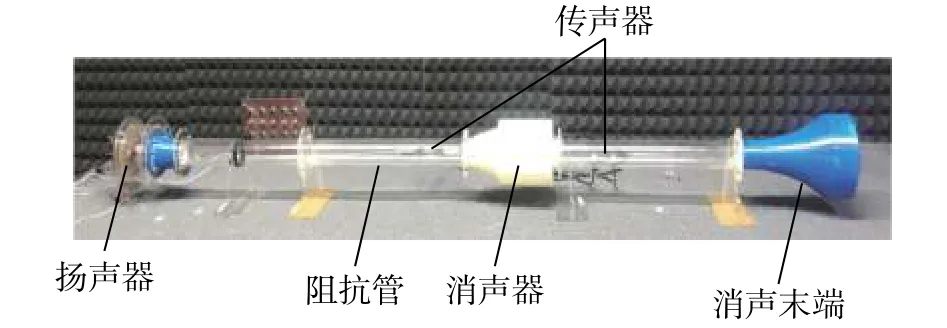

传递损失是评价消声性能的重要标准之一,其峰值越高,说明消声器的消声效果越好,峰值对应的频率范围越大,说明消声范围越广。为了验证有限元仿真的正确性,通过3D打印快速样件制作,应用于声学实验,与仿真结果进行对比。为了测试该消声器的消声性能,搭建消声器实验平台,如图8所示,该套测试系统主要由扬声器、阻抗管、3D打印消声器样件、传声器和消声末端等组成,采用双负载法测量消声器的传递损失[11-13]。

图8 传递损失测试装置

系统中功率放大器型号为SINOCERA-YE5871A,功率放大器放大的声信号输送进型号为DQ30TZF-05的全频带扬声器,扬声器将电信号转换为声信号发出。本测试系统所采用的传声器型号为AWA14425型ICP(IEPE),能够将声压信号转化为电信号。由4个传声器采集到的声压信号传输进NIDAQ-9234的四通道数据采集卡,将传感器的信号送入计算机结合LabVIEW软件进行时域采集,最后通过FFT变换得到传递损失随频率变化曲线。传递损失计算公式为

式中:x1——传声器1与传声器2之间的距离;

x2——传声器2与消声器左端法兰之间的距离;

x3——传声器3与消声器右端法兰的距离;

x4——传声器3与传声器4之间的距离;

P1、P2、P3、P4——4 个传声器处测得的声压值。

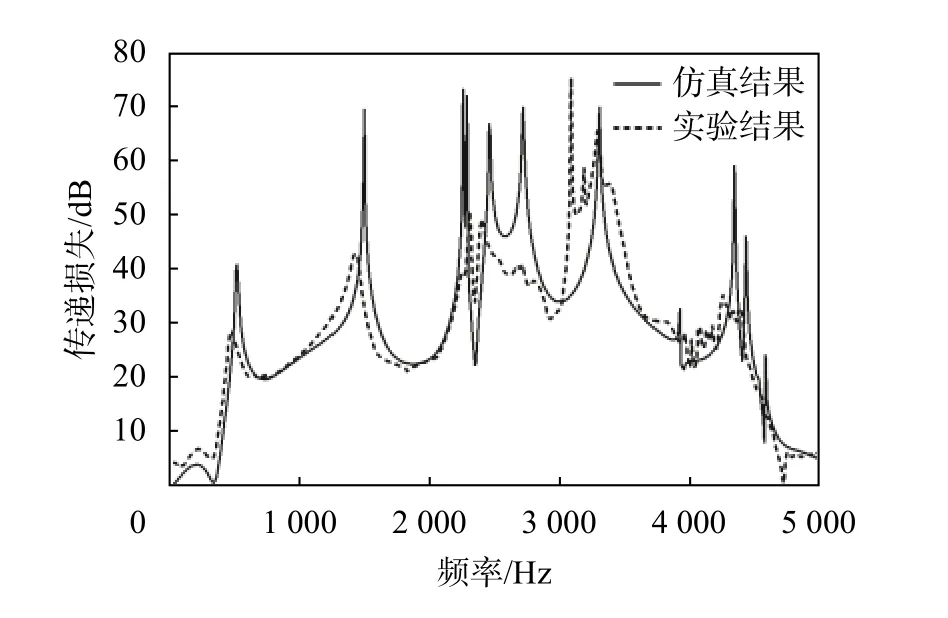

4.2 实验结果对比

通过测量得到了如图9所示的传递损失曲线,在470~4 500 Hz频率范围内的传递损失均为20 dB及以上,实验结果与仿真的传递损失曲线变化规律基本一致。在2 400~3 500 Hz频率范围内幅值偏差较大,这是因为消声器进出口截面较大,管道内不可避免地出现高阶模态波,这些高次波主要分布在中高频段。在2 180~3 690 Hz频率范围内的传递损失均为31 dB及以上,且在3 080~3 440 Hz范围内传递损失均为50 dB及以上,证明了该消声器可以对470~4 500 Hz频率范围的噪声有着宽频带高质量的降噪效果。

图9 实验与仿真结果对比

5 结束语

本文基于共振吸声效应建立多腔室穿孔管的消声器,通过利用串并联耦合消声模块与四腔室锥形消声模块并联的方式对涡轮增压器进气管道内宽频噪声控制降噪处理。

1)对消声器进行气固耦合模态分析,对比前六阶模态频率与前四阶振型得出:气流应力增大了消声器固有频率,与无流状态下的同阶模态振型基本一致。消声器固有频率较低,防止了发动机和载体振动引发进气系统共振。

2)在气流作用下,消声器通孔处的再生噪声最高达94.4 dB,但出口处的声压级非常低,说明大部分的再生噪声在消声器内部衰减吸收了。气流并不改变传递损失曲线的趋势,只抑制了消声效果,气流流速越大,消声器的消声效果越差

3)消声器的结构简单紧凑,消声范围广,消声量大,在470~4 500 Hz频率范围内的传递损失幅值均为20 dB及以上,且在2 180~3 690 Hz频率范围内消声效果比较突出,消声量均达为31 dB及以上,有效地衰减了中高频范围内的涡轮增压器进气噪声。