缸套表面微凹坑对Cu-Sn/Cr多镀层活塞环摩擦性能的影响

李 斌 蔡 军 陈 勇 徐加伟

(1.陆军军事交通学院 江苏镇江 212003;2.武警士官学校 浙江杭州 311400)

柴油机自问世以来由于其良好的经济性、可靠性等优点在民用运输以及国防装备领域得到了广泛的应用。而缸套-活塞环作为柴油机中最重要的摩擦副之一,其摩擦学性能的好坏对柴油机的正常运行有重要的影响[1-3]。尤其是近年来随着柴油机强化程度的不断提高,其单缸功率逐渐增大,缸套-活塞环摩擦副的运行工况变得更加苛刻,这就对缸套-活塞环摩擦副的减摩耐磨性能提出了更高的要求。

国内外学者们对缸套-活塞环摩擦学性能的研究主要集中于2个方向,一是表面微造型,二是表面涂层。表面微造型也称为表面微织构,即在缸套或者活塞环表面加工出微米级尺寸的微凹坑,这些凹坑一方面能够存储润滑油,同时还能收集磨粒,从而起到降低磨损的作用[4-6]。对于涂层的研究主要是根据不同涂层的特性来展开的。比如,铬基陶瓷复合镀涂层由于其中陶瓷颗粒的支撑作用具有良好的抗疲劳磨损性能[7],喷钼活塞环由于其硬度较低而表现出良好的抗黏着性能[8],铜锡合金由于其较低剪切强度和良好的自润滑性能常用于自润滑轴承中[9]。

从现有研究来看,对于缸套表面微凹坑的研究主要侧重于微凹坑本身,如微凹坑在流体动压润滑条件下如何产生动压效应,在边界润滑或者贫油润滑条件下如何收集磨粒[10-12]。而对于微凹坑与活塞环减摩涂层共同作用下的磨损机制的研究较少,尤其是对于活塞环Cu-Sn镀层这种剪切强度低且润滑性能较好的软涂层的研究更是鲜有报道。本文作者选用铸铁缸套与Cu-Sn/Cr多镀层活塞环为配对副,以缸套表面有无微凹坑为变量,研究缸套表面微凹坑对Cu-Sn/Cr多镀层活塞环摩擦性能的影响,为高强化柴油机摩擦副的设计和研究提供借鉴意义。

1 试验材料及方法

1.1 试验材料

试验选用的缸套为球墨铸铁缸套,缸套内径为300 mm,壁厚为8 mm。采用线切割方法切割成圆周方向6°、轴向42 mm的试样。缸套表面形貌如图1所示,其中图1(a)所示为未加工微凹坑的铸铁缸套的表面形貌;图1(b)所示是通过镗孔工艺加工出的有微凹坑的铸铁缸套表面,可以看出缸套表面有许多零散分布的微凹坑,凹坑底部由于漏出了石墨组织而显示黑色。为了尽可能减少其他因素对试验的干扰,图1(b)所示缸套是在图1(a)缸套的基础上直接加工出来的。试验选用的活塞环为Cu-Sn/Cr多镀层活塞环,活塞环外径为300 mm,轴向高度为5 mm,采用无齿锯切割成沿着圆周方向12°弧长的活塞环试样,其截面形貌如图2(a)所示。其中第一层为Cu-Sn镀层,第二层为镀Cr层,最后一层为基体。图2(b)示出了Cu-Sn镀层的成分分析结果,可以看出其主要成分为Cu和Sn元素。Cu-Sn镀层和Cr镀层的表面形貌如图3所示,其中镀Cr层的表面形貌是将Cu-Sn镀层抛光后显露出来得到的,可以看出,Cu-Sn镀层表面分布着许多纵横交错的网纹以及大小不同的Cu-Sn颗粒;镀Cr层表面分布着许多网纹。

图1 无微凹和有微凹坑缸套表面形貌

图2 活塞环截面形貌及Cu-Sn镀层成分

图3 Cu-Sn镀层和Cr镀层表面形貌

1.2 试验方法

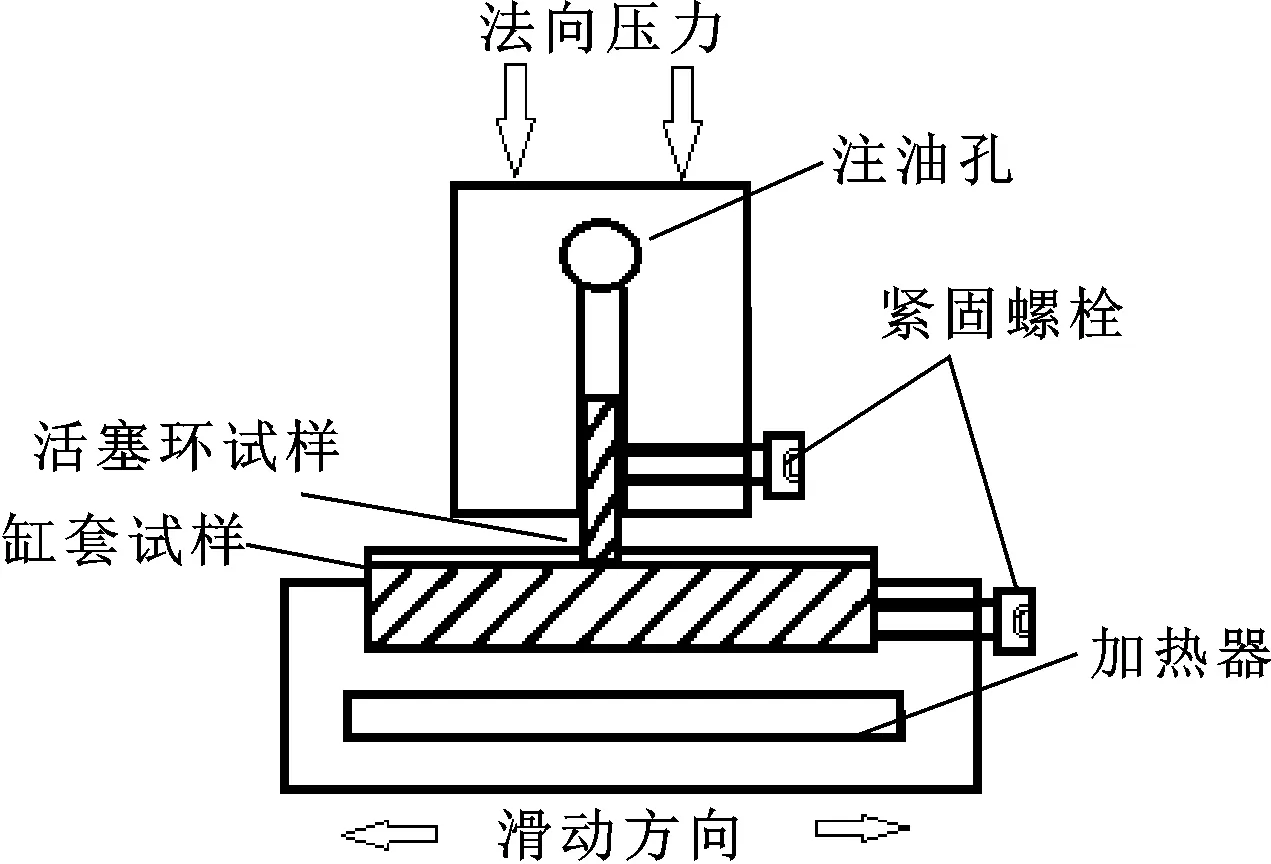

柴油机在运行至上止点位置时,由于受到燃气爆发压力的影响,加之活塞线速度降低、缸套温度升高,导致缸套-活塞环摩擦副在上止点处于边界润滑状态,使其磨损加剧。依据“磨损形式-条件统一”的模拟准则[13],对缸套-活塞环的往复运动形式进行模拟,通过降低缸套与活塞环之间的相对运动速度来获得边界润滑的状态,同时通过强化载荷的方式来加速摩擦副的磨损。按照以上模拟的参数,采用往复式摩擦磨损试验机进行试验,试样的接触以及运动形式如图4所示。

图4 摩擦试验机的试件运动形式

试验过程分为2个阶段:低载阶段和高载阶段。低载阶段温度为120 ℃,载荷为7 MPa,时间为3 h,其目的是让缸套-活塞环经过磨合达到一个相互匹配的状态,减少非试验因素对试验结果的影响;高载阶段温度为190 ℃,载荷为56 MPa,时间为21 h。整个试验过程中转速保持200 r/min不变。

2种缸套各进行4次重复试验,用每次试验高载阶段趋于稳定时所对应的止点位置的摩擦力除以法向载荷作为配对副的摩擦因数,以缸套和活塞环线磨损量的大小表征其磨损程度,然后取4次试验的平均值,对比分析2种摩擦副的摩擦性能。每组试验结束后,将缸套和活塞环试样依次置于汽油和乙醇溶液中,用超声清洗15 min。用OLYMPUS LEXT OLS3100(50×)激光共聚焦显微镜(LSM)测量试验结束后试样的表面形貌,根据试样磨损区域和未磨损区域的高度差来表示线磨损量;采用德国ZEISS公司的SUPRA 55 SAPPHIRE型场发射扫描电子显微镜(SEM)和能谱仪(EDX)观察试样磨损前后的表面微观形貌,并进行表面成分分析。

2 摩擦磨损试验结果及分析

2.1 摩擦因数与磨损量

表2给出了2种配对副的摩擦因数及磨损量。可以看出,无微凹坑缸套与Cu-Sn/Cr多镀层活塞环配对副的摩擦因数为0.106 1,有微凹坑缸套配对副的摩擦因数为0.101 8,有微凹坑缸套配对副的摩擦因数比无微凹坑的低4.05%。说明缸套表面微凹坑的存在能够在一定程度上降低配对副的摩擦因数。

表2 2种配对副的摩擦因数及磨损量

无微凹坑缸套的线磨损量为1.11 μm,有微凹坑缸套的线磨损量为0.53 μm,后者相比前者线磨损量低52.25%;与无微凹坑缸套配对的活塞环线磨损量为24.12 μm,与有微凹坑缸套配对的活塞环线磨损量为22.07 μm,后者相比前者磨损量减小了8.50%。从2种配对副的活塞环线磨损量来看,其线磨损量均超过了Cu-Sn镀层的厚度,说明在试验结束后,活塞环表面的Cu-Sn镀层都已经磨损脱落。

2.2 摩擦副表面微观分析

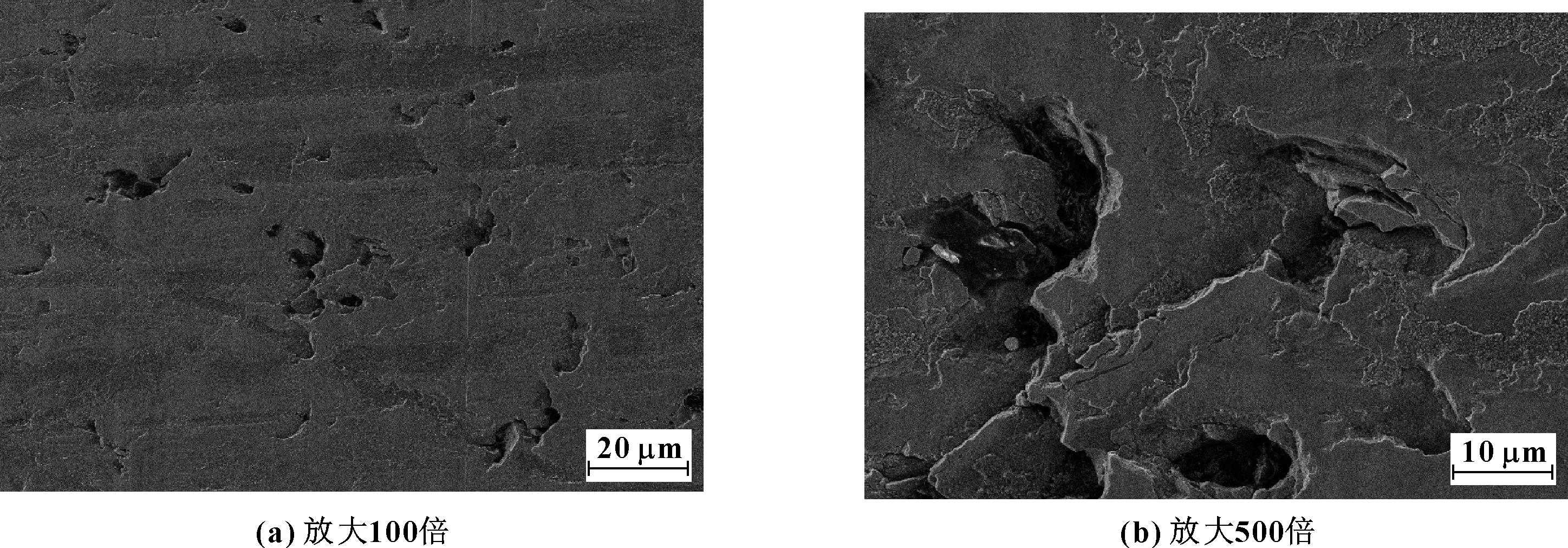

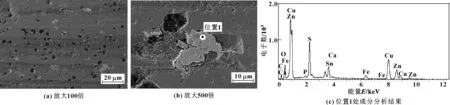

图5示出了试验结束后无微凹坑缸套表面的微观形貌,与图1(a)中缸套的原始形貌相比,其表面磨损比较严重,露出了许多黑色的石墨组织。图6示出了试验结束后有微凹坑缸套表面的微观形貌,与图1(b)中试验前的缸套相比,其磨损程度不大。从图6(a)(b)中可以看出,试验结束后的缸套表面有许多灰色的补丁状物质,这些补丁状物质多分布在缸套表面微凹坑或者缺陷处。对图6(b)中的位置1处进行成分分析,可以看出其中含有大量的Cu和Sn元素,如图6(c)所示。因此可以得出灰色的补丁状物质是活塞环表面的Cu-Sn镀层,其在试验过程中由于受到往复摩擦力的作用而脱落,镶嵌到缸套表面的凹陷处。

图5 试验后无微凹坑缸套表面微观形貌

图6 试验后微凹坑缸套表面微观形貌和成分分析结果

图7所示是与无微凹坑缸套配对活塞环试验后的表面微观形貌。可以看出,与无微凹坑缸套配对的活塞环表面磨损严重,镀层表面原始的网纹已经完全消失,且能看到明显的与滑动方向平行的划痕。图8所示是与微凹坑缸套配对活塞环试验后的表面微观形貌。可以看出,与有微凹坑缸套配对的活塞环表面仍能看到原始的网纹结构,说明其磨损程度比图7中活塞环轻微。但从图8中可以看出磨损后活塞环表面的网纹宽度较图3(b)中的原始网纹宽度明显变宽,高倍镜下可以看到网纹处有疲劳脱落的迹象[14]。

图7 与无微凹坑缸套配对活塞环磨损后的表面形貌

图8 与微凹坑缸套配对活塞环磨损后的表面形貌

2.3 作用机制探讨

Cu-Sn镀层由于剪切强度低,在往复摩擦力的作用下首先从活塞环表面脱落[15]。对于无微凹坑缸套与Cu-Sn/Cr多镀层活塞环配对副来说,由于缸套表面无微凹坑,因此从活塞环表面脱落的Cu-Sn镀层随着摩擦副的往复运动以及润滑油的流动被带离摩擦面,这时活塞环表面的镀Cr层为主要的承载面。随着试验的进行,镀Cr层网纹边缘形成应力集中区,并在往复摩擦力的作用下从活塞环表面剥落,剥落下来的微小颗粒又作为磨粒进一步加剧了摩擦副的磨损[16]。因此无微凹坑缸套表面磨损较严重,且与之配对的活塞环表面出现了明显的沿运动方向的划痕。

对于微凹坑缸套与Cu-Sn/Cr活塞环配对副来说,一方面,微凹坑的存在能存储润滑油、收集磨粒,从而起到减小摩擦因数、降低磨损的作用;另一方面,从活塞环表面脱落的Cu-Sn镀层在往复摩擦力的作用下镶嵌到缸套表面的微凹坑中,镶嵌到微凹坑中的Cu-Sn镀层中的微纳米级铜锡合金颗粒随着配对副的往复运动和润滑油的流动从凹坑中扩散出来,起到了二次润滑的作用,延长了Cu-Sn镀层的作用寿命[17],进一步减小了配对副的摩擦因数和磨损量,因此微凹坑缸套与Cu-Sn/Cr多镀层活塞环配对副的摩擦因数较低,且缸套和活塞环的磨损程度较无微凹坑缸套配对副轻微。

3 结论

(1)有微凹坑缸套与Cu-Sn/Cr多镀层活塞环配对副的摩擦因数、缸套磨损量、活塞环磨损量比无微凹坑缸套配对副分别低4.05%、52.25%、8.50%。

(2)缸套表面的微凹坑能够为从活塞环表面脱落的Cu-Sn镀层提供镶嵌点,使Cu-Sn镀层能起到二次润滑的作用,延长了其作用寿命,减小了配对副的摩擦因数和磨损量。