硅橡胶发泡材料的泡孔结构调控及其性能

黎 星, 邵 亮*, 李晓强, 张梦辉, 马忠雷, 马建中

(1.陕西科技大学 化学与化工学院 陕西省轻化工助剂重点实验室 中国轻工业轻化工助剂重点实验室, 陕西 西安 710021; 2.西北橡胶塑料研究设计院有限公司, 陕西 咸阳 712023; 3.陕西科技大学 轻工科学与工程学院, 陕西 西安 710021)

0 引言

硅橡胶是一种以主链为硅氧键交替而成的有机基团橡胶,其侧链通过硅碳键使得碳原子与硅原子直接相连,该结构赋予了硅橡胶优异的耐化学性,如使用温度范围广、耐腐蚀能力以及优异的抗紫外线和抗臭氧性能等[1,2].硅橡胶发泡材料在继承硅橡胶的优点上,作为一种多功能型橡胶材料,因具有减震隔音、回弹性能优异、密度较低等优点在工业和国防业中具有应用前景[3,4].在橡胶化学法发泡过程中,硫化及发泡两者同时进行,因此气泡核膨胀及橡胶固化定型的匹配问题是橡胶发泡材料不可避免的问题[5].此外,越来越多的学者着眼于对发泡材料微观尺寸的调控以满足当下电子、航天及医疗等工业领域的需求[6-8].

在之前的报道中,多数情况下硅橡胶作为填料与其他橡胶基体共混,制备橡胶复合发泡材料,提升材料的抗油性及耐化学腐蚀等[9,10].近年来,以硅橡胶为主体的发泡材料受到关注,研究人员在室温下通过硅氢加成和脱氢发泡协同反应制备的硅橡胶多孔阻燃材料,但拉伸强度仅为0.51 kPa[11];也有研究人员用硅烷接枝改性的低密度聚乙烯对甲基乙烯基硅橡胶补强以制备泡孔完整的发泡材料,但其断裂伸长率仅为157%[12].可见,以硅橡胶为主体的发泡材料存在力学性能较低的缺点.

甲基乙烯基硅橡胶除了拥有硅橡胶模量小、耐高能量冲击等优点外,其无毒无臭且高弹性也常被用于建筑、电子电气、医疗设备以及航空航天等领域[4,13,14].鉴于此,本研究以甲基乙烯基硅橡胶为基体,以偶氮二甲酰胺(AC)为发泡剂,以2,5-二甲基-2,5-双(过氧化叔丁基)己烷(DBPH)为交联剂,通过对发泡工艺的探讨,调控泡孔结构,制备泡孔均匀,平均孔径尺寸小于50μm,且具有优异力学性能的硅橡胶发泡材料.

1 实验部分

1.1 主要原料

甲基乙烯基硅橡胶110-2(MVQ,相对分子量45×104~80×104,乙烯基含量0.13%~0.20%),工业级,南京东爵有机硅有限公司;沉淀法白炭黑(WCB),工业级,石家庄帅德化工科技有限公司;氧化锌(ZnO),工业级,天津天力化学试剂有限公司;硬脂酸(St),工业级,天津盛奥化学试剂有限公司;偶氮二甲酰胺(AC),工业级,东莞海丽商贸有限公司;2,5-二甲基-2,5-双(过氧化叔丁基)己烷(DBPH),工业级,型号XH-C20H,东莞新合硅材料科技有限公司;γ-氨丙基三乙氧基硅烷(KH-550),工业级,江苏晨光偶联剂有限公司.

1.2 主要仪器

密闭式炼胶机(S(X)M-0.5L-K,常州苏研科技有限公司);开放式炼胶机(XH-401C,东莞锡华精密检测仪器有限公司);平板硫化仪(XH-406,东莞锡华检测仪器有限公司);比重仪(DH-120N,日本DahoMete达宏美拓);硬度计(ASKER-A,台湾高铁检测仪器有限公司);回弹性测试仪(GT-7042-V1,台湾高铁检测仪器有限公司);拉伸试验机(AI-3000,台湾高铁检测仪器有限公司);扫描电子显微镜(VEGA-3-SBH,捷克泰思肯有限公司).

1.3 MVQ发泡材料的制备

将100 phr甲基乙烯基硅橡胶生胶(MVQ)常温下放置于密炼机内,同时依次加入一定量的偶氮二甲酰胺(AC)、3 phr (每百分橡胶含量份) 2,5-二甲基-2,5-双(过氧化叔丁基)己烷(DBPH);3 phr硬脂酸(St)、5 phr 氧化锌(ZnO)在30 r/min的转速下混炼5 min,最后加入40 phr 白炭黑,在30 r/min的转速下混炼30 min,即得均匀混合的MVQ混炼胶.将制得的混炼胶在双辊开炼机上辊压10 min 并压制为厚度约1 cm、质量约为150 g 的片材,常温下放置一天.将该片材置于平板硫化仪的模具中,在温度为170 ℃、压力为10 MPa的条件下热压发泡250 s.将热压后的MVQ复合发泡材料进行表征及性能测试.

1.4 性能测试

(1)表观密度:按照测试标准ISO 845-1988,利用比重仪测定发泡材料的表观密度;

(2)发泡倍率:按式(1)算得,其中Vf指发泡倍率,ρf指加入相应含量发泡剂制备的硅橡胶发泡材料的表观密度,ρ指未加入发泡剂的复合材料的表观密度,则:

(1)

(3)力学性能:按照GBT528-1998标准测试拉伸强度及断裂伸长率;

(4)泡孔平均直径:将扫描电镜图片置于Image Pro 6.0软件进行分析,选取超过100个泡孔直径D进行平均值求定.

(5)交联密度:采用平衡溶胀法[15]测交联密度,剪取约0.5 g发泡材料,质量记为m,将该发泡材料置于足量甲苯中避光浸泡4~5天,用滤纸迅速吸干表面溶剂,称重,将此时质量记为m′,将样品置于真空干燥烘箱中干燥至样品质量不再变化,将最后的质量记为m″,根据式(2)和式(3)求得交联密度Ve(mol/cm3):

(2)

式(2)中:V为溶剂摩尔体积(甲苯为105.7 cm3/mol),Φ为溶胀发泡材料中胶体体积分数,χ为溶剂相互作用参数(橡胶与甲苯相互作用参数为0.44).

(3)

式(3)中:ρr为发泡橡胶的密度,ρs为甲苯的密度0.87 mol/L.

2 结果与讨论

2.1 AC含量对MVQ发泡材料泡孔结构的影响

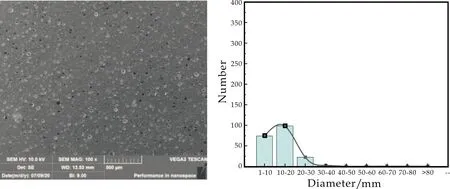

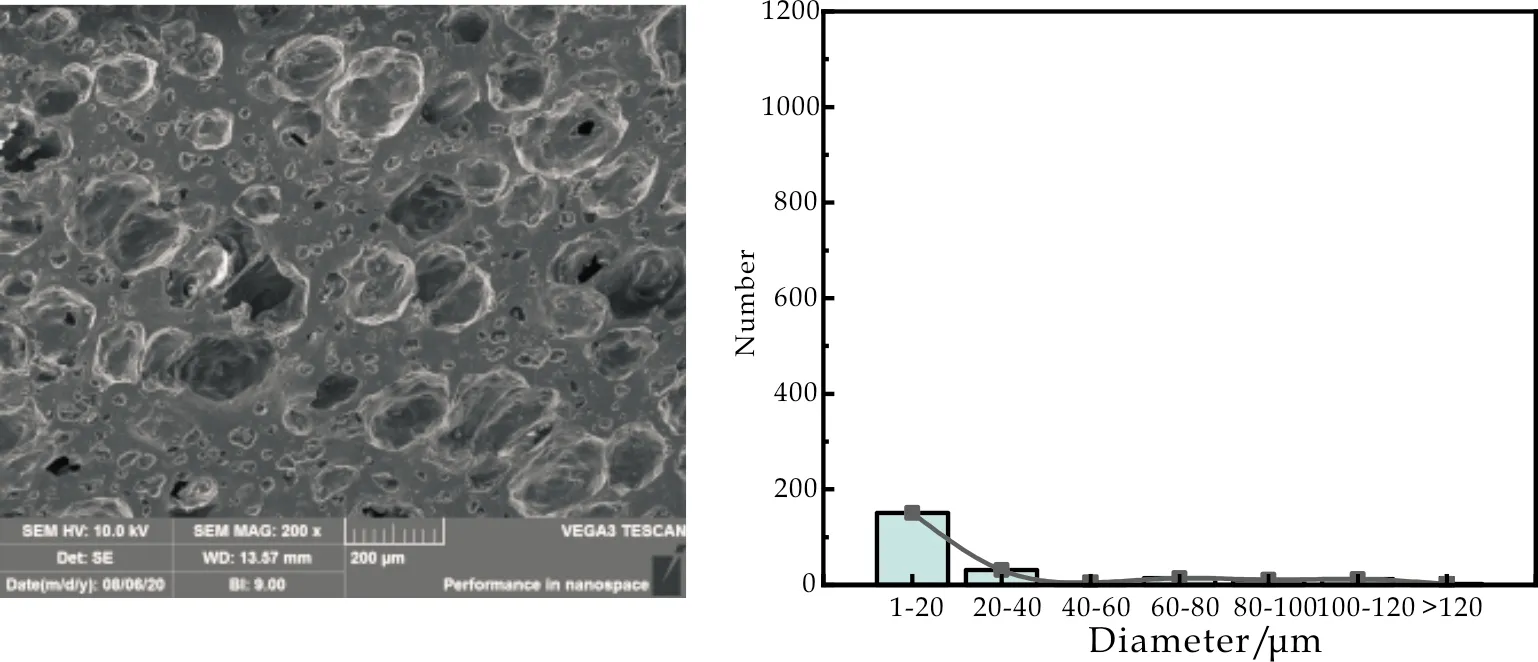

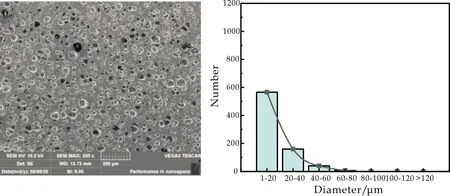

交联剂用量为3 phr时,改变AC含量制备的发泡材料试样提前经剪切、喷金处理.扫描电子显微镜(SEM)及泡孔统计如图1所示.当1 phr AC时(图1(a)),发泡倍率较小,泡孔较少,随 AC用量增加,泡孔密度增大,10~20μm 处泡孔所占比例增加;当AC用量为8 phr时,泡孔结构较为均匀,孔径多分布在50μm以下,如图1(b)所示;但当AC用量过多,如达到9~10 phr AC时由于发泡程度较大而导致泡孔壁塌陷较明显而出现“并泡”现象,导致泡孔平均直径增大,泡孔密度减小[16],如图1(c)所示,这可能引起材料的力学性能显著下降.

(a) 1 phr AC

(b) 8 phr AC

(c) 10 phr AC图1 不同AC含量MVQ发泡材料的扫描 电子显微镜照片(×100)及泡孔尺寸统计

不同含量AC发泡材料的泡孔平均直径如图2所示.3~8 phr AC发泡材料平均直径基本保持在15μm且变化不大,当AC用量超过8 phr时,平均孔径增加显著.

图2 不同含量AC发泡材料的 泡孔平均直径

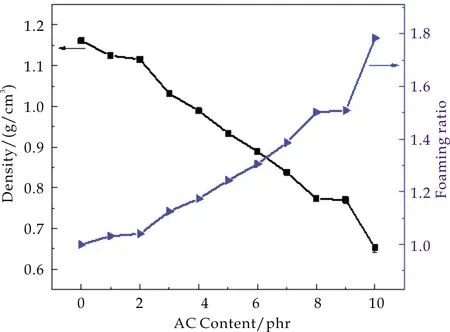

2.2 AC的含量对发泡材料密度及发泡倍率的影响

AC含量对MVQ发泡材料表观密度及发泡倍率的影响如图3所示.由图3可知,随着发泡剂AC含量的增加,由于产生气体的量增加,导致发泡材料的密度下降,发泡倍率增加.当AC用量为8 phr AC时,密度为0.773 g/cm3,发泡倍率为1.50.

图3 AC含量对MVQ发泡材料表观密度及 发泡倍率的影响

2.3 AC含量对发泡材料力学性能的影响

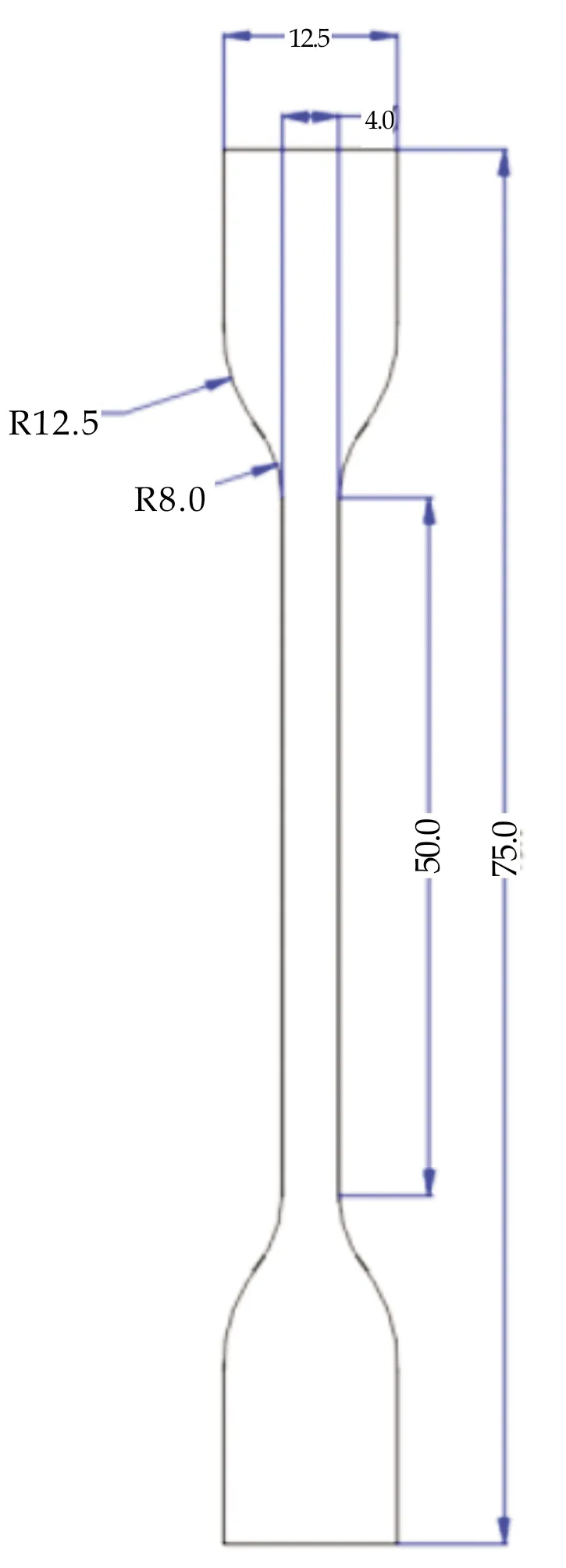

根据GBT 528-1998标准,将样品形状裁至如图4(a)所示的哑铃型规格,力学性能的测试结果如图4(b)及4(c)所示.泡孔的存在导致硅橡胶分子相互作用力下降,随着发泡剂含量的增加,发泡程度增大,材料力学性能逐渐下降,但在AC用量为8 phr之前,拉伸强度下降较为缓慢,这是因为形成了较为均匀且尺寸较小的泡孔结构,当AC用量超过8 phr时,用于泡孔结构的破坏使得拉伸强度下降显著[17].当AC用量为8 phr时,发泡材料的拉伸强度为2.84 MPa,断裂伸长率为357.2%.

(a)GBT 528-1998标准下橡胶制品哑铃型规格

(b)不同AC含量下MVQ发泡材料应力应变曲线

2.4 DBPH含量对MVQ发泡材料泡孔结构的影响

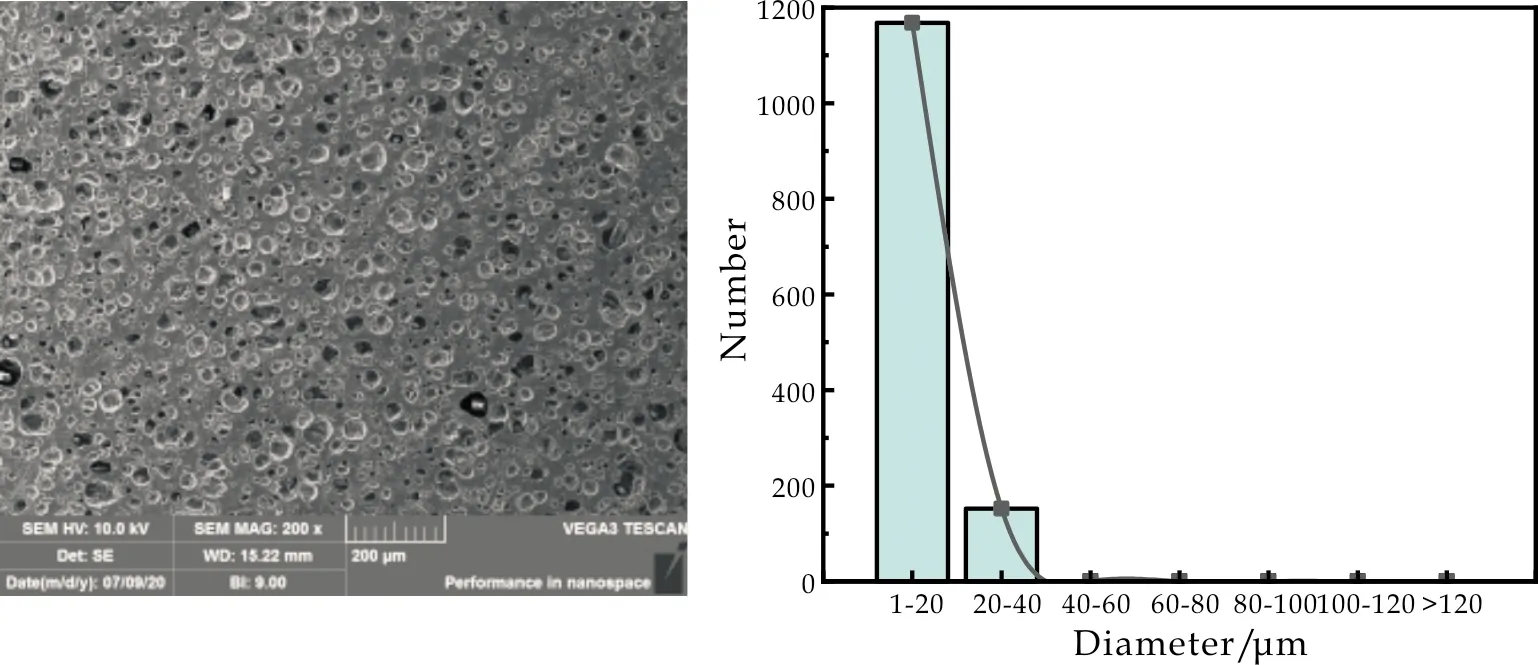

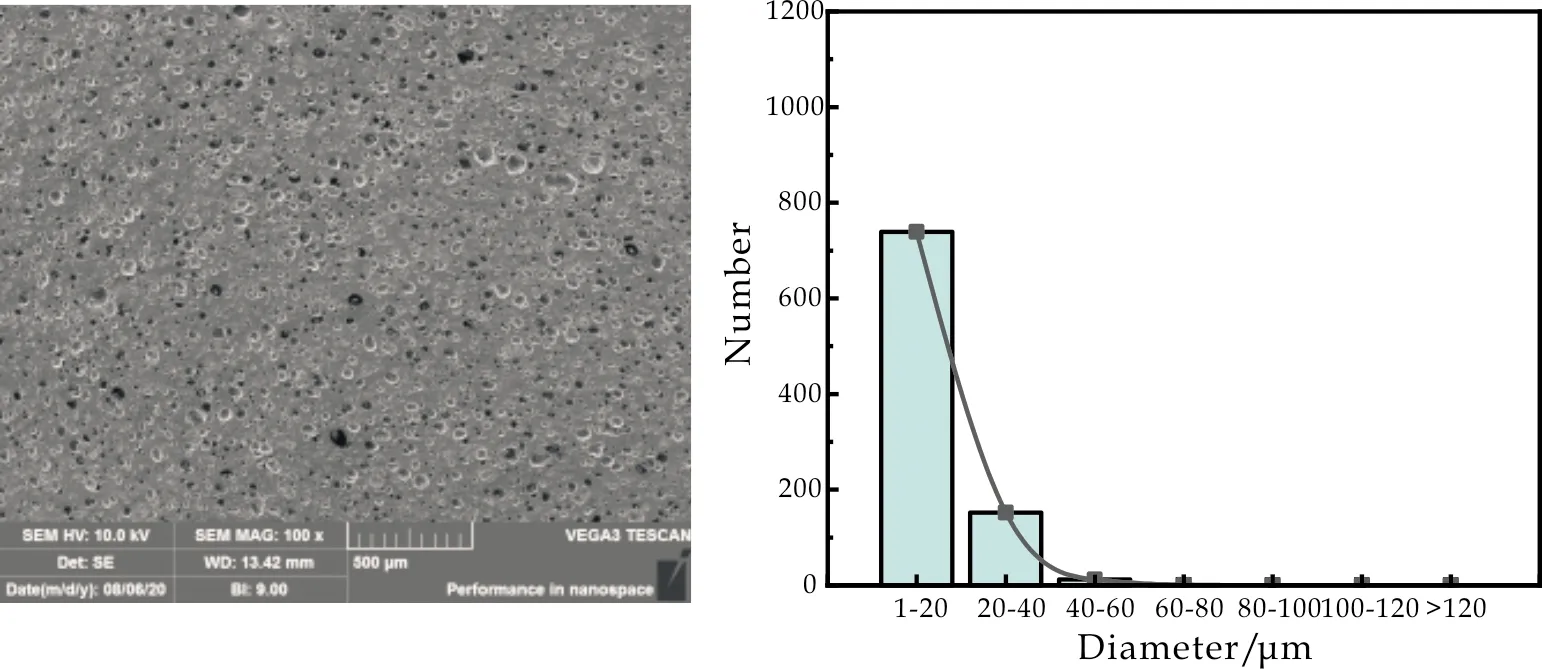

为了进一步讨论发泡工艺对泡孔结构的影响,在确定AC用量为8 phr时研究了交联剂DBPH含量对发泡材料泡孔结构的影响,其SEM照片如图5所示.

(a)1 phr DBPH

(b)2 phr DBPH

(c)3 phr DBPH

(d)4 phr DBPH

(e)5 phr DBPH图5 不同DBPH含量MVQ发泡材料的扫描 电子显微镜照片(×200)及泡孔尺寸统计

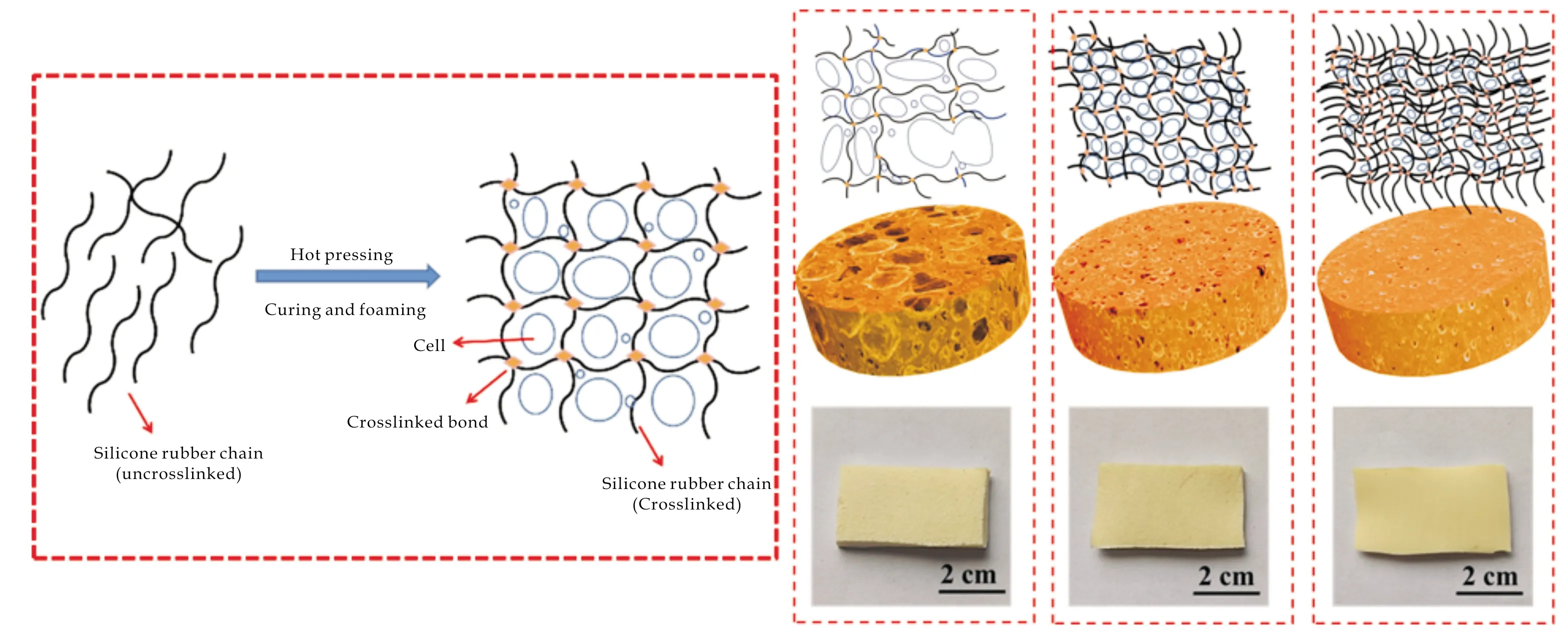

在170 ℃热压下,橡胶材料同时进行两个过程,其一,在助发泡剂ZnO和St存在条件下AC分解为气体的发泡过程;其二则为硫化过程,过氧化物DBPH在170 ℃加热条件下均裂生成氧自由基[18],此时MVQ上的乙烯基提供活性位点[19],该自由基的反应使得橡胶链由具有独立运动且仅以范德华力连接的卷曲线性结构交联为具有主价键力的网络结构[20](图6(a)).若气体分解速度过快将导致橡胶链来不及交联而导致气体冲破泡孔壁,同理,若硫化速度过快则胶料在泡孔生成前发生交联而阻碍了泡孔的生长,因此,在橡胶发泡工艺中,发泡速率及硫化速率的匹配尤为必要.

如图5(a)所示,当DBPH用量为1 phr 时,扫描电镜图显示,泡孔尺寸最大且很不均匀,且因交联能力较弱而产生并泡现象,因此泡孔密度较小,其示意图及数码照片如图6(b)所示,以至于发泡材料出现宏观肉眼清晰可见的泡孔.

如图5(c)所示,当DBPH用量为3 phr时,泡孔尺寸均匀,分散性良好,此时发泡速率及硫化速率的匹配较好,其示意图如图6(c)所示.

但当DBPH用量增至5 phr时,由于硫化速率大于发泡速率,使得泡孔数目减少(SEM如图5(e)所示),泡孔壁增厚,其示意图及数码照片如图6(d)所示.

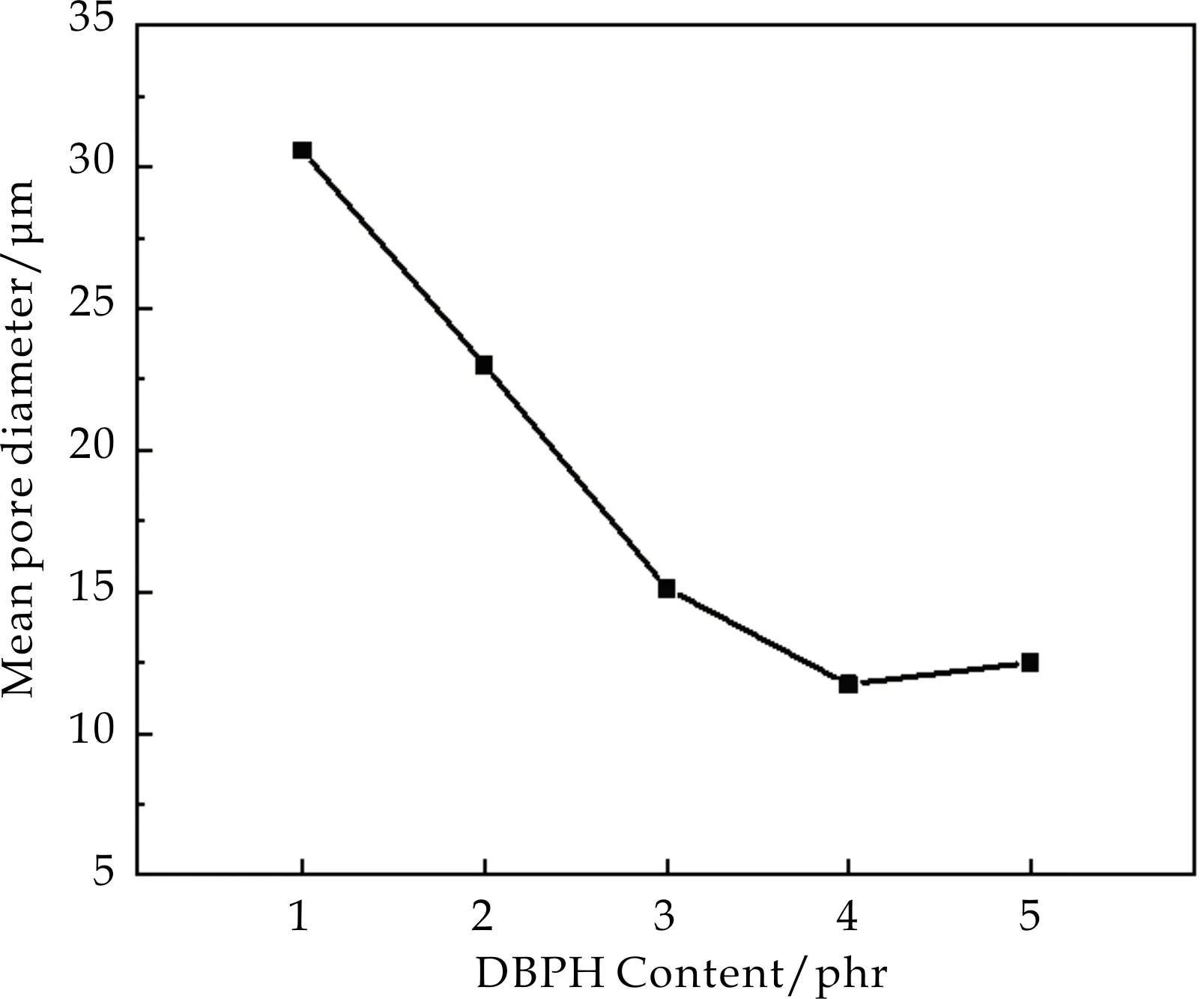

由图7可知,随着DBPH含量增加,泡孔平均直径呈下降趋势且能被均匀地有效控制在0~20μm之间.当DBPH含量为3 phr时,泡孔较密集且泡孔直径较小,其平均泡孔尺寸为15.12μm.

(a)发泡及固化机理 (b)1 phr样品 (c)3 phr样品 (d)5 phr样品图6 不同含量DBPH发泡机理及材料样品示意图

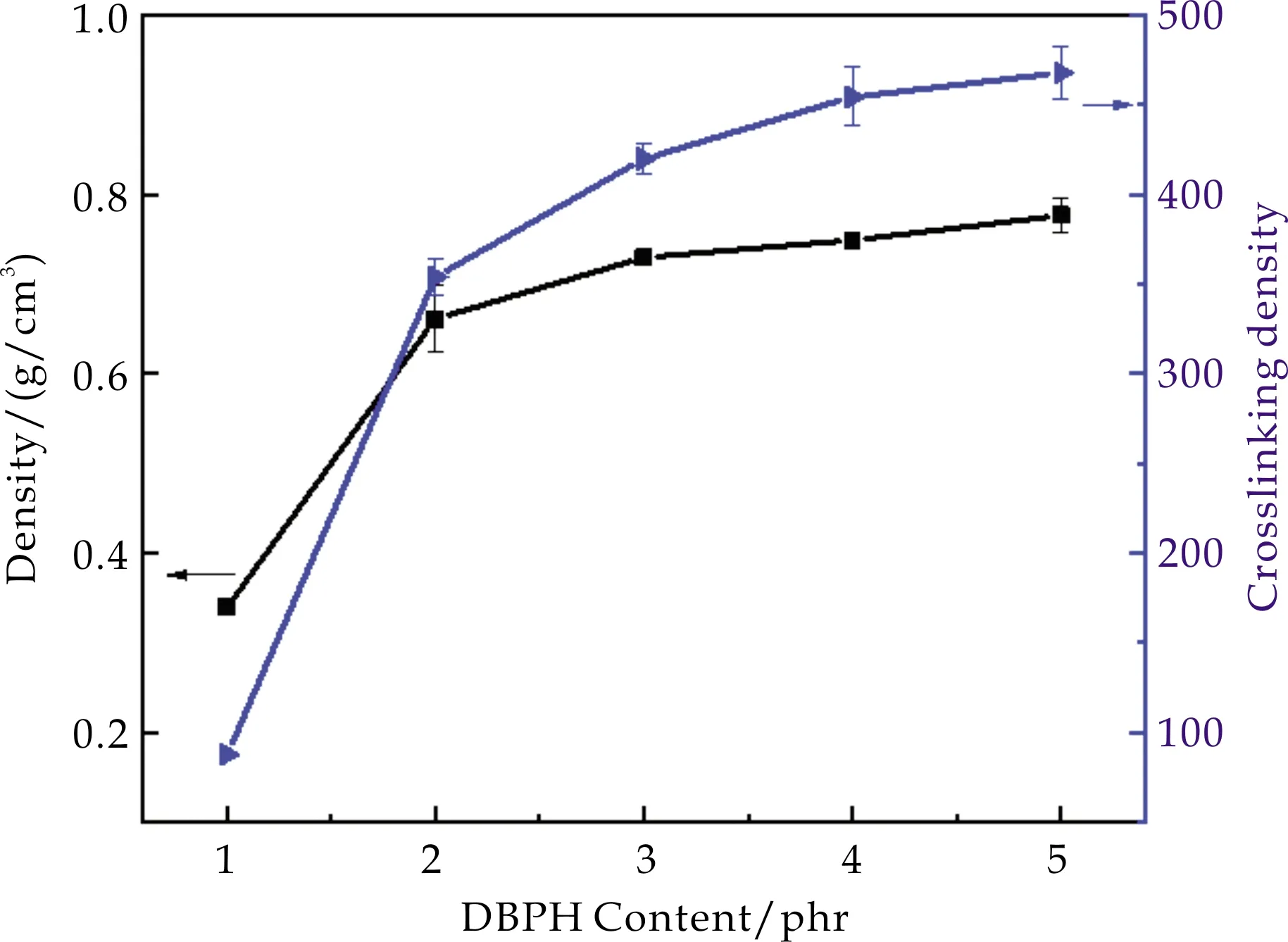

2.5 DBPH含量对复合发泡材料密度和交联密度的影响

DBPH含量对复合发泡材料密度和交联密度的影响如图8所示.由图可知,随着硫化剂DBPH含量增加,密度增大,因为DBPH对泡孔有限制作用,使得泡孔尺寸减小,泡孔密度降低,因而其表观密度增加.当DBPH为3 phr时材料的密度为0.7 g/cm3,交联密度为421 mol/cm3.同时从交联密度的变化趋势可见,3 phr DBPH使得材料交联网络较完整,硫化剂含量继续增加,交联密度变化不大.

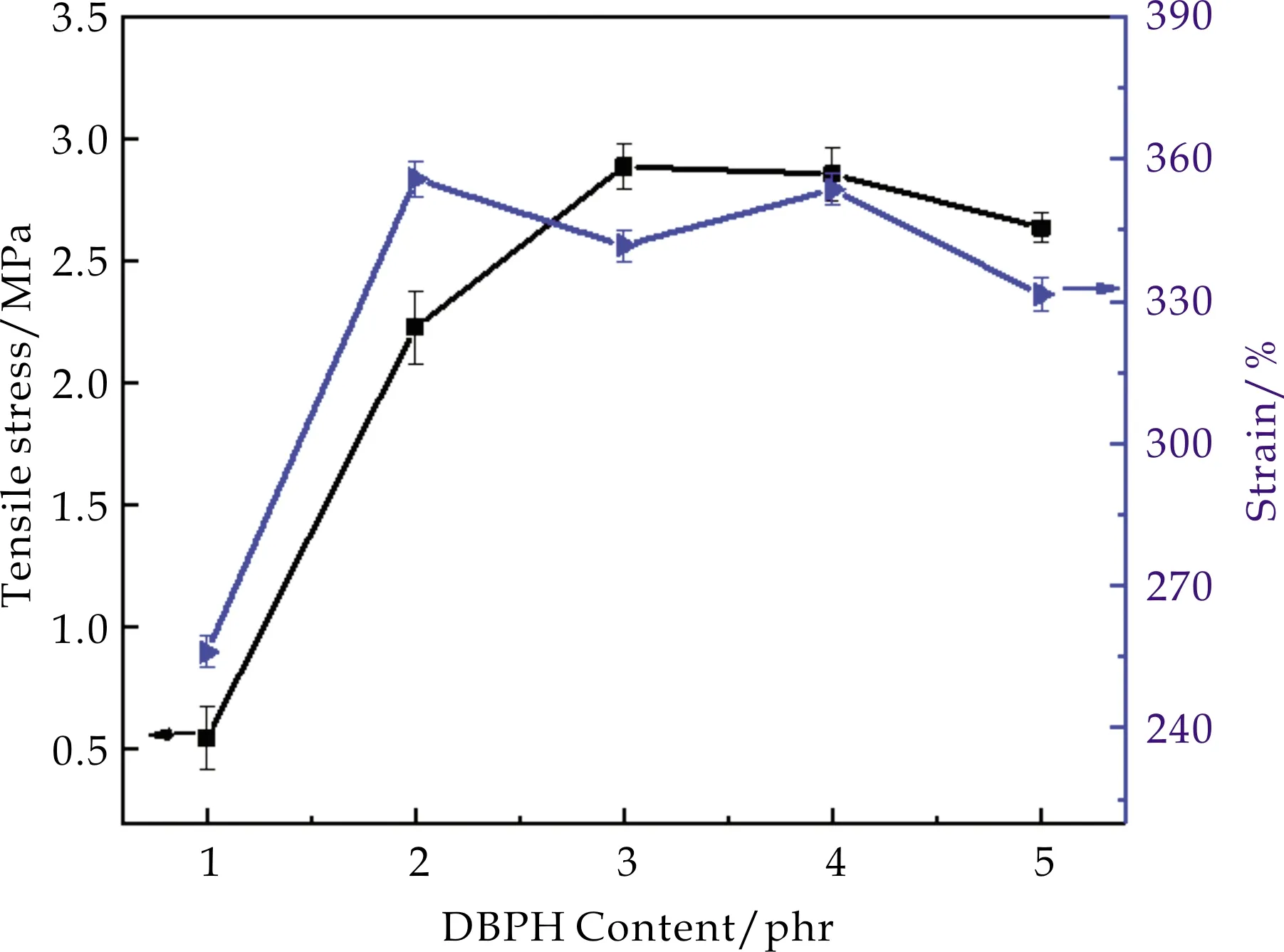

从图9(a)拉伸强度的数据可知,1 phr DBPH基体仍有大量未交联的硅橡胶分子链,没能形成完整的立体网状结构,导致拉伸强度较低.随着DBPH含量增加,限制泡孔增长,发泡倍率降低,泡孔壁变厚[21],力学性能增大,在3 phr DBPH处拉伸强度最大为2.84 MPa,断裂伸长率为357.2%.当硫化剂超过3 phr时拉伸强度基本不变.综合上述机械性能,3 phr及4 phr DBPH交联性能较佳、泡孔质量较理想.

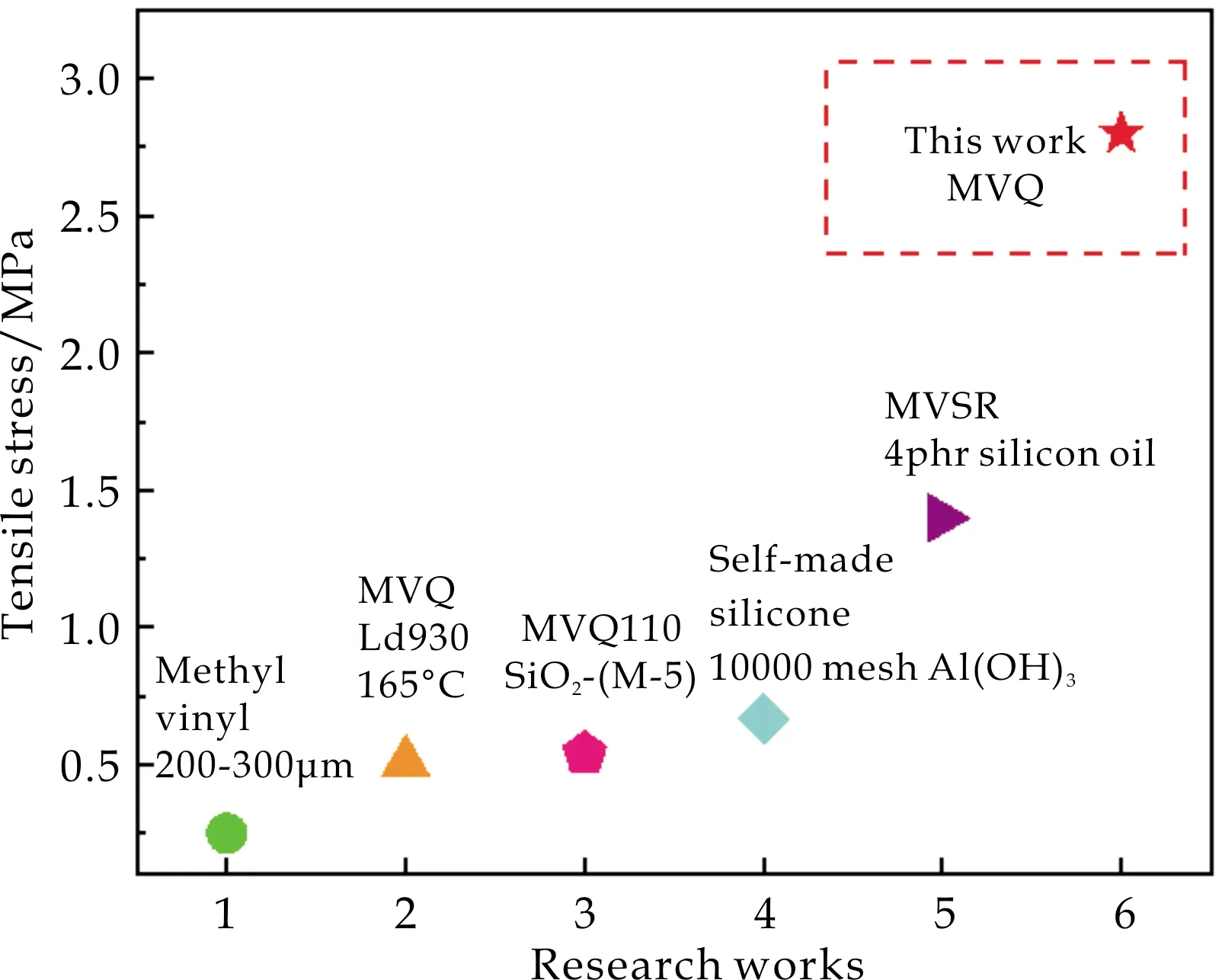

同时,选取3 phr DBPH基体的拉伸强度与先前报道比较,如图9(b)所示,该发泡材料的拉伸强度具有较为明显地提升[4,12,22-25].

图7 不同含量DBPH发泡材料 的泡孔平均密度

图8 DBPH含量对MVQ发泡材料表观 密度及交联密度的影响

(a)DBPH含量对MVQ发泡材料拉伸强度 及断裂伸长率的影响

(b)MVQ发泡材料力学性能工作对比[4,12,22-25]图9 DBPH含量对MVQ发泡材料 力学性能的影响及工作对比

3 结论

本文以MVQ为基体、AC为发泡剂、DBPH为交联剂制备了MVQ发泡材料,通过不同含量AC及DBPH的匹配研究发现,在8 phr AC、3 phr DBPH时泡孔结构均匀,泡孔密低、泡孔平均直径为15.12μm,此时发泡材料力学性能最佳,其拉伸强度达2.84 MPa,断裂伸长率为357.2%.