连续重整生成油辛烷值降低的原因分析及处理措施

许荣峰

(中国石油宁夏石化公司,宁夏银川 750026)

中国石油宁夏石化公司60×104t/a 连续重整装置以常压蒸馏装置来的直馏石脑油和柴油加氢精制装置来的加氢石脑油为原料,采用UOP 超低压连续重整工艺技术,生产RONC(C5+烃)为100 的高辛烷值重整生成油,并经苯抽提装置抽提苯后作为全厂汽油调和组分,同时装置副产的含氢气体为加氢装置提供氢源。该装置于2011 年12 月首次开工投产,2020 年7 月第三次大修,检修前装置使用的催化剂为UOP 公司的R254 催化剂,使用周期为三年,检修前装置运行稳定,重整生成油辛烷值RONC 为97.3 左右。

本次大修未更换催化剂,仅对系统催化剂进行了物理分级处理,开工时补充了少量新剂。

1 装置运行情况

本装置于2020 年7 月1 日停工大修,停工前装置加工负荷102%,反应温度515 ℃,反应压力0.34 MPa,氢油体积比300,装置运行稳定。

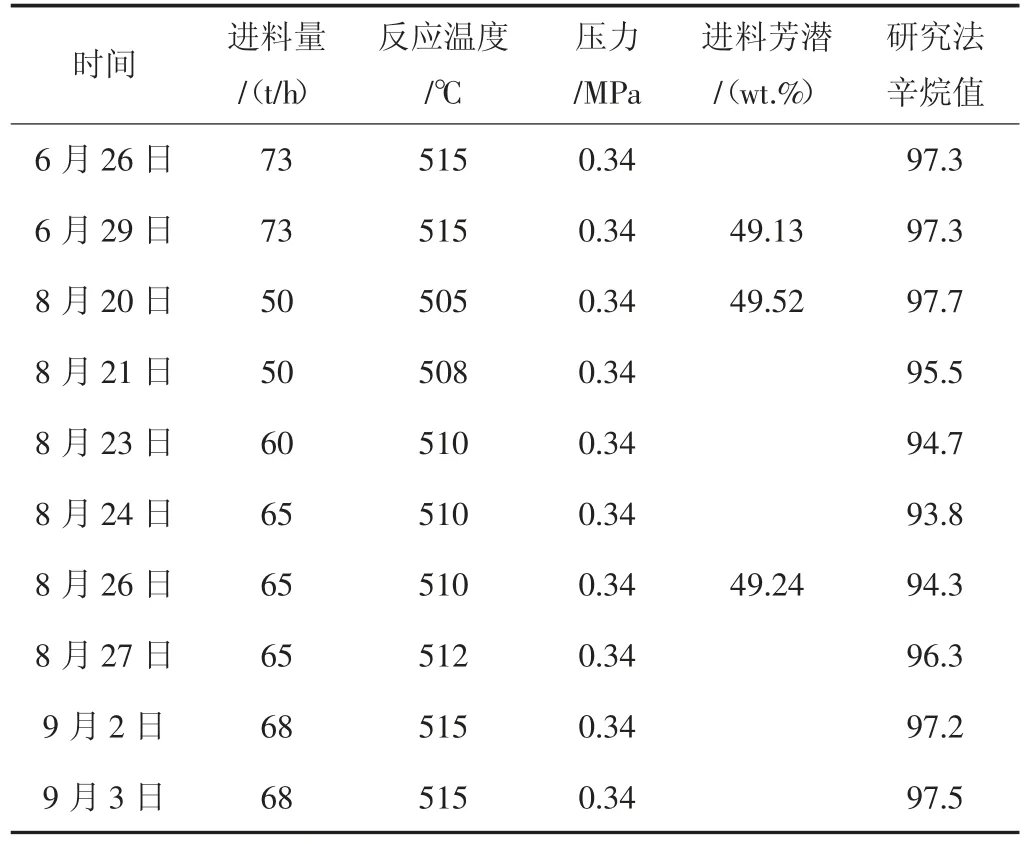

2020 年8 月17 日16:55 重整反应进油,温度370 ℃,进料量42 t/h,21:00 反应温度450 ℃恒温;8月18 日08:30,温度505 ℃,进料量50 t/h,氢油体积比350,装置开工正常(见表1)。

由表1 可以看出,装置开工后,8 月20 日装置生产油辛烷值正常,但从21 日开始,装置辛烷值开始出现下降,反应提温后装置生成油辛烷值未见好转,RONC 最低降至93.8。

表1 开停工前后操作参数及原料产品性质

2 重整生成油辛烷值降低的原因分析

重整生成油辛烷值降低的原因可能有系统泄漏或原料互串,部分未反应的原料油进入重整反应生成油中;另外,重整催化剂活性下降,重整反应芳烃转化率降低,也会导致重整生成油辛烷值降低。

2.1 系统泄漏或原料互串

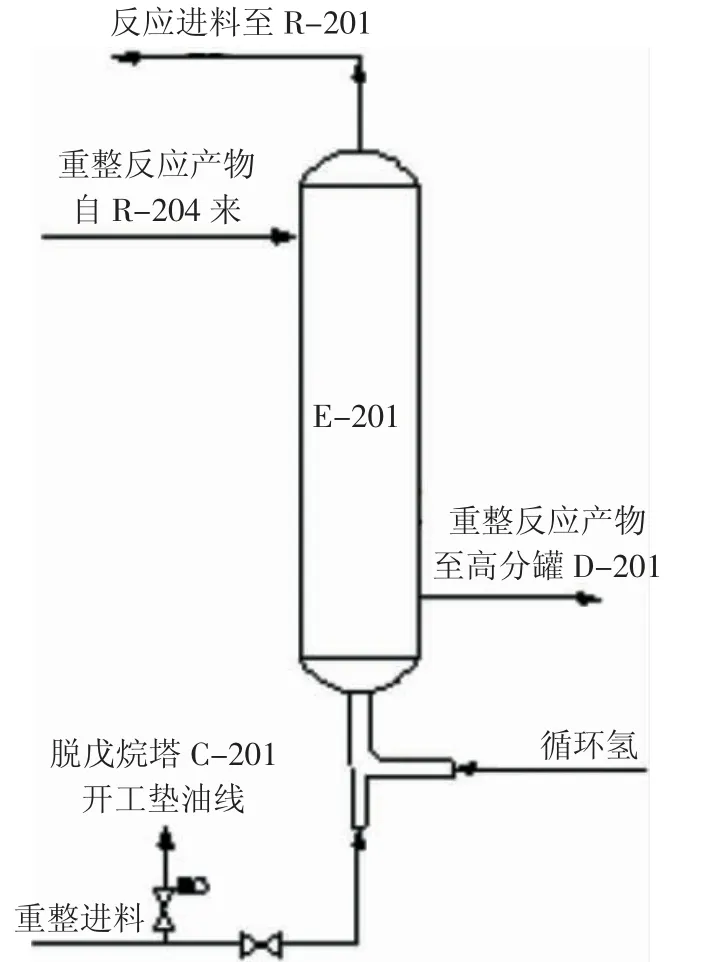

重整原料通过泄漏进入重整反应生成油中只有一种可能性,即进料换热器E-201 泄漏,但大检修中已将E-201 更换为新缠绕管换热器,且开工过程中升温、升压严格按照操作规程执行,未发生较大波动,因此换热器泄漏的可能性较小。

原料互串从流程上看是有可能的,装置设计的两条线有互串可能:脱戊烷塔C-201 开工垫油线和重整反应产物分离罐底泵P-201 开工试泵线。脱戊烷塔C-201 开工垫油线是从重整进料线引至重整脱戊烷塔C-201 的进料线上(见图1),若阀门存在内漏,重整原料是有可能进入重整生成油中的;重整反应产物分离罐底泵P-201 开工试泵线是从重整原料线直接到P-201 泵入口,若阀门存在内漏,也会导致重整进料串入重整生成油中,两处内漏均会导致重整生成油辛烷值下降。车间组织对流程进行排查,未发现此两处阀门内漏,为确保安全对两处阀门均进行打盲板处理。

图1 脱戊烷塔C-201 开工垫油线流程

2.2 催化剂活性下降

催化重整是以石脑油馏分为原料,在催化剂和临氢条件下,使石脑油馏分或反应过程中生成的产物分子结构重排的过程。该过程发生的主要化学反应包括六元环烷烃脱氢反应、五元环烷烃脱氢异构化反应、烷烃脱氢环化反应、烷烃异构化反应、氢解反应、加氢裂解反应和积炭反应等。这些反应在动力学和热力学方面的表现相差较大,但却同时进行。重整反应需要两种不同的活性中心:金属活性中心和酸性活性中心。这两种活性中心分别提供金属加氢、脱氢功能和酸性异构化功能,这就是重整催化剂的双功能特性。催化重整催化剂的双功能特性可以简述如下:(1)金属功能催化烃类的加氢和脱氢反应。金属功能主要由Pt 提供,它主要催化以下反应:环烷烃脱氢成芳烃、烷烃脱氢成烯烃、烯烃加氢。(2)酸性功能催化烃类的重排反应。酸性功能由含氯氧化铝提供,含氯氧化铝提供的酸性功能通过正碳离子机理在异构化、环化和加氢裂解中起到结合或断开C-C 键的催化作用。两种功能通过烯烃协同作用,烯烃是重整反应过程中的关键中间物。这两种活性中心对于重整反应都是很重要的,任何一种活性中心的失活都会影响催化剂的性能[1]。

通常催化剂金属铂分散度下降,过程相对较缓慢,装置停工前,装置运行参数平稳,重整生成油辛烷值为97.3 左右,装置开始出现生成油下降的情况仅为开工第4 天,铂分散度下降导致的活性下降可能性不大,判断催化剂酸性功能下降的可能性较大。

2.2.1 酸性功能下降对催化剂活性的影响 重整催化剂上的氯在含水和高温环境容易流失,并且随着水含量和温度的升高,流失速率加快。然而催化重整的反应和烧焦过程均是在高温和含水气氛中进行,因此催化剂上的氯含量会不断降低,为了保证催化剂具有足够的酸性,就必须不断注氯,补充流失的氯,保持催化剂具有足够的氯含量。因此,催化重整过程中水氯平衡的控制非常重要[2]。

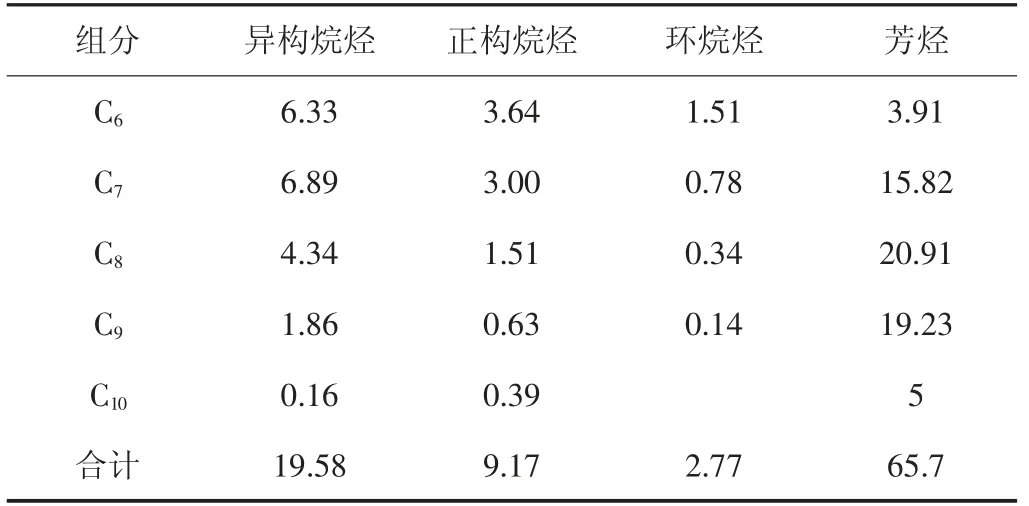

通过监测发现再生催化剂氯含量由1.2%快速降至0.8%,同时重整反应循环氢中的HCl 含量由4 mg/m3迅速降至0,说明催化剂氯流失较严重,反应系统水氯失衡,催化剂酸性功能大幅下降,导致催化剂活性下降,异构化、芳构化反应减少,重整反应产物中异构烷烃、芳烃含量下降,生成油辛烷值降低,重整生成油组成(见表2)。

表2 重整生成油组成 单位:wt.%

由表2 可以看出,重整生成油中有2.77%的环烷烃未反应完全,远高于停工前;烷烃中的异构烷烃与正构烷烃比例偏低,只有2.1%,远低于停工前的3.3%,且烷烃总量在生成油中的占比偏高,达到28.75%,较停工前上升约2%。生成油中的芳烃含量较停工前下降5%左右。说明催化剂酸性功能减弱,直链烷烃转化为异构烷烃和芳烃的量减少。

装置检修后开工,系统内水含量较大,催化剂氯流失较快。由于催化剂再生未开工,装置反应进油后,应及时投用重整反应注氯,以补充催化剂上流失的氯,但因为重整反应注氯泵长期未使用,维护不到位,初期注氯泵运行不正常,后经处理投用重整反应注氯,但泵进出口单向阀被杂物卡塞,上量不佳,延缓了催化剂上氯的补充,造成催化剂酸性功能的下降。

2.2.2 其他因素对催化剂活性的影响 由于本次检修再生部分改造较多,闭锁料斗、再生催化剂提升系统及CRCS 控制系统均进行改造,在再生催化剂提升初期出现了催化剂提升不畅的现象(设计的一次提升气FIC-3054 和二次提升气FIC-3057 流量不足),后通过给一次提升气控制阀FV-3054 增加副线、更换二次提升气控制阀FV-3057 等措施,并调整闭锁料斗缓冲区与二次提升气压差(PDIC-3060),催化剂提升不畅问题得以解决,通过调试再生循环控制系统稳定性,8 月19日再生部分建立催化剂循环黑烧。

开工初期,重整反应温度偏低,氢油体积比较大,催化剂积碳量仅为2.5%左右,催化剂由黑烧转白烧滞后。由于待生催化剂碳含量偏低,造成烧焦空气流量只有50~60 m3/h,后经过重整反应提量、提温后,催化剂积碳量有所提高,烧焦空气流量上升至80 m3/h,催化剂再生部分于8 月22 日转白烧。长时间的黑烧,催化剂没有经过氯化更新,不能补充氯、金属铂不能分散,造成催化剂缺氯、氢铂比下降,催化剂活性降低。

3 措施

3.1 处理措施

(1)维修重整反应注氯泵,催化剂转白烧前,维持重整反应注氯,保持重整进料中氯含量达到0.000 5%。

(2)催化剂转白烧后,再生催化剂循环速率提高至90%,投用再生注氯,注氯量约为催化剂循环量的0.15%,对催化剂进行快速补氯。

3.2 建议措施

(1)开工前做好各注剂泵的维护保养工作,在重整反应进油8 h 内,投用重整注氯,及时检测循环氢中的HCl 含量和微水含量,并根据具体情况调整注氯量。

(2)旧催化剂开工时,催化剂再生要与重整反应系统同步开工、升温,在重整反应进油8 h 后,即启动催化剂循环,待催化剂碳含量达到3%后尽快启动黑烧(可以在黑烧阶段提前启动再生注氯泵,将约60 m 长的注氯线充满四氯乙烯,同时检验再生注氯泵的运行状况)。

4 结论

重整生成油辛烷值下降的主要原因是催化剂氯流失导致催化剂酸性功能下降,进而导致催化剂的活性下降,异构化、芳构化反应减少。通过及时采取补氯措施,加快催化剂循环速率,提高催化剂氯含量,改善催化剂酸性功能,催化剂活性在较短时间内得到改善,生成油辛烷值RONC 达到了97.5,装置恢复正常运行水平。