高效切割一体多刀水力割刀研究

王明杰,魏爱拴,陈永锋,郝宙正,左 凯,严孟凯

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

海上油井有80%以上需要进行防砂作业。油井开发3~5 年,防砂筛管由于地层出砂等原因破损,地层砂进入井筒,导致井下和地面设备损坏,影响油井的生产[1-3],为保证产量,需要频繁修井作业。修井作业时需要使用水力割刀将防砂管柱切割打捞,再进行二次防砂作业。

现有水力割刀通常由本体、喷嘴、活塞、心轴、割刀组成,每套水力割刀包含一副割刀,每副割刀包含3 个刀片。水力割刀作业时,主要通过泥浆循环时在喷嘴处产生的节流压力推动活塞向下移动,活塞带动心轴向下移动,心轴带动刀片向外张开,使刀片与被切割管柱接触,此时旋转割刀就可以切割管柱[7-9]。当前水力割刀主要采用硬质合金刀片或者在刀片上敷焊硬质合金颗粒提高刀片硬度及耐磨性,提升割刀切割能力[10-12]。随着硬质材料性能研究未能继续突破,割刀切割性能提升出现瓶颈。

海上油田的防砂管柱长度大多在200 m 左右,进行切割打捞作业时需要进行多次切割。目前水力割刀单次入井只能切割一处,然后起出水力割刀更换割刀,再次下井切割[4-6]。为了提高修井作业的效率,笔者研制了一种一体多刀水力割刀工具,该工具一次入井可以至少切割三次,减少了修井作业起下钻的次数和时间,提高了切割防砂管柱效率。

1 结构及工作原理

一体多刀水力割刀属于机械式内割刀,包含动力机构、切割机构、换向机构三部分,主要用于切割防砂管柱。具体结构包括上接头、浮动活塞、割刀本体、上割刀、中割刀、下割刀、心轴、喷嘴、导向销、弹簧、定位头、下接头等。

1.1 动力机构

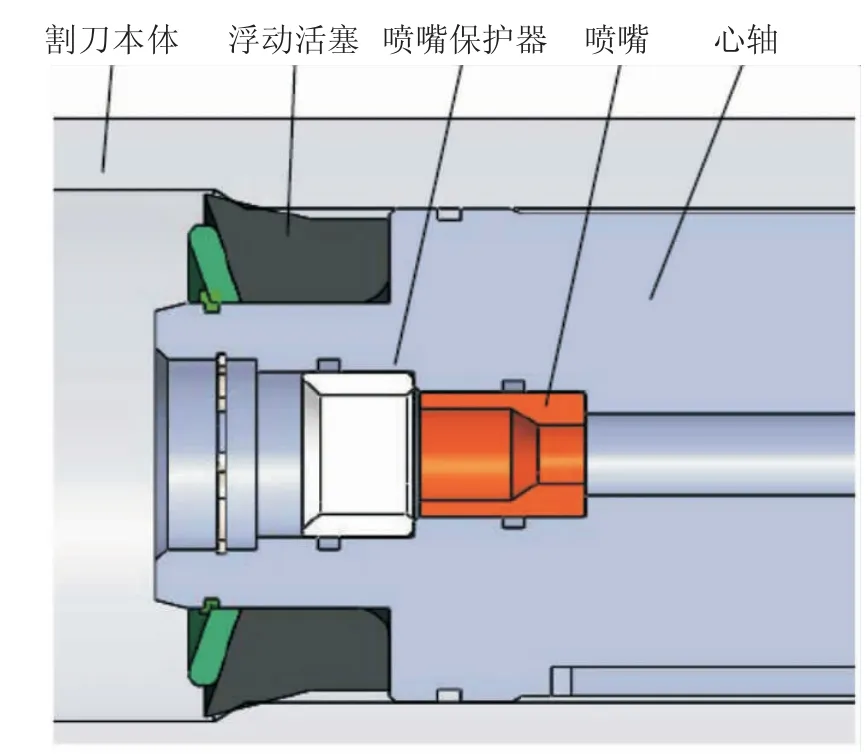

动力机构主要包括皮碗、喷嘴、喷嘴保护器、割刀本体、心轴,泥浆自割刀本体流入喷嘴时,循环通道由大变小,泥浆在喷嘴处产生节流压力,节流压力对活塞有向下推力,并带动心轴向下移动使割刀张开(见图1)。

图1 动力机构结构图Fig.1 Structural diagram of power mechanism

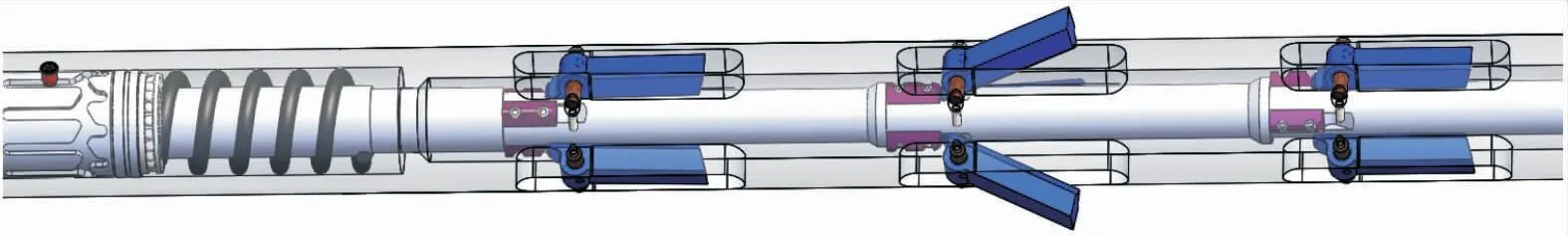

1.2 切割机构

切割机构主要由割刀本体、上割刀、中割刀、下割刀、销轴组成(见图2),每套水力割刀包含上、中、下三副割刀,每副割刀包含三个切割刀片,上、中、下割刀通过销轴绕割刀本体转动,相邻割刀间距la与lb相同,三副割刀长度可根据作业情况调整,单次作业可以选择相同长度割刀提升切割强度,也可以选择不同长度割刀扩大切割范围。割刀表面敷焊硬质合金颗粒,提升切割能力。

1.3 换向机构

换向机构主要由导向销、心轴、导向块、弹簧组成(见图3)。心轴上安装有三组导向块,每组导向块包含三个导向块,三组导向块周向夹角为40°,每组导向块中三个导向块周向均布设计;心轴上设计有9 组连续“Y”形结构导向槽,导向槽槽轨上部与导向块沿轴向对齐,槽轨下部与两相邻导向块中线对齐。

导向销一端固定在割刀本体上,另一端伸入导向槽内,在节流压力作用下心轴可绕导向销转动并压缩弹簧向下移动,当导向销相对移动至导向槽槽轨上部时,导向块与割刀接触并推动割刀绕销轴转动,割刀向外张开(见图4)。节流压力消失后,在弹簧推力作用下,心轴绕导向销转动并向上移动,当导向销相对移动至导向槽槽轨下部时,导向块与割刀分离,割刀向内收缩(见图5)。

图2 切割机构结构图Fig.2 Structural diagram of cutter mechanism

图3 换向机构结构图Fig.3 Structural diagram of reversing mechanism

图4 割刀张开示意图Fig.4 Schematic diagram of cutter opening

图5 割刀关闭示意图Fig.5 Schematic diagram of cutter closing

1.4 技术参数

一体多刀水力割刀适用于切割244.475 mm 套管井139.7 mm 防砂管柱,水力割刀长度2 300 mm,喷嘴内径9 mm,最大外径114.3 mm,抗拉60 t,抗扭15 kN·m,切割范围118~177.8 mm。

2 关键技术分析

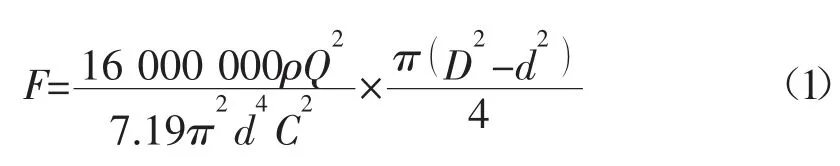

泥浆经过动力机构时因流道面积变小,对心轴产生向下的节流压力,为割刀张开提供动力,节流压力所提供推力为水力割刀设计关键数据。推力计算公式为:

式中:D-浮动活塞外径,mm;d-喷嘴直径,mm;Q-泥浆循环流量,m3/min;C-孔口系数;ρ-泥浆密度,g/cm2。

动力结构中浮动活塞外径为D=83.8 mm,喷嘴直径d=9 mm,孔口系数C=0.95;海上切割作业中推力不得低于40 kN。

因此浮动活塞在循环流量为0.5 m3/min,泥浆密度ρ 为1.02 g/cm2时所产生推力为52.9 kN,满足实际作业中所需推力要求。

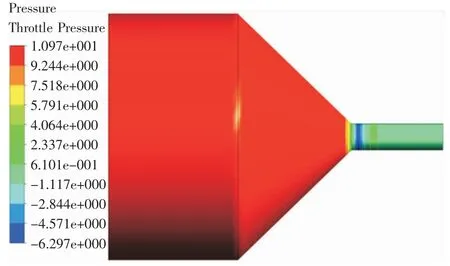

图6 浮动活塞有限元分析模型Fig.6 Finite element analysis model of floating piston

为验证浮动活塞处节流压力准确性,利用ANSYS CFX 流体分析模块对浮动活塞节流压力进行流体计算。为节约计算时间,浮动活塞与喷嘴模型可简化为一体式结构,其中浮动活塞为液体进入部分,喷嘴为液体出口部分,网格数量175 000。模型(见图6),流体介质为水,进口处直径为Φ83.8 mm,进口处流量为0.5 m3/min,出口处直径为Φ9 mm,出口处环境压力为0 MPa,温度为40 °C,边界层类型为湍流。

液体自浮动活塞流入喷嘴时产生节流压力(见图7),活塞处最大节流压力10.97 MPa,活塞相应推力为59.8 kN,因此浮动活塞结构设计正确,活塞推力满足作业要求。

图7 浮动活塞流体分析结果Fig.7 Fluid analysis result of floating piston

3 试验验证

2020 年4 月,在中海油试验基地JJSY-2H 井对一体多刀水力割刀进行井口换向测试和井下切割防砂管柱试验,以验证动力机构、换向机构设计参数准确性以及割刀切割防砂管柱实际性能是否满足现场作业要求。

3.1 割刀换向测试

在钻台甲板进行一体多刀水力割刀换向测试,一根139.7 mm 盲管固定在井口,水力割刀上部连接顶驱,下放水力割刀至盲管内,开泵正循环,以0.1 m3/min为增量逐步增大循环流量,割刀张开稳定2 min 后停止正循环。通过反复正循环,测试割刀张开情况,测试记录数据(见表1)。

从测试数据可以看出一体多刀水力割刀三副割刀张开时所需循环流量稳定在0.5 m3/min,所需泵压为10 MPa;循环流量由0.5 m3/min 降为0 时,已张开割刀收回;水力割刀换向顺序为上、中、下割刀循环换向,换向顺序稳定,一体多刀水力割刀换向功能满足现场应用要求。

表1 割刀换向功能测试结果Tab.1 Test results of cutter reversing function

3.2 切割防砂管柱能力测试

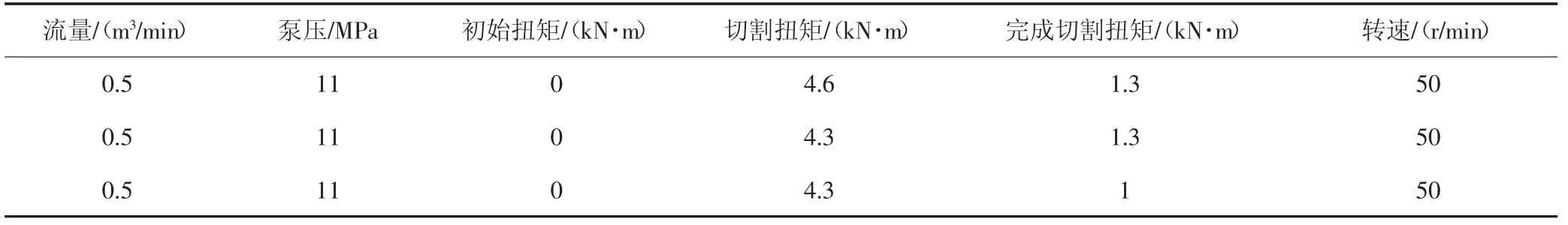

在试验井下入一趟三层防砂管柱,管柱顶深500 m,底深610 m,在每层防砂管柱中设定一切割目标。在井口测试割刀张开顺序为上、中、下循环张开,下一轮次张开割刀为上割刀,水力割刀连接钻柱,分别下入至切割位置,开泵正循环并正转管柱进行切割作业,作业数据(见表2)。

管柱以50 r/min 正转,正循环流量增加至0.5 m3/min时,扭矩由1 kN·m 增大至4.3 kN·m 左右,割刀张开并与防砂管柱内壁接触,切割1 h 左右时,扭矩出现波动,最终稳定在1.3 kN·m 左右,完成切割后上、中、下割刀均有明显磨损,表明三副割刀均完成切割作业。

4 结论

(1)分析了现有水力割刀结构、工作原理以及提高割刀切割能力方法,确定采用增加割刀数量方法,设计了一种一体多刀水力割刀工具,并对关键结构进行了分析校核。一体多刀水力割刀适用于切割244.475 mm套管井139.7 mm 防砂管柱。

表2 割刀切割测试结果Tab.2 Test results of cutter cutting

(2)一体多刀水力割刀包含上、中、下三副割刀,通过泥浆流量控制割刀张开、收回,三副割刀自上而下循环张开,每副割刀可以完成一次切割,单趟钻可完成三次切割,提高防砂管柱切割回收效率,降低作业成本。

(3)一体多刀水力割刀通过结构创新提高了水力割刀切割能力,为后续水力割刀研究提供一种新思路。