基于双向流固耦合的高压供油泵主轴润滑分析

马运昌,张 翼,徐春龙,裴 健,唐诗泽

(1.中北大学能源与动力工程学院,山西 太原 030051) (2.中国北方发动机研究所,天津 300400)

高压供油泵作为内燃机燃油供给系统的主要部件,其工作状态不仅对内燃机性能、燃油经济性有影响,在内燃机节能减排、降低污染进程中也起着关键作用[1]。高压供油泵工作原理为通过凸轮轴的旋转带动挺柱做往复运动,进而使柱塞发生相对位移,依靠压力供给燃油或机油。在高压供油过程中主轴、轴承、轴承套等部位承受着不同方向上的交变载荷,工作环境较为恶劣。对于这些摩擦副多采用机油润滑的方式来减少磨损。机油会使零件表面粘连上一层微米级的油膜,既可以避免零件直接接触,也会快速带走摩擦所产生的热量[2-3]。对于径向轴承的润滑问题,近年来国内外学者们纷纷展开研究:Guo等[4]首次运用了Fluent对滑动轴承流体域仿真,稳态求解出油膜静压与温度;孟凡明[5]对比ANSYS中CFX和Fluent两种流体仿真软件的计算结果,两种软件计算的油膜压力值吻合较好;林起崟等[6]用水作为润滑介质,对轴瓦-润滑剂-轴颈进行流固耦合分析,得到油膜的温度场、流场和流固界面传热量;高庆水、张楚等[7-8]采用单相流和两相流分别计算油膜,发现两相流更接近实际值。现阶段对于润滑的研究大多是针对轴承展开的,且基本采用单项流固耦合模拟工况。然而实际润滑过程中流体与固体间是互相影响的,因此需要考虑双向流固耦合下的主轴润滑情况。

1 有限元模型建立

1.1 流体及固体计算域

转子式高压供油泵的内部结构如图1所示,将主轴部分提取并绘制成三维仿真模型,如图2所示,供油部分由凸轮轴、主轴套和油膜3部分组成。主轴套上的平面区域与挺柱相接触,承受挺柱的交变载荷。油膜位于主轴和主轴套的中间,厚度设定为0.05 mm。工作过程为主轴转动,主轴上的偏心凸轮带动主轴套在平面内发生移动,推动挺柱往复运动。主轴受到主轴套挤压产生形变,油膜会随之变形,使油压发生变化;变化后的油压又反作用于主轴,这是相互影响、相互耦合的过程,需要双向耦合模拟其工况。

图1 供油泵内部结构图 图2 仿真模型示意图

1.2 网格的划分及验证

为了提高仿真准确性,根据文献[9],在0.05mm厚度的油膜上划分4层网格。利用网格划分软件ICEM绘制流体域网格(如图3所示),为提高计算效率,进行了油膜网格无关性验证。油膜整体采用六面体网格;周向节点数496个,轴向节点数120个,径向节点数分别为4,5,6,7时,网格总体质量可达到0.75以上,仿真结果见表1。当计算域网格总数为40万个左右时,油膜最大压力、有效载荷均变化较小。考虑计算周期及网格划分质量因素,后续油膜网格在厚度方向上均采用4层计算。固体计算域采用混合网格,网格总数约2万个。

图3 油膜网格及质量检查示意图

表1 不同径向节点数的仿真结果

1.3 边界条件的设定

油膜的入口壁面选用压力进口,根据文献[6]中的取值经验,将压力值设为2 000 Pa;润滑油通过入口流入主轴与轴承的耦合面,从两个端面流出,两端面设定为压力出口。将油膜与轴承相接触的面设定为旋转壁面,采用固体域不运动、旋转流体域的方式模拟凸轮轴工作状态。在迭代方法的选择上,动量项选择二阶迎风格式,压力项选择二阶中心差分格式,使用SIMPLEC算法隐式分离求解计算流体域的压力与速度。本文通过Workbench平台,建立一对流固耦合面(即油膜内表面与凸轮轴外表面),并在流体计算域内运用动网格技术实现油膜压力与轴瓦变形信息的实时传递;主轴两端通过支撑座固定,根据凸轮升程公式[10]计算出弹簧随转角的压缩量,进一步计算得到交变载荷随时间变化的曲线,如图4所示。因为采用六面体形式网格,需要启用弹簧光顺法和层铺法使网格平顺运动。

图4 主轴套压强随时间的变化曲线

2 控制方程

1)流体控制方程。

流体控制方程主要包括连续性方程、动量方程以及能量方程。连续性是指在单位时间内流体流入流出的质量是相等的。综合考虑实际情况,在动静压轴承中认为润滑流体不随其他条件变化而变化,即流体密度为常数,得到连续性方程如下:

(1)

式中:ux,uy,uz为x,y,z轴方向的速度。

动量方程是指对于一个设定好的流体单元,外界对该单元作用力的合力与该流体单元动量对时间的导数相等,假设仅考虑流体的重力,则fx=fy=0,fz=-g,fx,fy,fz分别表示流体在x,y,z轴方向的合力,g为重力加速度。根据广义内摩擦定理可得简化方程组:

(2)

式中:u为流体单元速度;p为流体单元压力;Sux,Suy,Suz为广义源项;t为时间;ugradux,ugraduy,ugraduz分别表示速度矢量ux,uy,uz的散度。

假定流体单元是牛顿流体,则Sux=pfx,Suy=pfy,Suz=pfz。文中由于不考虑热应力对动静压轴承流固特性的影响,因此选用绝热模型。

2)固体控制方程。

由流体特性引起的固体形变的方程如下:

(3)

式中:Ks为刚度矩阵;Ms为固体的质量矩阵;Cs为固体的阻尼矩阵;r为固体的位移;τs为固体的应力。

3)耦合控制方程。

因为文中只分析轴承的流固耦合特性,即采用绝热模型,所以耦合控制方程表示的是流固耦合面位移与应力之间的对应关系,公式如下:

n·τx=n·τy

(4)

rf=rs

(5)

式中:rf,rs分别为流体和固体的位移;τx,τy分别为固体x,y轴方向的应力;n为流固耦合面数据交换次数。

3 模型验证及结果分析

3.1 流体仿真及MATLAB验证

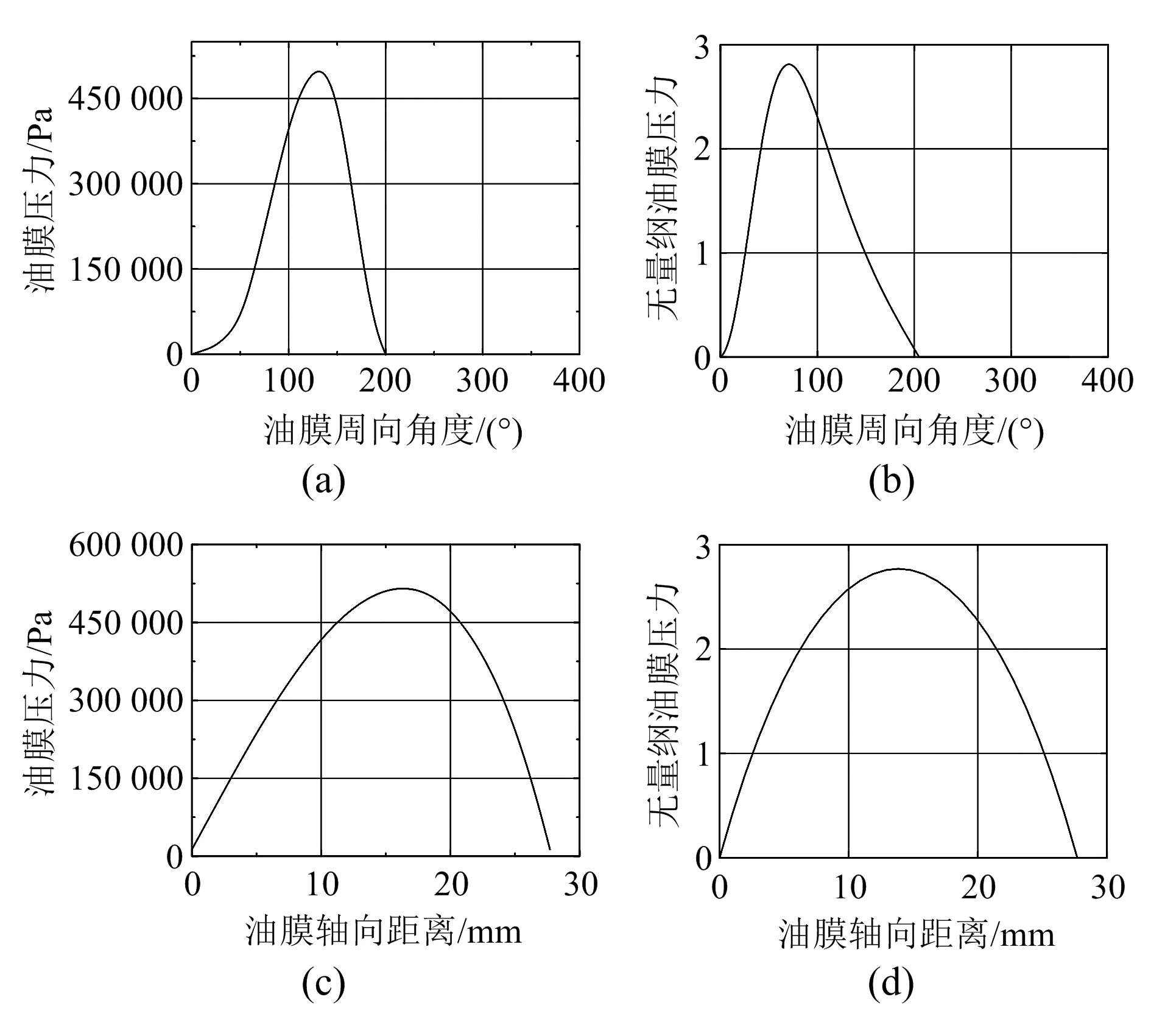

将剖分好的油膜网格导入Fluent求解器中验证模型。湍流模型选择标准k-ε模型,油膜初始偏心率为0.4,壁面转速设定为600 r/min。Fluent与MATLAB仿真结果如图5所示,图中的负压区可以理解为油膜破裂的边界,单相流模型因为不考虑负压的影响,所以油膜的实际压力值为0。提取油膜最大点位置,建立径向油膜静压图表与周向油膜静压图表。与文献[11]中MATLAB数值模拟结果进行比对,结果如图6所示,其中图6(a)、(c)为

图5 Fluent与MATLAB压力云图

Fluent计算结果,图6(b)、(d)为MATLAB计算结果,MATLAB计算时负压区用0表示,可以看出油膜静压趋势在径向和周向上的吻合度较高。Fluent计算的油膜压力在周向上呈先上升后下降趋势,最大油压达到0.5 MPa,油膜压力沿高压区往外扩散,也与之前提到的文献[7]中情况相吻合。

图6 Fluent与MATLAB数据提取对比图

3.2 不同转速和润滑油黏度对润滑的影响

图7为凸轮轴在其他条件相同、不同湍流黏度情况下的计算结果,通过主轴产生的形变可以计算出油膜厚度随之的变化量,可以看出湍流黏度对油膜压力和油膜厚度的影响都比较明显,润滑介质的黏度越大,对应的油膜压力和主轴形变量均有增加,理论上润滑介质的黏度不会直接影响油膜静压,因为压强与黏度无关。但黏度增加使得分子间距减小、表面张力增加,与接触面发生摩擦,因此润滑介质的运动黏度和动力黏度增加都会使油液流动时的压阻增加,使得油膜压力增大,进而导致主轴形变量增大,仿真结果与实际情况相吻合。

图7 不同湍流黏度油膜压力对比图

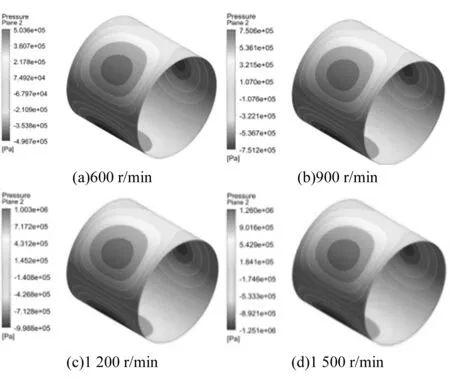

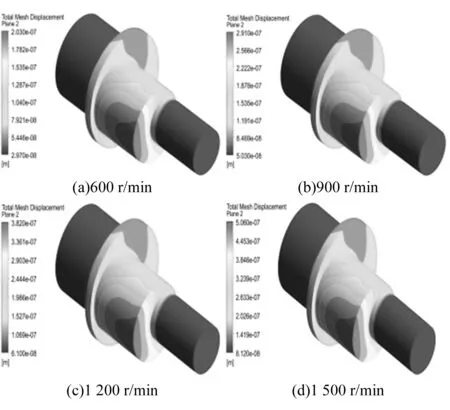

图8和图9分别为相同湍流黏度、表面粗糙度,不同转速下的油膜压力和凸轮轴形变云图。可以看出,随着转速增加,油膜内部压力和主轴形变量均有一定的增大。在油膜压力和主轴形变量最大点所在周向分别提取16个基准点拟合曲线,结果如图10所示,由图可以很清晰地看出,每个转速下的压力与形变量随着转速的增大均呈线性上升趋势,而油膜压力是判断油膜承压能力的关键,因此转速越大主轴面临润滑环境也越为恶劣。

图8 不同转速下油膜压力云图

图9 不同转速下主轴形变云图

图10 不同转速下仿真数据对比图

3.3 不同表面粗糙度对润滑的影响

不同材料的轴瓦具有不同的材料属性,因此要求凸轮轴具有与之相对应的表面粗糙度。根据国标准则,常用轴瓦及与之配合的轴颈表面粗糙度整理见表2。根据表2可以在流体壁面上设置表面粗糙度,计算一个周期内的润滑情况。

图11为不同表面粗糙度的凸轮轴在不同转速下的油膜压力,可以看出,不同表面粗糙度的轴瓦对应油膜压力随着转速的增大油膜压力差距也略有增大,但总体差值较小;青铜轴瓦的油膜压力相比其他两种材料较低,这主要是由于青铜轴瓦对应的凸轮轴表面粗糙度较大,凸轮轴表面颗粒直径较大,在油液流动过程中形成了更多的拦截面积,有效减缓了润滑介质的流速和冲击力,使得油膜压力减小。石墨片轴瓦和巴比特合金轴瓦对应凸轮轴的表面粗糙度较小,油液受到的阻滞力较小,油膜压力略有增大。但在实际表面颗粒的阻拦过程中会造成油液扩散慢,难以在润滑表面产生连续性油膜,且阻拦过程中产生摩擦形成大量余热会严重影响润滑介质的粘温系数,因此在不考虑两相流的情况下,表面粗糙度对油膜压力的影响较小。

图11 不同主轴表面粗糙度在不同转速下的油膜压力

图12分别为不同凸轮轴表面粗糙度下计算的油膜最大压力点周向和主轴最大形变点周向数据提取图,在油膜和主轴周向分别提取16个点拟合曲线。从图中可以看出,不同表面粗糙度下油膜压力总体呈先上升后下降的趋势。在周向角度为100°左右时主轴形变量达到最大, 3种表面表面粗糙度对主轴形变量和油膜压力值没有太大差别,总体上青铜轴瓦对应的接触面表面粗糙度较高,对主轴形变量和油膜压力的影响相比其他两种轴瓦较大。表面粗糙度较高的接触面减缓了油液的流动,这样虽然能够减小主轴产生的形变、改善油膜压力,但效果并不明显。所以在不考虑多相流的情况下,表面粗糙度对油膜压力的影响较小。

图12 不同主轴表面粗糙度对应数据图

4 结论

1)转速和润滑油黏度系数的增加都会使油膜压力和主轴的形变量显著增加,油膜压力是判断轴承承压能力的关键,所以转速和润滑油黏度的增加会使得润滑质量相对恶劣。

2)3种表面粗糙度对比后发现,在不考虑多相流和温度场情况下,表面粗糙度对主轴的形变量和油膜压力的影响较小;凸轮轴表面粗糙度增大会降低油膜压力,从而缓解主轴产生的形变,但效果并不显著。而在表面粗糙度增大的同时,会导致油液流动变缓、油液与接触面摩擦力增大,产生大量余热。因此想要进一步研究表面粗糙度对润滑效果的影响,还需考虑油气两相流计算模型。