薄片铜环与轴融合的全封闭旋转轴转速测试方法研究

李 帆,陈昌鑫,马铁华,靳书云

(1.中北大学,电子测试技术国家重点实验室,山西太原 030051;2.中北大学电气与控制工程学院,山西太原 030051;3.华北计算机系统工程研究所,北京 100083)

0 引言

旋转轴转速是机械传动系统中反映系统性能的重要参数,也是衡量旋转机械动力输出的重要指标。按转速测量方法,通常可分为计数式、模拟式和同步式。魏晓飞等[1]针对当前旋转部件转速参数测量时存在引线缠绕,以及敏感器件在高温条件下可靠性问题,设计了一种基于电磁互感耦合的可用于恶劣条件下的无线无源转速测量方法;刘丽霞[2]针对转速测试数据传输与电源供电困难、实时性差的问题,设计了一种光电式齿轮盘转速测试方法。虽然具有成本低、结构简单、精度高等优点,但电磁互感无线无源的转速测试方法易受电磁环境干扰,光电式齿轮盘转速测试方法易受油污、灰尘干扰,依然无法满足特殊环境下旋转轴转速测试需求,恶劣的动态测试环境参量对测试系统的作用和影响至关重要[3]。

本文针对旋转轴所处环境的特殊性,供电困难、信号传输易受干扰以及狭小紧凑空间下常规传感器不易安装的问题,研究了一种薄片铜环与轴融合的全封闭旋转轴转速测试方法。

1 转速测试系统设计

薄片铜环与轴融合[4]的全封闭旋转轴转速测试系统主要由底座、轴承、联轴器、轴、全封闭金属壳体、套筒、电路模块以及交叉式容栅传感器组成,通过联轴器与被测旋转轴固定连接。薄片铜环与轴融合的全封闭旋转轴转速测试系统结构图如图1所示。

(a)测试系统三维示意图

其中电路模块安装于套筒与全封闭金属壳体之间的环形空间内,位于套筒圆周外侧,全封闭金属壳体内侧。电路模块由模拟电路模块和数字电路模块构成,模拟电路模块采用电容耦合测试技术[5],由差动脉宽调制模块、差分运放模块、低通滤波模块组成;数字电路模块采用存储测试方法[6],通过控制MCU(微控制器)将采集到的模拟信号数字化存储,实现被测数据的本地采集与存储。实验结束后,利用计算机读数软件将存储在Flash里面的被测数据读取,进行分析处理[3]。转速测试系统结构框图如图2所示。

图2 转速测试系统结构框图

2 交叉式容栅传感器设计及测试原理分析

交叉式容栅传感器是由柔性线路板腐蚀而成的一种栅状电极,由栅条均匀分布的静栅和动栅平行相对构成[7]。把刻蚀的动栅极板贴在轴的圆周外侧,静栅极板贴在套筒的圆周内侧,安装之前要在轴的圆周外侧和套筒的圆周内侧贴一层绝缘衬底,将动栅极板与静栅极板贴在绝缘衬底上。4对静栅与4对动栅栅极相互对应形成了双通道的交叉式容栅传感器。交叉式容栅传感器实物图如图3所示。

图3 交叉式容栅测试单元实物图

如图2所示的差动脉宽电路模块输出占空比呈周期性变化的方波信号后,经过低通滤波器输出对应呈周期性变化的直流分量。设容栅栅极对数为N(N为偶数且N≥2),旋转轴转速为n,旋转轴转动周期为T。由旋转轴转动过程中容栅电容值变化规律与旋转轴自身转动周期的关系可知,电容会以2T/N的周期做差动变化,形成周期为2T/N的波形输出,所以输出信号波形的频率f刚好是旋转轴转动频率的N/2倍。即可得到此时旋转轴的转速为

(1)

式中:n为旋转轴转速,r/min;f为输出信号的频率,Hz;N为容栅栅极对数。

3 屏蔽结构设计与屏蔽效能分析

3.1 屏蔽效能分析

屏蔽体的屏蔽性能用屏蔽效能度量,屏蔽效能是指在加屏蔽体前某一测点的场强H0与同一测点加屏蔽体后的场强Hs之比,屏蔽体的屏蔽效能S的数学表达式为[8]

(2)

式中:S为屏蔽体的屏蔽效能,dB;H0为加屏蔽体前的某一测点场强,A/m;Hs为加屏蔽体之后的同一测点场强,A/m。

3.2 屏蔽结构设计与分析

在模拟实验台测试实验过程中,由于电机的噪声、外部电磁场干扰等原因,导致在测试过程中需要考虑电机运行过程中产生的噪声以及装置嵌入被测部件时复杂电磁环境下的电磁屏蔽效能。

为了使系统的电磁环境独立,该测试系统设计全封闭金属壳体包裹传感与测试单元,并使用Ansoft Maxwell有限元分析软件对全封闭金属壳体的屏蔽效能进行了仿真分析,根据式(2)求得其屏蔽效能。用Solidworks绘制模拟实验台三维模型,导入Ansoft Maxwell的模型如图4所示。

图4 Ansoft Maxwell模拟实验台仿真模型示意图

在外界电磁场干扰下,分别设置全封闭金属壳体材料为45#钢和坡莫合金时,仿真结果如图5所示。

(a)45#钢仿真结果

根据式(2)计算,得到45#钢材质的全封闭金属壳体的屏蔽效能S1=41 dB,坡莫合金材质的全封闭金属屏蔽壳体的屏蔽效能为S2=78 dB。在实际的工程应用中,屏蔽效能达到60 dB,方可认为是有效屏蔽[9]。故在模拟实验和实际工程应用中采用坡莫合金材质的全封闭金属壳体,以增强装置的抗电磁干扰性能。

4 模拟实验台测试实验

在进行模拟实验前,首先需要搭建模拟实验台,模拟实验台由伺服电机、驱动器、电机调速控制器、30 V稳压电源、220 V交流电源、联轴器、实验台底座、转速可测试部件等组成,模拟实验台组成框图如图6所示。

图6 模拟实验台组成框图

用图6所示模拟实验台进行测试实验时,通过伺服驱动控制系统来调节电机的转速,从而控制旋转轴的转速。伺服驱动控制系统由伺服电机、交流驱动器以及电机调速控制器构成,控制电机运行,为旋转轴提供动力。

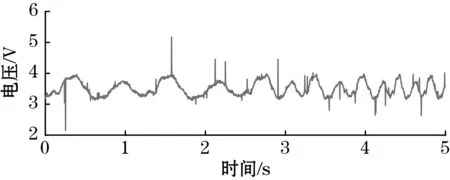

调节旋转轴转速从50 r/min到100 r/min再到150 r/min所测信号的波形曲线及其滤波后的信号波形如图7所示。从图7可以看出,随着旋转轴转速的增加,对应信号波形的频率也在增大。

(a)50-100-150 r/min转速下信号输出波形

通过调节电机调速控制器控制旋转轴转速,利用数据采集设备记录测试数据,把测得的数据导入Matlab,并对其对进行滤波和频谱分析,得出对应信号波形的频率。通过式(1)得到对应实测转速值,与驱动器上的转速真值进行对比,记录不同转速下对应的测试值与相对误差值[10],实测转速数据如表1所示。

表1 实测转速数据表

5 结论

本文针对旋转轴在狭小紧凑空间、供电困难、电磁环境复杂的恶劣测试环境下,常规传感器无法满足测试需求,提出了薄片铜环与轴融合的全封闭旋转轴转速测试方法,并搭建模拟实验台进行了测试实验,对采集到的转速数据进行分析表明:

(1)通过对实际测试环境需求分析,提出了薄片铜环与轴融合的全封闭旋转轴转速测试方法,并搭建模拟实验台进行转速测试实验,验证了该方法的可行性;

(2)采用微型化敏感单元与轴融合,轴上敏感单元不需要供电,信号从非旋转件输出;解决了某些旋转件的空间紧凑,油污、粉尘等恶劣环境“测试难、测不准”的技术难题,实现了狭小紧凑空间的非接触式测量;

(3)全封闭金属屏蔽壳体、电路模块本地存储数据的设计提高了系统的抗电磁干扰性能,解决了电磁环境复杂的情况下信号传输的问题。