基于APDL的热冲压冷却流道优化研究

苏 曦,韩 路

(马鞍山学院大阪医工学院, 安徽 马鞍山 243100)

随着汽车工业的不断发展,热冲压技术越来越广泛地运用到汽车覆盖件的生产当中.热冲压成形技术实际就是通过加热炉将板坯加热到奥氏体化温度以上,保温一段时间,使材料完全奥氏体化,再将板坯移入冲压设备下完成拉延成形,并在闭合水冷模具内完成合模淬火[1],使材料由奥氏体组织相变为马氏体组织相,加工成形的产品强度可以高达1 500 MPa,极大地满足了用户对车身安全性的要求.在成形前,材料处于完全奥氏体化状态,材料塑性得到提高,变形抗力减小,适用于加工表面复杂、结构较大的零件.模具内淬火以及快速冷却需要达到马氏体相变的冷却速率27 ℃/s,在450 ℃左右引起金相组织由奥氏体向马氏体的转变.产生的马氏体组织力学性能良好,具有较高的抗拉强度和硬度[2].因此,淬火过程中模具必须达到能引起马氏体相变的冷却速率.同时,产品中马氏体相变的均匀性也影响着最终产品的力学性能.

1 热冲压淬火冷却系统的设计要求

确保板料在高温条件下加工成为合格产品的重点就是使板料产生均匀的马氏体相变.因此,热冲压淬火系统的设计必须满足以下要求:

1) 加工产品要有较高的冷却速度,保证产品中的奥氏体组织可以尽量多地转化成强度较高的马氏体组织;

2) 热加工之后模具保有的热量必须尽量快地传递给冷却介质,以保证每次加工前模具的最初温度可以相近,以保证产品质量的一致性;

3) 产品冷却时需要保持良好的温度均匀性,在淬火时,使零件各个部分的温差尽可能地小,确保零件在成品之后的组织分布均匀,尽可能减小热应力对尺寸精度的影响;

4) 要能保证冷却介质在流道之中为湍流,对于热成形淬火来说,需要极大的能量传递效率,层流无法满足淬火冷却的需求.确定流道内部介质流动状态的标准是雷诺系数[3],雷诺系数必须大于10 000,才可使水流道内冷却水形成湍流[4].雷诺系数表达式为:

(1)

式中:v为介质在流道里的横截面平均速度,mm/s;d为流道直径,mm;ρ为介质密度,kg/m3;μ为介质运动粘度,m2/s.

2 冷却流道初始设计变量的选择

冷却流道初始设计包括管道位置参数和管径的确定.图1为冷却流道结构的一部分.冷却通道半径R、冷却通道间距L和冷却流道到模具表面的距离H是冷却系统的主要相关参数.

图1 冷却流道相关位置参数

2.1 冷却流道半径R的确定

根据实际情况,板料在送上模具时的初始温度约为950 ℃,合模淬火结束时的温度达到200 ℃以下才能实现马氏体化[5].零件在模具中的加工时间约为10 s,那么1 h内冲压次数可以达到360次.由热力学第一定律可知,单位小时内零件与模具之间的热量传递表达式为:

(2)

通常,在模具与板坯之间传递的热量中存在着大约10%的热量散失[6],则淬火过程中,有约90%热量被模具吸收.这部分热量的表达式为:

Qa=90%gQ

(3)

这部分的热量被管道中的冷却水带走,再由能量守恒定律[7]可得表达式:

(4)

在流道中水流速度公式为:

v=q/[nπ(d/2)2]

(5)

式中:n为模具中冷却流道的数量;d为冷却流道直径,m.

淬火冷却流道总的表面积为:

S=nπdl

(6)

式中,l为淬火冷却流道长度,m.

根据文献[8],淬火冷却流道的总表面积不应该小于板坯同上、下模的接触面积,所以S可取0.22[2].

综上可知冷却流道直径的表达式:

(7)

由此可计算出流道半径R.

2.2 冷却流道间距L的确定

当R增大时,冷却效果提高.然而,这些参数必须满足模具强度、模具变形和毛坯变形的要求.受模具强度限制,两水道中心连线部位被认为是面积最小的危险断面.为避免塑性变形,必须满足公式:

(8)

(9)

式中:F0为所受载荷,设定为1.92×106N;SA为危险截面的面积,mm2;S0为热冲压零件的投影面积,mm2;σm为材料屈服强度,MPa;R为流道半径,mm;L为冷却流道间距.

利用式(9)可初步计算冷却流道间距L.

2.3 冷却流道到模具表面距离H的确定

考虑到模具和板材的变形要求,冷却流道模具的模型可视为简支梁,如图2所示.图2中两流道中心间距C=L+2R,流道中心到表面距离d=H+R,单位为mm.简支梁的最大弯曲应力应满足抗弯强度校核条件:

(10)

图2 冷却流道模具的简支梁模型

对于类似矩形截面的简支梁,最大弯曲强度计算式为:

(11)

弯曲时的抗弯截面系数计算公式为:

(12)

式中,L0为热冲压零件沿冷却流道的长度,mm.

依据上述公式,可推出:

基于对上述参数的研究,得出冷却流道的初始相关参数,计算出各冷却流道中心位置关系,见表1.表1中:R为流道半径;a为上模流道圆心纵坐标;b为上模流道圆心横坐标;c为下模流道圆心纵坐标;d为下模流道圆心横坐标.

表1 优化前的流道参数值(R=4 mm)

3 热冲压冷却淬火过程温度仿真

利用ANSYS命令流建立防撞梁模具截面的二维模型,选择板坯的厚度为1.85 mm,如图3所示.通过坐标创建模型关键点,通过循环生成工件轮廓,定义出单元类型以及模型材料.因为是对淬火流道结构进行优化,所以模型的相对位置采用合模淬火时模具与板料之间的相对位置,上、下模具闭合.图3中, W型防撞梁零件放置在上、下模具间,上、下模具中分别设计15个冷却流道孔.根据初始确定的流道半径、流道中心与成形面的距离以及流道间距建立流道模型.

图3 冷却阶段模具横截面

根据模型的特征使用二维四节点热实体单元PLANE55[9]划分网格,网格既要满足模拟准确程度的需要,又要尽可能地节约时间和提高效率.对于输出场要求较高的零件圆角、侧壁和孔道等部位采用致密网格划分;对于要求较低的区域进行稀疏网格划分.划分好的网格如图4所示.

图4 热冲压冷却系统的截面网格

设置环境温度为25 ℃,定义淬火冷却时间为8 s,对流系数计算公式为[10]:

(13)

式中:s为水冷却系数,取值为7.06;ρw为冷却水密度,kg/m3;v为水流速度,m/s;d为流道直径,m.

在冲压合模淬火阶段,当板材和工具接触时,板材利用热接触传导方式开始散热.板坯与模具之间接触面积较大,热量的传递以热传导为主.热量通过板料与模具接触传递给模具,又通过冷却流道将模具热量带走.板料传递热量给模具的传热公式为:

(14)

式中:Q传为板料与模具传递热量,J;λ为导热系数,W/(m·K);A为冷却模横截面积,mm2;T板为板坯温度,℃;T模为模具温度,℃;l接触为板与模具接触长度,mm;t传为传热时间,s.

模具与流道间的热量交换公式为:

(15)

换热系数公式[3]为:

(16)

式中:ρ水为冷却水密度,kg/m3;c水为冷却水的比热容,J/(kg·K);t1、t2分别为冷却水流入与流出时的温度,℃;L0为流道长度,mm;T水为冷却水温,℃.

根据实际情况,定义相关边界条件.设置材料的初始温度为950 ℃,模具初始温度为25 ℃,冷却水的初始温度为15 ℃.模具选用模具钢H13,导热系数为33 W/(m·K);板料选用热冲压用钢BR1500HS,导热系数为42 W/(m·K),冷却水的比热容为4.2×103J/(kg℃).

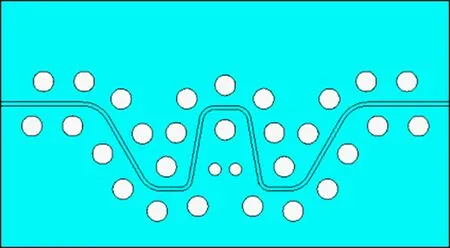

按上述设定建立数值模拟模型后进行参数化设计求解,获得热冲压零件和模具在经8 s冷却淬火之后的瞬态温度分布,如图5、图6所示.淬火冷却后,成形件最高温度达到242.79 ℃;成形件两侧内壁与其它区域之间存在着较为明显的温度差;成形件最低温度区域的温度值为168.71 ℃,高温和低温之间的差值约为74 ℃;冲压件温度分布不均匀,会导致内应力增大,应力分布不均匀,使成品质量变差[11].图7为参数优化前的成形件冷却阶段结束时应力分布情况,可发现最大应力集中出现在与凸凹模接触的过渡圆角附近,成形件法兰部分应力相对较小.这是由于在冲压合模过程中,凸模底部先与板料接触,模具与板料之间的接触和摩擦在冲压时产生的变形量最大,随之产生的应力也就较大,这部分应力过大会影响产品的质量;而成形件两侧内壁由于淬火时温度下降相对较慢,应力较小.

图5 参数优化前的模具冷却阶段结束时温度分布

图6 参数优化前的成形件冷却阶段结束温度分布

图7 参数优化前的成形件冷却阶段结束时应力分布

4 利用APDL优化冷却流道结构

在APDL中最常用的优化计算方法是零阶法及一阶法.这两种方法都是采取对目标函数添加罚函数使约束问题变成非约束问题的优化方法.两种方法各有利弊,前者在对一些不太合乎常规的设计进行计算时不易收敛;而在设计范围比较宽泛的条件下,后者比前者更贴近真实情况[9].本文采用一阶法,对各个流道的纵、横坐标值及流道半径进行优化.

对成形件冷却产生影响的模具结构因素主要包括流道半径、流道间距及流道与成形面距离.可以将流道中心的纵、横坐标和流道半径看作变量.由于过大的变量范围会增加计算求解的负担,浪费时间、效率较低,所以需要设定一个既能满足优化需求又可以节约时间的变量范围.本文流道纵、横坐标范围均选择为现有坐标点的±3 mm区域内;流道半径过大对于模具结构和使用寿命可能会有影响,范围选择为1~5 mm.

对淬火流道结构来说,优化的目的是既要保证淬火速度,又要确保淬火时零件各部分的温度差足够小,以降低热应力,保证成品的质量与尺寸.优化目标函数可以设成淬火冷却时板料横截面上各节点处的温度值相对此横截面上各节点平均温度的均方差加上平均温度乘以各自权重系数的形式[10],目标函数表达式为:

(17)

利用APDL对流道参数进行优化.表1和表2分别为优化前、后参数的数值.因为模具关于中心对称,存在30个冷却水流道,优化时十分复杂,计算耗时较长,所以采取中心轴对称的方式,取半边15个流道的参数进行优化.中心轴处流道的横坐标处于中点固定不动,故无需对其位置进行优化.通过对五组共28个参数进行优化,达到提高流道冷却性能的目的.受方法限制,优化后的结果并非最优结果,而是局部的优化结果,但通过优化可以达到提高热冲压时淬火性能的目的.

表2 优化后的流道参数值(R=4.84 mm)

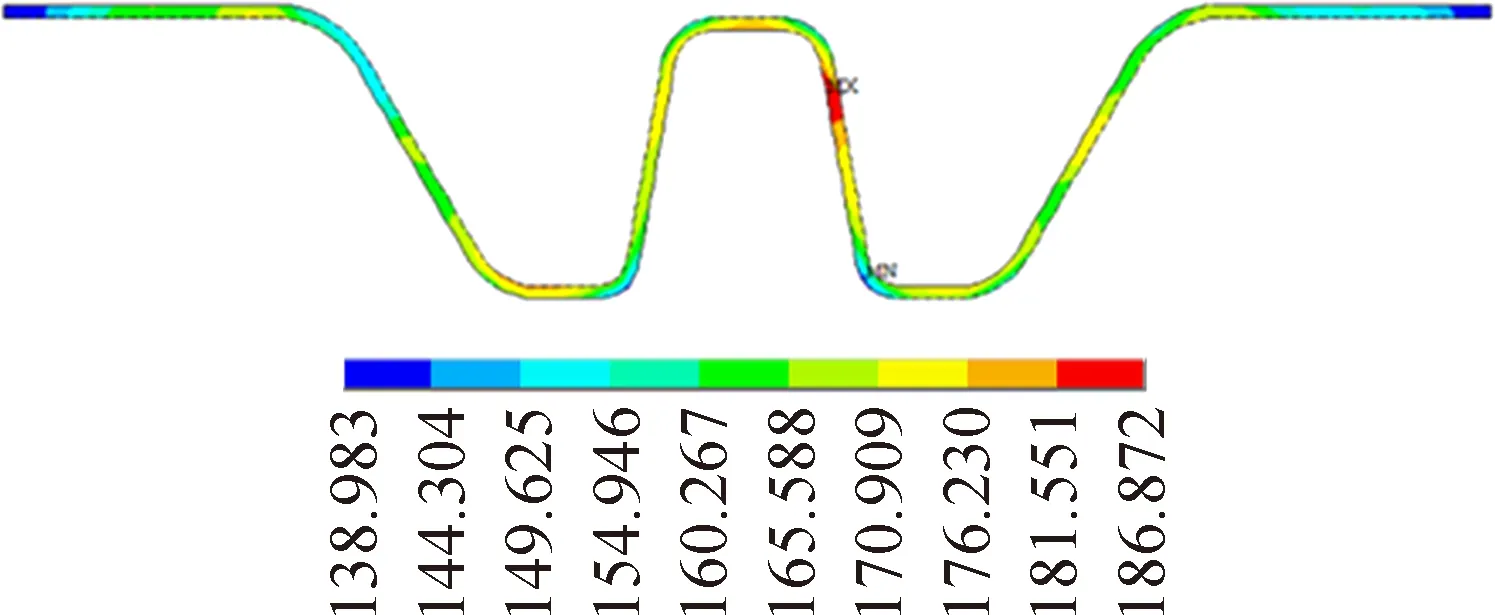

优化前的目标函数值为2 373,优化后的目标函数值为1 658,降低了约30%.经过优化计算得出相应的模拟结果,如图8所示.图8为优化后经8 s淬火的成形件横截面的温度分布情况.对比图6和图8能够发现,优化后成形件的淬火效果明显增强.经同样时间,横截面上的最高温度较优化前有所降低,可达到200 ℃以下;优化后的成形件横截面各部分温度的均匀程度较优化前提高较多;成形件温度最高值只有186.87 ℃,较优化前的242.79 ℃降低了约56 ℃;缩小了零件的圆角部位与底部和侧壁之间的温度差,最低温度与最高温度的差由优化前的74 ℃减小到47 ℃.通过图9发现,经过优化后应力分布情况也得到改善,成形件整体的应力较优化前有所降低,应力较集中的过渡圆角处应力也大幅降低,法兰区域应力接近消除.这说明冷却流道的结构优化改善了凸凹模圆角附件区域板料的温度与应力情况,降低了成形件的整体温度,降低了合模淬火后的产品应力,成形件的冷却效果得到提高,质量也得到改善.

图8 优化后的零件冷却阶段结束温度分布

图9 参数优化前的成形件冷却阶段结束应力分布

5 结语

模具淬火流道的结构设计对提高热冲压成形后的淬火冷却性能发挥着重要作用.在传热学的相关理论基础上,讨论流道结构设计时的相关影响因素(流道半径、流道间距以及流道中心与成形面距离)对冷却淬火的影响.利用ANSYS软件对热冲压冷却阶段的模具与成形件的温度场进行模拟.引入ANSYS软件的参数化优化方法,将模具与成形件的平均温度与各节点温度之间的均方差作为目标建立优化函数.通过编写 APDL优化程序,建立起淬火温度优化模型.运用一阶法,对流道的中心位置及流道半径加以优化,求解出最优解.将优化后的数值模拟结果同优化前的结果进行比较,得出:

1) 经过优化的目标函数值较优化前减小约30%,成形件在合模冷却结束时的最高温度较优化前降低了56 ℃,表明系统的冷却能力得到提高;

2) 成形件的最低温度与最高温度之间的温度差由优化前的74 ℃减小到47 ℃,缩小了零件的圆角部位与底部和侧壁间的温度差,说明成形件在淬火结束时温度分布更加均匀,提高了产品质量;

3) 应力分布情况得到改善,成形件整体的应力较优化前有所降低.