基于机器视觉的软包电池尺寸测量方法

丁 凌,黄家才,陈 田,包光旋

(南京工程学院工业中心、创新创业学院, 江苏 南京 211167)

在新能源汽车生产过程中,软包电池起着至关重要的作用.通过软包电池长、宽、极耳尺寸等可以判断软包电池外形是否发生形变以及是否合格.目前工厂都是人工使用卡尺工具进行测量,精度低、检测速度慢.机器视觉检测具有精度高、效率高等特点,可以在恶劣、复杂的环境中工作,与人工测量相比具有较大的优势.

针对软包电池外形尺寸大、检测要求精度高等问题,本文提出一种基于机器视觉的软包电池全尺寸测量方法.采用电机控制相机运动采集电池图像,通过图像处理技术获得电池尺寸,实现对产品的测量,测量误差在±0.05 mm以内.

1 检测内容与尺寸测量系统方案设计

1.1 检测内容

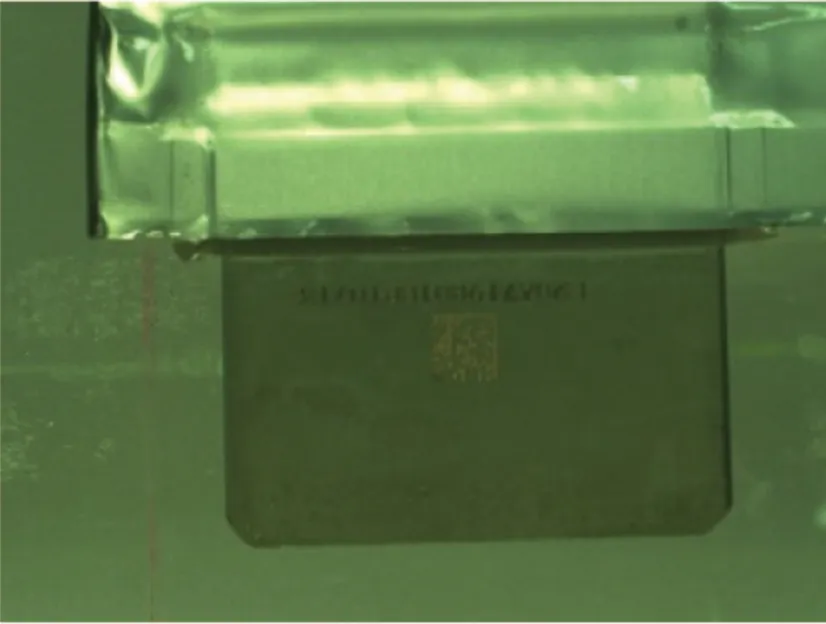

需检测的电池外观如图1所示.工业上主要检测:电池长A、宽B;电池正、负极的极耳高G1、G2和宽F1、F2;电池两极耳间距D.

图1 软包电池示意图

1.2 尺寸测量系统方案设计

电池全尺寸测量系统流程如图2所示.首次测量前,获得依据电池图纸加工的同尺寸标准块的边缘拟合直线方程,将数据存储至上位机.基于机器视觉的软包电池全尺寸测量系统实现过程为:将电池放至检测平台,等待测量;电机使用丝杆运动模组带动相机沿电池边缘定点拍摄,相机拍摄的坐标点由上位机给定;相机采集的图像通过图像采集卡上传至工控机进行图像处理[1];工控机视觉模块将采集到的图像进行二值化、边缘检测[2]等预处理,去除干扰信息,获得关于电池的图像;提取电池轮廓,依次通过感兴趣区域(region of interest,ROI)[3]处理、连通区域标记等方法得到电池特征轮廓,利用最小二乘法拟合轮廓曲线得到关于电池轮廓的直线方程;结合电池数据与标准块数据进行线性计算,得到电池全尺寸;将尺寸结果与实时图像上传至人机交互界面,显示电池尺寸结果.

2 测量系统硬件选型

图3为电池全尺寸测量系统硬件平台.软包电池全尺寸测量系统的硬件主要包括工控机、检测装置、控制装置与标准块.工控机主要用于图像处理;检测装置由工业相机、图像采集卡、镜头和光源组成;控制装置由图科驱动器、纳智电机、CANopen主站卡、丝杆运动模组等组成.基于CANopen协议的测量系统需添加三个从站节点,通过CANopen主站卡读写伺服驱动器控制电机转动,即三个伺服驱动器控制三个电机,其中,两台电机控制相机沿y轴方向运动,另一台电机控制相机沿x轴方向运动.

图3 测量系统硬件平台图

2.1 工业相机与镜头选型

本视觉测量系统用于大尺寸软包电池全尺寸检测,考虑精度要求、视野范围大小等因素,相机采用大恒集团水星系列,型号为MER-500-7UC-L的500万像素高分辨率工业相机.假设视场大小为FOV,工作距离为D,相机芯片尺寸为L,镜头焦距为f,则它们的关系式为:

(1)

对于软包电池尺寸的测量,本文中镜头所需最大横向视场大小应大于两极耳肩宽,选取横向视场FOV=40 mm,工作距离D=125 mm,相机芯片横向尺寸L=5.12 mm.计算得f=16 mm,则镜头采用Computar公司焦距为16 mm的定焦镜头.

2.2 光源选型

机器视觉系统的核心是图像获取和处理,图像的质量与稳定性不仅受相机、镜头影响,还依赖于光源好坏.LED光源具有使用寿命长、响应速度快、性价比高等优点,而蓝色光源波长在460~470 nm,照射电池边缘轮廓效果较好,因此,本文使用蓝色LED光源.由于软包电池外包装通常为铝材,若直接照射反光严重,为凸显电池外形轮廓,本文选用背光照射.选用OPT公司型号为OPT-FLP200200-B的高指向背光蓝色光源[4],光源与电池距离为100 mm.以电池负极极耳为例,直接照射与背光照射效果图如图4所示.

(a) 直接照射

(b) 背光照射

3 测量系统软件设计

假设相机横向视场大小为40 mm,则电池正、负极极耳和肩宽图像可一次性采集完成;电池长、宽尺寸较大,无法一次性采集完全,相机将选取电池长、宽部分边缘进行采集.

3.1 二值化处理

为提取图像中电池轮廓、增强有用信息,灰度化后的电池图像需经过二值化处理,将其转化为单通道、像素值为0或1的图像,其定义为:

(2)

式中:Binary(x,y)为二值化后图像的像素值;H(x,y)为原图像灰度值;H0为阈值.

图5为电池负极极耳、电池左侧边缘二值化处理后图像.

3.2 ROI处理

在图像处理中选出ROI,ROI处理具有降低运算量、减少运算时间、提高检测效率等优点.ROI处理的原理是使用掩膜图与原图像进行逻辑“与”运算.假设m(x,y)为掩膜图像,则:

(a) 电池负极极耳

(b) 电池左侧边缘

(3)

假设f(x,y)为原图像,g(x,y)为ROI处理图像,则f(x,y)与g(x,y)之间的关系为:

g(x,y)=f(x,y) ANDm(x,y)

(4)

由于电池左侧边缘通过边缘提取可直接得到有效的特征边缘,在此仅以电池负极极耳为例,图6为负极极耳经ROI处理后的效果图.

图6 ROI处理效果图

3.3 连通区域标记

每个像素点均为独立的个体.在视觉上看来,互相连通的点形成一个区域,称为一个连通区域,连通区域即连通点构成的合集,连通区域的标记为后续电池尺寸测量提供了基础.图像中最小的单位为像素,图7为常见的邻接关系:4邻接与8邻接.

(a) 4邻接

(b) 8邻接

连通区域标记分为两遍扫描法和种子填充法.由于两遍扫描法速度较慢,本测量系统对时间、效率有一定要求,所以本文使用种子填充法[5],具体流程为:1) 遍历图像,将g(x,y)作为种子,赋予种子一个label,将种子的邻接像素均放入栈中;2) 弹出栈顶的像素赋予相同的label,接着将与栈顶像素邻接的像素都放入栈中;3) 重复步骤2)中的流程直到栈中数据为空.

图8为电池负极极耳、电池左侧边缘连通区域效果图.

(a) 电池负极极耳

(b) 电池左侧边缘

3.4 最小二乘法拟合直线

在计算电池尺寸时,首先遍历图像像素点,然后采用最小二乘法[6]对像素点进行拟合,最后得到像素坐标下电池尺寸.假设电池左侧边缘像素点坐标集合为:

I={(x1,y1)(x2,y2)…(xn,yn)}

(5)

设拟合直线方程式为:

f(x)=kx+b

(6)

ei表示yi与f(xi)之间的偏差,为使误差达到最小,即平方偏差和最小,平方偏差和公式为:

(7)

分别求ei对k、b的偏导,并联立方程式后可得:

(8)

求出k、b的值便可得到拟合直线方程.图9为电池负极极耳、电池左侧边缘拟合直线效果图.

(a) 电池负极极耳

(b) 电池左侧边缘

3.5 像素坐标系下尺寸计算

以电池负极极耳宽度为例,由于电池负极极耳左、右两侧拟合直线不平行,分别计算左、右两侧拟合直线上的点到另一侧拟合直线的距离,通过加权平均等方法,计算获得电池负极极耳的宽度.点到直线距离公式为:

(9)

式中:(x1,y1)为电池负极极耳一侧边缘拟合直线上的点;k1、b1为另一侧边缘拟合直线方程f(x)=k1x+b1的系数.

以电池宽度为例,将得到的电池左侧边缘拟合直线方程与标准块电池左侧边缘拟合直线进行线性计算,始终计算标准块拟合直线上的点到电池拟合直线的长度.假设标准块宽度为m,通过加权平均等方法分别获得标准块左、右侧拟合直线上的点到电池左、右侧拟合直线的长度,分别记为a、b,最终得到电池宽度为m+a-b.长度计算公式为:

(10)

式中:(x2,y2)为标准块拟合直线上的点;k2、b2分别为电池拟合直线方程f(x)=k2x+b2的系数.

电池极耳高和肩宽计算方法与电池负极极耳宽度计算方法相似;电池长度计算方法与电池宽度方法相似,在此不做赘述.

3.6 相机标定与获得像素当量

随着相机外部环境条件的变化,相机需要对视觉系统重新设置参数以适应此变化,重新变换参数值的过程即称为标定[7],通过标定即可得到相机的内参与外参,进一步可得到像素坐标系与视觉坐标系的关系.3.5节获得的尺寸均为像素坐标下的尺寸,测量需得到实际尺寸,所以需要获得每个像素代表的实际尺寸,称为像素当量.本文使用尺寸为30 mm×30 mm,圆阵列为7×7,圆心距为3.75 mm的标定板进行相机标定并获取像素当量.像素当量计算公式为:

dx=mm/pix

(11)

式中:mm为实际尺寸;pix为像素坐标系下的尺寸.

将像素当量dx与3.5中数据相乘,获得实际尺寸.

3.7 测量系统软件开发

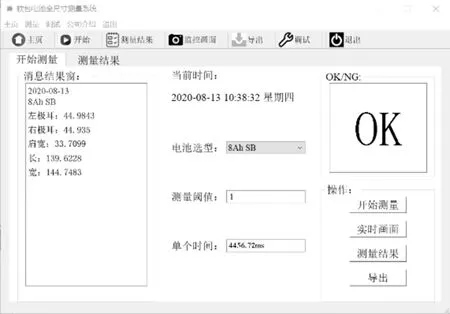

测量开始时,测量系统启动,将电池放置在检测平台,经过算法处理后获得电池尺寸,在界面上显示测量结果.图10为测量界面效果图.

4 试验数据

为验证算法的正确性并获得测量系统的重复性误差,将本文算法用于高精度数控机床加工的电池模型测量,其电池模型尺寸已知.将系统重复运行5次,最终获得的结果如表1所示.

由表1得出,软包电池尺寸测量系统的测量误差绝对值在0.05 mm以内,测量精度较高,能有效满足实际生产需求.为了验证测量系统的稳定性,表1给出了软包电池各部位测量5次的重复性误差,得出测量系统的重复性误差绝对值在0.02 mm以内.

(a) 测量结果界面

(b) 实时图像显示

表1 电池模型测试结果 mm

5 结语

本文提出的使用标准块间接测量大尺寸软包电池全尺寸的方法克服了传统人工检测效率低的缺点,通过添加运动控制模块,使用一台相机即可对大尺寸电池进行全尺寸测量.目前,该测量系统已在某电池厂电池尺寸检测中得到应用.应用效果表明,在合理选择硬件设备与软件方法的条件下,本视觉测量系统检测速度快、精度较高、稳定性较好,使用的方法对同类大尺寸工件有一定的参考价值.后期将对算法进行进一步优化,在降低成本的同时,提高精度与效率.